1.本发明涉及电机生产领域,尤其涉及一种电芯端板与侧板自动化铆接生产线。

背景技术:

2.动力电池即为工具提供动力来源的电源。有的动力电池包括电芯、前端板、后端板以及侧板,前端板和后端板分别组装在电芯的前后两端,两侧板分别组装在电芯的两侧,然后将侧板分别与前端板、后端板铆接在一起。而现有的动力电池的自动化生产水平并不高,需要通过多个独立的加工设备配合人工使用,侧板需要多次定位,劳动量大,基于以上缺陷和不足,有必要对现有的技术予以改进。

技术实现要素:

3.本发明的目的在于提供一种可对电池的电芯、端板和侧板进行自动化上料、堆叠和铆接的电芯端板与侧板自动化铆接生产线。

4.为实现上述目的,本发明提供了一种电芯端板与侧板自动化铆接生产线,包括第一供料机构、堆叠机构、第一搬运机械手、第二供料机构、点胶机构、ccd检测机构、中转台、第二搬运机械手、上料机械手及铆接机构;所述第一供料机构和所述堆叠机构依次分布于所述第一搬运机械手的周侧,所述第二供料机构、所述点胶机构、所述ccd检测机构以及所述中转台依次分布于所述第二搬运机械手的周侧,且所述堆叠机构、所述中转台以及所述铆接机构依次分布于所述上料机械手的周侧;所述第一供料机构用于提供前端板、电芯及后端板;所述堆叠机构用于将所述前端板、所述电芯及所述后端板堆叠在一起并形成电芯端板组件;所述第一搬运机械手用于将所述第一供料机构上的前端板、电芯及后端板依次搬运至所述堆叠机构上;所述第二供料机构用于提供侧板,所述点胶机构用于对所述侧板进行点胶,所述ccd检测机构用于检测所述侧板的点胶情况;所述中转台上设有喷码组件,所述喷码组件用于对所述侧板进行喷码;所述第二搬运机械手用于将位于所述第二供料机构上的侧板依次搬运至所述点胶机构、所述ccd检测机构以及所述中转台,使得所述点胶机构、所述ccd检测机构以及所述喷码组件依次对所述侧板进行处理;所述上料机械手用于将所述电芯端板组件以及已喷码的所述侧板搬运至所述铆接机构上;所述铆接机构用于将所述侧板与所述电芯端板组件铆接在一起。

5.较佳地,所述中转台上还设有扫码组件,所述扫码组件用于对已喷码的所述侧板进行扫码,所述上料机械手可将已扫码的所述侧板搬运至所述铆接机构上。

6.较佳地,所述第一供料机构包括电芯端板供料平台、电芯端板供料驱动机构、电芯端板供料载板及电芯端板料架,所述电芯端板供料驱动机构设置于所述电芯端板供料平台上,所述电芯端板供料驱动机构与所述电芯端板供料载板连接,所述电芯端板供料驱动机构可驱动所述电芯端板供料载板移动,所述电芯端板料架设置于所述电芯端板供料载板上,所述电芯端板供料载板用于供所述前端板、所述电芯及所述后端板放置。

7.较佳地,所述堆叠机构包括堆叠台、倾斜承载件、第一堆叠限位组件及堆叠压合组

件,所述倾斜承载件呈倾斜地设置于所述堆叠台上并用于承载所述前端板、所述电芯及所述后端板,所述第一堆叠限位组件沿所述倾斜承载件的倾斜方向设置于所述倾斜承载件的下端,所述堆叠压合组件沿所述倾斜承载件的倾斜方向设置于所述倾斜承载件的上端;借由所述堆叠压合组件朝所述第一堆叠限位组件的方向移动,从而在所述电芯端板组件的前后两端将所述前端板、所述电芯及所述后端板压合在一起。

8.较佳地,所述第一堆叠限位组件包括堆叠支撑件、堆叠旋转驱动机构及堆叠上限位件,所述堆叠支撑件设置于所述倾斜承载件上并用于支撑所述前端板、所述电芯及所述后端板,所述堆叠旋转驱动机构设置于所述堆叠支撑件上,所述堆叠旋转驱动机构与所述堆叠上限位件连接,所述堆叠旋转驱动机构可驱动所述堆叠上限位件转动至所述前端板、所述电芯及所述后端板的斜上方,以对所述前端板、所述电芯和所述后端板中的至少一者进行限位。

9.较佳地,所述堆叠机构还包括顶出机构,所述顶出机构设置于所述堆叠台上,所述顶出机构与所述倾斜承载件连接,所述顶出机构可驱动所述倾斜承载件朝所述堆叠上限位件的方向上移,使得所述前端板、所述电芯和所述后端板中的至少一者对位至所述堆叠上限位件。

10.较佳地,所述堆叠机构还包括第二堆叠限位组件,两所述第二堆叠限位组件呈间隔地设置于所述倾斜承载件上,两所述第二堆叠限位组件用于对所述电芯端板组件的左右两侧进行限位。

11.较佳地,所述上料机械手的末端设有夹取组件,所述夹具组件具有用于夹取所述电芯端板组件的第一夹取部以及用于夹取所述侧板的第二夹取部。

12.较佳地,所述铆接机构包括铆接机架、定位载具、夹紧组件、侧板安装组件及铆接组件,所述定位载具设置于所述铆接机架上并用于承载定位所述电芯端板组件,所述上料机械手可将所述电芯端板组件搬运至所述定位载具上,所述夹紧组件包括固定部及活动夹紧部,所述固定部和所述活动夹紧部分别设置于所述定位载具前后两侧,所述活动夹紧部可朝所述固定部的方向移动夹紧所述电芯端板组件的前后两端,两所述侧板安装组件设置于所述铆接机架上并分布于所述定位载具的左右两侧,所述上料机械手可将侧板搬运至所述侧板安装组件上,两所述侧板安装组件可分别驱使所述侧板移动安装位于所述定位载具上的电芯端板组件的左右两侧,所述铆接组件设置于所述铆接机架上,所述铆接机架用于将所述侧板与所述电芯端板组件的前挡板、后端板铆接在一起。

13.较佳地,所述铆接机构还包括下压整形组件,所述下压整形组件设置于所述铆接机架上,所述下压整形组件用于下压位于所述定位载具上的电芯端板组件的顶部并对所述电芯端板组件左右两侧的侧板进行拍板。

14.较佳地,所述下压整形组件包括移动模组、下压模组及拍板模组,所述移动模组设置于所述铆接机架上,所述下压模组设置于所述移动模组上并用于下压所述电芯端板组件的顶部,两所述拍板模组设置于所述移动模组上并分布于所述下压模组的左右两侧,两所述拍板模组用于对所述电芯端板组件左右两侧的侧板进行拍板。

15.与现有技术相比,本发明的电芯端板与侧板自动化铆接生产线通过将所述第一供料机构和所述堆叠机构依次分布于所述第一搬运机械手的周侧,将所述第二供料机构、所述点胶机构、所述ccd检测机构以及所述中转台依次分布于所述第二搬运机械手的周侧,并

将所述堆叠机构、所述中转台以及所述铆接机构依次分布于所述上料机械手的周侧,使得所述第一搬运机械手可将所述第一供料机构上的前端板、电芯及后端板依次搬运至所述堆叠机构上,而所述第二搬运机械手可将位于所述第二供料机构上的侧板依次搬运至所述点胶机构、所述ccd检测机构以及所述中转台,从而使得所述上料机械手可将所述电芯端板组件以及已喷码的所述侧板搬运至所述铆接机构上,利用铆接机构将所述侧板与所述电芯端板组件的前端板及后端板铆接在一起。因此,本发明的电芯端板与侧板自动化铆接生产线可对电池的电芯、端板和侧板进行自动化上料、堆叠和铆接,极大地提高了电池的组装生产效率,降低了人工成本,并适用于电池的自动化生产流水线。

附图说明

16.图1是本发明的电芯端板与侧板自动化铆接生产线的俯视图。

17.图2是本发明的第一供料机构的立体图。

18.图3是本发明的堆叠机构的立体图。

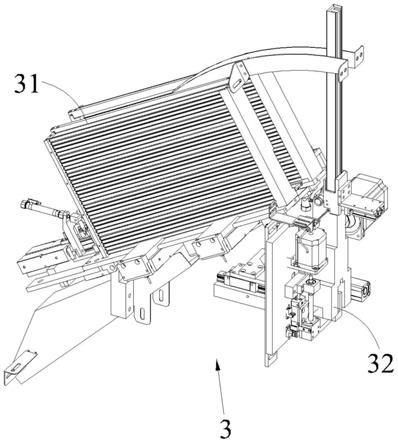

19.图4是本发明的堆叠机构的侧视图。

20.图5是本发明的第二供料机构的立体图。

21.图6是本发明的点胶机构及ccd检测机构的结构图。

22.图7是本发明的中转台的俯视图。

23.图8是本发明的上料机械手的立体图。

24.图9是本发明的铆接机构的立体图。

25.图10是本发明的铆接机构的定位载具与夹紧组件的结构图。

26.图11是本发明的铆接机构的侧板安装组件的立体图。

27.图12是本发明的铆接机构的铆接组件的立体图。

28.图13是本发明的铆接机构的下压整形组件的立体图。

具体实施方式

29.为了详细说明本发明的技术内容、构造特征,以下结合实施方式并配合附图作进一步说明。

30.请参阅图1及图7,本发明的电芯端板与侧板自动化铆接生产线100包括第一供料机构1、堆叠机构2、第一搬运机械手3、第二供料机构4、点胶机构51、ccd检测机构52、中转台53、第二搬运机械手6、上料机械手7及铆接机构8。第一供料机构1和堆叠机构2依次分布于第一搬运机械手3的周侧,第二供料机构4、点胶机构51、ccd检测机构52以及中转台53依次分布于第二搬运机械手6的周侧,且堆叠机构2、中转台53以及铆接机构8依次分布于上料机械手7的周侧。第一供料机构1用于提供前端板201、电芯202及后端板203。堆叠机构2用于将前端板201、电芯202及后端板203堆叠在一起并形成电芯端板组件200。第一搬运机械手3用于将第一供料机构1上的前端板201、电芯202及后端板203依次搬运至堆叠机构2上。第二供料机构4用于提供侧板204,点胶机构51用于对侧板204进行点胶,ccd检测机构52用于检测侧板204的点胶情况。中转台53上设有喷码组件531,喷码组件531用于对侧板204进行喷码。第二搬运机械手6用于将位于第二供料机构4上的侧板204依次搬运至点胶机构51、ccd检测机构52以及中转台53,使得点胶机构51、ccd检测机构52以及喷码组件531依次对侧板204进

行处理。上料机械手7用于将电芯端板组件200以及已喷码的侧板204搬运至铆接机构8上。铆接机构8用于将侧板204与电芯端板组件200铆接在一起。

31.请参阅图7,在本实施例中,中转台53上还设有扫码组件532,扫码组件532用于对已喷码的侧板204进行扫码,上料机械手7可将已扫码的侧板204搬运至铆接机构8上,即是说,上料机械手7可将电芯端板组件200以及已扫码的侧板204搬运至铆接机构8上。其中,喷码组件531和扫码组件532的具体结构和原理为现有技术,非本案创新点,故在此不赘述。

32.请参阅图2,第一供料机构1包括电芯端板供料平台11、电芯端板供料驱动机构12、电芯端板供料载板13及电芯端板料架14,电芯端板供料驱动机构12设置于电芯端板供料平台11上,电芯端板供料驱动机构12与电芯端板供料载板13连接,电芯端板供料驱动机构12可驱动电芯端板供料载板13移动,电芯端板料架14设置于电芯端板供料载板13上,电芯端板供料载板13用于供前端板201、电芯202及后端板203放置。通过将前端板201、电芯202及后端板203分别放置于料架上,利用电芯端板供料驱动机构12驱动电芯端板供料载板13移动,从而带动电芯端板料架14移动,以实现前端板201、电芯202及后端板203的供料。其中,电芯端板供料驱动机构12可采用现有的气缸或直线驱动机构。

33.请参阅图3及图4,堆叠机构2包括堆叠台21、倾斜承载件22、第一堆叠限位组件23及堆叠压合组件24,倾斜承载件22呈倾斜地设置于堆叠台21上并用于承载前端板201、电芯202及后端板203,第一堆叠限位组件23沿倾斜承载件22的倾斜方向设置于倾斜承载件22的下端,堆叠压合组件24沿倾斜承载件22的倾斜方向设置于倾斜承载件22的上端;借由堆叠压合组件24朝第一堆叠限位组件23的方向移动,从而在电芯端板组件200的前后两端将前端板201、电芯202及后端板203压合在一起。第一搬运机械手3可将第一供料机构1上的前端板201、电芯202及后端板203依次搬运至倾斜承载件22上,第一堆叠限位组件23在前端板201、电芯202及后端板203的斜下方对其进行支撑,通过堆叠压合组件24朝第一堆叠限位组件23的方向移动,从而在电芯端板组件200的前后两端将前端板201、电芯202及后端板203压合在一起。其中,堆叠压合组件24可采用现有的伸缩气缸与压块配合的结构方式,但不以此为限,举例而言,堆叠压合组件24也可采用现有的电机与丝杆机构配合的结构驱动来压块移动。

34.请继续参阅图3及图4,在本实施例中,第一堆叠限位组件23包括堆叠支撑件231、堆叠旋转驱动机构232及堆叠上限位件233,堆叠支撑件231设置于倾斜承载件22上并用于支撑前端板201、电芯202及后端板203,堆叠旋转驱动机构232设置于堆叠支撑件231上,堆叠旋转驱动机构232与堆叠上限位件233连接,堆叠旋转驱动机构232可驱动堆叠上限位件233转动至前端板201、电芯202及后端板203的斜上方,以对前端板201、电芯202和后端板203中的至少一者进行限位,以保证前端板201、电芯202和后端板203的顶部在堆叠时的平整性。进一步地,前端板201、电芯202和后端板203三者与堆叠上限位件233在斜上方的方向上具有间隙,堆叠机构2还包括顶出机构25,顶出机构25设置于堆叠台21上,顶出机构25与倾斜承载件22连接,顶出机构25可驱动倾斜承载件22朝堆叠上限位件233的方向上移,使得前端板201、电芯202和后端板203中的至少一者对位至堆叠上限位件233。在本实施例中,前端板201和部分电芯202可对位至堆叠上限位件233,但不以此为限。其中,顶出机构25可采用现有的气缸结构,但不以此为限,举例而言,顶出机构25也可采用现有的电机与丝杆机构配合连接的方式。

35.请参阅图3,堆叠机构2还包括第二堆叠限位组件26,两第二堆叠限位组件26呈间隔地设置于倾斜承载件22上,两第二堆叠限位组件26用于对电芯端板组件200的左右两侧进行限位,以保证前端板201、电芯202和后端板203的左右两侧堆叠的平整性。

36.请参阅图6,点胶机构51和ccd检测机构52分别设置一支撑架上,该支撑架上还设有位于点胶机构51下方的接胶机构55,该接胶机构55用于接取递交的胶料。本发明的电芯端板与侧板自动化铆接生产线100还包括位于ccd检测机构52一侧的侧板不良品料架54,侧板不良品料架54用于储放点胶不合格的侧板204。当ccd检测机构52检测的侧板204为不合格的侧板204时,第二搬运机械手6可将不合格的侧板204放置于侧板不良品料架54内。其中,点胶机构51、ccd检测机构52及接胶机构55的具体结构和原理为本领域技术人员所公知,故在此不赘述。

37.请参阅图8,在本实施例中,上料机械手7的末端设有夹取组件71,夹具组件具有用于夹取电芯端板组件200的第一夹取部711以及用于夹取侧板204的第二夹取部712。其中,第一夹取部711位于夹具组件的架体一侧,第二夹取部712位于夹具组件的架体的另一侧,上料机械手7可通过夹取组件71的第一夹取部711和第二夹取部712分别夹取电芯端板组件200和侧板204。但不以此为限,举例而言,夹具组件的架体两侧也可均设置第一夹取部711和第二夹取部712。

38.请参阅图9至图12,铆接机构8包括铆接机架81、定位载具82、夹紧组件83、侧板安装组件84及铆接组件85,定位载具82设置于铆接机架81上并用于承载定位电芯端板组件200,上料机械手7可将电芯端板组件200搬运至定位载具82上,夹紧组件83包括固定部831及活动夹紧部832,固定部831和活动夹紧部832分别设置于定位载具82前后两侧,活动夹紧部832可朝固定部831的方向移动夹紧电芯端板组件200的前后两端,两侧板安装组件84设置于铆接机架81上并分布于定位载具82的左右两侧,上料机械手7可将侧板204搬运至侧板安装组件84上,两侧板安装组件84可分别驱使侧板204移动安装位于定位载具82上的电芯端板组件200的左右两侧,铆接组件85设置于铆接机架81上,铆接机架81用于将侧板204与电芯端板组件200的前挡板、后端板203铆接在一起。其中,活动夹紧部832可采用现有的气缸驱动夹块的结构,但不以此为限。侧板安装组件84采用现有的xy轴移动驱动机构驱动用于承载侧板204的侧板204承载件移动,以及设置吸嘴组件吸附侧板204,避免侧板204掉落,从而将侧板204拼接在电芯端板组件200的左侧或右侧,但侧板安装组件84的结构不以此为限,举例而言,侧板安装组件84也可采用现有三轴移动驱动机构驱动吸嘴组件移动,使得吸嘴组件将吸附的侧板204拼接在电芯端板组件200的左侧或右侧。铆接组件85的数量为两个,两铆接组件85分布于定位载具82的左右两侧,左侧的铆接组件85将左侧的侧板204与电芯端板组件200的前端板201、后端板203铆接在一起,右侧的铆接组件85将右侧的侧板204与电芯端板组件200的前端板201、后端板203铆接在一起;而铆接组件85可采用现有的三轴移动驱动机构驱动自动铆接机的方式来将侧板204与电芯端板组件200的前端板201、后端板203铆接在一起。在本实施例中,铆接机构8的数量为两个,但不以此为限,,铆接机构8的数量也可为一个或三个等等。

39.请参阅图9及图13,铆接机构8还包括下压整形组件86,下压整形组件86设置于铆接机架81上,下压整形组件86用于下压位于定位载具82上的电芯端板组件200的顶部并对电芯端板组件200左右两侧的侧板204进行拍板。具体地,下压整形组件86包括移动模组

861、下压模组862及拍板模组863,移动模组861设置于铆接机架81上,下压模组862设置于移动模组861上并用于下压电芯端板组件200的顶部,两拍板模组863设置于移动模组861上并分布于下压模组862的左右两侧,两拍板模组863用于对电芯端板组件200左右两侧的侧板204进行拍板。移动模组861可采用现有的xz轴移动驱动机构,但不以此为限,也可采用现有的三轴移动驱动机构。下压模组862可采用现有的气缸与压块配合的放置,但不以此为限,举例而言,下压模组862也可采用气缸驱动压轮的方式。拍板模组863可采用横移驱动机构驱动拍板移动,使得拍板拍打电芯端板组件200左侧或右侧的侧板204,从而对侧板204进行二次定位,使得铆接组件85可准确移动至侧板204与前端板201、后端板203铆接的位置处。

40.结合图1至图13,本发明的电芯端板与侧板自动化铆接生产线100的工作原理如下:

41.第一搬运机械手3可将第一供料机构1上的前端板201、电芯202及后端板203依次搬运至堆叠机构2上,堆叠机构2的堆叠支撑件231在前端板201、电芯202及后端板203的斜下方对其进行支撑,堆叠压合组件24朝第一堆叠限位组件23的方向移动,从而在电芯端板组件200的前后两端将前端板201、电芯202及后端板203压合在一起并形成电芯端板组件200,同时,两第二堆叠限位组件26对电芯端板组件200的左右两侧进行限位;堆叠旋转驱动机构232驱动堆叠上限位件233转动至前端板201、电芯202及后端板203的斜上方,顶出机构25驱动倾斜承载件22朝堆叠上限位件233的方向上移,使得前端板201、电芯202和后端板203中的至少一者对位至堆叠上限位件233。第二搬运机械手6将位于第二供料机构4上的侧板204依次搬运至点胶机构51、ccd检测机构52以及中转台53,使得点胶机构51、ccd检测机构52、喷码组件531以及扫码组件532依次对侧板204进行点胶、检测、喷码和扫码。上料机械手7再分别夹取堆叠机构2上的电芯端板组件200以及两个已扫码的侧板204,并将电芯端板组件200和两个侧板204分别放置于铆接机构8上。其中,将电芯端板组件200放置于定位载具82上,侧板204放置于侧板安装组件84上。铆接机构8的夹紧组件83夹紧定位位于定位载具82上的电芯端板组件200,两侧板安装组件84可分别驱使侧板204移动安装位于定位载具82上的电芯端板组件200的左右两侧,下压整形组件86下压位于定位载具82上的电芯端板组件200的顶部并对电芯端板组件200左右两侧的侧板204进行拍板。最后,左侧的铆接组件85将左侧的侧板204与电芯端板组件200的前端板201、后端板203铆接在一起,右侧的铆接组件85将右侧的侧板204与电芯端板组件200的前端板201、后端板203铆接在一起。

42.综上,本发明的电芯端板与侧板自动化铆接生产线100可对电池的电芯202、端板和侧板204进行自动化上料、堆叠和铆接,极大地提高了电池的组装生产效率,降低了人工成本,并适用于电池的自动化生产流水线。

43.以上所揭露的仅为本发明的较佳实例而已,不能以此来限定本发明之权利范围,因此依本发明权利要求所作的等同变化,均属于本发明所涵盖的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。