1.本技术涉及催化电极制备和新能源材料领域,尤其涉及一种泡沫镍负载镍铁磷基复合 催化电极及其制备方法与应用。

背景技术:

2.传统化石能源的碳排放会造成环境污染。氢燃料作为一种热值高、零排放、可再生的 清洁能源,被视为化石能源的理想替代品。目前,氢燃料主要来自于天然气,但天然气的 成本高,能耗大。采用电催化分解水的方式,可以将太阳能、风能、潮汐能等自然能源转 化的不稳定且不易存储的电能,进一步转化为氢燃料储存,使氢燃料的来源更广泛。由于 过电势的存在,电催化分解水通常需要比其热力学理论值大得多的电能消耗,采用催化剂 可以大大减小过电势值,从而提高电解水效能。

3.目前,工业电解水主要使用贵金属基催化剂,而贵金属地球储量少,且成本较高。双 过渡金属磷基化合物,由于过渡金属独特的d电子轨道,双金属的活性中心协同作用,以 及金属-磷键对材料电子结构的优化,已被证明具有良好的析氢催化活性,被认为是最有 希望替代贵金属基催化剂作为工业应用的选择之一。

4.而双过渡金属磷基化合物作为催化剂,用于工业电解水至少存在以下问题:

5.双过渡金属磷基化合物主要通过磷化氢气体气相沉积实现磷化,在制备过程对设备要 求较高,耗能较大,且磷化氢气体有剧毒;阴阳极采用非同种催化剂,进一步增加了生产 成本和电解池的制造复杂度;在工业生产大电流密度条件下,催化电极的水亲和能力及其 气体逸出速率都会影响传质过程,进而影响反应的总体效率和长时间的稳定性。

技术实现要素:

6.本技术提供了一种泡沫镍负载镍铁磷基复合催化电极及其制备方法与应用,以解决现 有催化电极制备成本高且性能衰减快的技术问题。

7.第一方面,本技术提供了一种泡沫镍负载镍铁磷基复合催化电极,所述复合催化电极 的结构包括含镍铁磷的纳米微结构附生于泡沫镍基底。

8.可选的,所述复合催化电极的水接触角为0

°

。

9.可选的,所述复合催化电极的气泡接触角≥150

°

。

10.可选的,所述含镍铁磷的纳米微结构包括非晶镍铁磷基纳米片阵列,其中,纳米片平 均厚度为5~10nm,所述纳米片平均长度为300~500nm。

11.第二方面,本技术提供了第一方面所述的泡沫镍负载镍铁磷基复合催化电极的制备方 法,所述方法包括以下步骤:

12.获取含镍离子、铁离子和络合剂的第一溶液;

13.将次亚磷酸根盐和氯化钠加入所述第一溶液中,搅拌得到第二溶液;

14.将泡沫镍作为工作电极,同时使用对电极、参比电极和第二溶液,进行电化学沉积, 得到以泡沫镍为基底负载含镍铁磷的纳米微结构的复合催化电极。

15.可选的,以摩尔浓度计,所述镍离子与所述铁离子在所述第一溶液中的摩尔浓度比为 2∶1~16∶1。

16.可选的,所述络合剂包括柠檬酸盐、草酸盐和乙酸盐中任意一种以上。

17.可选的,以摩尔浓度计,所述镍离子在所述第一溶液中的浓度为0.1~0.5mol/l;所述 络合剂在所述第一溶液中的浓度为0.1~0.5mol/l。

18.可选的,所述电化学沉积采用恒电流法,其中,电流密度为-50~-250ma/cm-2

。

19.第三方面,本技术提供了一种泡沫镍负载镍铁磷基复合催化电极的应用,所述应用包 括将第一方面所述的复合催化电极,或将第二方面所述的方法制得的复合催化电极用于电 化学催化析氢或析氧中。

20.本技术实施例提供的上述技术方案与现有技术相比具有如下优点:

21.本技术实施例提供的所述复合催化电极包括含镍铁磷的纳米微结构附生于泡沫镍基 底,泡沫镍基底表面原位生长合成了纳米结构,无需粘结剂,同时提高了电极表面亲水性 及疏气性,使传质过程得以增强,提高了传递物质的效率;含镍铁磷的纳米微结构具有较 大比表面积和较大的孔隙,暴露出较多催化活性位点,使之具有优异的析氢析氧双功能催 化活性;加上泡沫镍基底与含镍铁磷的纳米微结构无缝结合,进一步使复合催化电极的催 化性能稳定时间长。

附图说明

22.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本发明的实施例, 并与说明书一起用于解释本发明的原理。

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技 术描述中所需要使用的附图作简单的介绍,显而易见地,对于本领域普通技术人员而言, 在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

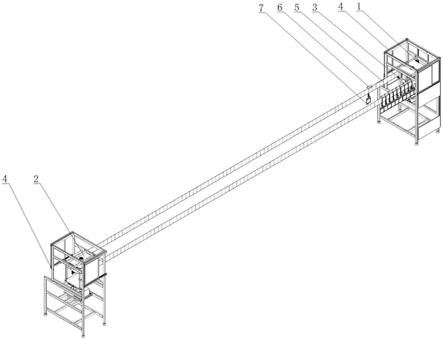

24.图1为本技术实施例提供的一种制备泡沫镍负载镍铁磷基复合催化电极的方法的流程 示意图;

25.图2是本技术实施例1所得复合催化电极的表面形貌扫描电镜图;

26.图3是本技术实施例2所得复合催化电极的表面形貌扫面电镜图;

27.图4是本技术实施例3所得复合催化电极的表面形貌扫面电镜图;

28.图5是本技术实施例1所得复合催化电极的x射线能谱分析图;

29.图6是本技术实施例1所得复合催化电极含镍铁磷的纳米微结构透射电镜图和电子衍 射环图样;

30.图7是本技术实施例1所得复合催化电极的拉曼光谱图;

31.图8是空白例和实施例1所得复合催化电极的水接触角对比图;

32.图9是实施例1所得复合催化电极的水下气泡粘附力测试图;

33.图10是实施例1~3和空白例所得电极的析氢区间线性扫描曲线对比图;

34.图11是实施例1~3和空白例所得电极的析氧区间线性扫描曲线对比图;

35.图12是实施例1所得复合催化电极的析氢析氧全水解催化稳定性测试图;

36.图13是实施例1和空白例所得催化材料的表面形貌图;

37.图14是实施例1与对比例1所得复合催化电极的析氢区间线性扫描曲线对比图;

38.图15是实施例1与对比例1所得复合催化电极的析氧区间线性扫描曲线对比图。

具体实施方式

39.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合本技术实施例中的 附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本 申请的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人 员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本技术保护的范围。

40.第一方面,本技术提供了一种泡沫镍负载镍铁磷基复合催化电极,所述复合催化电极 的结构包括含镍铁磷的纳米微结构附生于泡沫镍基底。

41.本技术实施例中,所述复合催化电极可以适用于碱性电解液中电催化析氢反应和析氧 反应。

42.本技术实施例中,所述复合催化电极在室温下,1mol/l氢氧化钾电解液条件下,析氢 电流密度达到在20ma/cm-2

时过电势为97mv,析氧电流密度达到20ma/cm-2

时过电势为 255mv。阴极和阳极均采用该复合催化电极组装电解池进行电催化全水解时,设备中的电 流密度达到10ma/cm-2

时槽压仅为1.57v。在超过24小时的全水解过程中,槽压未见明显 变化,说明所述复合电极催化作用长时稳定。本技术中泡沫镍负载镍铁磷基复合催化电极 成本低廉,制备便捷,易于产业化,为可再生能源如太阳能、水能的氢能转化催化剂制备 提供了新的思路。

43.作为一种可选的实施方式,所述复合催化电极的水接触角为0

°

。

44.本技术实施例中,所述复合催化电极的水接触角为0

°

说明所述复合催化电极具有超 亲水特性。

45.作为一种可选的实施方式,所述复合催化电极的气泡接触角≥150

°

。

46.本技术实施例中,所述复合催化电极的气泡接触角≥150

°

,说明所述复合催化电极 具有超疏气特性。

47.本技术实施例中,复合催化电极在电解水体系中,可以是碱性溶液中,与反应物充分 接触,便于物质的传递;生成物是氧气和氢气,生成物质的快速逃逸有利于降低生成物浓 度,促进反应的正向移动,有利于反应的发生。

48.作为一种可选的实施方式,所述复合电极中含镍铁磷的纳米微结构包括非晶镍铁磷基 纳米片阵列,其中,纳米片平均厚度为5~10nm,所述纳米片平均长度为300~500nm。

49.本技术实施例中,非晶镍铁磷基纳米片阵列结构使所述复合催化电极具有较大的比表 面积,有利于暴露更多催化活性位点;纳米片之间的大孔隙,有利于电解质的流动以及气 泡的释放。

50.第二方面,本技术提供了一种制备第一方面所述的复合催化电极的方法,如图1所 示,所述方法包括以下步骤:

51.s1.获取含镍离子、铁离子和络合剂的第一溶液;

52.本技术中铁离子可以是三价铁离子,也可以是二价铁离子。氯化镍、氯化铁、次亚磷 酸钠、柠檬酸钠等的初始原料可以是水合物,如六水合氯化镍、六水合氯化铁、四水合氯 化亚铁、一水合次亚磷酸钠、二水合柠檬酸钠等。

53.s2.将次亚磷酸根盐和氯化钠加入所述第一溶液中,搅拌得到第二溶液;

54.作为一种可选的实施方式,所述络合剂包括柠檬酸盐、草酸盐和乙酸盐中任意一种以 上,任何可以达到络合作用的络合剂可以用于本技术。

55.本技术实施例中,络合剂可以与镍离子和铁离子形成络合物,再加入次亚磷酸根离子 不会形成沉淀。

56.s3.泡沫镍作为工作电极,同时使用对电极、参比电极和第二溶液,进行电化学沉积, 得到以泡沫镍为基底负载含镍铁磷的纳米微结构的复合催化电极。

57.本技术实施例中,初始商用泡沫镍可以依次用盐酸溶液、丙酮、无水乙醇和去离子水 超声清洗,后晾干,得到泡沫镍基底;使用质量分数为5%盐酸溶液超声处理是为了去除 泡沫镍表面氧化物,使用丙酮和乙醇超声处理是为了进一步去除泡沫镍表面有机物杂质, 使用去离子水超声处理是为了去除残留的丙酮和乙醇;

58.本技术实施例中,电沉积反应可以将泡沫镍作为工作电极、铂片作为对电极、饱和甘 汞电极作为参比电极,放入s2所述混合溶液中,采用恒电流法进行电化学沉积,得到泡沫 镍负载镍铁磷基复合催化电极,使用去离子水冲洗电极,室温静置干燥;铂片电极和饱和 甘汞电极都可以被替代,譬如可以用玻碳片替代铂片,可以用银/氯化银电极替代饱和甘汞 电极,任何可以达到电沉积反应的电极均可以使用。

59.作为一种可选的实施方式,以摩尔浓度计,所述镍离子与所述铁离子在所述第一溶液 中的摩尔比为2∶1~16∶1。

60.本技术实施例中,所述镍离子与所述铁离子在所述第一溶液中的摩尔比为2∶1~16∶ 1的原因是镍离子与铁离子具有较强的双金属活性中心协同作用,并与金属-磷键配合,增 强析氢析氧催化性能和提高亲水疏气性,优化表面传质过程效率;如果摩尔比高于16∶1或 低于2∶1,双金属协同效应减弱。

61.作为一种可选的实施方式,以摩尔浓度计,所述络合剂在所述第一溶液中的浓度为 0.1~0.5mol/l;所述镍离子在所述第一溶液中的浓度为0.1~0.5mol/l。

62.本技术实施例中,所述次亚磷酸根盐在所述第二溶液中的浓度可以为0.1~0.5mol/l, 氯化钠在所述第二溶液中的浓度可以为0.1~1mol/l。

63.作为一种可选的实施方式,所述电化学沉积采用恒电流法,其中,电流密度为-50~ 250ma/cm-2

,

64.本技术实施例中,电化学沉积的时间可以为0.5~2小时。

65.本技术实施例中,电流密度大小高于250ma/cm-2

,沉积物难以在基底附着生长;电流 密度大小低于10ma/cm-2

,沉积物在基底上附着生长较密集,催化活性位点暴露较少。

66.一种泡沫镍负载镍铁磷基复合催化电极的应用,所述应用包括将第一方面所述的复 合催化电极,或将第二方面所述的方法制得的复合催化电极用于电化学催化析氢或析氧 中。

67.本技术实施例提供的上述技术方案与现有技术相比至少还具有如下优点:

68.1)本技术实施例提供的所述复合催化电极采用镍、铁、磷等地球富集元素作为催化 剂制备原料,利用过渡金属独特的d电子轨道特性及双金属活性中心协同作用,使 复合催化电极具有较高的本征活性。复合催化电极原料储量丰富,成本低廉。

69.2)本技术实施例提供的所述复合催化电极,其含镍铁磷的纳米微结构包括纳米片

阵 列形貌,纳米片蜷曲交联,均匀分布,提供了较大比表面积和较多孔隙,暴露出 较多催化活性位点,具有优异的析氢析氧双功能催化活性;

70.3)本技术实施例提供的所述复合催化电极,在泡沫镍基底表面原位生长合成了含镍 铁磷的纳米微结构,无需粘结剂,泡沫镍基底与基镍铁磷纳米微结构无缝结合, 同时提高了电极表面亲水性及疏气性,使传质过程得以增强;加上进一步优化了 复合催化电极的催化性能,使复合催化电极催化性能长时稳定。

71.4)本技术实施例提供的所述复合催化电极,在常温常压和空气气氛下制备,工艺简 单,成本低廉。

72.下面将结合实施例、对比例及实验数据对本发明的方法进行详细说明。本发明实施例 提供的试剂均为市售试剂。

73.实施例1

74.一种泡沫镍负载镍铁磷基复合催化电极,所述复合催化电极的结构包括含镍铁磷的纳 米微结构附生于泡沫镍基底。所述复合催化电极的水接触角为0

°

。所述复合催化电极的 气泡接触角为158

°

。

75.一种制备泡沫镍负载镍铁磷基复合催化电极的方法,包括如下制备步骤:

76.取1*2cm2的商用泡沫镍一片,依次用质量分数为5%盐酸溶液、丙酮、无水乙醇和去 离子水超声清洗10分钟,室温干燥备用。

77.将2.35g二水合柠檬酸钠加入20ml去离子水中配置成0.4m柠檬酸钠溶液,然后将 0.95g六水合氯化镍、0.09g六水合氯化铁加入前述柠檬酸钠溶液中,搅拌10分钟,最后将 0.42g一水合次亚磷酸钠、0.58g氯化钠加入前述混合溶液中,搅拌10分钟,配置成电沉积 用电解液。

78.将干燥后的泡沫镍作为工作电极,没入1*1cm2面积之后,1*1cm2面积的泡沫镍在所 述电沉积用电解液中,采用1*1cm2面积铂片作为对电极,采用饱和甘汞电极作为对电极。 使用辰华760e电化学工作站,设置沉积电流为-125ma,沉积时间为1小时,反应结束 后,用去离子水冲洗泡沫镍复合催化电极表面,并置于室温下自然晾干,制得复合催化电 极。

79.实施例2

80.一种泡沫镍负载镍铁磷基复合催化电极,所述复合催化电极的结构包括含镍铁磷的纳 米微结构附生于泡沫镍基底。所述复合催化电极的水接触角为0

°

。所述复合催化电极的 气泡接触角为153

°

。

81.一种制备泡沫镍负载镍铁磷基复合催化电极的方法,包括如下制备步骤:

82.取1*2cm2的商用泡沫镍一片,依次用质量分数为5%盐酸溶液、丙酮、无水乙醇和去 离子水超声清洗10分钟,室温干燥备用。

83.将2.35g二水合柠檬酸钠加入20ml去离子水中配置成0.4m柠檬酸钠溶液,然后将 0.95g六水合氯化镍、0.56g六水合氯化铁加入前述柠檬酸钠溶液中,搅拌10分钟,最后将 0.42g一水合次亚磷酸钠、0.58g氯化钠加入前述混合溶液中,搅拌10分钟,配置成电沉积 用电解液;

84.将干燥后的泡沫镍作为工作电极,没入1*1cm2面积之后,1*1cm2面积的泡沫镍在所 述电沉积用电解液中,采用1*1cm2面积铂片作为对电极,采用饱和甘汞电极作为对电极。 使用辰华760e电化学工作站,设置沉积电流为-50ma,沉积时间为1小时,反应结束后, 用去

离子水冲洗泡沫镍复合催化电极表面,并置于室温下自然晾干,制得复合催化电极。

85.实施例3

86.一种泡沫镍负载镍铁磷基复合催化电极,所述复合催化电极的结构包括含镍铁磷的纳 米微结构附生于泡沫镍基底。所述复合催化电极的水接触角为0

°

。所述复合催化电极的 气泡接触角为154

°

。

87.一种制备泡沫镍负载镍铁磷基复合催化电极的方法,包括如下制备步骤:

88.取1*2cm2的商用泡沫镍一片,依次用质量分数为5%盐酸溶液、丙酮、无水乙醇和去 离子水超声清洗10分钟,室温干燥备用。

89.将2.35g二水合柠檬酸钠加入20ml去离子水中配置成0.4m柠檬酸钠溶液,然后将 0.95g六水合氯化镍、0.07g六水合氯化铁加入前述柠檬酸钠溶液中,搅拌10分钟,最后将 0.42g一水合次亚磷酸钠、0.58g氯化钠加入前述混合溶液中,搅拌10分钟,配置成电沉积 用电解液;

90.将干燥后的泡沫镍作为工作电极,没入1*1cm2面积之后,1*1cm2面积的泡沫镍在所 述电沉积用电解液中,采用1*1cm2面积铂片作为对电极,采用饱和甘汞电极作为对电极。 使用辰华760e电化学工作站,设置沉积电流为

‑‑

250ma,沉积时间为1小时,反应结束 后,用去离子水冲洗泡沫镍复合催化电极表面,并置于室温下自然晾干,制得复合催化电 极。

91.空白例

92.无负载泡沫镍催化材料,其制备步骤如下:

93.取1*2cm2的商用泡沫镍一片,依次用质量分数为5%盐酸溶液、丙酮、无水乙醇和去 离子水超声清洗10分钟,室温干燥备用,得到无负载泡沫镍电极。

94.对比例1

95.一种钛片负载镍铁磷基复合催化电极,其制备步骤如下:

96.取1*2cm2的商用钛片一片,依次用质量分数为5%盐酸溶液、丙酮、无水乙醇和去离 子水超声清洗10分钟,室温干燥备用;

97.将2.35g二水合柠檬酸钠加入20ml去离子水中配置成0.4m柠檬酸钠溶液,然后将 0.95g六水合氯化镍、0.09g六水台氯化铁加入前述柠檬酸钠溶液中,搅拌10分钟,最后将 0.42g-水合次亚磷酸钠、0.58g氯化钠加入前述混合溶液中,搅拌10分钟,配置成电沉积 用电解液;

98.将干燥后的泡沫镍作为工作电极,没入1*1cm2面积之后,1*1cm2面积的泡沫镍在所 述电沉积用电解液中,作为工作电极,采用1*1cm2面积铂片作为对电极,采用饱和甘汞电 极作为对电极。使用辰华760e电化学工作站,设置沉积电流为-125ma,沉积时间为1小 时,反应结束后,用去离子水冲洗钛片负载镍铁磷基复合催化电极表面,并置于室温下自 然晾干。

99.实验检测

100.下面结合实施例1~3、空白例和对比例1及附图,对本发明作进一步说明:

101.形貌表征:利用扫描电子显微镜对实施例1~3制备的泡沫镍负载镍铁磷基复合催化电 极进行形貌表征。图2a和图2b为实施例1的微观形貌图,可观察到镍铁磷基沉积物结构 呈现致密均匀的纳米片阵列结构,纳米片垂直于泡沫镍基底表面生长,纳米片之间蜷曲交 联,纳米片厚度平均为5~10纳米,长度平均为300~500纳米。图3a和3b为实施例2不 同

尺度下的微观形貌图,可观察到镍铁磷基沉积物呈现疏松的海绵状结构。图4a~4b为实 施例三不同尺度的微观形貌图,可观察到镍铁磷基沉积物呈现表面粗糙的不规则裂块状结 构。

102.利用透射电子显微镜对实施例1制备的泡沫镍负载镍铁磷基复合催化电极中的镍铁磷 基纳米片阵列进行高分辨率形貌和结构表征。图5中,左上图和左下图为所述镍铁磷基纳 米片阵列的高分辨形貌图,可观察到镍铁磷基纳米片具有细致的片层褶皱结构;图5中, 中上图和中下图为所述镍铁磷基纳米片的超高分辨晶格图样,可观察到纳米片中原子排布 呈杂乱的多晶或非晶形态;图5中,右上图和右下图为所述镍铁磷基纳米片的电子衍射环 花样,可见衍射花样为多个弥散同心衍射环,进一步说明了所述镍铁磷基纳米片阵列的非 晶结构。

103.成分表征:利用x射线能谱分析对实施例1制备的泡沫镍负载镍铁磷基复合催化电极 进行元素分布表征,图6为实施例1泡沫镍负载镍铁磷基复合催化电极的元素分布图,可 观察到镍、铁、磷、氧元素在沉积物纳米阵列结构上均匀分布。利用拉曼光谱对实施例1 的泡沫镍负载镍铁磷基复合催化电极的化学结构进行表征。图7为实施例1样品在532nm 激发波长下的拉曼光谱,可观察到251cm-1

,386cm-1

,445cm-1

,527cm-1

波数附近归属于 镍铁磷化物的拉曼位移,以及299cm-1

,480cm-1

,683cm-1

,889cm-1

波数附近归属于镍铁 磷酸盐的拉曼位移,进一步确认了泡沫镍负载镍铁磷基催化剂的化学组成。

104.物性测试:利用接触角测试仪对空白例(无负载泡沫镍)和实施例1制备的泡沫镍负 载镍铁磷基复合催化电极进行亲水性表征。如图8a所示,空白例的水接触角为123

°

;如 图8b所示,实施例1制备的泡沫镍负载镍铁磷基复合催化电极的水接触角为0

°

,说明实 施例1制备的泡沫镍负载镍铁磷基复合催化电极表现出超亲水特性。利用接触角测试仪对 实施例1亲水疏气的复合催化电极进行疏气性表征,如图9所示,实施例1制备的泡沫镍 负载镍铁磷基复合催化电极的气泡接触角为158

°

,说明其具有超疏气特性。

105.催化性能测试:采用线性扫描伏安法测试,工作电极采用实施例1~3制备的泡沫镍负 载镍铁磷基复合催化电极及空白例中制备的无负载泡沫镍电极,采用碳棒作为对电极,采 用汞/氧化汞(hg/hgo)作为参比电极。所有测试均在1m氢氧化钾溶液中进行。根据参 考电极电势,将可逆氢电极(rhe)与标准电极相对应,其方程为:

106.过电势的换算为,析氢:析氧:所 有数据均经过ir补偿校正。

107.析氢性能测试电位范围设置为-0.93v~-1.33v,扫速为2mv/s,从-0.93v开始,到

‑ꢀ

1.33v结束。由图10和图14可知,电流密度达到-20ma/cm-2

,实施例1所需过电势最 低,为97mv;实施例2所需过电势为150mv;实施例3过电势为197mv;空白例则需要 239mv。此结果说明,本发明中制备的泡沫镍负载镍铁磷基复合催化电极具有良好的析氢 催化活性。

108.析氧性能测试电位范围设置为1.25v~1.63v,扫速为2mv/s,从.25v开始,到1.63v 结束。由图11和图15可知,电流密度达到20ma/cm-2

时,实施例2所需过电势最低,为242mv;实施例1和实施例3所需过电势与实施例2相近,分别为255mv和257mv;空 白例则需要过电势390mv。当电流密度高于100毫安/平方厘米后,实施例1表现出更小 的过电势。此结果说明,

本发明中制备的泡沫镍负载镍铁磷基复合催化电极具有良好的析 氧催化活性。

109.利用两片实施例1制备的泡沫镍负载镍铁磷基复合催化电极分别为阴阳极,组装电催 化全水解器件。如图12所示,电流密度达到10ma/cm-2

,仅需槽压1.57v,且电压曲线基 本平稳,无明显波动,可保持稳定工作状态超过24小时。

110.图14和图15分别为实施例1泡沫镍负载镍铁磷基复合催化电极和对比例1钛片负载 镍铁磷基复合催化电极析氢和析氧极化曲线对比。由图14可观察到,在电催化析氢过程 中,电流密度达到20ma/cm-2

,对比例1所需过电势为290mv,远高于实施例1所需过电 势97mv,可知泡沫镍负载镍铁磷基复合催化电极相较钛片负载镍铁磷基复合催化电极, 表现出更高的析氢活性。由图15可观察到,在电催化析氧过程中,电流密度达到16 ma/cm-2

,对比例1所需过电势为310mv,远高于实施例1所需过电势240mv,可知泡沫 镍负载镍铁磷基复合催化电极相较钛片负载镍铁磷基复合催化电极,表现出更高的析氧活 性。

111.对上述空白例和实施例中得到的泡沫镍及泡沫镍负载镍铁磷基复合催化电极进行形 貌表征,图13b为实施例制备的亲水疏气的复合催化电极的外貌图,图13a为无负载泡沫 镍电极的外貌图。

112.在不同倍率的扫描电镜结果显示,含镍铁磷的纳米微结构致密地生长在泡沫镍基底 上,实施例1~3因生长条件不同,其微观形态呈现出纳米片阵列状、海绵状、丘陵状等差 异;x射线能谱元素分布图显示在实施例1中,镍、铁、磷、氧元素在镍铁磷基纳米片阵 列上均匀分布;拉曼光谱展示了实施例1中镍铁磷基纳米片阵列成分中磷酸根、金属-磷 等键合振动,接触角测试结果说明实施例1中泡沫镍负载镍铁磷基复合催化电极具有超亲 水性和超疏气性,有利于反应的传质过程;析氢及析氧线性扫描曲线表明实施例1~3中, 电沉积催化剂复合催化电极可有效降低析氢与析氧的过电位。由图12可知,实施例1中泡 沫镍负载镍铁磷基复合催化电极电化学稳定性,可稳定催化24小时以上未见明显性能衰 减。

113.需要说明的是,在本文中,诸如“第一”和“第二”等之类的关系术语仅仅用来将一 个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之 间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者任何其他变体 意在涵盖非排他性地包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包 括那些要素,而且还包括没有明确列出的其他要素,或者还包括为这种过程、方法、物品 或者设备所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要 素,并不排除在包括所述要素的过程、方法、物品或者设备中还存在另外的相同要素。

114.以上所述仅是本发明的具体实施方式,使本领域技术人员能够理解或实现本发明。对 这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原 理可以在不脱离本发明的精神或范围的情况下,在其他实施例中实现。因此,本发明将不 会被限制于本文所示的这些实施例,而是要符合与本文所申请的原理和新颖特点相一致的 最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。