1.本技术涉及纳米材料技术领域,尤其涉及纳米粒子膜、纳米粒子膜的制造方法以及显示面板。

背景技术:

2.纳米材料是指其结构单元的尺寸介于1纳米至100纳米范围之间的材料。由于其尺寸已经接近电子的相干长度,因为强相干所带来的自组织使得纳米材料性质发生很大变化。并且,由于纳米材料尺度已接近光的波长,具有体积效应、表面效应、量子尺寸效应和宏观量子隧道效应等,其在熔点、磁性、光学、导热、导电特性等方面具有独特的性质,故其在很多领域都有重要的应用价值。

3.量子点(quantum dots,简称qd)就是一类典型的纳米材料,其具备小尺寸、高能量转换效率等特点,在照明、显示技术、太阳能电池、光开关、传感及检测等领域都有十分重要的应用前景。并且,量子点还具有高亮度、窄发射、发光颜色可调、稳定好等特性,很符合显示技术领域超薄、高亮、高色域、高色饱的发展趋势,因此在近年来成为了最具潜力的显示技术新材料。

4.量子点等纳米材料的图案化技术的开发对于其在发光二极管(light-emittingdiode,led)、显示技术、太阳能电池、光开关、传感及检测等领域的应用都具有重要价值。目前,量子点的图案化技术主要有喷墨打印和光刻,在光刻制程中,高温加热、紫外固化以及显影液的冲洗,都会影响纳米粒子的稳定性;在打印制程中,对打印墨水的性能要求过高,目前尚不具有成熟稳定的量产材料体系,此外,喷墨打印量子点的重复性差,且制备时间长。以上缺陷都极大的限制了量子点的发展和应用。已知的一种新的量子点图案化技术利用电沉积方法加工量子点图案化薄膜,但由于市面上的量子点带电量较低,导致电沉积所需的驱动电压较高,限制了其进一步应用。

技术实现要素:

5.有鉴于此,本技术提供一种能够提高纳米粒子带电量,从而降低沉积纳米粒子膜所需的驱动电压的纳米粒子膜制造方法和纳米粒子膜。

6.本技术提供一种纳米粒子膜的制造方法,其包括:

7.提供纳米粒子溶液,所述纳米粒子溶液包括溶剂和分散于所述溶剂中的纳米粒子,所述纳米粒子表面结合有表面活性剂配体;

8.通过电沉积使所述纳米粒子溶液形成纳米粒子膜。

9.在一种实施方式中,所述溶剂为非极性溶剂,所述表面活性剂配体的浓度大于临界胶束浓度。

10.在一种实施方式中,所述表面活性剂配体与所述纳米粒子的质量比为1%到50%。

11.在一种实施方式中,所述通过电沉积使所述纳米粒子溶液形成纳米粒子膜包括:

12.提供电极,将所述电极置于所述纳米粒子溶液中;和

13.对所述电极施加驱动电压,使所述纳米粒子溶液在所述电极上沉积形成所述纳米粒子膜,其中,所述驱动电压为50v至150v。

14.在一种实施方式中,所述溶剂为极性溶剂,所述表面活性剂配体与所述纳米粒子的质量比为1%-50%。

15.在一种实施方式中,所述表面活性剂配体与所述纳米粒子的质量比为1%-5%。

16.在一种实施方式中,所述通过电沉积使所述纳米粒子溶液形成纳米粒子膜包括:

17.提供电极,将所述电极置于所述纳米粒子溶液中;和

18.对所述电极施加驱动电压,使所述纳米粒子溶液在所述电极上沉积形成所述纳米粒子膜,其中,所述驱动电压为1v至10v。

19.在一种实施方式中,所述提供纳米粒子溶液包括:

20.提供初始纳米粒子,所述初始纳米粒子表面结合有初始配体;以及

21.使所述初始纳米粒子与表面活性剂混合进行配体交换反应,得到表面结合有表面活性剂配体的纳米粒子;

22.将所述表面结合有表面活性剂配体的纳米粒子溶解于溶剂中,形成纳米粒子溶液。

23.在一种实施方式中,所述提供纳米粒子溶液包括:

24.将所述初始纳米粒子和所述表面活性剂溶解于溶剂中,得到表面结合有表面活性剂配体的纳米粒子和形成纳米粒子溶液。

25.在一种实施方式中,所述纳米粒子为量子点。

26.在一种实施方式中,所述表面活性剂配体选自有机磺酸盐类表面活性剂、金属皂类表面活性剂、有机胺类表面活性剂、有机磷酸盐类和磷酸酯类表面活性剂的至少一种。

27.本技术还提供一种纳米粒子膜,包括纳米粒子,所述纳米粒子表面结合有表面活性剂配体。

28.在一种实施方式中,所述表面活性剂配体与所述纳米粒子的质量比为1%到50%。

29.在一种实施方式中,所述表面活性剂配体与所述纳米粒子的质量比为1%到5%。

30.在一种实施方式中,所述纳米粒子为量子点。

31.在一种实施方式中,所述表面活性剂配体选自有机磺酸盐类表面活性剂、金属皂类表面活性剂、有机胺类表面活性剂、有机磷酸盐类和磷酸酯类表面活性剂的至少一种。

32.本技术还提供一种显示面板,其包括如上任一项所述的纳米粒子膜,所述纳米粒子为量子点。

33.本技术利用表面活性剂配体对纳米粒子进行表面修饰,表面活性剂配体能够在溶剂中电离,从而提高纳米粒子表面带电量,降低电沉积纳米粒子膜所需的驱动电压。

附图说明

34.为了更清楚地说明本技术中的技术方案,下面将对实施方式描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本技术的一些实施方式,对于本领域技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为本技术的纳米粒子膜的制造方法的流程图。

36.图2为本技术的第一实施方式的纳米粒子膜的制造方法的流程图。

37.图3为本技术的第二实施方式的纳米粒子膜的制造方法的流程图。

38.图4为本技术的纳米粒子膜的制造过程中,不施加电压的情况下,电极的示意图。

39.图5为本技术的纳米粒子膜的制造过程中,施加电压的情况下,量子点沉积在电极的示意图。

40.图6为本技术的显示面板的第一实施方式的结构示意图。

41.图7为本技术的显示面板的第二实施方式的结构示意图。

42.图8为本技术的显示面板的第三实施方式的结构示意图。

具体实施方式

43.下面将结合本技术实施方式中的附图,对本技术中的技术方案进行清楚、完整地描述。显然,所描述的实施方式仅仅是本技术一部分实施方式,而不是全部的实施方式。基于本技术中的实施方式,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本技术保护的范围。

44.在本技术中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接,也可以包括第一和第二特征不是直接连接而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个特征。

45.本技术提供一种纳米粒子膜的制造方法。请参考图1,纳米粒子膜的制造方法包括:

46.步骤101:提供纳米粒子溶液,纳米粒子溶液包括溶剂和分散于溶剂中的纳米粒子,纳米粒子表面结合有表面活性剂配体。

47.在步骤101中,溶剂可以是极性溶剂也可以是非极性溶剂。为了便于后续挥发成膜,溶剂可以是无色透明的低沸点、易挥发有机溶剂或者无机溶剂。

48.用于制造纳米粒子膜的纳米粒子可以选自非金属无机纳米颗粒、金属纳米粒子、胶体纳米片、胶体纳米棒等纳米颗粒。可选的,纳米粒子可以为量子点。本技术所涉及的量子点材料可以选自核壳型量子点。其中,核壳型量子点的发光核可以选自zncdse2、inp、cd2sse、cdse、cd2sete、inas中的一种;无机保护壳层可以选自cds、znse、zncds2、zns、zno中的至少一种,量子点材料也可以选自高稳定性复合量子点,例如,水凝胶装载量子点结构,cdse-sio2等,还可以是钙钛矿量子点等。可以理解,本技术中所使用的量子点材料不限于以上的几种。以下,以量子点作为本技术的纳米粒子的示例进行说明,但本技术的纳米粒子不限于量子点。

49.表面活性剂可以选自在溶剂中容易电离的阳离子表面活性剂、阴离子表面活性剂、两性表面活性剂以及部分非离子表面活性剂。阳离子表面活性剂可以为伯胺盐、仲胺盐和叔胺盐表面活性剂等胺盐型阳离子表面活性剂、季铵盐型阳离子表面活性剂、包含含氮的吗啉环、吡啶环、咪唑环、哌嗪环和喹啉环的杂环的杂环型阳离子表面活性剂或者啰盐、

锍盐、碘啰和盐化合物等啰盐型阳离子表面活性剂。具体地,阳离子表面活性剂例如可以是烷基三甲基氯化铵、烷基苄基二甲基氯化铵、二烷基二甲基氯化铵、三甲基十二烷基氯化铵、十六烷基吡啶氯化物或溴化物、十二烷基吡啶溴化物、十六烷基氯化吡啶、十六烷基溴化吡啶等。

50.阴离子表面活性剂包括羧酸盐、磺酸盐、硫酸酯盐和磷酸酯盐四大类。羧酸盐阴离子表面活性剂包括高级脂肪酸的钾、钠、铵盐以及三乙醇铵盐,例如,碱金属皂(一价皂)、碱土金属皂(二价皂)和有机胺皂(三乙醇胺皂)、钴、铝、铁等金属的萘酸盐或硬脂酸盐等金属皂类表面活性剂等。磺酸盐阴离子表面活性剂包括烷基苯磺酸盐、α-烯烃磺酸盐、烷基磺酸盐、α-磺基单羧酸酯、脂肪酸磺烷基酯、琥珀酸酯磺酸盐、烷基萘磺酸盐、石油磺酸盐、木质素磺酸盐、烷基甘油醚磺酸盐等,例如,二辛基琥珀酸磺酸钠、十二烷基苯磺酸钙、十二烷基苯磺酸钠、二壬基萘磺酸钡等有机磺酸盐类表面活性剂。硫酸酯盐型阴离子表面活性剂包括脂肪醇硫酸酯盐(又称伯烷基硫酸酯盐)和仲烷基硫酸酯盐两类。烷基磷酸酯盐包括烷基磷酸单、双酯盐,也包括脂肪醇聚氧乙烯醚的磷酸单双酯盐和烷基酚聚氧乙烯醚的磷酸单、双酯盐。

51.两性离子表面活性剂包括卵磷脂两性离子表面活性剂、氨基酸型两性离子表面活性剂和甜菜碱型两性离子表面活性剂。氨基酸型两性离子表面活性剂和甜菜碱型两性离子表面活性剂阴离子部分主要是羧酸盐,其阳离子部分为季铵盐或胺盐,由胺盐构成者即为氨基酸型;由季铵盐构成者即为甜菜碱型。例如,氨基酸型两性离子表面活性剂包括十八烷基二羟乙基氧化胺、十八酰胺丙基氧化胺、月桂酰胺丙基氧化胺。甜菜碱型两性离子表面活性剂包括十二烷基乙氧基磺基甜菜碱、十二烷基羟丙基磺基甜菜碱、十二烷基磺丙基甜菜碱、十四烷酰胺丙基羟丙基磺基甜菜碱、癸烷基羟丙基磺基甜菜碱。

52.非离子表面活性剂可以是n-乙烯基吡咯烷酮聚合物(聚乙烯吡咯烷酮)等。

53.可选的,在一些实施例中,表面活性剂优选为与量子点结合力强的十二烷基苯磺酸钙、十二烷基苯磺酸钠、二壬基萘磺酸钡等有机磺酸盐类表面活性剂;钴、铝、铁等金属的萘酸盐或硬脂酸盐等金属皂类表面活性剂;十八烷基二羟乙基氧化胺等有机胺类表面活性剂;n-乙烯基吡咯烷酮聚合物;有机磷酸盐类和磷酸酯类表面活性剂的至少一种。

54.本技术中使用的表面活性剂在溶剂中能够电离,且与量子点表面具有结合力。为了保证量子点与表面活性剂的结合力,可选的,当量子点表面是酸性基团时,选择碱性表面活性剂;当量子点表面是碱性基团时,选择酸性表面活性剂。需要说明的是,量子点表面可以仅包括表面活性剂配体,也可以还包括其他类型的配体,例如,油酸、硫醇、羧酸、有机胺配体等。

55.由于现有的量子点表面结合的配体如油酸、硫醇、羧酸、有机胺等,这些配体在溶剂中难以解离或者解离度低,导致量子点溶液中量子点的带电量低。在利用电沉积法制造量子点薄膜时,由于量子点的带电量过低,驱动量子点沉积成膜所需的驱动电压过高。本技术通过将在溶液中解离程度高的表面活性剂配体修饰到量子点表面从而使得量子点表面带电,通过提高配体的电离程度来提高量子点的带电量,在利用电沉积法形成量子点薄膜时,能够降低驱动电压。

56.本技术的表面活性剂配体修饰量子点的方法适用于极性溶液体系和非极性溶液体系。以下,分别对极性溶液体系和非极性溶液体系进行说明。

57.当溶剂为非极性溶剂时,表面活性剂配体在溶液中的浓度大于临界胶束浓度(critical micelle concentration,cmc),以形成反胶束。表面活性剂在溶液中,超过一定浓度时会从单个离子或分子缔合成为胶态的聚集物,即形成胶束。溶液性质发生突变时的浓度,即胶团开始形成时溶液的浓度,称为临界胶束浓度。表面活性剂溶于非极性的有机溶剂中,当其浓度超过临界胶束浓度时,在有机溶剂内形成的胶束叫反胶束(reversed micelle),或称反相胶束。非极性溶剂可以为正辛烷、异辛烷、正辛醇等有机溶剂。通常,正辛烷、异辛烷、正辛醇等有机溶剂能够用来作为反胶束体系的有机相。在非极性溶液体系中,量子点常用的配体,例如,油酸、硫醇、羧酸、有机胺等很难电离。而在量子点表面修饰表面活性剂类配体,如,十二烷基苯磺酸钠、磷酸酯类表面活性剂等,当表面活性剂的浓度超过临界浓度,即临界胶束浓度时,多个表面活性剂分子聚集形成反胶束。表面活性剂的极性部分朝内,形成极核,极核内可以含有少量水或者其他杂质。非极性表面活性剂的尾部向外指向非极性溶剂,使表面结合有配体的量子点溶于非极性溶剂中。没有形成反胶束的表面活性剂则可以存在于反胶束的极性核内,在极性核内的极性位点发生电离,而电离出来的表面活性剂上能够与量子点表面相互作用的基团可以与量子点表面结合,从而将电离的表面活性剂吸附到量子点表面,使得量子点带电。并且,表面活性剂浓度越高,形成的反胶束越多,表面活性剂电离的越多,能够吸附到量子点表面的带电表面活性剂越多,量子点带电量越大。以量子点的壳为cds,表面活性剂配体为十二烷基苯磺酸钠为例,多个十二烷基苯磺酸钠形成反胶束,溶于非极性溶剂中。没有形成反胶束的十二烷基苯磺酸钠在反胶束的极性核中发生电离。表面活性剂的电离为动态交换反应,在动态交换过程中,极性离子,例如,阳离子na

在极性核的极性位点发生电离,并被极性核捕获,而电离后的非极性离子,例如与量子点表面具有强结合作用的十二烷基苯磺酸离子被吸附在量子点表面,由于十二烷基苯磺酸电离后带负电,增加了量子点表面的带电量。

58.在非极性溶剂中,为了提高量子点表面的带电量,表面活性剂与量子点的质量比可以是1%到50%。随着表面活性剂的提高,量子点带电量也会提高。但同时考虑对量子点光电性能的影响,不同量子点而需要不同类型和不同含量的配体。表面活性剂配体的量过高,有可能影响量子点的光电性能,因此,将表面活性剂与量子点的质量比控制在50%。优选的,表面活性剂与量子点的质量比可以是20%到50%。

59.经过实验证实,当表面活性剂与量子点的质量比为1%到50%,电沉积量子点膜的驱动电压可以降低至50v-192v,当表面活性剂与量子点的质量比为20%到50%,在非极性溶剂中,电沉积量子点膜的驱动电压可以降低至50-150v。

60.本技术的纳米粒子膜也可以在极性溶液体系中形成。极性溶剂可以选自乙醇、水或者丙二醇甲醚醋酸酯(pgmea)等。量子点常用的配体,例如,油酸、硫醇、羧酸、有机胺等可以在极性溶液中电离,但电离程度和配体含量较低,使得量子点带电量较低。因此,在极性溶液体系中,同样可以利用表面活性剂来修饰量子点,在极性溶剂中,表面活性剂直接电离,且电离程度远高于现有的量子点配体,使得量子点带电量较高。由于极性溶液中表面活性剂电离程度高,相较于非极性溶液体系,表面活性剂的浓度不用太高,表面活性剂与量子点的质量比可以为1%-5%。当然,为了进一步提高带电量,表面活性剂与量子点的质量比也可以为1%到50%。

61.经过实验证实,当表面活性剂与量子点的质量比为1%到50%,电沉积量子点膜的

驱动电压可以降低至1v-48v,当表面活性剂与量子点的质量比为20%到50%,电沉积量子点膜的驱动电压可以降低至1v-10v。

62.由于市售的量子点材料表面均具有初始配体,以便于分散在溶剂中。因此,表面结合有表面活性剂配体纳米粒子可以利用与量子点具有强结合力的表面活性剂,如磷酸酯类表面活性剂与量子点表面的初始配体进行配体交换反应或直接向量子点溶液中添加表面活性剂以取代初始配体来形成。其中,利用配体交换反应可以使量子点表面的初始配体被表面活性剂配体完全取代。需要说明的是,这里的完全取代是指仪器检测范围内,检测不到初始配体的存在,则视为完全取代。而通过直接在量子点溶液中添加表面活性剂取代初始配体,得到的量子点表面的表面活性剂配体取代初始配体的取代率较低,但也能满足本技术需求。举例而言,磷酸酯类表面活性剂与量子点,例如,cds/zns具有强结合力。利用这一点,对于核壳型量子点,例如,壳的材料为cds/zns时,初始配体为羧基或者胺基配体,初始配体一端为巯基,另一端为羧基和胺基。量子点表面通过s原子与初始配体的巯基的相互作用而与初始配体结合,端部的羧基和胺基游离。但是由于磷酸酯类表面活性剂与s原子的结合力比巯基与s原子的结合力强,磷酸酯类表面活性剂能够夺取cds/zns的s原子与初始配体的结合位点,由此取代初始配体结合在量子点表面。

63.具体地,提供纳米粒子溶液的步骤可以包括:

64.提供初始纳米粒子,初始纳米粒子表面结合有初始配体;

65.使初始纳米粒子与表面活性剂混合进行配体交换反应,得到表面结合有表面活性剂配体的纳米粒子;

66.将表面结合有表面活性剂配体的纳米粒子溶解于溶剂中,形成纳米粒子溶液。

67.对于非极性溶剂而言,为了形成反胶束,提升纳米粒子表面的带电量,纳米粒子表面结合的表面活性剂的浓度要求较高,因此,优选通过配体交换反应来形成表面结合有表面活性剂配体的纳米粒子。

68.或者,提供纳米粒子溶液也可以包括:

69.提供初始纳米粒子和表面活性剂,将初始纳米粒子和表面活性剂溶解于溶剂中,得到表面结合有表面活性剂配体的纳米粒子和纳米粒子溶液。

70.初始纳米粒子表面可以结合有初始配体,表面结合有初始配体的初始纳米粒子可以通过购买获得,也可以是没有结合初始配体的纳米粒子,没有结合初始配体的纳米粒子可以通过实验室制得。当初始纳米粒子表面不具有配体时,表面活性剂通过与初始纳米粒子表面的原子相互作用而结合至纳米粒子表面。当初始纳米粒子表面具有配体时,表面活性剂与初始纳米粒子表面的原子的结合力大于初始纳米粒子表面与初始配体的结合力,表面活性剂取代初始配体与纳米粒子表面结合,得到表面结合有表面活性剂配体的纳米粒子。

71.对于极性溶剂而言,对纳米粒子表面结合的表面活性剂的浓度要求较低,因此,优选直接在量子点溶液中加入表面活性剂来形成表面结合有表面活性剂配体的纳米粒子,从而省略配体交换反应,降低生产成本。

72.步骤102:通过电沉积使纳米粒子溶液形成纳米粒子膜。

73.在步骤102中,具体地,通过电沉积使纳米粒子溶液形成纳米粒子膜包括:

74.提供电极,将电极置于纳米粒子溶液中;和

75.对电极施加驱动电压,使纳米粒子溶液在电极上沉积形成纳米粒子膜。其中,驱动电压可以根据溶液体系的极性和配体的含量调节。其中,电极可以是金属电极,也可以透明氧化物电极,例如氧化铟(ito)电极。

76.本技术利用表面活性剂配体对纳米粒子进行表面修饰,表面活性剂配体能够在溶剂中电离,从而提高纳米粒子表面带电量,降低电沉积纳米粒子膜所需的驱动电压。

77.这对于电沉积技术的量产性提升具有重要价值。其中,对于不同体系的溶剂,可以选择不同的表面活性剂配体类型以及配体浓度。在非极性溶剂中,利用表面活性剂形成反胶束从而形成极性位点,促进表面活性剂电离,电离的表面活性剂一端连接纳米粒子表面,从而使得纳米粒子带电,表面活性剂浓度越高,形成越多反胶束,纳米粒子的带电量越高。而在极性溶剂中,表面活性剂可以直接电离,因此,在极性溶剂的量子点体系中,可以直接添加合适的表面活性剂便可以提高量子点的带电量。

78.请参考图2,本技术第一实施方式的纳米粒子膜的制造方法包括以下步骤:

79.201:提供初始纳米粒子,初始纳米粒子表面结合有初始配体。

80.202:使初始纳米粒子与表面活性剂混合进行配体交换反应,得到表面结合有表面活性剂配体的纳米粒子。

81.203:将表面结合有表面活性剂配体的纳米粒子溶解于溶剂中,形成纳米粒子溶液。其中,表面活性剂配体的在溶液中的浓度大于它的临界胶束浓度。

82.在步骤203中,溶剂为非极性溶剂,表面活性剂配体在纳米粒子表面形成反胶束,提升纳米粒子表面的带电量。

83.204:提供电极,将电极置于纳米粒子溶液中。

84.205:对电极通电以使纳米粒子在电极上沉积,干燥后形成纳米粒子膜。其中,当表面活性剂与量子点的质量比为1%到50%,驱动电压为50v-192v。可选的,当表面活性剂与量子点的质量比为20%到50%,驱动电压可以降低至50v至150v。

85.请参考图3,本技术第二实施方式的纳米粒子膜的制造方法用于在极性溶液体系中制造纳米粒子膜,其包括以下步骤:

86.301:将初始纳米粒子和表面活性剂溶解于溶剂中,得到表面结合有表面活性剂配体的纳米粒子和纳米粒子溶液。

87.在步骤301中,溶剂为极性溶剂。

88.302:提供电极,将电极置于纳米粒子溶液中;

89.303:对电极通电以使纳米粒子在电极上沉积,干燥后形成纳米粒子膜。其中,当表面活性剂与量子点的质量比为1%到50%,驱动电压为1v-48v。可选的,当表面活性剂与量子点的质量比为20%到50%,驱动电压可以降低至1v至10v。

90.以上,分别以非极性溶液体系和极性溶液体系为例说明本技术的纳米粒子膜的制造方法。需要说明的是,本技术第一实施方式和第二实施方式的纳米粒子膜的制造方法均适用于非极性溶液体系和极性溶液体系。

91.接下来,以具体实施例说明本技术的纳米粒子膜的制造方法。

92.实施例1

93.将初始配体为油胺的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯(磷酸酯类表面活性剂)以质量比为100:1混合,进行配体交换反应,得到表面结合有异辛

醇聚氧乙烯醚磷酸酯配体的量子点。需要说明的是,核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯的质量比是指不包含初始配体的质量的量子点与表面活性剂的质量比。

94.将量子点溶解在辛烷中。请参考图4,在不加电时,量子点分散在辛烷中。对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,请参考图5,量子点开始沉积在电极形成图中的条纹图案,此时的电压即为电沉积所需的驱动电压,一定程度上代表量子点的带电量。

95.实施例2

96.以初始配体为油胺的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯(磷酸酯类表面活性剂)以质量比为初始配体为油胺的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯(磷酸酯类表面活性剂)以质量比为100:10混合,进行配体交换反应,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点。

97.将量子点溶解在辛烷中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

98.实施例3

99.以初始配体为油胺的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯(磷酸酯类表面活性剂)以质量比为100:20混合,进行配体交换反应,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点。

100.将量子点溶解在辛烷中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

101.实施例4

102.以初始配体为油胺的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯(磷酸酯类表面活性剂)以质量比为100:30混合,进行配体交换反应,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点。

103.将量子点溶解在辛烷中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

104.实施例5

105.以初始配体为油胺的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯(磷酸酯类表面活性剂)以质量比为100:50混合,进行配体交换反应,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点。

106.将量子点溶解在辛烷中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

107.对比例1

108.将初始配体为油胺的核壳型量子点cdse(核)/zns(壳)溶解在辛烷中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

109.表1实施例1-5和对比例1的反应物以及驱动电压

[0110][0111]

从表1可以看出,通过在量子点表面修饰表面活性剂可以降低电沉积时的驱动电压。并且,随着表面活性剂含量的增加,驱动电压降低越多。当表面活性剂与量子点的质量比为1%到50%,驱动电压为50v-192v。当表面活性剂与量子点的质量比为20%到50%,驱动电压可以降低至50v至150v。

[0112]

实施例6

[0113]

将初始配体为sh-peg-cooh(巯基-聚乙二醇-羧基)的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯以质量比100:1与极性溶剂pgmea混合,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点溶液。

[0114]

将电极置于量子点溶液中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

[0115]

实施例7

[0116]

将初始配体为sh-peg-cooh的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯以质量比100:10与极性溶剂pgmea混合,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点溶液。

[0117]

将电极置于量子点溶液中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

[0118]

实施例8

[0119]

将初始配体为sh-peg-cooh的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯以质量比100:20与极性溶剂pgmea混合,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点溶液。

[0120]

将电极置于量子点溶液中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

[0121]

实施例9

[0122]

将初始配体为sh-peg-cooh的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯以质量比100:30与极性溶剂pgmea混合,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点溶液。

[0123]

将电极置于量子点溶液中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

[0124]

实施例10

[0125]

将初始配体为sh-peg-cooh的核壳型量子点cdse(核)/zns(壳)与异辛醇聚氧乙烯醚磷酸酯(磷酸酯类表面活性剂)以质量比100:50与极性溶剂pgmea混合,得到表面结合有异辛醇聚氧乙烯醚磷酸酯配体的量子点。

[0126]

将电极置于量子点溶液中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

[0127]

对比例2

[0128]

将初始配体为sh-peg-cooh的核壳型量子点cdse(核)/zns(壳)与极性溶剂pgmea混合,得到量子点溶液。

[0129]

将电极置于量子点溶液中,对电极施加电压,从0v开始缓慢施加电压,当电压提高到一定程度时,量子点开始沉积在电极,此时的电压即为电沉积所需的驱动电压。

[0130]

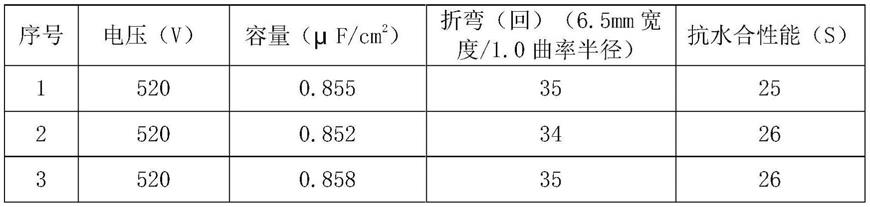

表2示出实施例6-10和对比例2的反应物以及驱动电压

[0131][0132]

从表2可以看出,通过在量子点表面修饰表面活性剂可以降低电沉积时的驱动电压。并且,随着表面活性剂含量的增加,驱动电压降低越多。其中,当表面活性剂与量子点的质量比为1%到50%,驱动电压为1v-48v。当表面活性剂与量子点的质量比为20%到50%,驱动电压可以降低至1v至10v。

[0133]

本技术还提供一种纳米粒子膜。纳米粒子膜可应用于qdcf(quantumdotcolor filter,量子点彩膜)、qd lgp(quantumdotlight guide plate,量子点导光板)、qled

(quantumdotlight-emitting diode,量子点发光二极管)、qd-oled(quantumdotorganiclight-emitting diode,量子点有机发光二极管)等量子点显示领域,也可应用于涉及其他种类的纳米粒子图案化制程的其他领域,比如太阳能电池、光谱仪等。

[0134]

纳米粒子膜可以通过本技术的纳米粒子膜制造方法制造。纳米粒子膜包括纳米粒子,纳米粒子表面结合有表面活性剂配体。纳米粒子可以选自非金属无机纳米颗粒、贵金属纳米粒子、胶体纳米片、胶体纳米棒等纳米颗粒。可选的,纳米粒子可以为量子点。本技术所涉及的量子点材料可以选自核壳型量子点,其中,发光核可以选自zncdse2、inp、cd2sse、cdse、cd2sete、inas中的一种;无机保护壳层可以选自cds、znse、zncds2、zns、zno中的至少一种,量子点材料也可以选自高稳定性复合量子点,例如,水凝胶装载量子点结构,cdse-sio2等,还可以是钙钛矿量子点等。可以理解,本技术中所使用的量子点材料不限于以上的几种。

[0135]

表面活性剂可以选自在溶剂中容易电离的阳离子表面活性剂或者阴离子表面活性剂。具体地,表面活性剂可以选自十二烷基苯磺酸钙、十二烷基苯磺酸钠、二壬基萘磺酸钡等有机磺酸盐类表面活性剂;钴、铝、铁等金属的萘酸盐或硬脂酸盐等金属皂类表面活性剂;n-乙烯基吡咯烷酮聚合物等有机胺类表面活性剂;有机磷酸盐类和磷酸酯类表面活性剂的至少一种。本技术中使用的表面活性剂在溶剂中能够电离,且与量子点表面具有结合力。为了保证量子点与表面活性剂的结合力,可选的,当量子点表面是酸性基团时,选择碱性表面活性剂;当量子点表面是碱性基团时,选择酸性表面活性剂。

[0136]

需要说明的是,量子点表面可以仅包括表面活性剂配体,也可以还包括其他类型的配体,例如,油酸、硫醇、羧酸、有机胺。

[0137]

可选的,表面活性剂配体与纳米粒子的质量比为1%到50%。或者,表面活性剂配体与纳米粒子的质量比为1%到5%。

[0138]

本技术提供的纳米粒子膜能够以较低的驱动电压通过电沉积获得。

[0139]

本技术还提供一种显示面板,其包括如上所述的纳米粒子膜,纳米粒子膜为量子点膜。

[0140]

请参考图6,显示面板的第一实施例为qled显示面板。量子点膜10为qled的发光层。具体地,显示面板100包括第一电极20和第二电极30以及设置于第一电极20与第二电极30之间的量子点膜10。可以理解,显示面板100还可以包括空穴传输层、空穴注入层、电子传输层、电子注入层等膜层。

[0141]

请参考图7,显示面板的第二实施例为lcd显示面板,量子点膜10作为lcd的背光模组的色转换层。具体地,显示面板100液晶盒40和设置于液晶盒40的非出光侧的背光模组50。背光模组50包括光源51、导光板52以及量子点膜10。光源51设置于导光板52的侧面。光源51可以为蓝色或者白色光源。量子点膜10设置于导光板52与液晶盒40之间。量子点膜10用于从光源51射入导光板52,并从导光板52射出的光转换成显示所需的颜色,例如绿色或者红色等。

[0142]

请参考图8,显示面板的第三实施例为led显示面板,量子点膜10作为led的色转换层。具体地,显示面板100包括发光基板60和与发光基板60对应设置的色转换基板70。发光基板60上设置有多个呈矩阵排列的发光元件(未图示),发光元件可以为mini-led或者micro-led。色转换基板70包括衬底71、设置在衬底71朝向发光基板60一侧的彩膜层72以及

设置在彩膜层72朝向发光基板60一侧的量子点膜10。彩膜层72和量子点膜10也可以被合称为qdcf膜。

[0143]

本技术的显示面板中利用了纳米粒子膜,纳米粒子膜表面结合有表面活性剂配体,因此,可以利用较低的驱动电压通过电沉积制造。

[0144]

以上对本技术实施方式提供了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施方式的说明只是用于帮助理解本技术。同时,对于本领域的技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。