一种eps控制器和电机一体式动力组结构及eps系统

技术领域

1.本实用新型涉及汽车转向技术领域,更具体地说,涉及一种eps控制器和电机一体式动力组结构及一种eps系统。

背景技术:

2.eps(electric power steering,电动助力转向系统)系统是在传统机械式转向系统的基础上设计而成,主要由转矩/转角传感器、车速传感器、电子控制单元和减速机构等组成。eps系统不仅提升了汽车转向操纵的轻便性和高速的稳定性,而且提高了汽车的主动安全性,因此eps系统成为汽车电子技术发展的热点。

3.现有技术中,eps系统的控制器和电机相互分体,会占用较多的装配空间,无法适应较为狭窄的安装空间。

4.因此,如何解决eps系统中控制器和电机相互分体会占用较多的装配空间的问题,是本领域技术人员亟待解决的问题。

技术实现要素:

5.有鉴于此,本实用新型提供一种eps控制器和电机一体式动力组结构,其将电机和eps控制器集成为一体,减小两者装配所需的装配空间,能适应较为狭窄的安装空间。本实用新型还提供一种eps系统。

6.为实现上述目的,本实用新型提供如下技术方案:

7.一种eps控制器和电机一体式动力组结构,包括:

8.电机;

9.eps控制器,所述eps控制器包括与电机的pin母端子电连接的pcb和设置于所述pcb上的电子元器件,所述pcb装配于安装座,并且所述pcb对应焊接有接插件;所述安装座固定于所述电机;

10.外壳,所述外壳安装于所述安装座,并罩设在所述pcb外;所述接插件由所述外壳的透孔伸出所述外壳;其中,所述外壳、所述pcb以及所述安装座位于所述电机的轴向上。

11.可选的,上述eps控制器和电机一体式动力组结构中,还包括支撑框架,所述pcb包括控制板和功率板,所述控制板、所述功率板和所述安装座依次层叠布置;所述控制板和所述功率板与所述接插件电连接,且所述控制板的下表面与所述支撑框架的第一端面固连,所述功率板的上表面与所述支撑框架的第二端面固连,并与电机的pin母端子电连接;所述支撑框架、所述功率板和所述安装座之间固连;

12.所述控制板的端部和所述功率板的端部相互连接并形成“u”型。

13.可选的,上述eps控制器和电机一体式动力组结构中,

14.所述控制板和所述功率板为一体式结构,所述控制板和所述功率板连接处的弯折部分通过semi-flex工艺制成;

15.或者,所述控制板和所述功率板相互分体,并且所述控制板和所述功率板通过排

针相互连接。

16.可选的,上述eps控制器和电机一体式动力组结构中,所述接插件包括电源接插件、信号接插件和tas接插件;所述信号接插件和所述tas接插件焊接于所述控制板;所述电源接插件焊接于所述功率板。

17.可选的,上述eps控制器和电机一体式动力组结构中,所述安装座与所述功率板的下表面之间设置有空隙。

18.可选的,上述eps控制器和电机一体式动力组结构中,所述空隙处填充有导热胶。

19.可选的,上述eps控制器和电机一体式动力组结构中,所述安装座和所述电机之间设有密封圈;

20.所述电机设有安装槽,所述密封圈布置在所述安装槽内。

21.可选的,上述eps控制器和电机一体式动力组结构中,所述接插件设置有环形接插件u型槽,所述外壳与所述环形接插件u型槽相对的部位设置有第一凸起部。

22.可选的,上述eps控制器和电机一体式动力组结构中,所述安装座设置有环形安装座u型槽,所述外壳与所述环形安装座u型槽相对的部位设置有第二凸起部。

23.一种eps系统,包括eps控制器和电机一体式动力组结构,所述eps控制器和电机一体式动力组结构为上述技术方案中任意一项所述的eps控制器和电机一体式动力组结构。

24.本实用新型提供的eps控制器和电机一体式动力组结构,将电机和eps控制器集成为一体,减小两者装配所需的装配空间,能适应较为狭窄的安装空间。

附图说明

25.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

26.图1为本实用新型实施例提供的eps控制器和电机一体式动力组结构的结构示意图;

27.图2为本实用新型实施例提供的eps控制器和电机一体式动力组结构的爆炸图;

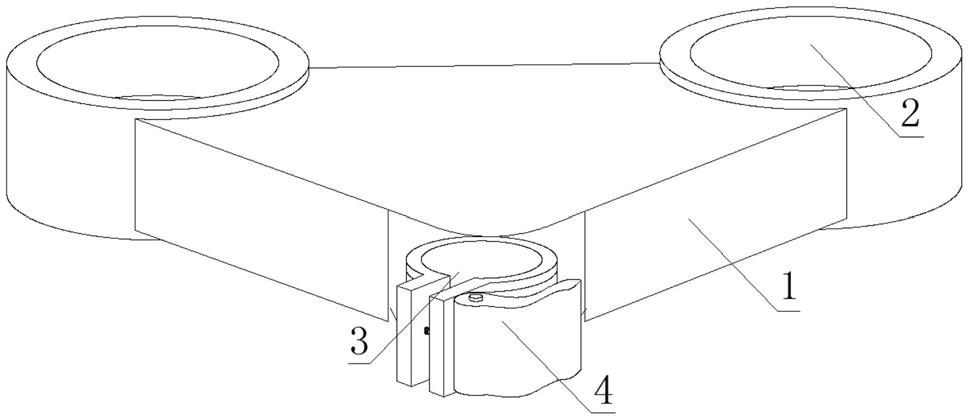

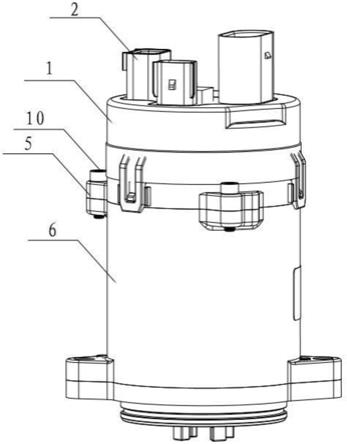

28.图3为本实用新型实施例提供的第一种pcb的结构示意图;

29.图4为本实用新型实施例提供的第二种pcb的结构示意图。

30.其中,图1-图4中:

31.外壳1;接插件2;pcb3;控制板31;功率板32;排针33;支撑框架4;安装座5;电机6;密封圈7;固定件8、固定件9;固定件10。

具体实施方式

32.本实用新型实施例公开了一种eps控制器和电机一体式动力组结构,其将电机和eps控制器集成为一体,减小两者装配所需的装配空间,能适应较为狭窄的安装空间。本实用新型实施例还公开一种eps控制器和电机一体式动力组结构的组装方法,以及一种eps系统。

33.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

34.请参阅图1-图4,本实用新型实施例提供一种eps控制器和电机一体式动力组结构,包括电机6、eps控制器和外壳1;eps控制器包括与电机6的pin母端子电连接的pcb3和设置于pcb3上的电子元器件,pcb3装配于安装座5,并且pcb3对应焊接有接插件2;安装座5固定于电机6;外壳1安装于安装座5,并罩设在pcb3外;接插件2由外壳1的透孔伸出外壳1;外壳1、pcb3以及安装座5位于电机6的轴向上。

35.可以理解的是,外壳1罩设在pcb3外,相应的,外壳1也罩设在eps控制器外,使得电机6和eps控制器集成为一体。

36.本实施例提供的eps控制器和电机一体式动力组结构,将电机6和eps控制器集成为一体,减小两者装配所需的装配空间,能适应较为狭窄的安装空间。

37.在本实用新型一些实施例中,上述eps控制器和电机一体式动力组结构中,还包括支撑框架4。按照功能进行划分,该pcb3包括控制板31和功率板32,控制板31、功率板32和安装座5依次层叠布置,即控制板31、功率板32和安装座5均在电机6的轴向上(此处需要说明的是,具体在正常使用状态时,控制板31位于最上层、功率板32位于中间、安装座5位于下方,并且安装座5处于电机6上方,控制板31的上表面相较于控制板31的下表面靠近接插件2,控制板31的下表面与功率板32的上表面相对放置,功率板32的下表面相较于功率板32的上表面靠近于安装座5)。控制板31和功率板32与对应的接插件2电连接,且控制板31的下表面与支撑框架4的第一端面固连;功率板32的上表面与支撑框架4的第二端面固连,并与电机6的pin母端子电连接。

38.在本实用新型一些实施例中,如图3所示,控制板31的端部和功率板32的端部相互连接并形成“u”型,且控制板31和功率板32为一体式结构,控制板31和功率板32连接处的弯折部分通过semi-flex(半柔性)工艺制成。

39.在本实用新型另一些实施例中,如图4所示,控制板31的端部和功率板32的端部相互连接并形成“u”型,控制板31和功率板32相互分体,并且控制板31和功率板32通过排针33相互连接。如图3和图4所示,控制板31的端部和功率板32的端部指的是“u”型底部控制板31和功率板32的相应部分。

40.本实施例提供的技术方案中,pcb3不仅可以通过semi-flex技术实现一体的“u”型结构,而且还可以通过排针33连接上下两块pcb板(即控制板31和功率板32),这两种设计方案都使pcb和控制器其他结构件(如支撑框架4、外壳1)完美结合,使控制器的整体高度较小。

41.在具体实现中,支撑框架4为中间具有一定容纳pcb3上的电子元器件的框架类结构,也即容纳位于控制板31下表面的电子元器件和位于功率板32上表面的电子元器件的框架类结构。

42.在本实用新型的另一些实施例中,控制板31和功率板32之间也可以通过支撑柱进行支撑,以使得控制板31和功率板32之间形成容纳电子元器件的柱状结构。在实际应用中,只要能够实现支撑以及连接的结构均可以作为控制板31和功率板32之间的连接结构。

43.另外,在一些实施例中,功率板32和控制板31也可以均平行于电机6的轴向相对放

置,此时,直接将支撑框架4连接于安装座5,实现支撑框架4和pcb3固定于安装座5。在另一些实施例中,功率板32上的电子元器件和控制板31上的电子元器件也可能集成在一块pcb3上,也即功率板32和控制板31集成在一块pcb上。

44.具体的,上述eps控制器和电机一体式动力组结构中,接插件2用于与对应的pcb3中对应部位电连接。其中,本实用新型一些实施例中,接插件2包括电源接插件、信号接插件和tas接插件(tas:torque angle sensor,扭矩转角传感器,tas接插件为扭矩转角接插件);信号接插件和tas接插件焊接于控制板31;电源接插件焊接于功率板32。在实际应用中,电源接插件、信号接插件和tas接插件三者pin针的数量分别根据实际需求而定,如在一种具体应用中,电源接插件的pin针数量为2、信号接插件的pin针数量为3、tas接插件的pin针数量为12,本实施例对三者的pin针数量不做限定。接插件2可采用嵌件注塑成型的方式制备,可选用材料为pbt-gf30(pbt:polybutylene terephthalat,聚对苯二甲酸丁二醇酯;pbt-gf30为pbt加30%玻纤的工程塑料)。

45.需要说明的是,上述信号接插件和tas接插件与控制板31的连接除了焊接连接外,还可以为其他连接方式,例如熔接,铆接等等,本实用新型较优的连接方式为焊接连接。电源接插件与功率板32连接除了焊接连接外,还可以为其他连接方式,例如熔接,铆接等等,本实用新型较优的连接方式为焊接连接。

46.接插件2内部还有透气膜结构,在正常使用过程中如果有压差,通过此透气膜结构来平衡eps控制器和电机一体式动力组结构在使用过程中的内外压差。

47.外壳1也可采用注塑成型的方式制备,可选用材料为pbt-gf30。外壳1分别与接插件2、安装座5进行胶封,从而实现特定防水等级的要求,如ip6k9k。

48.上述eps控制器和电机一体式动力组结构中,安装座5为铸造成型的安装座5,不仅能实现eps控制器和电机6相互连接,还促进eps控制器的pcb3中功率板32的大功率器件的散热。安装座5的材料可选用adc12(adc:aluminum-alloy die castings,日本的铝合金牌号,又称12号铝料,al-si-cu系合金,是一种压铸铝合金,适合气缸盖罩盖、传感器支架、盖子、缸体类等,执行标准为:jis h 5302-2000《铝合金压铸件》。),当然该安装座5还可采用其他材质的结构,本实施例不做限定。进一步的,为了提高eps控制器与电机6的散热性能,安装座5与功率板32的下表面之间设置有空隙,该空隙处填充有导热胶,功率板32上电子元器件产生的热量通过导热胶传递给安装座5,安装座5通过电机6和其他转向结构将热量向外传递,与此同时,电机6的热量也通过其他转向结构向外传递,以加快eps控制器和电机一体式动力组结构散热进程。

49.支撑框架4可以是注塑成型的框架,可选择材料pbt-gf30。支撑框架4作为骨架结构用于支撑和连接pcb3的控制板31和功率板32,其支撑框架4的结构适用于上述两种pcb设计方案。

50.电机6可综合考虑性能、成本等因素确定,如可采用永磁同步三相电机,电机的额定转矩和额定功率可根据实际应用需求确定,如在一种具体实施中,可采用额定转矩大于6nm,额定功率大于800w的电机。

51.可选的,上述eps控制器和电机一体式动力组结构中,安装座5和电机6之间设有密封圈7;电机6设有安装槽,密封圈7布置在安装槽内。密封圈7可选用“o”型密封圈。

52.上述安装座5可通过固定件10固定于电机6,其中,安装座5与电机6之间的固定件

10可根据实际需求进行选择,例如,本实用新型一些实施例中,固定件10选用m5螺栓,螺栓的长度为18mm,螺栓的数量根据实际需求确定;pcb3通过固定件8固定于支撑框架4,其中,pcb3与支撑框架4之间的固定件8可根据实际需求进行选择,例如,本实用新型一些实施例中,固定件8选用m2.5自攻螺钉,且自攻螺钉的长度为8mm,自攻螺钉数量根据实际需求确定;支撑框架4通过固定件9固定于安装座5,其中,支撑框架4与安装座5之间的固定件9可根据实际需求进行选择,例如,本实用新型一些实施例中,固定件9选用m3自攻螺钉,且自攻螺钉的长度为10mm,自攻螺钉数量根据实际需求确定。

53.为了提高外壳1与安装座5以及接插件2之间连接过程的密封性。接插件2设置有环形接插件u型槽,外壳1与环形接插件u型槽相对的部位设置有第一凸起部;和/或安装座5设置有环形安装座u型槽内,外壳1与环形安装座u型槽相对的部位设置有第二凸起部。当外壳1装配到安装座5前,在环形接插件u型槽和环形安装座u型槽涂上密封胶,将外壳1装配到安装座5时,第一凸起部与环形接插件u型槽对接,第二凸起部与环形安装座u型槽对接。可以理解的是,第一凸起部与环形接插件u型槽形状和大小匹配,第二凸起部与环形安装座u型槽形状和大小匹配。环形接插件u型槽位于接插件的外围,且与接插件2外围的形状以及外壳1的透孔形状匹配,环形安装座u型槽位于安装座5的边缘,与相应的外壳1安装部形状匹配。

54.由于第一凸起部与环形接插件u型槽之间涂有密封胶,因此,提高了外壳与接插件之间的密封性,由于第二凸起部与环形安装座u型槽之间涂有密封胶,因此,提高了外壳1与安装座5之间的密封性。由此可见,eps控制器和电机一体式动力组结构通过密封圈和密封胶保证了密封性。

55.本实施例提供的eps控制器和电机一体式动力组结构主要实现传感器的信号调理、mcu最小系统、电机的驱动等功能。除此之外,为了满足硬件系统的正常运行和系统的可靠性要求,此eps控制器和电机一体式动力组结构还需要包括基本的电源处理模块、通讯模块、failsafe模块等。

56.该eps控制器和电机一体式动力组结构中,pcb3包括控制板31和功率板32。控制板31包括:电源处理模块、mcu(microcontroller unit,微控制单元)最小系统、扭矩传感器供电模块、扭矩传感器调理电路模块、温度传感器模块和can通讯模块;功率板32包括:电机驱动模块和电机电流采样模块。下面对上述模块的功能进行介绍:

57.电源处理模块的功能主要是为系统提供稳定、可靠的电压。电源处理模块将电池电压降低为逻辑芯片、传感器、其他用电设备和芯片所需要的电压,比如5v、3.3v等。电源处理模块同时要求能够将电源线上的干扰信号滤除,并且降低系统通过电源线对外部的发射干扰。

58.扭矩传感器供电模块负责对外部扭矩传感器提供电能,满足外部扭矩传感器的供电要求,同时能够在短路到电源和短路到地的故障发生时不损坏。扭矩传感器调理电路模块的主要功能是将扭矩信号经过滤波后传送到mcu,此功能参照现有成熟技术。

59.mcu最小系统包含负责eps控制算法的mcu,同时包含mcu工作所需要的时钟、复位电路等。

60.can通讯模块,主要用于在有can网络的整车中获取发动机转速和车速信号,同时实现数据标定和程序下载的功能,同时具有唤醒ecu(ecu:electronic control unit,电子

控制单元)的功能,此功能参照现有成熟技术。

61.电机驱动模块用于驱动电机6工作,电机6要求可以控制正反转,并且可以控制电机6的电流值,所以采用3相桥驱动的方式来实现。控制信号的开关频率根据实际需求确定,3相桥的6个功率管可以分别控制。电机电流采样模块用于检测电机的工作电流,实现电机电流的闭环控制,以达到满足算法计算的输出扭矩的要求,此控制技术参照现有成熟技术。

62.温度传感器模块用于采集电子元器件中的功率器件及pcb的温度,当温度超过一定的范围,程序会限制eps系统的扭矩输出,当温度达到功率器件能承受的最高值后,程序会直接关闭系统的输出,此技术参照现有成熟技术。

63.本实施例提供的一体式eps控制器和电机一体式动力组结构部件在实现电动助力转向控制功能的同时,很好的节省了空间尺寸。在具体实现中,此结构可在电机6底部通过卡爪和转向机连接,整体高度较小。本实施例提供的两种pcb3中,其中控制板31和功率板32连接为一体的方案能减少板间连接的接插件(如排针33),使制造工艺变得更加简单的同时,能大幅提升可靠性和emc(emc:electro magnetic compatibility,电磁兼容性,指的是对电子产品在电磁场方面干扰大小(emi)和抗干扰能力(ems)的综合评定,是产品质量最重要的指标之一,电磁兼容性的测量由测试场地和测试仪器组成。emc测试目的是检测电器产品所产生的电磁辐射对人体、公共电网以及其他正常工作之电器产品的影响。)的性能。

64.本实施例提供的eps控制器和电机一体式动力组结构的部件少,复杂程度低,不仅使组装变得简单,而且使制造成本显著降低。同时,利用安装座5可对功率板32上高热量电子元器件进行大面积散热,散热效果更佳。并且,pcb3的控制板31和功率板32被支撑框架4隔开,能防止功率板32上的热量传递到控制板31上,大大提高了控制器系统在高温下工作的稳定性。该eps控制器和电机一体式动力组结构的整体设计方案更加紧凑,在更小的空间内可以实现更大的功率驱动,更佳有利于eps的整体布置。

65.本实用新型实施例还提供一种eps控制器和电机一体式动力组结构的组装方法,其中,该eps控制器和电机一体式动力组结构包括电机6、eps控制器和外壳1;eps控制器包括与电机6的pin母端子电连接的pcb3和设置于pcb3上的电子元器件,pcb3装配于安装座5,并且pcb3对应焊接有接插件2;安装座5固定于电机6;外壳1安装于安装座5,并罩设在pcb3外;接插件2由外壳1的透孔伸出外壳1;该组装方法包括:

66.1)制备eps控制器,将安装有电子元器件的pcb3装配于安装座5,再将外壳1装配于安装座5;

67.2)将安装座5安装于电机6,以使得外壳1、pcb3以及安装座5位于电机6的轴向上。

68.具体的,上述步骤1)包括:

69.11)将连接为一体“u”型pcb3展平,通过回流焊的方式将控制板31的部分电子元器件焊接于控制板31的上表面、将功率板32的部分电子元器件焊接于功率板32的下表面,然后根据结构设计和工艺的可行性,将电机pin母端子压接于功率板32的上表面;其中,控制板和功率板32连接处的弯折部分通过semi-flex工艺制成。

70.12)将展平的pcb3的翻转180度,通过回流焊的方式将控制板31剩余的电子元器件焊接于控制板31的下表面,将功率板32剩余的电子元器件焊接于功率板32的上表面,将接插件装配于控制板(例如通过4个m2.5自攻螺钉装配于控制板31),使得信号接插件的pin针和tas接插件的pin针穿过控制板;然后通过选焊将信号接插件的pin针和tas接插件的pin

针焊接于控制板31的下表面,并将电机的pin母端子焊接于功率板32的上表面。

71.13)将控制板31的下表面和支撑框架4的第一端面通过固定件(如m2.5自攻螺钉)进行连接,然后将pcb3的弯折成u型,让电源接插件2的pin针穿过功率板32,通过固定件(如m2.5自攻螺钉)将功率板32的上表面和支撑框架4的第二端面进行连接;再将电源接插件2的pin针通过选焊的方式焊接于功率板32的下表面。可以理解的是,控制板31对应位置设置有避让结构,为电源接插件的pin针提供避让空间,电源接插件的pin针无需穿过控制板。为了更好的避让,或者为了使控制板避让结构较小的情况下实现避让,电源接插件的pin针可采用弯折结构。基于此,pcb弯折成u型时,电源接插件的pin针穿过功率板32,后续将电源接插件的pin针通过选焊的方式焊接于功率板32的下表面,实现电源接插件的pin针和功率板32连接。

72.14)利用固定件(如m3自攻螺钉)连接支撑框架4、功率板32和安装座5,然后将密封胶涂于环形接插件u型槽和环形安装座u型槽内,再将外壳1装配到安装座5上。

73.或者,步骤1)包括:

74.11)通过回流焊的方式将控制板31的部分电子元器件和排针33上侧pin针焊接于控制板31的上表面,通过回流焊的方式将控制板31剩余的部分电子元器件焊接于控制板31的下表面;将接插件装配于控制板,使得信号接插件的pin针和tas接插件的pin针穿过控制板,通过选焊的方式将信号接插件2的pin针和tas接插件2的pin针焊接于控制板31的下表面;将控制板31的下表面1和支撑框架4的第一端面通过固定件(如m2.5自攻螺钉)连接;

75.12)通过回流焊的方式将功率板32的部分电子元器件焊接于功率板32的上表面,将电机的pin母端子压接于功率板32的上表面后进行焊接;用回流焊的方式将功率板32剩余的电子元器件焊接于所述功率板32的下表面,然后将功率板32的上表面和支撑框架4的第二端面通过固定件连接,使得排针的下侧pin针位于功率板32的下表面,电源接插件的pin针穿过功率板32,并将排针的下侧pin针焊接于功率板32的下表面,采用选焊的方式将电源接插件的pin针焊接于功率板32的下表面;

76.13)通过固定件(如m3自攻螺钉)将支撑框架4、功率板32和安装座5连接,然后将密封胶涂于环形接插件u型槽和环形安装座u型槽内,再将外壳1装配于安装座5。

77.上述步骤2)包括:

78.21)将密封圈7装配在电机6顶部的安装槽内;

79.22)将2个定位销过盈装配在电机6上;

80.23)通过2个定位销将安装座5装配到已完成装配的电机6上;

81.24)利用固定件(如3颗m5的螺栓)将安装座5和电机6连接紧固;其中,安装座5的3个螺栓孔设计成通孔,电机6的3个螺栓孔攻螺纹,m5螺栓底部涂防松胶用于防松;电机6和安装座5之间通常采用间隙配合。

82.本实用新型实施例还提供一种eps系统,包括eps控制器和电机一体式动力组结构,eps控制器和电机一体式动力组结构为上述实施例提供的eps控制器和电机一体式动力组结构。由于上述eps控制器和电机一体式动力组结构具有以上有益效果,包括该eps控制器和电机一体式动力组结构的eps系统具有相应的效果,此处无需赘述。

83.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。

84.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。