1.本实用新型属于粉末冶金烧结成型高温加热炉技术领域,特别涉及一种用于粉末冶金烧结成型高温烧结炉的耐火砖。

背景技术:

2.现有技术中,用于粉末冶金烧结成型的高温烧结炉采用的平面扇形耐火砖的左右两侧端面均为平面,在平面扇形耐火砖的内侧中间位置设有u形豁口,该u形豁口为开放式豁口,u形豁口的开口宽度与豁口内侧宽度一致,使用这种耐火砖拼接而成的圆形炉膛,每两块耐火砖之间的平面结合处采用耐火泥密封,在耐火砖外侧使用耐火棉保温和绝热。存在的问题是,首先,由于每两块耐火砖之间为平面结合,安装时没有圆周方型的定位结构,安装时很不方便;其次,耐火砖会在产品烧结时逐步发生收缩,使每两块耐火砖之间形成散热缝隙,热量会通过散热缝隙直接散发,并发生辐射传导,当热量散失至炉膛外侧后,热量散失变快,导致炉膛内保温效果下降,同时,使正对散热缝隙处的耐火棉受到高温辐射传导而融化,而在降温过程至又发生硬化,失去耐火棉保温和绝热的作用,会使高温烧结炉升温效率和保温效果进一步恶化,综上所述,会导致整个炉膛使用寿命变短,升温效率和保温效果会逐渐变差,直至炉膛寿命终结,增加了高温烧结炉的生产成本;此外,由于需要经常更换耐火棉,生产的连续性被破坏和维护成本升高。

3.同时,现有技术中,在耐火砖内侧设置有用于放置加热体的u型豁口,该u型豁口的开口宽度与内侧宽度一致,反复多次烧结后,在高温段时,加热体会由于局部的成分、密度和微观相的微小差异而发生翘曲变形,当加热体发生翘曲变形后,由于u型豁口为矩形开放式豁口,变形后的加热体会凸出在u型豁口外,导致相邻加热体在高温段发生接触,进而导致短路,则加热系统电流和电压发生大幅度波动,熔断器或控温模块被烧损,烧结过程被迫终断,需要更换备件,既造成之前电耗的浪费,又使生产成本和维护费用大幅度升高。而且,加热体发生翘曲变形后,还会与炉膛内被加热的产品距离过近或接触,使产品局部温度过高,造成产品的废弃,直接造成废品率升高,生产成本升高。

4.申请号为201621216718.5的实用新型公开了一种楔形耐火砖和设有该楔形耐火砖的回转窑。该实用新型的楔形耐火砖包括楔形耐火砖本体,在所述楔形耐火砖本体的两个相对侧面分别设有弧形凹槽和与所述弧形凹槽匹配的弧形凸起,多个所述楔形耐火砖堆叠成环状并且设置在所述回转窑筒体的内壁上,每一楔形耐火砖的弧形凸起插设在与其相邻的楔形耐火砖的弧形凹槽中。但是,该实用新型主要是为了提高相邻楔形耐火砖之间的摩擦力和因弧形凹槽与弧形凸起结构产生的径向支撑力来阻止楔形耐火砖脱落,从而能够在一定程度上防止楔形耐火砖脱落,延长楔形耐火砖的使用寿命和更换周期,不能解决每两块耐火砖之间会形成散热缝隙,热量会通过散热缝隙发生辐射传导,导致炉膛内保温效果下降,以及使正对散热缝隙处的耐火棉受到高温辐射传导而融化,而在降温过程至又发生硬化,失去耐火棉保温和绝热的作用,会使高温烧结炉升温效率和保温效果进一步恶化的问题,也不能加热体会发生翘曲变形的问题。

技术实现要素:

5.本实用新型所要解决的技术问题是克服现有技术的不足之处,提供可以提高炉膛内保温效果,以及限制加热体发生翘曲变形范围的一种用于粉末冶金烧结成型高温烧结炉的耐火砖。

6.本实用新型采用的技术方案包括凸凹扇形耐火砖本体,该凸凹扇形耐火砖本体的左右两侧分别为左端面和右端面,在凸凹扇形耐火砖本体内侧中间位置设有等腰梯形豁口,在等腰梯形豁口左右两侧分别设置有半等腰梯形豁口,在凸凹扇形耐火砖本体的左端面设有弧形凹槽,在凸凹扇形耐火砖本体的右端面设有与弧形凹槽匹配的弧形凸起。

7.所述的等腰梯形豁口的开口宽度小于豁口内侧宽度。

8.所述凸凹扇形耐火砖本体的厚度为150mm~170mm。

9.与现有技术相比,本实用新型的有益效果是:

10.(1)由于弧形凹槽与弧形凸起匹配,可以阻挡热量通过散热缝隙直接散发,降低了散热速度,同时,外层保温棉也不会因为温度过高而发生融化和硬化,保证了耐火棉的保温和绝热的功能,从而有效地提高了保温效果。

11.(2)由于耐火砖内侧由原有开放式的u形豁口改进为收缩式的等腰梯形豁口,等腰梯形豁口的开口宽度小于豁口内侧宽度,且小于加热体的宽度,当加热体在高温段工作时发生翘曲变形后,变形后的加热体被限制在等腰梯形豁口内,这样相邻加热体不会发生接触导致的接触短路;加热体与炉膛内侧烧结产品之间也不会发生距离太近或接触而产生产品局部温度过高导致的废弃。

12.(3)由于本实用新型采用的凸凹的半圆型结构,弧形凹槽与弧形凸起匹配,形成互锁,使安装有了一个圆周方型的定位结构,安装方便,提高了安装效率和质量。

附图说明

13.图1是现有技术耐火砖的立体示意图,

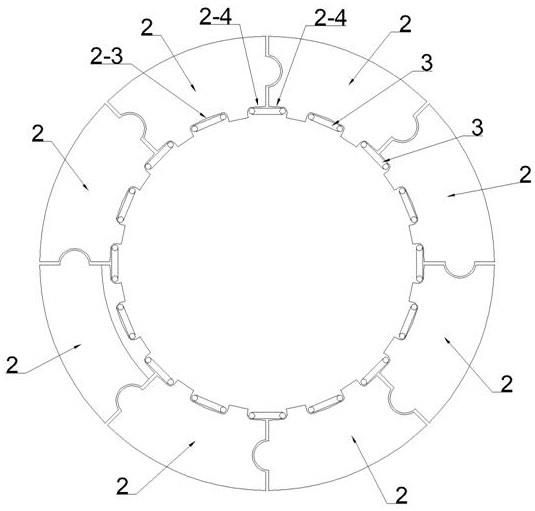

14.图2是本实用新型耐火砖的立体示意图,

15.图3是采用本实用新型耐火砖的俯视图;

16.图4是采用本实用新型耐火砖拼接结构示意图。

17.图中:

18.1.平面扇形耐火砖本体,

19.1-1.平面,1-2.u形豁口,1-3.半u形豁口,

20.2.凸凹扇形耐火砖本体,

21.2-1.左端面,2-2.右端面,

22.2-3.等腰梯形豁口,2-4.半等腰梯形豁口,

23.2-5.弧形凹槽,2-6.弧形凸起,

24.3.加热体。

具体实施方式

25.下面结合附图提供本者实用新型的具体实施方式。

26.如图1所示,现有技术用于高温烧结炉的耐火砖包括平面扇形耐火砖本体1,该平

面扇形耐火砖本体1的左右两侧端面均为平面1-1,在平面扇形耐火砖本体1的内侧中间位置设有u形豁口1-2,该u形豁口1-2为开放式豁口,u形豁口1-2的开口宽度与豁口内侧宽度一致,在u形豁口1-2左右两侧设置有半u形豁口1-3,使用时,相邻两块耐火砖的半u形豁口1-3组合成一个完整的u形豁口,在采用这种耐火砖拼接成圆形炉膛时,存在如背景技术所述的技术问题。

27.如图2和图3所示,本实用新型耐火砖采用的技术方案包括凸凹扇形耐火砖本体2,该凸凹扇形耐火砖本体的厚度为150 mm~170mm,凸凹扇形耐火砖本体2的左右两侧分别为左端面2-1和右端面2-2,在凸凹扇形耐火砖本体2内侧中间位置设有等腰梯形豁口2-3,该等腰梯形豁口2-3为收缩式豁口,等腰梯形豁口2-3的开口宽度小于豁口内侧宽度,在等腰梯形豁口2-3左右两侧设置有半等腰梯形豁口2-4,使用时,相邻两块耐火砖的半等腰梯形豁口2-4组合成一个完整的等腰梯形豁口,在凸凹扇形耐火砖本体2的左端面2-1设有弧形凹槽2-5,在凸凹扇形耐火砖本体2的右端面2-2设有与弧形凹槽2-5匹配的弧形凸起2-6。

28.如图4所示,使用时,由8块凸凹扇形耐火砖本体2拼接成圆形炉膛,每两块凸凹扇形耐火砖本体2之间留有2~6mm拼接间隙,并在拼接间隙之间填充耐火泥密封和连接,这样就构成一个完成的圆形炉膛;在若干个等腰梯形豁口2-3和相邻两块耐火砖的半等腰梯形豁口2-4组合成一个完整的等腰梯形豁口中分别放置加热体3;由于本实用新型采用的凸凹的半圆型结构,弧形凹槽2-5与弧形凸起2-6 匹配,形成互锁,首先,使安装有了一个圆周方型的定位结构,安装时很方便;其次,虽然凸凹扇形耐火砖也会在产品烧结时逐步发生收缩,使每两块耐火砖之间形成散热缝隙,但由于弧形凹槽2-5与弧形凸起2-6 匹配,可以阻挡热量直接通过散热缝隙的散发,降低了散热速度,同时,外层保温棉也不会因为温度过高而发生融化和硬化,保证了耐火棉的保温和绝热的功能,从而有效地提高了保温效果,使用时将加热体3从扇形耐火砖本体2的上端面由上而下进行安装,由于耐火砖内侧由原有开放式的u形豁口1-2改进为收缩式等腰梯形豁口2-3,豁口的开口宽度小于豁口内侧宽度,且小于加热体3的宽度,即等腰梯形豁口2-3的内侧宽度大于加热体3的宽度,而等腰梯形豁口2-3的外侧豁口宽度小于加热体3的宽度,当加热体3在高温段工作时发生翘曲变形后,变形后的加热体被限制在等腰梯形豁口2-3和相邻两块耐火砖的半等腰梯形豁口2-4组合成一个完整的等腰梯形豁口内,这样相邻加热体不会发生接触导致的接触短路;加热体与炉膛内侧烧结产品之间也不会发生距离太近或接触而产生产品局部温度过高导致的废弃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。