一种单片集成mems差压流量计及其制备方法

技术领域:

1.本发明属于微电子传感器技术领域,涉及一种单片集成mems差压流量计及其制备方法。

背景技术:

2.计量是工业生产的眼睛,流量作为工业生产过程的重要物理量,需要被精准的测量。尤其对于中、小流量的精确测量,市场对流量计的便携性、性价比和适用范围提出更高的需求。差压式流量计作为流量测量仪表家族中的一员,以其低成本和高精度的优势,成为流量测量领域应用最为广泛的一种流量计量仪表。根据检测件形式的不同,差压流量计可分为多个子类型流量计,其中多孔平衡流量计作为一种节能型仪表,与传统的孔板式流量计相比,能最大限度的将流场平衡调整成理想状态,在相同测量工况且不降低压差的情况下,造成的永久性压损较小。此外,该类型流量计对直管段要求低,具有较高的量程比和精度等级,常用于工业生产中的大型流量测量。

3.但现有的多孔平衡流量计存在整体尺寸较大,取压装置无法与多孔节流器集成,安装便携性较差等缺点。随着半导体工艺的快速发展,元器件的尺寸极大地被减小,成本大幅度下降,工艺集成度大大提高。将多孔平衡流量计与以mems技术为基础的差压传感器相集成,不仅降低了成本,提高了产品集成度和便携性,而且能保持多孔平衡流量计的原有优势,可应用于中小流量的测量,在包含智能家电的物联网中具有良好的应用前景。

技术实现要素:

4.本发明的目的是提供一种单片集成的mems差压流量计结构,该流量计将节流器与mems差压芯片集成为一体,具有体积小、成本低、易安装的特点。

5.本发明的另一个目的是提供所述单片集成mems差压流量计的制备方法。

6.本发明的技术解决方案:一种单片集成mems差压流量计,包括mems差压芯片,节流器和电极信号接口;其中mems差压芯片位于流量计整体结构的中心位置,包括应力感应薄膜,压阻式应力敏感电桥和应力腔,应力感应薄膜位于mems差压芯片的中心位置,电桥位于应力感应薄膜四周,电桥内电阻呈对称分布,应力感应薄膜下方为梯形应力腔;节流器与mems差压芯片为一体,在同一硅片上加工制备,节流器上有多个函数孔,分布在以mems差压芯片为中心的外圆周上,流体通过函数孔时,使节流器前后段产生应力差;电极信号接口位于流量计结构的两侧,用于应力信号的传输。

7.所述mems差压芯片、节流器和电极信号接口均在单晶硅上完成工艺制备。

8.本发明的一种单片集成的mems差压流量计,当流体通过时,节流器上的函数孔使节流器前后端产生应力差,位于中心位置的应力感应薄膜感应到应力变化,压阻式应力敏感电桥将应力变化转换为电压信号,并最终传送至电极信号接口。

9.单片集成mems差压流量计的制备方法,包括以下步骤:

10.1.在硅片背面光刻应力空腔;

11.2.将硅片正面机械减薄,形成应力感应薄膜;

12.3.在应力感应薄膜上层氧化生成sio2,光刻压阻图形;

13.4.离子注入,分别形成p-区,p 区和n 区;

14.5.硅片正面标记位置光刻,溅射金属腐蚀形成电极;

15.6.硅片正面标记位置刻蚀,形成函数孔;

16.7.划片。

17.本发明的优点和积极效果:

18.本发明的单片集成mems差压流量计,在同一硅片上同时实现了mems差压芯片、节流器、电极信号接口的设计及制备。与传统的差压流量计相比,既避免了mems差压芯片与节流器集成所带来的噪声和尺寸的影响,又有效利用了差压流量计原有的测量优势,使器件具有集成度高、成本低、体积小的特点。

附图说明

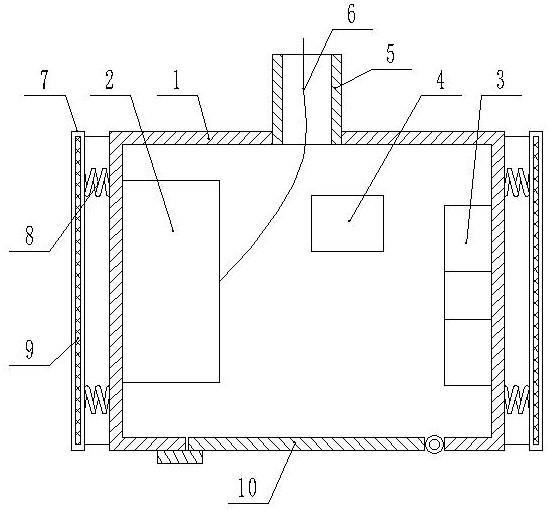

19.图1为本发明单片集成mems差压流量计的结构示意图。其中(a)为俯视图,(b)为图(a)中心轴剖面图。

20.图2(a)至(g)为本发明单片集成mems差压流量计的主要制备过程。

21.图中:

22.1-硅片,2-mems差压芯片,3-电极信号接口,4-节流器函数孔,5-应力感应薄膜,6-压阻式应力敏感电桥,7-应力腔

具体实施方式

23.实施例1:单片集成mems差压流量计结构

24.图1所示为单片集成mems差压流量计的结构示意图。包括mems差压芯片2,电极信号接口3和节流器函数孔4。mems差压芯片2,电极信号接口3和节流器函数孔4在同一个硅片1上加工制备。mems差压芯片2在流量计结构中心位置,由应力感应薄膜5,压阻式应力敏感电桥6和应力腔7组成。应力感应薄膜5位于mems差压芯片2中心位置,应力感应薄膜5下方为应力腔7,压阻式应力敏感电桥6分布在应力感应薄膜5周围。节流器函数孔4分布在mems差压芯片2外圆周上,用于产生应力差。电极信号接口3位于流量计结构的两侧。

25.实施例2:单片集成mems差压流量计的制备方法

26.图2所示为单片集成mems差压流量计的主要制备工艺。

27.1.在硅片背面,光刻应力空腔,如图2(a)所示;

28.2.将硅片正面机械减薄,形成应力感应薄膜,如图2(b)所示;

29.3.在应力感应薄膜上层氧化生成二氧化硅(sio2),光刻压阻图形,如图2(c)所示;

30.4.注入硼离子b ,做p-区;

31.5.干法去胶,进行第三次光刻,注入硼离子b ,做p 区;

32.6.常规去胶,第四次光刻,注入磷离子p-,做n 区,如图2(d)所示;

33.7.干法去胶,湿蚀刻sio2,热氧化,形成隔离层;

34.8.溅射金属al,厚度为1μm,如图2(e)所示;

35.9.光刻引线,腐蚀al,长钝化层,光刻形成电极,如图2(f)所示;

36.10.硅片正面标记位置刻蚀,形成函数孔,如图2(g)所示。

37.11.划片。

38.采用上述方法制备的单片集成mema差压流量计,具体的内部结构设计为:其中心位置为mems差压芯片2,节流器函数孔4分布在mems差压芯片2外圆周位置,电极信号接口3在流量计结构的两侧。mems差压芯片2内部包含应力感应薄膜5和压阻式应力敏感电桥6,应力腔7位于应力感应薄膜5下方。流量计信号流向为:上电后,当管道内流体流经单片集成mems差压流量计时,节流器函数孔4使其前后应力发生改变,应力感应薄膜5感应应力变化,压阻式应力敏感电桥6将应力变化转换为电压信号,输出至电极信号接口3。

技术特征:

1.一种单片集成mems差压流量计,包括mems差压芯片,节流器和电极信号接口;其中mems差压芯片包括应力感应薄膜,压阻式应力敏感电桥和应力腔,应力感应薄膜位于mems差压芯片的中心位置,压阻式应力敏感电桥位于应力感应薄膜四周,应力感应薄膜下方为应力腔。节流器函数孔分布在mems差压芯片外圆周上,用于产生应力差。电极信号接口位于流量计结构的两侧。2.权利要求1所述的一种单片集成mems差压流量计,其特征在于,所述的mems差压芯片,节流器和电极信号接口在同一硅片上设计及加工制备。3.权利要求1所述的一种单片集成mems差压流量计,其特征在于,所述mems差压芯片位于流量计整体结构的中心位置。4.权利要求1所述的一种单片集成mems差压流量计,其特征在于,所述压阻式应力敏感电桥内电阻对称分布。5.权利要求1所述的一种单片集成mems差压流量计,其特征在于,所述应力腔,结构为梯型,使应力集中于应力感应薄膜上。6.权利要求1所述的一种单片集成mems差压流量计,其特征在于,所述节流器函数孔分布在以mems差压芯片为中心的外圆周上,节流器函数孔数量根据应用环境要求,数量应大于或等于2个。7.权利要求1所述的一种单片集成mems差压流量计,其特征在于,所述mems差压芯片与电极信号接口通过金属连接,用于信号传输。8.权利要求1所述的单片集成mems差压流量计的制备方法,依次包括以下步骤:(1)在硅片背面光刻、刻蚀应力腔;(2)将硅片正面机械减薄,形成应力感应薄膜;(3)在应力感应薄膜上层氧化生成sio2,光刻压阻图形;(4)离子注入,分别形成p-区,p 区和n 区;(5)硅片正面标记位置光刻,溅射金属腐蚀形成电极;(6)硅片正面标记位置刻蚀,形成函数孔;(7)划片。9.权利要求8所述的单片集成mems差压流量计的制备方法,其特征在于,所述步骤(2)将硅片机械减薄,形成的应力感应薄膜厚度为百纳米级。

技术总结

本发明提供了一种单片集成MEMS差压流量计及其制备方法。本发明的单片集成MEMS差压流量计包括:MEMS差压芯片,节流器和电极信号接口,其中MEMS差压芯片的内部集成应力感应薄膜,压阻式应力敏感电桥和应力腔;节流器与MEMS差压芯片为一体,节流器上分布有多个函数孔,流体通过函数孔时,使节流器前后段产生应力差。本发明的单片集成MEMS差压流量计,在同一硅片上同时实现了MEMS差压芯片、节流器、电极信号接口的设计及制备,与传统的差压流量计相比,既避免了MEMS差压芯片与节流器集成所带来的噪声和尺寸的影响,又有效利用了差压流量计原有的测量优势,使器件具有集成度高、成本低、体积小的特点。体积小的特点。体积小的特点。

技术研发人员:张威 赵晓东 周浩楠

受保护的技术使用者:北京智芯传感科技有限公司

技术研发日:2021.12.09

技术公布日:2022/3/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。