1.本发明属于焊缝检测技术领域,尤其涉及一种奥氏体不锈钢管对接环焊缝超声波检测装置及方法。

背景技术:

2.目前:奥氏体不锈钢厚壁管道已经被应用于核工业和石油化工行业等重要领域。但奥氏体不锈钢管道焊缝在高温、高压、临氢及h2s等环境下工作时,其结构容易被破坏。奥氏体不锈钢焊缝品粒粗大且各向异性的奥氏体组织,常规超声波检测在奥氏体不锈钢焊缝内传播时将发生频散、衰减增大、波束偏移等现象,增加了检测难度。

3.通过上述分析,现有技术存在的问题及缺陷为:

4.常规超声波检测在奥氏体不锈钢焊缝内传播时将发生频散、衰减增大、波束偏移等现象,增加了检测难度。

技术实现要素:

5.针对现有技术存在的问题,本发明提供了一种奥氏体不锈钢管对接环焊缝超声波检测装置及方法。

6.本发明是这样实现的,一种奥氏体不锈钢管对接环焊缝超声波检测装置包括:

7.双面阵相控阵探头,用于对奥氏体厚壁对接焊缝的缺陷进行检测;

8.所述双面阵相控阵探头包括有楔块,所述楔块的倾斜面贴敷有两面超声晶片。

9.本发明的另一目的在于提供一种奥氏体不锈钢管对接环焊缝超声波检测方法,所述奥氏体不锈钢管对接环焊缝超声波检测方法包括:

10.1)civa超声相控阵软件仿真:采用civa仿真软件中的超声模块对奥氏体不锈钢试块进行声场模拟与缺陷响应,计算出最佳探头参数与最佳检测工艺;

11.2)比对试块检测:选取对比试块,采用ciav仿真结果的探头参数和检测工艺对对比试块进行检测;

12.3)模拟试板检测:采用双面阵相控阵探头对不同厚度的奥氏体不锈钢模拟试板进行检测。

13.进一步,步骤1)中,所述最佳探头参数与最佳检测工艺的计算方式为:

14.采用仿真软件,设定检测工艺参数;

15.通过商业软件建模并计算,多次采用不同的参数计算;

16.对不同参数的计算结果进行比较,确定检测效果最佳的工艺参数。

17.进一步,所述检测工艺参数包括:检测频率、检测位置、覆盖角度和晶片大小。

18.进一步,步骤3)中,对模拟试板的检测方法包括:采用双面双侧进行扫查,采用拉线式编码器进行记录,对缺陷长度、深度、高度进行测量。

19.结合上述的所有技术方案,本发明所具备的优点及积极效果为:本发明针对炼油加氢裂化装置中的不锈钢厚壁管道,提出一套检测效率高、信噪比高的超声相控阵检测工

艺,以弥补普通超声波和射线检测在奥氏体厚壁管道对接焊缝检测中出现的各种局限性。

20.本发明采用双面阵探头对60mm和40mm厚奥氏体不锈钢模拟试板进行检测,与普通相控检测数据(非双面阵的)相比,缺陷检出率高且信噪比高,缺陷长度定量与射线检测结果吻合性高。因此采用双面阵相控阵探头检测奥氏体厚壁对接焊缝具有较高的缺陷检出率,且信噪比较高,缺陷长高深定量和定位较为准确。对于含缺陷的奥氏体不锈钢厚壁对接焊缝管线或者设备的合于使用评价提供一定的数据支撑。

附图说明

21.为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例中所需要使用的附图做简单的介绍,显而易见地,下面所描述的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下还可以根据这些附图获得其他的附图。

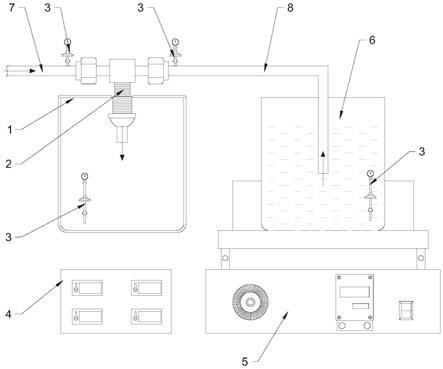

22.图1是本发明实施例提供的奥氏体不锈钢管对接环焊缝超声波检测装置的结构示意图。

23.图2是本发明实施例提供的奥氏体不锈钢管对接环焊缝超声波检测方法流程图。

具体实施方式

24.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

25.针对现有技术存在的问题,本发明提供了一种奥氏体不锈钢管对接环焊缝超声波检测装置及方法,下面结合附图对本发明作详细的描述。

26.如图1所示,本发明实施例提供的奥氏体不锈钢管对接环焊缝超声波检测装置包括:

27.双面阵相控阵探头,用于对奥氏体厚壁对接焊缝的缺陷进行检测;

28.所述双面阵相控阵探头包括有楔块,所述楔块的倾斜面贴敷有两面超声晶片。

29.如图2所示,本发明实施例提供的奥氏体不锈钢管对接环焊缝超声波检测方法包括:

30.s101,civa超声相控阵软件仿真:采用civa仿真软件中的超声模块对奥氏体不锈钢试块进行声场模拟与缺陷响应,计算出最佳探头参数与最佳检测工艺;

31.s102,比对试块检测:选取对比试块,采用ciav仿真结果的探头参数和检测工艺对对比试块进行检测;

32.s103,模拟试板检测:采用双面阵相控阵探头对不同厚度的奥氏体不锈钢模拟试板进行检测。

33.本发明实施例针对奥氏体不锈钢厚壁对接焊缝管道内部缺陷检测的难点,为优化检测工艺和辅助超声信号分析,采用civa仿真软件中的超声模块对80mm厚奥氏体不锈钢试块进行了声场模拟与缺陷响应,计算出最佳探头参数与最佳检测工艺。选取nb/t47013.3《承压设备无损检测第3部分:超声检测》附录i中的奥氏体不锈钢对接接头3号对比试块,采用ciav仿真结果的探头参数和检测工艺进行对比试块检测。发现civa软件仿真试验的结果

与对比试块试验结果吻合性较高。

34.对3号对比试块的检测过程如下:采用与仿真计算相一致的检测工艺(探头型号、频率、检测速度、检测位置、覆盖角度等),将仪器设备设置好后,沿着试块表面按一定路径进行行走,在行走过程中,设备会对检测信号进行采集,行走完毕后,就会看到检测数据,并进行分析。

35.以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,都应涵盖在本发明的保护范围之内。

技术特征:

1.一种奥氏体不锈钢管对接环焊缝超声波检测装置,其特征在于,所述奥氏体不锈钢管对接环焊缝超声波检测装置包括:双面阵相控阵探头,用于对奥氏体厚壁对接焊缝的缺陷进行检测;所述双面阵相控阵探头包括有楔块,所述楔块的倾斜面贴敷有两面超声晶片。2.一种如权利要求1所述的奥氏体不锈钢管对接环焊缝超声波检测装置的奥氏体不锈钢管对接环焊缝超声波检测方法,其特征在于,所述奥氏体不锈钢管对接环焊缝超声波检测方法包括:1)civa超声相控阵软件仿真:采用civa仿真软件中的超声模块对奥氏体不锈钢试块进行声场模拟与缺陷响应,计算出最佳探头参数与最佳检测工艺;2)比对试块检测:选取对比试块,采用ciav仿真结果的探头参数和检测工艺对对比试块进行检测;3)模拟试板检测:采用双面阵相控阵探头对不同厚度的奥氏体不锈钢模拟试板进行检测。3.如权利要求2所述的奥氏体不锈钢管对接环焊缝超声波检测方法,其特征在于,步骤1)中,所述最佳探头参数与最佳检测工艺的计算方式为:采用仿真软件,设定检测工艺参数;通过商业软件建模并计算,多次采用不同的参数计算;对不同参数的计算结果进行比较,确定检测效果最佳的工艺参数。4.如权利要求3所述的奥氏体不锈钢管对接环焊缝超声波检测方法,其特征在于,所述检测工艺参数包括:检测频率、检测位置、覆盖角度和晶片大小。5.如权利要求2所述的奥氏体不锈钢管对接环焊缝超声波检测方法,其特征在于,步骤3)中,对模拟试板的检测方法包括:采用双面双侧进行扫查,采用拉线式编码器进行记录,对缺陷长度、深度、高度进行测量。

技术总结

本发明属于焊缝检测技术领域,公开了一种奥氏体不锈钢管对接环焊缝超声波检测装置及方法,包括用于对奥氏体厚壁对接焊缝的缺陷进行检测的双面阵相控阵探头,双面阵相控阵探头包括有楔块,所述楔块的倾斜面贴敷有两面超声晶片。本发明采用双面阵探头对60mm和40mm厚奥氏体不锈钢模拟试板进行检测,与普通相控检测数据相比,缺陷检出率高且信噪比高,缺陷长度定量与射线检测结果吻合性高;采用双面阵相控阵探头检测奥氏体厚壁对接焊缝具有较高的缺陷检出率,且信噪比较高,缺陷长高深定量和定位较为准确;对于含缺陷的奥氏体不锈钢厚壁对接焊缝管线或者设备的合于使用评价提供一定的数据支撑。的数据支撑。的数据支撑。

技术研发人员:张子健 王红源

受保护的技术使用者:王红源

技术研发日:2021.11.29

技术公布日:2022/3/18

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。