1.本发明涉及碳材料制备技术领域,尤其涉及一种复合型纳米碳材料的制备方法及复合型纳米材料。

背景技术:

2.碳纳米复合材料是理想的电极材料、复合材料、光导材料、磁性材料、吸附材料;可以被广泛应用于航空航天、电动车和智能制造等领域。碳纳米管和碳黑都以其独特的形貌和化学物理特性被广泛运用作为优良的导电材料。碳纳米管上碳原子经sp2杂化形成c=c共价键并形成大范围的离域π键,由于共轭效应显著,碳纳米管具有独特优异的导电导热耐腐蚀性质,化学性质稳定,热稳定性强且具有良好的吸附特性。碳黑以球状小颗粒构成,制造成本低廉,是广泛运用的导电材料。结合两种碳纳米材料的特性,设计更为理想的复合型碳纳米材料,构建点线结合的导电网络在运用过程中具有极其重要的价值。

3.目前,碳纳米管和碳黑的复合材料基本采用物理混合的方法(申请号:cn200710048028)。其中,为了改善碳纳米管难分散的问题,碳纳米管和碳黑基本先分别配置成浆料,再以浆料的形式进行简单的机械混合(composites part b:engineering,161,169-182)。但是,这样制备的碳纳米管和碳黑的复合材料,难以实现两种碳纳米材料充分均匀混合,并且以物理形式的连接很难形成两种碳纳米材料间的相互接触。因此,由碳纳米管和碳黑的协同作用而构建的点线网络特性被大大减弱。

4.此外,目前制备碳纳米管的方法主要利用传统的气相沉积法(热裂解),以烷烃类气体为原料进行碳纳米管的制备(申请号cn201510549461,cn00112788,cn202010315883,cn201010586433)。该方法以金属为催化剂,只能以烷烃类物质为碳源,制备单一的碳纳米管。该方法生产的碳纳米管极易团聚,几乎不溶于任何有机溶剂,与其他物质的浸润性差,因而在使用过程中无法均匀分散,这严重限制了其在各个领域中的应用。此外,传统的气相沉积法对碳源选择有限,基本使用烷烃类气体为原料,而对于利用固态和液态的烷烃类为碳源则容易产生不确定的副产物,无法实现有效的碳纳米管的制备。专利cn104787747a公开了一种微波热解生物质和/或含碳有机废弃物制备多壁碳纳米管的方法,但是该热解方法制备的多壁碳纳米管,管径范围大,产率低,难以控制碳纳米管的生长。所制备的碳纳米管性能和实际运用空间有限。

技术实现要素:

5.为了避免现有技术的不足,本发明设计了一种提高纳米碳材料中碳纳米管的产率、纯度和质量并改善碳纳米管分体的分线性的复合型纳米碳材料的制备方法及复合型纳米材料,以解决现有技术中纳米碳材料的生产效率低且构建的导电网络差的问题。

6.为实现上述目的,本发明提供一种复合型纳米碳材料的制备方法,包括:

7.制备催化剂;

8.将原料与催化剂混合配置形成物料;

9.将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3;

10.其中,每段微波处理中的微波功率均大于或等于前一段微波处理中的微波功率。

11.作为一种实施例,在所述制备催化剂中,还包括:

12.将碳黑和金属的前驱体混合后,按预设方法使金属担载于碳黑上,并获得粉末状产物;

13.将粉末状产物在还原性气体环境和第一预设温度的条件下进行还原处理,并在还原处理后得到催化剂。

14.作为一种实施例,在所述将碳黑和金属的前驱体混合后,按预设方法使金属担载于碳黑上,并获得粉末状产物中,还包括:

15.将碳黑和金属的前驱体在蒸馏水里混合形成悬浊液;

16.将悬浊液搅拌后进行干燥,并将干燥后的产物研磨;

17.在惰性气体环境和第二预设温度的条件下,对研磨后的产物煅烧第一预设时间得到粉末状产物。

18.作为一种实施例,在所述将碳黑和金属的前驱体混合后,按预设方法使金属担载于碳黑上,并获得粉末状产物中,还包括:

19.将碳黑和金属的前驱体在蒸馏水里混合形成悬浊液;

20.将悬浊液滴入到碱性溶液中,然后将沉淀物干燥后研磨获得粉末状产物。

21.作为一种实施例,在所述将悬浊液滴入到碱性溶液中,然后将沉淀物干燥后研磨获得粉末状产物中,还包括:

22.碱性溶液的温度范围为40℃至100℃。

23.作为一种实施例,在所述将碳黑和金属的前驱体混合后,按预设方法使金属担载于碳黑上,并获得粉末状产物中,还包括:

24.向混合后的碳黑和金属的前驱体中加入柠檬酸和蒸馏水,并研磨形成粘稠浆料;

25.将粘稠浆料在惰性气体环境和第三预设温度的条件下焙烧,在焙烧后获得粉末状产物。

26.作为一种实施例,在所述向混合后的碳黑和金属的前驱体中加入柠檬酸和蒸馏水,并研磨形成粘稠浆料中,还包括:

27.所述柠檬酸的质量与混合后的碳黑和金属的前驱体的质量的比值范围为0.1:1至0.5:1。

28.作为一种实施例,在所述将粉末状产物在还原性气体和第一预设温度的条件下进行还原处理,并在还原处理后得到催化剂中,还包括:

29.所述还原性气体环境中的气体包括氩氢混合气。

30.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

31.在每段微波处理之前均采用惰性气体进行吹扫;或,每段微波处理均处于惰性气体环境中;或,每段微波处理均在标准大气压、氧气含量低于5000ppm的环境下进行。

32.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

33.所述微波处理的微波功率大于或等于200w。

34.作为一种实施例,n=3,且包括第一段微波处理、第二段微波处理和第三段微波处理;

35.第二段微波处理的微波功率为第一段微波处理的微波功率的120%至140%;

36.第三段微波处理的微波功率为第二段微波处理的微波功率的145%至165%。

37.作为一种实施例,第一段微波处理的微波功率范围为200w至8000w;

38.第二段微波处理的微波功率为第一段微波处理的微波功率的125%至135%;

39.第三段微波处理的微波功率为第二段微波处理的微波功率的145%至155%。

40.作为一种实施例,第一段微波处理的微波功率范围为500w至2000w,第二段微波处理的微波功率范围为1000w至3000w,第三段微波处理的微波功率范围为1500w至4500w。

41.作为一种实施例,在将原料与催化剂混合配置形成物料中,还包括:

42.原料与催化剂的质量比的比值范围为1:1至5:1。

43.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

44.在第二段微波处理至第n段微波处理中,每段微波处理之前加入的原料的质量与前一段微波处理的产物的质量比的比值范围为0.2:1至10:1。

45.作为一种实施例,n=3,且包括第一段微波处理、第二段微波处理和第三段微波处理;

46.在第二段微波处理中,加入原料的质量与第一段微波处理后的产物的质量的比值范围为0.5:1至2:1;

47.在第三段微波处理中,加入原料的质量与第二段微波处理后的产物的质量的比值范围为0.2:1至1:1。

48.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

49.每段微波处理的持续时间的数值范围为5min至30min。

50.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

51.n>3,且n段微波处理至少包括第一段微波处理、第二段微波处理和第三段微波处理;

52.第一段微波处理的持续时间为5min至20min;

53.第二段微波处理的持续时间为10min至20min;

54.第三段微波处理的持续时间为5min至15min;

55.在第四段微波处理至第n段微波处理中,每段微波处理的持续时间均为5min至10min。

56.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

57.n段微波处理至少包括第一段微波处理、第二段微波处理和第三段微波处理;

58.至少重复一次第三段微波处理。

59.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理

至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

60.n段微波处理至少包括第一段微波处理、第二段微波处理和第三段微波处理;

61.第一段微波处理的微波功率为500w至2000w,持续时间为5min至20min;

62.第二段微波处理的微波功率为1000w至3000w,持续时间为10min至20min;

63.第三段微波处理的微波功率为1500w至4500w,持续时间为5min至15min。

64.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

65.每段微波处理包括至少一级微波处理工序,且当微波处理工序为至少两级时,每级微波处理工序中的微波功率均大于或等于前一段微波处理工序中的微波功率。

66.作为一种实施例,所述惰性气体环境中的气体包括氮气、氢气、氩气等一种或几种。

67.作为一种实施例,所述碳黑包括乙炔黑、sp导电剂或科琴黑中的一种或几种。

68.作为一种实施例,所述金属包括锂,铝,钛、钒、铬、锰、铁、钴、镍、铜、锌、锆、铌、钼,钨,金,银,铂,钌和钯中的至少一种或几种。

69.作为一种实施例,所述前驱体包括硝酸盐、氯酸盐、有机金属化合物中的一种或几种。

70.作为一种实施例,所述原料包括碳链聚合物。

71.作为一种实施例,所述原料包括塑料、化学纤维、轮胎、医疗废弃物、生物质、生活垃圾中的一种或几种。

72.作为一种实施例,每段微波处理中的微波功率为2.45ghz或915mhz。

73.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3之后,还包括:

74.对最后一段微波处理的产物进行提纯。

75.作为一种实施例,在所述对最后一段微波处理的产物进行提纯中,还包括:

76.使用酸性液体对最后一段微波处理的产物进行多次酸洗;

77.对酸洗后得到的产物使用蒸馏水进行多次清洗;

78.干燥清洗后得到的产物。

79.作为一种实施例,在所述使用酸性液体对最后一段微波处理的产物进行多次酸洗中,还包括:

80.酸性液体包括硝酸、硫酸或盐酸中的一种;

81.和/或,酸性液体的浓度大于或等于5.0m;

82.和/或,酸洗的次数范围为5次至20次。

83.作为一种实施例,在所述干燥清洗后得到的产物中,还包括:

84.将清洗后得到的产物在微波下干燥预设时间段。

85.作为一种实施例,在所述对最后一段微波处理的产物进行提纯中,还包括:

86.在无氧且温度大于或等于1800℃的环境下,对最后一段微波处理的产物高温熔融处理30min至60min。

87.本发明的另一方面提供了一种复合型纳米碳材料,应用上述的复合型纳米材料的制备方法获得。

88.作为一种实施例,所述复合型纳米碳材料包括碳黑和碳纳米管,且所述碳纳米管的含量和所述碳黑的含量的比值范围为1:1至60:1。

89.作为一种实施例,所述复合型纳米碳材料包括多壁碳纳米管,所述多壁碳纳米管的直径范围为5nm至20nm。

90.本发明提供的复合型纳米碳材料的制备方法及复合型纳米材料,采用碳黑作为基底,并通过担载的金属实现碳纳米管的原位生长,最终制取碳纳米管和碳黑的复合型纳米碳材料,有效改善碳纳米管粉体本身的分散性,改善制备碳纳米管过程中存在的团聚现象,并构建点线结合的良好的导电网络,而且采用多段式梯度功率的微波处理,采用梯度功率的微波处理和流程,并按需调节每段微波处理的成分配比,各段微波处理可很好地衔接和配合作用,显著提高了碳纳米管的产率、纯度和质量并使碳纳米管有效分散在碳黑颗粒中,并且制备得到的多壁碳纳米管的平均直径为5nm~30nm,纯度可达到90%以上,多壁碳纳米管的产率可达70%以上,而且本制备方法无二次污染,符合污染排放的要求,在制备过程中产生富含氢气、甲烷等气体的可燃气体,可用于燃烧发电产热或循环再利用供给微波反应器,再经烟气处理系统(降温、除尘、脱硫脱硝等工艺)处理后进行排放,极大地提高了资源利用率。

附图说明

91.此处附图示出符合本发明的实施例,与说明书一起用于解释本公开。对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

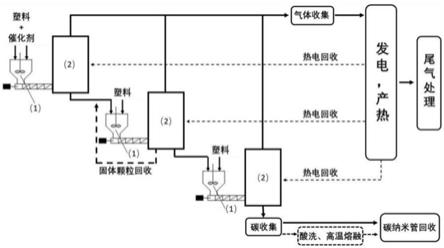

92.图1为本发明实施例的制备方法的工艺流程示意图,其中,(1)为微波反应器(反应炉);

93.图2为本发明实施例一中制备的复合型纳米碳材料的热重分析图;

94.图3为本发明实施例一中制备的复合型纳米碳材料的扫描电镜图;

95.图4为本发明实施例一中制备的复合型纳米碳材料里所含碳纳米管的投射电镜图;

96.图5为本发明实施例二中制备的复合型纳米碳材料的扫描电镜图;

97.图6为本发明实施例五中制备的复合型纳米碳材料里所含碳纳米管的透射电镜图;

98.图7为本发明对比例中制备的复合型纳米碳材料的热重分析图;

99.图8为本发明对比例中制备的碳纳米管的透射电镜图。

具体实施方式

100.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用于解释本发明,并不用于限定本发明。

101.经过发明人的研究发现,现有的制取纳米碳材料的催化剂无法应用于微波处理中,而微波催化在材料制备中越来越多的运用,对于具有复杂结构的塑料等碳链聚合物类物质,简单的一步微波处理较难实现高产率的纳米碳材料制备,而且微波功率对于纳米碳材料的产率、纯度和质量存在较大影响,采用等功率的多步微波处理纳米碳材料的产率提

高也十分有限,而且,高功率的多步微波处理还容易导致纳米碳材料的纯度或质量受到不利影响,因此,本发明提供了一种如图1至图6所示的复合型纳米碳材料的制备方法及复合型纳米材料,包括:制备催化剂;将原料与催化剂混合配置形成物料;将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3;其中,每段微波处理中的微波功率均大于或等于前一段微波处理中的微波功率。

102.通过多段式微波处理,采用梯度功率的微波处理和流程,并按需调节每段微波处理的成分配比,各段微波处理可很好地衔接和配合作用,显著提高了碳纳米管的产率、纯度和质量并使碳纳米管有效分散在碳黑颗粒中,并且制备得到的多壁碳纳米管的平均直径为5nm~30nm,纯度可达到90%以上,多壁碳纳米管的产率可达70%以上。

103.其中,对原料和催化剂进行混合时,可以采用任何适合的机械物理混合方式,如搅拌、研磨、粉碎等。优选的,混合时间为3mim至15分钟。

104.优选的,在第一段微波处理前,先对原料进行粉碎。粉碎后的原料的粒径小于5cm,优选为小于1cm。

105.以三段微波处理为例,在催化剂的介导下,微波对碳链聚合物等原料进行连续反复的催化碳化分解,其中,第一段微波处理中,催化剂在微波的作用下活化,并初步催化分解原料形成复合型纳米碳材料生长的基底;第二段微波处理主要为复合型纳米碳材料的生长积累过程,原料在微波和催化剂的共同作用下大量催化分解,在第一段处理负载形成的碳单质基底上继续沉淀生长,生成复合型纳米碳材料;第三段微波处理主要为碳复合型纳米碳材料的固化过程,在高功率微波和高温作用下,使第二段微波处理产生的复合型纳米碳材料固化,并将无定形碳转化为复合型纳米碳材料。三段式微波处理工艺中,各段处理能够很好地衔接、配合作用,共同促进复合型纳米碳材料的产生。

106.具体的,在所述制备催化剂中,还包括:将碳黑和金属的前驱体混合后,按预设方法使金属担载于碳黑上,并获得粉末状产物;将粉末状产物在还原性气体环境和第一预设温度的条件下进行还原处理,并在还原处理后得到催化剂。

107.通过将碳黑作为载体,并通过预设方法将金属担载到碳黑上,并对获得的粉末状产物进行还原处理得到可以应用于微波处理的催化剂,克服了现有技术中的催化剂无法应用于微波处理的问题,应用前述制备方法获得的催化剂具有良好的吸波性能,在微波作用下催化剂温度不低于200℃,且具有优良的催化性能,制备工艺简单、低成本。

108.优选的,金属的前驱体与碳黑的质量比的比值范围为0.1:1至9:1。

109.其中,金属的前驱体的粒径小于50μm。

110.作为一种实施例,采用浸渍法对碳黑和金属的前驱体进行处理,具体为在所述将碳黑和金属的前驱体混合后,按预设方法使金属担载于碳黑上,并获得粉末状产物中,还包括:将碳黑和金属的前驱体在蒸馏水里混合形成悬浊液;将悬浊液搅拌后进行干燥,并将干燥后的产物研磨;在惰性气体环境和第二预设温度的条件下,对研磨后的产物煅烧第一预设时间得到粉末状产物。

111.其中在对悬浊液进行干燥时,采用烘箱进行干燥。

112.特别的,在所述在惰性气体环境和第二预设温度的条件下,对研磨后的产物煅烧第一预设时间得到粉末状产物中,还包括:所述第二预设温度的数值范围为340℃至450℃,

优选为340℃至370℃,特别是350℃或360℃。

113.特别的,所述第一预设时间的数值范围为1小时至8小时,优选为3小时或6小时。

114.作为一种实施例,采用共沉淀法对碳黑和金属的前驱体进行处理,具体为在所述将碳黑和金属的前驱体混合后,按预设方法使金属担载于碳黑上,并获得粉末状产物中,还包括:将碳黑和金属的前驱体在蒸馏水里混合形成悬浊液;将悬浊液滴入到碱性溶液中,然后将沉淀物干燥后研磨获得粉末状产物。

115.其中根据沉淀物的状态,可选的对沉淀物进行过滤、洗涤、干燥、粉碎后进行研磨。

116.特别的,在所述将悬浊液滴入到碱性溶液中,然后将沉淀物干燥后研磨获得粉末状产物中,还包括:将氢氧化钠和碳酸钠按第二预设比例溶于蒸馏水中制成碱性溶液。

117.具体的,所述第二预设比例包括摩尔比,且摩尔比的比值范围为1:1至5:1。优选为3:1。也即将氢氧化钠和碳酸钠按照3:1混合溶于100ml蒸馏水中。

118.特别的,在所述将悬浊液滴入到碱性溶液中,然后将沉淀物干燥后研磨获得粉末状产物中,还包括:碱性溶液的温度范围为40℃至100℃,优选为70℃。

119.可选的,在所述将悬浊液滴入到碱性溶液中,然后将沉淀物干燥后研磨获得粉末状产物中,还包括:对沉淀物用蒸馏水进行至少三次洗涤后进行干燥。

120.作为一种实施例,采用燃烧法对碳黑和金属的前驱体进行处理,具体为在所述将碳黑和金属的前驱体混合后,按预设方法使金属担载于碳黑上,并获得粉末状产物中,还包括:向混合后的碳黑和金属的前驱体中加入柠檬酸和蒸馏水,并研磨形成粘稠浆料;将粘稠浆料在惰性气体环境和第三预设温度的条件下焙烧,在焙烧后获得粉末状产物。

121.其中在加入柠檬酸和蒸馏水时,先将碳黑和金属的前驱体在少量蒸馏水中充分混合,然后在加入柠檬酸进行充分混合研磨形成粘稠浆料。

122.具体的,在所述向混合后的碳黑和金属的前驱体中加入柠檬酸和蒸馏水,并研磨形成粘稠浆料中,还包括:所述柠檬酸的质量与混合后的碳黑和金属的前驱体的质量的比值范围为0.1:1至0.5:1,优选为0.3:1。

123.特别的,在所述将粘稠浆料在惰性气体环境和第三预设温度的条件下焙烧,在焙烧后获得粉末状产物中,还包括:所述第三预设温度的数值范围为350℃至450℃,优选为350℃。

124.特别的,焙烧的持续时间范围为1小时至6小时,优选为3小时。

125.作为一种实施例,在所述将粉末状产物在还原性气体和第一预设温度的条件下进行还原处理,并在还原处理后得到催化剂中,还包括:所述还原性气体环境中的气体包括氩氢混合气。

126.可选的,所述氩氢混合气中氢气的体积分数范围为4%至8%,优选为5%。

127.作为一种实施例,在所述将粉末状产物在还原性气体和第一预设温度的条件下进行还原处理,并在还原处理后得到催化剂中,还包括:所述还原性气体环境中的气体包括氢气。

128.特别的,所述第一预设温度的数值范围为550℃至850℃,优选为650℃。

129.作为一种实施例,在所述将粉末状产物在惰性气体环境和第一预设温度的条件下进行还原处理,并在还原处理后得到催化剂中,还包括:所述还原处理的持续时间的数值范围为3小时至9小时,优选为6小时。

130.优选的,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:在每段微波处理之前均采用惰性气体进行吹扫;或,每段微波处理均处于惰性气体环境中;或,每段微波处理均在标准大气压、氧气含量低于5000ppm的环境下进行。采用前述三种方式使用氮气、氩气等惰性气体作为载气,降低即将进行微波处理的半成品处的氧气含量,从而避免在微波处理过程中碳元素被氧化,从而保证复合型纳米碳材料的成本可靠。

131.其中,惰性气体包括氮气、氩气等。

132.进一步的,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:所述微波处理的微波功率大于或等于200w,从而保证微波功率能够满足每段微波处理的要求。优选的,所述微波处理的微波功率大于或等于500w。

133.可选的,n=3,且包括第一段微波处理、第二段微波处理和第三段微波处理;第二段微波处理的微波功率为第一段微波处理的微波功率的120%至140%;第三段微波处理的微波功率为第二段微波处理的微波功率的145%至165%。也即,三段微波处理中的微波功率逐渐增加,使原料能够在不同微波功率的条件下分别进行微波处理,使原料依次经过初步催化分解原料形成复合型纳米碳材料生长的基底、复合型纳米碳材料的生长积累过程(原料在微波和催化剂的共同作用下大量催化分解,在第一段处理负载形成的碳单质基底上继续沉淀生长,生成复合型纳米碳材料)和复合型纳米碳材料的固化过程(在高功率微波和高温作用下,使第二段微波处理产生的复合型纳米碳材料固化,并将无定形碳转化为复合型纳米碳材料),最终形成需要的复合型纳米碳材料。

134.更进一步的,第一段微波处理的微波功率范围为200w至8000w;第二段微波处理的微波功率为第一段微波处理的微波功率的125%至135%;第三段微波处理的微波功率为第二段微波处理的微波功率的145%至155%。

135.作为一种实施例,第一段微波处理的微波功率范围为500w至2000w,第二段微波处理的微波功率范围为1000w至3000w,第三段微波处理的微波功率范围为1500w至4500w。

136.作为一种实施例,在将原料与催化剂混合配置形成物料中,还包括:原料与催化剂的质量比的比值范围为1:1至5:1。

137.更进一步的,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:在第二段微波处理至第n段微波处理中,每段微波处理之前加入的原料的质量与前一段微波处理的产物的质量比的比值范围为0.2:1至10:1。

138.优选的,n=3,且包括第一段微波处理、第二段微波处理和第三段微波处理;在第二段微波处理中,加入原料的质量与第一段微波处理后的产物的质量的比值范围为0.5:1至2:1;在第三段微波处理中,加入原料的质量与第二段微波处理后的产物的质量的比值范围为0.2:1至1:1。

139.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:每段微波处理的持续时间的数值范围为5min至30min。

140.优选地,第一段微波处理的持续时间为5min至25min;第二段微波处理的持续时间

为10min至30min;第三段微波处理的持续时间为5min至30min。

141.可选的,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:n>3,且n段微波处理至少包括第一段微波处理、第二段微波处理和第三段微波处理;第一段微波处理的持续时间为5min至20min;第二段微波处理的持续时间为10min至20min;第三段微波处理的持续时间为5min至15min;在第四段微波处理至第n段微波处理中,每段微波处理的持续时间均为5min至10min。

142.在实际操作过程中,具体的持续时间可配合微波处理的功率设置以及原料的体积质量在上述范围调整,一般地,当微波处理的微波功率高时可适当缩短反应时间,微波处理的微波功率低可适当延长反应时间。

143.而且在发明人的研究过程中,对微波处理的催化剂进行优化中发现,一段微波处理时采用单一的过渡金属催化剂,并且在之后的微波处理时采用至少两种过渡金属催化剂复配使用,能够显著提高复合型纳米碳材料的产率和纯度。而且,通过调整各段微波处理使用的催化剂的类型(尤其是在后阶段的微波处理的催化剂类型),可改变产物的分子排布结构,进而改变产物中主要碳纳米材料的类型和含量,而且本领域技术人员知晓,催化剂在微波处理过程中极少消耗,因此,第一段微波处理的催化剂可在反应开始前加入,在后的微波处理的催化剂在相应的微波处理开始前补入。因此,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:在第二段微波处理至第n段微波处理中,至少一段微波处理中加入第二催化剂。

144.具体的,所述第二催化剂包括铁镍合金或铁镍化合物。当所述复合型纳米碳材料为多壁碳纳米管时,第二段微波处理采用铁基和镍催化剂配合使用,能够将反应方向导向多壁碳纳米管的合成,获得高纯度的多壁碳纳米管,且可保证较高的产率。

145.可选的,所述第二催化剂中的铁和镍的质量比的比值范围为4:1至100:1。优选的,铁和镍的质量比的比值范围为4:1至80:1。

146.所述第二催化剂中的铁和镍的质量比的比值范围为10:1至100:1。优选的,铁和镍的质量比的比值范围为10:1至80:1。采用上述配比的催化剂能够使得各种催化剂更好地配合作用,更有利于提高多壁碳纳米管的产率和纯度。

147.为更好地保证复合型纳米碳材料的产量,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:n段微波处理至少包括第一段微波处理、第二段微波处理和第三段微波处理;至少重复一次第三段微波处理。通过进行多次的第三段微波处理,从而能够多次加入原料以增加最终复合型纳米碳材料的产量。

148.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:n段微波处理至少包括第一段微波处理、第二段微波处理和第三段微波处理;第一段微波处理的微波功率为500w至2000w,持续时间为5min至20min;第二段微波处理的微波功率为1000w至3000w,持续时间为10min至20min;第三段微波处理的微波功率为1500w至4500w,持续时间为5min至30min。

149.作为一种实施例,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3中,还包括:

150.每段微波处理包括至少一级微波处理工序,且当微波处理工序为至少两级时,每级微波处理工序中的微波功率均大于或等于前一段微波处理工序中的微波功率。

151.需要说明的是,所述惰性气体环境中的气体包括氮气、氢气、氩气等一种或几种。

152.需要说明的是,所述碳黑包括乙炔黑、sp导电剂(super p)或科琴黑中的一种或几种。

153.需要说明的是,所述金属包括锂,铝,钛、钒、铬、锰、铁、钴、镍、铜、锌、锆、铌、钼,钨,金,银,铂,钌和钯中的至少一种或几种。

154.需要说明的是,所述前驱体包括硝酸盐、氯酸盐、有机金属化合物中的一种或几种。

155.作为一种实施例,所述原料包括碳链聚合物。

156.具体的,所述原料包括塑料、化学纤维、轮胎、医疗废弃物、生物质、生活垃圾中的一种或几种。其中,塑料可以为任何含碳链聚合物的塑料,包括但不限于聚乙烯、聚丙烯、聚苯乙烯等。

157.作为一种实施例,所述第二催化剂包括过渡金属或过渡金属的化合物。

158.具体的,所述催化剂包括铁或铁的化合物或碳化铁。

159.作为一种实施例,所述第二催化剂包括过渡金属或过渡金属的化合物。

160.所述催化剂的成分与所述第二催化剂的成分不同。

161.可选的,所述过渡金属包括钛、钒、铬、锰、铁、钴、镍、铜、锌、锆、铌、钼和钨中的一种或几种。

162.镍的化合物可为镍氧化合物;钼的化合物可为氧化钼或碳化钼;铬的化合物可为铬氧化合物或碳化铬。

163.为更好地保证催化剂吸收微波的效果,所述催化剂和/或第二催化剂的粒径小于0.5mm。优选的催化剂粒径为50nm~500μm。

164.作为一种实施例,每段微波处理中的微波功率为2.45ghz或915mhz。

165.为了进一步提高产物的纯度,在所述将配置后的物料进行n段微波处理,且在第二段微波处理至第n段微波处理中,每段微波处理之前均加入预设量的原料,n≥3之后,还包括:对最后一段微波处理的产物进行提纯。

166.作为一种可选的实施例,在所述对最后一段微波处理的产物进行提纯中,还包括:使用酸性液体对最后一段微波处理的产物进行多次酸洗;对酸洗后得到的产物使用蒸馏水进行多次清洗;干燥清洗后得到的产物。

167.作为一种实施例,在所述使用酸性液体对最后一段微波处理的产物进行多次酸洗中,还包括:酸性液体包括硝酸、硫酸或盐酸中的一种;和/或,酸性液体的浓度大于或等于5.0m;和/或,酸洗的次数范围为5次至20次。

168.作为一种实施例,在所述干燥清洗后得到的产物中,还包括:将清洗后得到的产物在微波下干燥预设时间段,优选为5min至10min。

169.作为一种实施例,在所述对最后一段微波处理的产物进行提纯中,还包括:在无氧且温度大于或等于1800℃的环境下,对最后一段微波处理的产物高温熔融处理30min至

60min。

170.本发明的另一方面提供了一种复合型纳米碳材料,应用上述的复合型纳米材料的制备方法获得。

171.作为一种实施例,所述复合型纳米碳材料包括碳黑和碳纳米管,且所述碳纳米管的含量和所述碳黑的含量的比值范围为1:1至60:1。

172.作为一种实施例,所述复合型纳米碳材料包括多壁碳纳米管,所述多壁碳纳米管的直径范围为5nm至20nm。(如图8所示能够明显的看出碳纳米管有明显的团聚现象)

173.以下实施例中所用的聚乙烯与聚丙烯塑料的碳含量约为86%,生物质的碳含量约为40%。

174.实施例1

175.以碳黑(super p)担载的铁系催化剂对聚乙烯塑料催化碳化制备多壁碳纳米管:

176.本实施例以碳黑(super p)为载体,经浸渍法将金属铁担载到碳黑上,铁的担载量为50%,最终获得的催化剂粉末铁和碳的质量比为1:1。

177.本实施例以聚乙烯为原料制备碳纳米管,经五段微波处理制备获得碳纳米管和碳黑的复合型碳纳米材料,本实施例的工艺流程示意图如图1所示,具体方法如下:

178.(1)把碳黑(super p)与铁的前驱体按需要的比例在蒸馏水里充分混合;在氩气的惰性气氛下,350摄氏度煅烧3小时;煅烧完成后,在5%h2/ar环境中对催化剂进行还原处理,还原处理条件为650摄氏度,6小时。最终收集到碳黑担载的铁催化剂的黑色粉末,最终获得的催化剂粉末铁和碳的质量比为1:1(以下称催化剂)。

179.(2)第一段微波处理:将20g聚乙烯塑料颗粒粉碎并与20g催化剂进行充分的物理机械混合;将混合后的样品投入一段微波反应器中,在氩气条件(100ml/min)下进行10分钟的吹扫;设定微波功率为500w,频率2.45ghz,反应10分钟。收集到固体产物32.2g。

180.(3)第二段微波处理:将第一段微波处理收集到的32.2g固体产物与30g粉碎的聚乙烯塑料混合;将充分混合后的样品投入二段微波反应器中,在氩气条件(100ml/min)下进行10分钟的吹扫;设定微波功率为500w,频率2.45ghz,反应5分钟(第一级微波处理工序);调整微波功率到1000w,再反应10分钟(第二级微波处理工序)。收集到固体产物47.2g。

181.(4)第三段微波处理:将第二段微波处理收集到的47.2g固体产物与20g粉碎的聚乙烯塑料混合;将充分混合后的样品投入三段微波反应器中,在氩气条件(100ml/min)下进行10分钟的吹扫;设定微波功率为500w,频率2.45ghz,反应5分钟(第一级微波处理工序);调整微波功率到1500w,再反应10分钟(第二级微波处理工序)。收集到固体产物57g。

182.(5)第四段微波处理:将前一段微波处理收集到的固体产物与20g粉碎的聚乙烯塑料混合;将充分混合后的样品投入微波反应器中,在氩气条件(100ml/min)下进行10分钟的吹扫;设定微波功率为500w,频率2.45ghz,反应3分钟(第一级微波处理工序);调整微波功率到2000w,再反应15分钟(第二级微波处理工序)。

183.(6)第五段微波处理:具体过程和第四段微波处理过程相同。最终收集到固体产物74g。

184.将微波处理收集到的固体产物取样分析;经检测,收集到的固体产物中碳纳米材料的含量为97.2%(图2),其中,按照金属氧化物残留2.8%计算,碳纳米管含量为:95.5%;碳黑含量为1.7%;碳纳米管与碳黑的比例约为56:1。制备的碳纳米管为多壁碳纳米管,直

径约为5-20nm(图3和图4)。

185.实施例2:

186.本实施例以碳黑(super p)为载体,经浸渍法将金属镍担载到碳黑上。

187.本实施例以聚乙烯为原料制备碳纳米管,具体方法如下:

188.(1)取49.55g硝酸镍溶于水中,再将10g碳黑(super p),经搅拌分散在硝酸镍溶液中形成悬浊液。干燥后,在惰性气氛下,350摄氏度煅烧3小时;煅烧完成后,在5%h2/ar环境中对样品进行还原处理,还原处理条件为650摄氏度,6小时,最终收集到碳黑担载的镍催化剂的黑色粉末。

189.(2)第一段微波处理:将收集到的19.89g镍-碳黑催化剂与20g聚乙烯,经物理机械混合后投入微波反应器中,用惰性气体对反应器进行10分钟吹扫之后;设定微波功率为500w进行催化分解反应,反应时间10分钟;

190.(3)第二段微波处理:将收集到的固体产物30.1g与30g聚乙烯颗粒进行再次机械物理混合,将混合物投入微波反应器中,经惰性气体吹扫10分钟后,设定微波功率为500w,反应5分钟(第一级微波处理工序);调整微波功率到1000w,再反应10分钟(第二级微波处理工序),收集到固体产物49.7g;

191.(4)第三段微波处理:再次将所收集的固体产物与25g聚乙烯混合之后,投入微波反应器中,在惰性气体吹扫10分钟之后,设定微波功率为500w,反应5分钟(第一级微波处理工序);调整微波功率到1500w,再反应10分钟(第二级微波处理工序),收集到固体产物62.7g。

192.(5)将所得产物用质量百分含量15%盐酸溶液进行反复3次酸洗,再用蒸馏水反复冲洗10次,除去镍催化剂颗粒,从而制得碳纳米管和碳黑得复合碳纳米材料(图5)。

193.实施例3:

194.本实施例以碳黑(super p)为载体,经浸渍法将金属钴担载到碳黑上。

195.本实施例以聚乙烯为原料制备碳纳米管,具体方法如下:

196.(1)取49.38g硝酸钴溶于水中,再将10g碳黑(super p),经搅拌分散在硝酸钴溶液中形成悬浊液。干燥后,在惰性气氛下,350摄氏度煅烧3小时;煅烧完成后,在5%h2/ar环境中对样品进行还原处理,还原处理条件为650摄氏度,6小时。最终收集到碳黑担载的钴催化剂的黑色粉末

197.(2)第一段微波处理:将收集到的20.5g钴-碳黑催化剂与20g聚乙烯,经物理机械混合后投入微波反应器中,用惰性气体对反应器进行10分钟吹扫之后;设定微波功率为500w进行催化分解反应,反应时间10分钟;

198.(3)第二段微波处理:将收集到的固体产物28.5g与30g聚乙烯颗粒进行再次机械物理混合,将混合物投入微波反应器中,经惰性气体吹扫10分钟后,设定微波功率为500w,反应5分钟(第一级微波处理工序);调整微波功率到1000w,再反应10分钟(第二级微波处理工序),收集到固体产物44.3g;

199.(4)第三段微波处理:再次将所收集的固体产物与20g聚乙烯混合之后,投入微波反应器中,在惰性气体吹扫10分钟之后,设定微波功率为500w,反应5分钟(第一级微波处理工序);调整微波功率到1500w,再反应10分钟(第二级微波处理工序),收集到固体产物56.1g。

200.(5)将所得产物用质量百分含量15%盐酸溶液进行反复3次酸洗,再用蒸馏水反复冲洗10次,除去钴催化剂颗粒,从而制得碳纳米管和碳黑得复合碳纳米材料。

201.实施例4:

202.本实施例以碳黑(super p)为载体,经浸渍法将金属铁和金属铝担载到碳黑上。

203.本实施例以聚乙烯为原料制备碳纳米管,具体方法如下:

204.(1)取64.93g硝酸铁和13.9g硝酸铝溶于水中,再将10g碳黑(super p),经搅拌分散在金属盐溶液中形成悬浊液。干燥后,在惰性气氛下,350摄氏度煅烧3小时;煅烧完成后,在5%h2/ar环境中对样品进行还原处理,还原处理条件为650摄氏度,6小时,最终收集到碳黑担载的铁和铝催化剂的黑色粉末。

205.(2)第一段微波处理:将收集到的19.5g铁铝-碳黑催化剂与20g聚乙烯,经物理机械混合后投入微波反应器中,用惰性气体对反应器进行10分钟吹扫之后;设定微波功率为500w进行催化分解反应,反应时间10分钟;

206.(3)第二段微波处理:将收集到的固体产物33.6g与30g聚乙烯颗粒进行再次机械物理混合,将混合物投入微波反应器中,经惰性气体吹扫10分钟后,设定微波功率为500w,反应5分钟(第一级微波处理工序);调整微波功率到1000w,再反应10分钟(第二级微波处理工序),收集到固体产物51.2g;

207.(4)第三段微波处理:再次将所收集的固体产物与25g聚乙烯混合之后,投入微波反应器中,在惰性气体吹扫10分钟之后,设定微波功率为500w,反应5分钟(第一级微波处理工序);调整微波功率到1500w,再反应10分钟(第二级微波处理工序),收集到固体产物63.6g。

208.(5)将所得产物用质量百分含量5%硝酸溶液进行反复3次酸洗,再用蒸馏水反复冲洗10次,除去铁和铝的催化剂颗粒,从而制得碳纳米管和碳黑得复合碳纳米材料。

209.实施例5:

210.本实施例以碳黑(super p)为载体,经浸渍法将金属铁和镍担载到碳黑上。

211.本实施例以聚乙烯为原料制备碳纳米管,具体方法如下:

212.(1)取36g硝酸铁和24.77g硝酸镍溶于水中,再将10g碳黑(super p),经搅拌分散在金属盐溶液中形成悬浊液。干燥后,在惰性气氛下,350摄氏度煅烧3小时;煅烧完成后,在5%h2/ar环境中对样品进行还原处理,还原处理条件为650摄氏度,6小时,最终收集到碳黑担载的铁和镍催化剂的黑色粉末。

213.(2)第一段微波处理:将收集到的21.4g铁镍-碳黑催化剂与20g聚乙烯,经物理机械混合后投入微波反应器中,用惰性气体对反应器进行10分钟吹扫之后;设定微波功率为750w进行催化分解反应,反应时间10分钟;

214.(3)第二段微波处理:将收集到的固体产物29.9g与30g聚乙烯颗粒进行再次机械物理混合,将混合物投入微波反应器中,经惰性气体吹扫10分钟后,设定微波功率为1000w,反应10分钟,收集到固体产物47.5g;

215.(4)第三段微波处理:再次将所收集的固体产物与25g聚乙烯混合之后,投入微波反应器中,在惰性气体吹扫10分钟之后,设定微波功率为1500w,反应15分钟,收集到固体产物59.5g。

216.(5)将所得产物用质量百分含量5%硝酸溶液进行反复3次酸洗,再用蒸馏水反复

冲洗10次,除去铁和镍的催化剂颗粒,从而制得碳纳米管和碳黑得复合碳纳米材料。其中所含的碳纳米管为多壁碳纳米管,直径约为5-20nm(图6)。

217.对比例

218.本对比例提供一种以传统热解方法以聚乙烯塑料为原料制备碳纳米管和碳黑复合碳纳米材料的方法,具体如下:

219.将20g聚乙烯塑料颗粒粉碎并与20g碳黑担载的铁催化剂(铁和碳的质量比为1:1)粉末进行充分的物理机械混合;将混合后的样品投入电加热反应器中,在氩气条件(100ml/min)下进行裂化反应;温度设置为800摄氏度,升温速率为20度/分钟;反应时间60分钟。降温后,收集到液体产物12.3g,固体产物23.8g。将固体产物与20g塑料再次进行充分的物理机械混合,重复上述热解反应;联系重复5次后收集到固体产物39.9g。

220.将收集到的固体产物取样分析;经检测,固体产物中碳的含量为68.2%(图7),其中,按照金属氧化物残留31.8%计算,碳纳米管含量为:45.9%;碳黑含量为22.3%。碳纳米管和碳黑比例约为2:1。另外,从投射电镜可以看到所制备的碳纳米管有明显的团聚现象(图8)。

221.通过以上示例描述,本领域的技术人员易于理解,在考虑说明书及实践这里公开的发明后,将容易想到本公开的其它实施方案。本技术旨在涵盖本公开的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本公开的一般性原理并包括本公开未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本公开的真正范围和精神由所附的权利要求指出。

222.此外,尽管在附图中以特定顺序描述了本公开中方法的各个步骤,但是,这并非要求或者暗示必须按照该特定顺序来执行这些步骤,或是必须执行全部所示的步骤才能实现期望的结果。附加的或备选的,可以省略某些步骤,将多个步骤合并为一个步骤执行,以及/或者将一个步骤分解为多个步骤执行等。

223.在上面的描述中,提供许多具体细节从而给出对本发明的实施方式的充分理解。应可理解的是,本发明不将其应用限制到本说明书提出的部件的详细结构和布置方式。本发明能够具有其他实施方式,并且能够以多种方式实现并且执行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。