1.本发明涉及适合于建造隧道或地下巷道的刀头和采掘机器,并且特别是、然而非排它性地是,本发明涉及一种能够切割坚硬岩石材料的底切设备。

背景技术:

2.已经开发了各种不同类型的开凿机器,用于切割平巷、隧道、地下巷道等,在开凿机器中,可旋转头安装在臂上,以产生期望的隧道横截面轮廓。为了切割具有可以与刀头直径相当的较低隧道高度的较低轮廓隧道,可以通过刀头的水平摆动操作来进行隧道的创建,每次通过刀头在横向侧向方向上的枢转运动仅仅切割单个层。为了适于切割坚硬岩石,在现有设计中考虑了盘形或滚子状形式的刀,以实现底切效果,盘形刀被放置在刀头上,使得盘形刀的旋转轴线基本上平行于刀头的旋转轴线。

3.za200206394描述了一种用于开采硬岩石的开采机器,在开采机器中设置有根据底切原理操作的盘形或滚子刀具,其中盘形或滚子刀具被安装成在机器的回转悬臂上旋转,并且设置有承载所述刀具的头,该头的旋转轴线基本上在悬臂轴线的方向上延伸,其中在机器框架上承载所述刀具的所述头被安装成围绕竖直轴线回转。wo0201045描述了一种类似于上述机器的采掘机器。

4.然而,在上述机器中,观察到的是,在接触岩石的初始阶段(当盘形或滚子刀具撞击岩石表面时)和离开岩石的结束阶段(当盘形或滚子刀具离开岩石表面时),在各个切割刀具上存在峰值力,特别是存在来自岩石的反作用力(包括法向力和侧向力)的峰值,这里指的是统计学意义上的反作用力的平均值。这样的峰值力往往会导致盘形或滚子刀具的额外磨损。因此,常规的切割机器没有被优化用以在有效地创建隧道或地下洞穴的同时切割坚硬岩石,并且降低磨损和生产成本。因此,需要一种解决这些问题的切割机器。

技术实现要素:

5.本发明的目的是提供一种刀头和采掘机器,其适合于在底切模式下切割强度通常超过120mpa的坚硬岩石,特别是用于获得具有较低轮廓的隧道。另一个具体目的是提供一种刀头,其切割刀具在切割操作期间受到较少磨损。另一个具体目的是提供一种采掘机器,该采掘机器在向前推进和操作时创建具有变化的切割间距的切割路径。目的是克服常规采掘机器的负面影响,在常规采掘机器中,盘形刀的旋转轴线与其上承载了所述盘形刀的刀头的旋转轴线基本对齐,在刀头的前进期间,各个盘形刀趋向于具有基本上相等的切割间距;进一步,当盘形刀撞入岩石和与岩石脱离接触时,穿透(penetration)接近最小值零;这种常规构造的刀头在接触岩石的初始阶段并且还有在离开岩石的结束阶段都会经受反作用力的峰值。在底切模型中,这种峰值力对切割性能的贡献较小,并且更多地是造成盘形刀的显著磨损。

6.为了克服上述的负面影响,盘形刀或盘状滚刀组以这样的方式布置在支撑部分上,即:使得每个盘形刀的相应旋转轴线被构造成基本上横向于刀头的旋转轴线,当刀头绕

其旋转轴线被驱动时,单个盘形刀在岩石面中形成凹槽或槽道。然后,头可以侧向枢转,以便克服悬垂的岩石的相对较低的抗拉强度,从而通过明显低于由切割截齿等提供的更常见的压缩切割作用的力和能量来提供断裂。有利的是,单个的盘形刀在刀头的单次旋转中具有特征性变化的切割间距,并且在接触岩石的初始阶段和离开岩石的结束阶段不存在反作用力的峰值。

7.为了实现高切割效率并为了应对坚硬岩石的强度(这需要向岩石面施加显著大的侧向力),通常需要每个单独的盘形刀包括单层环形切割刃(例如切割环),或者由布置在盘形刀的外周上的多个切割元件(例如切割球齿)的最外的切割尖端限定的单层环形切割布置结构。这对应于单层切割模式,在每一次刀臂侧向回转运动时,刀头都移除一层岩石。在这种模式下,多层岩石依次被一层接一层地破碎,其中在岩石的自由面处,每一层都不受限制(因为相邻层已经被先前的切割循环破碎),各个单独的层可以容易得多地破碎,因此消耗的能量更少,因此降低了所需的总切割功率。相反,在多层切割模式下,多层岩石在同一个切割循环中同时破裂,内层岩石受外层岩石限制,并且不容易破裂。多层切割模式的示例是常规的铣削辊,其包括多层切割凿子或钻头状刀具,这些切割凿子或钻头状刀具螺旋地布置在载架周围上或围绕旋转轴线对中分布,例如被放置在圆柱形或锥形或圆锥形切割刀具的表面上。这种铣削辊对于以底切方式开凿坚硬岩石而言是不适合的或不实用的。

8.根据本发明的第一方面,提供了一种用于在岩石面中开凿坚硬岩石材料的刀头,其包括:能够附接到切割机器的刀臂的载架,以及由载架可旋转地支撑的驱动轴,该驱动轴可围绕驱动轴线旋转,并且在一端包括用于安装盘形刀的支撑部分;多个盘形刀,其安装在支撑部分上,并被构造用以对岩石面进行底切;其中每个盘形刀能够绕各自的支撑轴线旋转,盘形刀基本上以这样的方式附接在支撑部分上,即:使得盘形刀的支撑轴线延伸成在驱动轴线上于交点处彼此相交,并位于公共锥形表面内。换句话说,支撑轴线相对于交点基本上径向延伸,并形成锥状形状。盘形刀以这样的方式附接在支撑部分上,即:使得盘形刀的支撑轴线延伸成在驱动轴线处于交点处基本上彼此相交,并且基本上位于共同的锥形表面内。

9.盘形刀具有环形切割刃,在刀头旋转时,各个单独的盘形刀可以交替地与岩石面接触,并且在一段时间后相继离开岩石面,每次大约其中一半的盘形刀不与岩石接触。当盘形刀撞入岩石时,切割具有为零的切割间距,随着切割继续,切割间距逐渐增加到由采掘机器先前的前进距离(贮槽)限定的最大值。在达到最大值后,切割间距减小到零,直到刀具脱离与岩石的接触为止。然而,在切割期间,盘形刀的穿透或多或少地保持在最大值上不变。

10.主要的有益效果包括:由于切割间距的逐渐变化,显著减小盘形刀上的力,并且在各个单独切割的开始和结束阶段显著减少了对盘形刀的限制。减小的力包括垂直于刀具的前进方向的减小的法向力和平行于刀具的前进方向的减小的侧向力,并且有利地是导致更少的磨损和更长的刀具寿命,盘形刀的更少频繁更换表明减少额外的机器停机时间。因此,不仅磨损部件的费用大大降低,而且机器的生产率也提高了。另一个益处是,由于切割间距逐渐增加,特别是在坑底、坑顶和工作面上,因此改善了岩石壁质量。

11.措辞“基本上”是指包括有一定程度偏差的情况。例如,一个支撑轴线可以从由其它支撑轴线限定的公共锥形表面稍微偏移(例如偏移

±

15mm),并且/或者不严格穿过其它支撑轴的公共顶点。类似地是,考虑到角度偏差,它指的是在约0度和约

±

20度之间的范围

内,优选地是在约

±

1度和约

±

15度之间的范围内的角度偏移,盘形刀的支撑轴线基本上横向于刀头的旋转轴线可以包括(或涵盖)垂直对准。

12.盘形刀代表放置在刀头上的所有切割刀具,不包括放置在其它定向上的其它盘形刀。盘形刀定位于载架的同一侧。它们可以是大致环形或盘形的滚刀,并且包括专门构造用于底切坚硬岩石的锋利环形切割刃。在一个实施方式中,每个盘形刀可以包括与刀毂刚性连接的刀环或刀盘,该刀毂以可旋转方式安装在盘轴处,每个盘轴与支撑部分(例如刀轮)刚性连接。在另一个实施方式中,刀毂可以固定地附接到支撑部分,并且刀盘固定到能够相对于刀毂旋转的盘轴。

13.优选地是,盘形刀与交点间隔开相同的偏移量。

14.优选地是,盘形刀在结构上具有相同的构造,优选地是,盘形刀在垂直于驱动轴线的平面内围绕周围均匀分布。从交点看,盘形刀沿各自的径向方向均匀分布。

15.优选地是,刀头还包括联接到驱动轴的飞轮,飞轮例如通过齿轮机构间接联接到驱动轴,该飞轮被构造成用于存储旋转能量,并通过其转动惯量帮助抵抗旋转速度的快速变化。

16.可选地是,每个盘形刀包括单层环形切割刃,或者包括由布置在盘形刀的外周上的多个切割元件的切割尖端限定的单层环形切割布置结构。优选地是,切割元件是没有中断地接连分布在盘形刀的外周上的切割球齿的形式。

17.可选地是,每个盘形刀的支撑轴线相对于驱动轴线倾斜地延伸一个盘倾斜角度,优选地是,盘倾斜角度在45至89度的范围内,更优选地是在60至80度的范围内。盘倾斜角度可以根据盘形刀的直径以及盘形刀的最外切割刃和驱动轴线之间的间隔来设定。

18.可选地是,每个盘形刀能够通过轴承绕各自的支撑轴线独立旋转。

19.优选地是,刀头还包括支撑在载架上的马达,该马达构造用以通过齿轮机构致动驱动轴围绕驱动轴线旋转,优选地是,齿轮机构包括串联联接到第二级行星齿轮的第一级行星齿轮。

20.优选地是,刀头还包括放置在相邻的盘形刀之间的多个材料清洁部件,所述多个材料清洁部件被构造用以从岩石面清洁材料。

21.可选地是,两个相邻的盘形刀之间的间隙被最小化,使得刀头包括尽可能多的盘形刀,优选地是,盘形刀具有13英寸的直径。

22.根据本发明的另一方面,提供了一种用于创建隧道的刀具设备,其包括:主框架;支撑件,其安装在主框架上并能够相对于主框架在刀具设备的纵向方向上滑动;刀臂,其安装在支撑件上并能够绕竖直轴线旋转;根据上述任一实施例所述的并且安装在刀臂的远端的刀头。

23.优选地是,刀头以满足最外切割刃的所需的角度偏移的方式联接到刀臂,最外切割刃的角度偏移由从竖直轴线处的旋转中心开始的两条射线限定,一条射线朝向最外切割刃,并且另一条射线垂直于刀头的驱动轴线。

24.优选地是,刀头的旋转轴线基本上横向于刀臂的纵向轴线延伸,该纵向轴线与竖直轴线交叉。

25.优选地是,刀头以这样的方式安装在刀臂的远端,即:使得自由切割角度在30至40度之间,优选为35度。据观察,盘形刀的进入角度对切割效率和/或盘形刀上的反作用力有

关键影响,所有盘形刀应构造成遵循相同的有效进入角度。重要的是,将盘形刀的自由切割角度(或称为接触角度)保持在最佳值,该自由切割角度由岩石面在与岩石的接触点处的切线和由盘形刀的环形切割刃限定的平面限定,该自由切割角度取决于盘倾斜角度和最外侧切割刃的角度偏移,并且落在5至40度的范围内,优选地是,该自由切割角度在20至35度的范围内。

26.刀头的旋转速度和刀臂的回转速度应被控制成使得满足所需的穿透并使机器达到高生产率。刀臂的回转速度取决于刀头的转速、盘形刀的数量和所需的穿透。

27.优选地是,刀具设备还包括装载装置,该装载装置安装在刀头的侧向侧上,并被构造用以收集被刀头切掉的材料。

28.可选地是,刀具设备还包括:回转齿轮机构或线性臂致动器,其用以致动刀臂绕竖直轴线回转;和/或支撑件致动器,用以致动支撑件相对于主框架滑动。

29.可选地是,刀具设备还包括安装在主框架和/或支撑件处的多个坑底和坑顶接合装置,这些接合装置能够延伸和退回,以升高和降低刀具设备。

附图说明

30.现在将仅通过示例并参考附图来描述本发明的具体实施方式,在附图中:

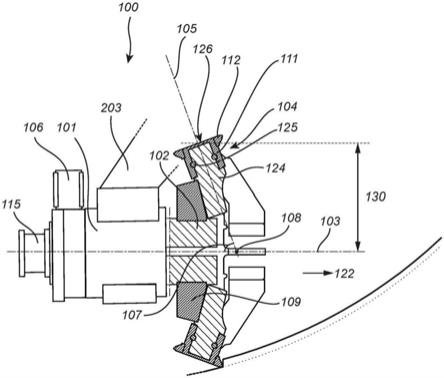

31.图1a是根据本发明的具体实施方式的刀头的俯视图,其中前部为截面图;

32.图1b是图1的刀头的正视图;

33.图1c是图1的刀头的减速机构的示意图;

34.图2是根据本发明具体实施方式的刀具设备的平面图;

35.图3是根据本发明的具体实施方式的刀头的一部分的放大俯视透视图;

36.图4是根据本发明的另一具体实施方式的刀具设备的正视透视图。

具体实施方式

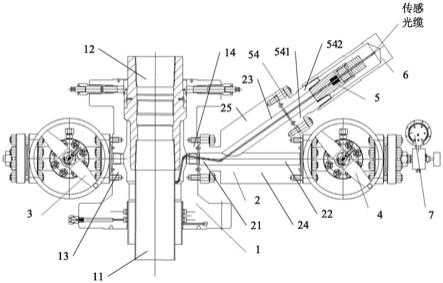

37.图1a以示出了刀头100,其中前部部分以截面图示出,刀头100的前侧由箭头122表示,刀头100包括圆柱形或鼓形主体,该圆柱形或鼓形主体可以紧固到合适的保持臂或吊臂203,该主体包括壳体或固定保持器101和驱动轴102,该壳体或固定保持器101可以是管状形式,具有作为用于轴和齿轮的容纳部的腔室,该驱动轴102通过轴承120以可自由旋转方式轴颈连接到壳体101,轴承120例如是以o形布置或x形布置来布置的圆锥滚子轴承,电子或液压马达106可以安装在主体上,用于经由减速机构致动驱动轴102围绕驱动轴线103旋转,马达106连接到马达轴121,该马达轴121通过轴承120支撑在壳体101上。如图1c所示,减速机构包括与第一级行星齿轮117啮合的锥齿轮级114,该第一级行星齿轮117串联联接到第二级行星齿轮118,该第一级行星齿轮的载架将旋转引入第二级行星齿轮118的太阳齿轮,锥齿轮116可以以冷缩配合方式连接到齿轮轴119,齿轮轴119通过轴承120支撑在壳体101上,在齿轮轴119的后侧,该齿轮轴119联接到飞轮115,齿轮轴119的前侧用作第一级行星齿轮117的太阳齿轮的输入。锥齿轮级114的旋转由马达106引入,并因此传递到轴119,最后,第二级行星齿轮的载架将旋转引入驱动轴102。锥齿轮级114、第一级行星齿轮117和第二级行星齿轮118的传动比可以根据马达106的特性和刀头的目标旋转速度来设定,并且可以选择成使得驱动轴102的速度在20-60rpm的范围内。

38.回到图1a,驱动轴102从壳体101的前端伸出,并且在其中包括用于安装一组盘形刀104的刀轮109,该刀轮109和驱动轴102在旋转方面彼此固定连接或者一体形成为一个部件。该组盘形刀104是相同类型的盘形滚刀,并且具有相同的设计细节,即:在尺寸、结构和驱动机构上相同,换句话说,它们在结构和功能上彼此相同。这里公开的所有盘形刀104的布置可以关于驱动轴线103具有对称或基本上对称的构造。参考图1b,盘形刀104在大致径向方向上安装在刀轮109上,面向外并且在同一外周围140上彼此均匀间隔开。

39.每个盘形刀104能够围绕支撑轴线105自由旋转,该支撑轴线105可在驱动轴线103处于交点108处彼此相交。每个盘形刀的支撑轴线105相对于驱动轴线103倾斜延伸一个盘倾斜角度107,该倾斜角度107对于所有盘形刀来说应该是基本上相同的值。因此,各自的支撑轴线105限定了顶点在交点108处的锥形表面。盘倾斜角度107取决于盘形刀的直径和刀环112的中心与驱动轴线103之间的间隔130,优选地是,盘倾斜角度107在60至80度的范围内,更优选地是,该角度107为70度。

40.此外,盘形刀104与鼓轴线103在径向方向上间隔开相同的偏移量130,并且沿着驱动轴线103的方向定位在相同的高度。

41.每个盘形刀可以包括刀盘或刀环112,其在一侧刚性连接到刀毂111,该刀毂111又以可旋转方式安装在盘轴124上,轴承125允许刀毂围绕盘轴124自由旋转,每个盘112的径向外部部分通过盘的旋转被构造用以研磨岩石并在其中产生切割凹槽,每个盘轴124是圆柱形形状的,并且例如通过紧固螺钉刚性连接到刀轮109。

42.盘形刀104的设计细节部分地显示在图3中,环形刀环112通过冷缩配合或形状配合或螺钉螺栓连接而安装在刀毂111上。由金刚石或碳化物或其它硬质材料制成的多个刀具球齿301沿着刀环的外周接连且均匀地嵌入,所述球齿被定向成倾斜地面向外,其中尖端形成大致环形的刀刃。相对于支撑轴线105的径向外部面由参考符号126表示,该外部面与交点108间隔开一个偏移量,该偏移量对于所有的盘形刀104都是相同值。

43.刀头100还包括一组铲302,该铲302在旋转方面被固定地安装到刀轮109,每个铲在各自的平面内延伸穿过驱动轴线103,并定位在一对相邻的盘形刀104之间,借助于所述铲,可将释放的材料装载到输送机(未示出)中。例如,所述铲可以是适合于刮掉留在岩石面上的岩石沉积物的平面板。

44.图1a至图1c是为了说明的目的,在另一个实施例中,根据盘形刀104的数量,盘形刀的支撑轴线105和相对的盘形刀的支撑轴线105可以不一定在同一平面内。

45.图2示出了用于开凿坚硬岩石的采掘机器200的一个实施例,该机器包括联接到一对履带(或履带轮)的主框架(底盘)201,所述履带通过履带齿轮被驱动,以在隧道内移动主框架,支撑件202以可移动方式联接到主框架201,并且由线性驱动器207(例如液压致动器)致动以通过导向件(未示出)在主框架201上滑动。支撑件202承载可绕竖直轴线204旋转的枢转机构209,该枢转机构209又安装可制成曲柄或弯折的臂结构203,该臂结构203在其远端处承载刀头100,可选地是通过保持器来承载,一对致动器206(例如液压缸)联接到支撑件202,以使枢转机构209在水平平面内旋转,使得刀头100可以从表示为a的初始位置(其中驱动轴线103基本上平行于机器的纵向方向)回转大约在0至180度的范围内的角度到位置b。

46.机器框架可以通过多个顶起腿208支撑在隧道坑顶和坑底之间,其中顶起腿布置

在机器框架的纵向中心平面的两侧。

47.从图2可以看出,当刀头的驱动轴线103平行于机器的纵向方向时,盘形刀的包络相对于旋转中心204位于前部122,即:存在盘形刀的最外切割刃的角度偏移210,该角度偏移210由从竖直轴线204处的旋转中心开始的两条射线限定,其中一条射线212朝向最外切割刃,并且另一条射线211垂直于刀头的驱动轴线103。角度偏移210可以设定在0到25度的范围内。

48.重要的是,将盘形刀的自由切割角度(或称为接触角度)保持在最佳值,图3示出了切割操作中的刀头,所述自由切割角度303由在与岩石的接触点处的岩石面的切线和外部面126的平面限定,所述外部面126的平面由盘形刀的环形切割刃形成。自由切割角度优选地是被保持为小值,其可以设定在5至40度的范围内,优选地是,自由切割角度在20至35度的范围内。

49.在刀头100的操作期间,单独的盘形刀104围绕两个不同的旋转轴线进行两个旋转运动,即:围绕驱动轴线103的第一旋转运动和围绕支撑轴线105的第二旋转。此外,盘形刀104进行围绕竖直轴线204的枢转运动。盘形刀104刺入采掘材料,从而在采掘材料中产生裂纹,并最终创建底切部或槽。参考符号306表示先前的切割路径,参考符号307表示所要切割的后续路径,所有这些都显示在水平平面上。盘形刀首先沿着切割路径307在基部岩石中切割,以移除自由部分308,随后的盘形滚刀开始压碎基部岩石,以移除自由部分309。相对于支撑轴线105在径向方向上进入采掘材料的最大穿透304或底切深度对于坚硬岩石采掘材料来说可以设定在例如约2mm和约20mm之间的范围内。相对于驱动轴线103在径向方向上的切割间距305在0至150mm的范围内,优选在5mm至70mm之间。

50.在切割期间,刀臂的枢转速度以这样的方式被控制,即:使得随后的盘形刀104的刀环在与前一盘形刀的刀环在公共水平平面上偏移的点处与所要移除的材料接触,其中该偏移对应于所需的穿透304。

51.图4示出了用于开凿坚硬岩石的采掘机器的另一个实施例,该机器包括主框架401、通过抽屉结构(例如套筒内的杆)以可移动方式联接到主框架401的支撑件402,并且该支撑件402由致动器407致动以在主框架401上滑动,承载悬臂式臂403的枢转机构409安装到支撑件402,刀头100安装在悬臂式臂的远端。在这种设计中,悬臂式臂403的纵向轴线基本上垂直于刀头的驱动轴线。

52.枢转机构409在内部包括旋转传动或回转传动系,为了实现特定的减速比,传动系可以包括串联联接到第二级行星传动(未示出)的第一级行星传动。马达411被提供作为传动系的来源。顶起腿408连接到主框架。可以提供另外的顶起腿410来支撑枢转机构409,可选地是,所述另外的顶起腿410可以在支脚上具有滚轮。机器的其它设置类似于图2的机器。

53.在操作中,机器200被设定在隧道中的所需位置,根据需要,可以设定操作参数,比如刀臂的回转速度、刀头的旋转速度等。顶起腿208被致动,以将机器稳定在隧道内;然后,刀头100通过马达106旋转,并且刀臂203被致动,以绕轴线204枢转,以引导刀头从位置a切割到位置b,此后,刀臂203通过臂在反向方向上的枢转而被带回到位置a。支撑件202与枢转机构209一起被驱动向前滑动对应于所需贮槽深度的距离,从位置a重复执行切割。

54.支撑件202的滑动运动和随后的切割可以重复多次,直到实现支撑件202的最大向前行程为止,然后,顶起腿208退回,以将履带406接合到地面上。然后,机器200可以通过履

带406向前推进。顶起腿再次延伸,以重复切割循环。

55.刀臂的回转速度根据刀头的旋转速度(达60转/分钟)、盘形刀的数量(8至12件)和所需的穿透(2至20mm)来设定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。