1.本发明属于压裂领域,尤其涉及非常规油气藏压裂改造技术领域,更具体地涉及一种适用于非常规油气藏水平井分段压裂提高远井裂缝复杂性的新方法。

背景技术:

2.目前,水平井分段压裂技术已广泛应用于砂岩、碳酸盐岩、页岩、煤层及地热等领域。分段压裂工艺有裸眼滑套分段压裂、套管桥塞射孔联作分段压裂、水力喷射分段压裂等。上述三种分段压裂工艺已基本成熟,并取得了丰富的现场施工经验。但随着页岩气体积压裂技术的发展和应用,更多的着眼点放在如何最大限度地提高裂缝的复杂性程度,并与分段压裂形成的多条裂缝一起,大幅度提高裂缝的改造体积。

3.目前,提高裂缝改造体积在增加单一裂缝的条数、缝长及导流能力等方面,已做得致臻完美,但在提高单一裂缝特别是远井裂缝(靠近裂缝端部位置)的复杂性程度方面,做得还很不够,主要表现在:(1)在主裂缝侧翼方向形成的分支缝复杂程度不够甚至难以形成分支缝,最终的裂缝形态以单一裂缝为主;(2)即使在主裂缝内形成了分支缝,因主裂缝内存在延伸压力梯度,且压裂液黏度越高,施工排量越大,远井裂缝内延伸压力衰减得越快,换言之,分支缝仅在主裂缝的近井地带存在,因此,压后产量在初期相对较高,随后就快速递减,难以实现经济有效开发;(3)更进一步来说,即使在主裂缝的全缝长范围内形成了分支缝,但由于主裂缝内延伸压力从井筒到缝端的快速递减,分支缝在近井地带延伸较长,在远井地带则相对较短,也不利于提高远井地带的油气供给能力,则压后产量的递减速度仍有较大的改进空间;(4)支撑剂的运移分布特点,决定了靠近井筒的分支缝内支撑剂最多,越往裂缝端部,分支缝的支撑剂越少。这种不均衡的支撑剂分布特点,也不利于提高远井地带油气的持续供给能力。

4.原因在于,随着携砂液在主裂缝内的运移,遇到靠近井筒的第一个分支缝时,压裂液可以转向运移到分支缝中,而支撑剂由于密度远大于压裂液,运动惯性较大,难以随之转向运移到第一个分支缝中。显然地,随着上述携砂液在主裂缝中往端部运移,压裂液滤失越来越大,最后携砂液的浓度会越来越高,支撑剂会更有可能只在主裂缝中运移,并在主裂缝的端部堆积封堵,此时,后续注入的携砂液只有在靠近井筒的分支缝中运移,最终造成的结果是大部分支撑剂在靠近井筒的一个或多个分支缝中运移铺置,使得支撑剂铺置不均匀,影响整体导流能力和压后效果。因此,需要研究提出一种新的方法,可解决上述局限性。

5.专利cn110344799a公开了一种提高裂缝复杂性的临界砂堵压裂方法,通过优选前置造缝压裂液的黏度在不同阶段造不同尺度的裂缝,并优选与不同裂缝尺度相匹配的支撑剂用量比例及粒径,采用“板凳式”段塞加砂模式,结合临界砂堵压裂工艺,实现了一次加砂压裂全过程净压力和诱导应力场作用的有效提升,从而减小主裂缝不同位置处地层两向水平应力差,使天然裂缝或钙质充填的微裂隙更容易打开,主裂缝转向后与之沟通、相交,从而最大限度地提升整个裂缝系统的复杂性程度,进一步提高裂缝改造体积和单井产量。

6.专利cn109958426a公开了一种提高深层页岩气裂缝复杂性的压裂方法,采用前置

高粘胶液 低粘滑溜水 高粘胶液模式,用140~230目及70~140目支撑剂将各尺度裂缝充填饱和,从而达到提高深层页岩气压裂裂缝复杂性及有效改造体积的目的。该专利采用前置高粘胶液,促使主裂缝在高度及长度上快速充分的延伸;再用低粘滑溜水充分沟通与延伸与主缝连通的各种尺度的小裂缝,并以低砂比注入140~230目砂(占比5-10%);低粘滑溜水达到设计量后,提高滑溜水粘度并逐步提高排量,以增加多尺度裂缝;140-230目支撑剂完成加入量后,采用70~140目陶粒直至泵注结束,最后用高粘胶液,以高砂比将主裂缝充填饱和。

7.专利cn109689836a公开了使用远场转向体系增强裂缝复杂性的方法,通过使用包含可溶解转向剂微粒和支撑剂的转向体系,可以将井处理流体的流动从地下地层内的裂缝网络内的高渗透区带转向到低渗透区带。用所述转向体系的所述支撑剂将所述高渗透区带的至少一部分支撑敞开,并用所述转向剂微粒封堵所述高渗透区带的至少一部分。然后将流体泵入所述地下地层中并进入距离所述井筒更远的所述地层的较低渗透区带中。然后,可以将所述高渗透区带中的所述转向剂微粒在原位储层条件下溶解,并且从所述裂缝网络的所述高渗透支撑区域中开采烃类。所述转向体系特别适用于增强烃类从位于井筒远场的裂缝网络中的高渗透区带中的开采。

8.专利cn106382111a公开了一种增加页岩气压裂裂缝复杂性的方法,根据地层脆性指数提高,降低压裂液的粘度;根据天然裂缝的缝长及缝宽延伸的范围,控制加砂时机;以及增加压裂液粘度、液量、排量及施工砂液比中的一者或多者,以促使主裂缝多次转向。以此使得天然裂缝延伸的更长些,更宽些,让主力缝的转向次数更多,并且在纵向上,尽可能多地压开所有的层理缝/纹理缝,并让其分别最大限度地获得延伸。由此,可在纵横向上最大限度地提高三维裂缝的改造体积,实现压裂效果的最大化,提高裂缝的复杂性。

9.文献《提高改造体积的新裂缝转向压裂技术及其应用》(油气地质与采收率,2012.5)提供了一种利用强制闭合、快速返排、多次加砂的工艺。即:在压裂过程中,在先加入一定量的支撑剂后,人工裂缝可达到一定缝长,通过计算其应力场达到一定条件后停止加砂,进行强制闭合和快速放喷,由于第1次支撑剂和强制放喷,致使人工裂缝附近产生应力集中现象,使应力场重新分布,导致地层2个水平主应力差值变小;再次施工时,通过施工参数优化,可使人工裂缝方位发生转向,其转向距离大于连续施工采用转向剂造成的转向距离,这样通过改变短期内2个水平应力场的分布而实现提高改造体积的新裂缝转向压裂技术。该技术方法核心是多次加砂和强制闭合来减小地层的2个水平主应力差值实现裂缝转向。

10.非常规油气水平井分段压裂追求的目标是获得更大的改造体积和更高的导流能力。目前在水平井筒范围内采取密切割结合段内多簇压裂方法,使得主裂缝条数已达到极限,但主裂缝内特别是远端的分支缝复杂程度和有效支撑还远远不够,储层整体改造体积还有待提高。

技术实现要素:

11.为了克服现有技术中存在的问题,本发明提供了一种水平井分段压裂提高远井裂缝复杂性的方法,在增大裂缝整体有效改造体积的同时,有效减缓裂缝导流能力递减率,提高压后初产和稳产。

12.本发明的目的之一在于提供一种水平井分段压裂提高远井裂缝复杂性的方法,包括:

13.(i)在前置液造缝施工时先注入上浮剂和下沉剂进行裂缝顶底封堵,再注入低密度小粒径支撑剂进行裂缝端部砂堵;

14.其中,在前置液早期造缝施工时先注入上浮剂和下沉剂进行裂缝顶底封堵,在前置液中后期注入低密度小粒径支撑剂进行裂缝端部砂堵;

15.(ii)在携砂液阶段先注入超低密度小粒径支撑剂,再注入中密度小粒径支撑剂;

16.其中,在携砂液阶段早期注入超低密度小粒径支撑剂,在携砂液阶段中后期注入中密度小粒径支撑剂;

17.(iii)在主裂缝加砂施工时注入大粒径支撑剂。

18.在一种优选的实施方式中,在步骤(i)中,采用黏度1mpa.s~3mpa.s的低黏度滑溜水进行造缝施工,排量先取设计最高排量的30%~40%,再逐级升高到设计的最高排量。

19.在进一步优选的实施方式中,在步骤(i)中,当前置液液量达到设计的10%~15%,注入所述上浮剂和下沉剂,施工砂液比3%~5%~7%~9%,每段砂液比量按10m3~15m3,注完后可停泵3min~5min,以确保其控缝高效果。

20.其中,所述上浮剂的粒径为140目~210目、密度小于1g/cm3,所述下沉剂的粒径为140目~210目、密度大于3.2g/cm3。优选地,上浮剂与下沉剂的比为(1~1.2):1,优选1:1。

21.在步骤(i)中,前置液的粘度为1mpa.s~3mpa.s。

22.在一种优选的实施方式中,在步骤(i)中,所述超低密度小粒径支撑剂的视密度为0.85~1.1g/cm3(优选1.05g/cm3),粒径为70目~140目或40目~70目或两者的混合,具体混合的比例可由室内裂缝的封堵实验确定,优选两者比为1:1。

23.在进一步优选的实施方式中,在步骤(i)中,前置液中后期端部封堵施工时,在前置液量注完50%~60%后,开始注入所述超低密度支撑剂,连续施工的砂液比为4%~6%~8%~12%,每段液量为10m3~15m3。

24.其中,第一个砂液比液量可略高于当段的井筒容积,以观察砂液比进地层后的压力响应特征。如井口压力上升速度偏离1mpa/min,要及时调整砂液比及液量,确保封堵位置在裂缝端部。在裂缝内部封堵弊大于利,反之,如裂缝端部没有封堵住,也实现不了产生多个分支缝的目标。该阶段压力开始按上述要求上升后,要基于施工限压要求,并再留有5mpa~7mpa的压力窗口,在此情况下,尽可能将井口压力提高到预期的要求。

25.在一种优选的实施方式中,在进行步骤(i)所述裂缝端部砂堵时,如果原始水平应力差大于端部封堵前的裂缝净压力及后来井口压力的上升值之和,应将排量降低30%~50%。

26.但如果原始水平应力差大于端部封堵前的裂缝净压力及后来井口压力的上升值之和,说明分支缝仍难以产生。此时,应将排量降低30%~50%,排量降低后留下一定的压力窗口,此压力窗口加上先前的裂缝端部封堵前净压力及封堵后压力的上升空间后,应超过储层原始水平应力差了,否则,还要进一步降低施工排量。排量降低后,因裂缝已完全封堵,即使排量小,只要排量大于储层自然滤失的排量,裂缝内净压力仍会继续上升,在此过程中,裂缝的宽度会继续增加,则裂缝内摩阻进一步降低。换言之,通过降排量换来了压力窗口的增加,后续裂缝宽度的增加又会使排量慢慢恢复到先前的排量,而压力窗口仍在。

27.在本发明中,在步骤(i)中,造缝阶段主裂缝端部封堵形成分支缝,具体地,一旦在主裂缝端部从顶到底实现了完全的封堵,则随着压裂液的持续注入,井口压力会持续快速上升,如上升10min,则上升的压力约在10mpa左右,此时,裂缝的宽度会越来越大,在相同施工排量下,缝内压裂液及支撑剂的运移速度会越来越小,支撑剂的运动惯性也越来越小,则支撑剂转向进入近井分支缝的可能性会越来越高。此时,支撑剂如仍采用上述超低密度支撑剂,更有利于其跟随压裂液转向进入靠近井筒的分支缝中。与此同时,随着主裂缝宽度的增加,主裂缝内压力梯度快速降低,换言之,主裂缝内的延伸压力在靠近井筒处与端部处差别不大,因此,一旦在某个延伸压力临界点产生分支缝,则主裂缝端部的分支缝延伸长度及宽度等参数,应与靠近井筒的分支缝基本相当或差异性不明显。

28.上述主裂缝端部封堵的前提是裂缝顶底也要完全封堵,因此,在注入超低密度支撑剂封堵端部之前,要连续注入上浮剂及下沉剂。

29.步骤(i)已确保支缝的形成,在最大限度提高主裂缝净压力的同时,分支缝应获得延伸,且由于黏度低,再加上降低排量施工,主裂缝内压力梯度较小,即,分支缝在近井及中井和远井都有接近均衡的机会延伸,且延伸的长度及宽度也尽可能接近。

30.在一种优选的实施方式中,在步骤(ii)中,所述超低密度小粒径支撑剂的视密度为0.85~1.1g/cm3,(优选1.05g/cm3),粒径为70目~140目。

31.在进一步优选的实施方式中,在步骤(ii)中,在注入超低密度小粒径支撑剂时,为适当增加支撑剂量,前期段塞式加砂,砂液比3%~5%~7%,每个砂液比段液量8~10m3,隔离液段与支撑剂段体积比为(0.8~1.2):1,优选1:1;中后期采取连续加砂模式,砂液比5%~7%~9%~11%,每个砂液比液量8m3~10m3。

32.在更进一步优选的实施方式中,在步骤(ii)中,在注入超低密度小粒径支撑剂时,排量取优化的最高排量,压裂液黏度为1mpa.s~3mpa.s。

33.在本发明中,在步骤(ii)中,携砂液早期阶段远井分支缝支撑剂均匀铺置,具体地,采用超低密度小粒径(粒径70~140目)支撑剂,并采用较高砂液比的连续加砂模式,目的是促使近井筒分支缝的砂堵效应,一旦在近井筒的分支缝中再次出现砂堵效应,则后续注入的支撑剂只能在靠近主裂缝远端的分支缝中运移和铺置,从而有利于支撑剂在各个分支缝中均匀分布。

34.一旦在分支缝中发生砂堵效应,由于分支缝的长度与主裂缝相比较小,宽度也相对较窄,因此进入的支撑剂量大幅度降低。因此,分支缝的砂堵时间应不能太快,以让其吸纳适当多的支撑剂再砂堵。一旦砂堵,其缝内压力不像主裂缝砂堵那样上升,而是基本维持不变的缝内压力,因其入口处的最高压力由主裂缝控制的。此时,随压裂液的持续注入,靠近主裂缝端部的分支缝长度及宽度也会进一步增加。

35.在一种优选的实施方式中,在步骤(ii)中,所述中密度小粒径支撑剂的视密度为2.8g/cm3以上,粒径为70~140目。

36.在进一步优选的实施方式中,在步骤(ii)中,在注入中密度小粒径支撑剂时,为适当增加支撑剂量,前期可段塞式加砂,砂液比3%~5%~7%,每个砂液比段液量8~10m3,隔离液段与支撑剂段体积比为(0.8~1.2):1,优选1:1;中后期采取连续加砂模式,砂液比5%~7%~9%~11%,每个砂液比液量8m3~10m3。

37.在更进一步优选的实施方式中,在步骤(ii)中,在注入中密度小粒径支撑剂时,排

量取优化的最高排量,压裂液黏度为9mpa.s~12mpa.s,以增加压裂液对中密度支撑剂的携带能力,并降低压裂液进入靠近近井筒分支缝的可能性。

38.在本发明中,在步骤(ii)中,携砂液阶段中后期主裂缝正常加砂,采用常用的视密度2.8g/cm3以上的小粒径支撑剂,以增加其流动惯性,以实现在靠近主裂缝端部的分支缝中运移和铺置。

39.在一种优选的实施方式中,在步骤(iii)中,压裂液采用60mpa.s~80mpa.s的高黏度胶液。

40.在进一步优选的实施方式中,在步骤(iii)中,在施工的前10%~20%时间内,排量取优化的最高排量的60%~80%,以增加其携带可能滞留于主裂缝内小粒径支撑剂的能力,之后,将排量提高到设计的最高排量。

41.其中,在主裂缝加砂前期,可适当降低些排量,以便于将上述滞留的小粒径支撑剂卷走并运移到主裂缝的端部,这样,就避免了其对主裂缝导流能力的不利影响。

42.在更进一步优选的实施方式中,在步骤(iii)中,采用30目~50目视密度3.2g/cm3以上的中密度大粒径支撑剂,砂液比为12%~15%~18%~21%~24%,每个砂液比液量取主裂缝体积的15%~25%。

43.在本发明中,在步骤(iii)中,主裂缝加砂阶段,由于压裂液黏度高,支撑剂粒径大,加上各个分支缝已基本获得饱充填效果,因此,主加砂阶段对各个分支缝的裂缝支撑剖面,基本无影响,或影响不大。同时,更为重要的是,一旦在分支缝加砂过程中,如小粒径支撑剂量偏大,过多的小粒径支撑剂如滞留于主裂缝中,会对主裂缝的导流能力有极大伤害,为此,在主裂缝加砂前期,可适当降低些排量,以便于将上述滞留的小粒径支撑剂卷走并运移到主裂缝的端部,这样,就避免了其对主裂缝导流能力的不利影响。

44.本发明目的之二在于提供本发明目的之一所述方法在非常规油气和致密砂岩油气压裂施工中的应用。

45.本发明目的之三在于提供一种非常规油气和致密砂岩油气的压裂方法,包括以下步骤:

46.1)关键储层参数的评估;

47.2)地质工程甜点评价及段簇位置优选;

48.3)裂缝参数的优化;

49.4)压裂施工参数的优化;

50.5)分压方式的确定;

51.6)射孔作业;

52.7)酸预处理作业;

53.8)采用本发明目的之一所述方法进行造缝施工和加砂作业;

54.9)顶替作业;

55.10)其它段的压裂施工,重复步骤6)~9),直到将所有段施工完为止;

56.11)压后钻塞、压裂液返排、测试及生产。

57.在一种优选的实施方式中,在步骤1)中,包括储层的纵横向展布特征、岩性、全岩矿物及敏感性、物性、岩石力学参数及三向地应力特征及储层与隔层的最小水平主应力分布特征、天然裂缝特征及水平层理缝特征、温度压力和地下流体性质等参数。尤其是储层的

上下50m范围内的隔层,也应进行上述参数的对应分析,因裂缝高度不仅局限于储层范围内。

58.可应用地震、测井、录井、测试及导眼井岩心进行室内测试分析等方法。要注重将动态参数转换为静态参数,因压裂主要为准静态过程。可在导眼井上建立各参数的动静态转换关系。水平段的静态参数分布,应基于水平段的测井参数与导眼井测井参数类比结果及导眼井上建立的动静态参数转换关系确定。

59.在一种优选的实施方式中,在步骤2)中,在步骤1)的基础上,结合邻井资料,应用常用的地质建模软件petrol,建立水平井筒及其垂直方向前后各裂缝半长及裂缝高度范围内的精细立体地质模型。然后,按常规方法分别计算地质甜点及工程甜点,并按等权重方法计算综合甜点指标。然后,沿水平井筒计算综合甜点的分布,水平井筒方向可1m计算个综合甜点,该甜点是该点沿全缝长方向各个甜点计算结果的均值。

60.然后,基于步骤3)优化的缝间距及水平井筒固井质量,以及短套管接箍位置等,确定段的位置及各射孔簇的位置(各簇综合甜点差异性应在20%以下)。如是裸眼完井,则一段计算一个总的综合甜点。

61.在一种优选的实施方式中,在步骤3)中,将上述地质模型导入压裂井产量预测的常用商业模拟软件eclipse,按正交设计方法优化裂缝条数、缝长、导流能力及裂缝布局(等缝长分布、两头长中间短的u型分布、长短缝交互的w型及纺锤形等)。分支缝的参数优化,参照上述主裂缝的优化方法。

62.在一种优选的实施方式中,在步骤4)中,应用各种压裂设计常用的商业模拟软件,如meyer,stimplan,gofher等,同样按正交设计方法,模拟不同的压裂施工参数,如排量、液量及不同黏度的压裂液比例、黏度、支撑剂量及不同粒径支撑剂的比例、砂液比及不同的泵注程序设计等,此时观察裂缝参数的动态变化规律,尤其是确保裂缝端部的支撑剂分布,应当有10m左右的连续长度,顶底支撑剂浓度相等或相当,且支撑宽度与造缝宽度接近,误差在10%以下,以确保裂缝的有效封堵效果。

63.在一种优选的实施方式中,在步骤5)中,分压方式的确定主要取决于不同的完井方式。裸眼水平井采用管外封隔器加滑套方式,套管水平井采用桥塞射孔联作方式,衬管完井采用水力喷射方式。

64.在一种优选的实施方式中,在步骤6)中,上述三种完井方式下:

65.裸眼滑套通过逐级投球座封球座打开滑套,建立井筒与地层的连通通道;

66.套管固井通过下桥塞及射孔联作工具,第一段下连续油管携带射孔枪,不下桥塞,其它段采用泵送方式携带桥塞及射孔枪,桥塞到达预定位置后座封,丢手,然后逐级上提射孔枪,按常规射孔参数正常射孔;

67.水力喷射有拖动式及不动管柱两种,都要打开环空放喷闸门,以便于喷射液射孔后从环空流出。

68.其中,不动管柱式原理与裸眼滑套作用原理相当,只是滑套打开后,裸眼井是裸眼井段,不动管柱喷射的是露出喷射孔眼而已。拖动式是喷射射孔作业完成后,继续进行加砂作业,完成后再拖动管柱到上一段进行再次射孔及压裂作业。一般喷射要求的孔眼速度130m/s以上,喷射砂液比一般5%~7%,射孔需要砂量一般为1m3~2m3。

69.在一种优选的实施方式中,在步骤7)中,对套管桥塞射孔联作方式而言,酸类型一

般基于步骤1)直导眼井岩心,变化不同的配方,实验研究酸岩反应规律,优化出酸溶蚀率最高的酸类型及配方。

70.其中,步骤7)的阶段一般在套管井上应用,其它完井方式可忽略此步骤。

71.在一种优选的实施方式中,在步骤7)中,酸用量为每段10m3~20m3,注酸排量为1m3/min~1.5m3/min,酸注完后,替酸排量为3~6m3/min,等酸到达靠近跟部的第一簇射孔位置后,替酸排量降为注酸排量,以增加酸岩反应时间及酸压降效果。

72.在进一步优选的实施方式中,为增加多簇射孔均匀进酸的概率,在酸进入地层30%~40%,分1~2次提排量,每次提高幅度30%~40%,提排量时机按剩余酸量按比例分配。

73.在一种优选的实施方式中,在步骤9)中,按当段井筒容积的105%~110%设计顶替液量。

74.在进一步优选的实施方式中,在前期30%~40%的体积采用黏度60mpa.s~80mpa.s的高黏度胶液,以降低水平井筒的沉砂效应,便于后续段下桥塞作业。

75.在更进一步优选的实施方式中,后期换用黏度1mpa.s~3mpa.s的低黏度滑溜水体系,排量取步骤4)优化的最高排量。

76.针对非常规油气和致密砂岩油气压裂施工所形成远井裂缝复杂程度低的问题,本发明通过不同排量、不同黏度滑溜水和胶液组合、不同密度不同粒径支撑剂、加入上浮剂和下沉剂,使得裂缝上部、下部和端部都能够有效封堵,促成主裂缝远端净压力升高,在主裂缝远端形成更多的分支缝,并采用不同粒径、不同密度支撑剂对主裂缝和分支缝进行有效支撑,整体上提高裂缝改造体积和导流能力,按照所提出的方法进行施工,能够有效的提高压后初产和稳产。

77.在本发明中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。在下文中,各个技术方案之间原则上可以相互组合而得到新的技术方案,这也应被视为在本文中具体公开。

78.与现有技术相比,本发明具有如下有益效果:本发明提出一种水平井分段压裂提高远井裂缝复杂性的方法,不仅能够在主裂缝近端形成分支缝,在主裂缝远端(即远井裂缝)能够有效形成分支缝的,并对形成的分支缝进行有效支撑,在增大裂缝整体有效改造体积的同时,有效减缓裂缝导流能力递减率,按此方法进行压裂施工,能够实现压裂改造体积和导流能力的提高,为实现非常规和致密油气藏的增产稳产提供有力手段。

附图说明

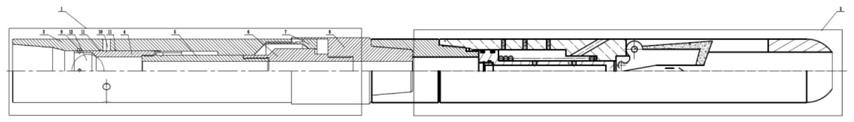

79.图1示出本发明所述水平井分段压裂提高远井裂缝复杂性的方法的示意图。

具体实施方式

80.下面结合附图及具体实施例对本发明进行具体的描述,有必要在此指出的是以下实施例只用于对本发明的进一步说明,不能理解为对本发明保护范围的限制,本领域技术人员根据本发明内容对本发明做出的一些非本质的改进和调整仍属本发明的保护范围。

81.另外需要说明的是,在以下具体实施方式中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合。为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。

82.此外,本发明的各种不同的实施方式之间也可以进行任意组合,只要其不违背本发明的思想,由此而形成的技术方案属于本说明书原始公开内容的一部分,同时也落入本发明的保护范围。

83.实施例与对比例中采用的原料,如果没有特别限定,那么均是现有技术公开的,例如可直接购买获得或者根据现有技术公开的制备方法制得。

84.【实施例1】

85.x井是川东南林滩场-丁山北东构造带丁山构造上页岩气勘探的一口侧钻水平井,斜深3336m,垂深2233.68m,水平段长966.32m。钻井完井采用壁厚12.34mm的套管完井,套管抗内压117.3mpa。该井共钻遇301m/22层不同级别的油气显示。综合预测志留统龙马溪组-上奥陶统五峰组压力系数1.25-1.40,储层中部地层温度在81℃左右。该井储层孔隙度最小1.22%,最大4.15%,平均值2.83%;渗透率最小0.004md,最大309.93md,平均值16.139md。粘土矿物含量最小15%,最大70%,平均值45.1%。脆性矿物含量最小21%,最大81%,平均值48.7%,以石英为主,占32.7%,其次是长石5.9%,方解石5.9%。

86.该井具体实施过程如下:

87.1)关键储层参数的评估

88.通过岩石力学实验,测录井解释,导眼井岩心实验等测试及计算,得到了包括岩性及岩矿特征、物性、敏感性、岩石力学参数及三向地应力参数、水平层理缝及高角度天然裂缝发育情况及温度、压力及地下油气水特征等。

89.2)地质甜点及工程甜点的计算及段簇位置的确定

90.按常规方法,分别计算地质甜点及工程甜点,然后按等权重方法计算综合的甜点指标。避开含气性不好的层段,有效页岩水平井段分12段压裂施工。每段射孔2~3簇,每簇1.5m左右,射孔采用89mm枪102弹,孔密16孔/m,相位60

°

,射孔孔径12mm以上。射孔位置选择在每级段中部toc较高、裂缝发育、孔隙度和渗透率高、应力差异小、气测显示好等有利部位射孔。

91.3)裂缝参数的优化

92.在步骤1)的基础上,用petrel地质建模软件,然后将模型结果参数导入压裂井压后产量预测常用的商业模拟软件eclipse中。优化得到裂缝支撑半缝长在280m左右,会获得较好的生产效果。

93.4)压裂施工参数优化

94.采用meyer软件模拟了不同的压裂施工参数下的裂缝动态变化规律,优化得到本井采用w型布缝方式,平均每段液量为1600m3~1800m3,加砂规模60m3~80m3,施工排量12m3/min~16m3/min。

95.5)下桥塞及簇射孔作业

96.基于步骤2)优化的段簇位置,第一段不下桥塞,由油管或连续油管携带射孔枪进行射孔作业。

97.6)酸预处理作业

98.基于步骤1)导眼井岩心,室内进行了不同酸类型及配方下的配伍性及酸溶蚀率实验,优选了配伍好及酸溶蚀率相对最高的酸类型及配方。

99.第一段压裂共注酸20m3,注酸排量1.5m3/min,酸注完后,替酸排量提高至3m3/min。待酸液进入靠近跟部的第一簇裂缝40%时,提高排量至6m3/min,直至将所有酸液注完。

100.7)前置液造缝和封堵施工

101.采用黏度3mpa.s的低黏度滑溜水进行造缝施工,施工排量为8m3/min。待注入120m3时注入符合要求的上浮剂及下沉剂,施工排量提至15m3/min,施工砂液比为3%~5%~7%~9%,每段砂液比滑溜水液量为15m3。此阶段共加入滑溜水180m3。

102.在注入滑溜水200m3后,注入70目~140目密度为1.05g/cm3的超低密度支撑剂。施工排量15m3/min,施工砂液比为4%~6%~8%~12%,每段液量15m3,施工过程中密切观察压力变化。

103.8)携砂液支撑分支缝施工

104.步骤7)已确保支缝的形成,采用排量15m3/min,黏度为3mpa.s的滑溜水携带70目~140目视密度1.05g/cm3的超低密度支撑剂,段塞式加入,砂液比为3%~5%~7%,每个砂液比段液量10m3,隔离液段10m3。中后期采取连续加砂模式,砂液比5%~7%~9%~11%,每个砂液比液量10m3。

105.继续加入黏度为10mpa.s的低黏胶液携带70目~140目视密度2.8g/cm3中密度支撑剂,采用段塞式加砂,砂液比3%~5%~7%,每个砂液比段液量10m3,隔离液段10m3。中后期采取连续加砂模式,砂液比5%~7%~9%~11%,每个砂液比液量10m3。

106.9)主裂缝加砂施工

107.采用排量10~12~15m3/min逐步提排量方法,用黏度75mpa.s的高黏度胶液携带30目~50目视密度3.2g/cm3以上的中密度支撑剂施工,砂液比为12%~15%~18%~21%~24%,此阶段共用高黏度胶液150m3。

108.10)顶替作业

109.按第1段井筒容积的110%顶替黏度为75mpa.s高黏度胶液10m3。之后换用黏度3mpa.s的低黏度滑溜水继续顶替至施工结束,顶替施工排量为15m3/min

110.11)其它段的压裂施工,重复步骤6)~10),直到将所有段施工完为止。

111.12)压后钻塞、压裂液返排、测试及生产等步骤,参照常规流程及标准执行,在此不赘。

112.与临井相比,通过微地震裂缝监测结果对比分析,与邻井相比,压裂裂缝改造体积提高27%,压后产量提高17%。

113.【实施例2】

114.y井是川东南林滩场-丁山北东构造带丁山构造上另一口水平井,斜深3189m,垂深2127m,水平段长1255.43m。钻井完井采用壁厚12.34mm的套管完井,套管抗内压117.3mpa。该井共钻遇279m/17层不同级别的油气显示。综合预测志留统龙马溪组-上奥陶统五峰组压力系数1.25-1.40,储层中部地层温度在78℃左右。该井储层孔隙度最小1.02%,最大3.87%,平均值2.63%;渗透率最小0.003md,最大279.93md,平均值14.22md。粘土矿物平均值47.3%。脆性矿物含量平均值45.7%,以石英为主,占30.4%,其次是长石7.6%,方解石8.8%。

115.该井具体实施过程如下:

116.1)关键储层参数的评估

117.通过岩石力学实验,测录井解释,导眼井岩心实验等测试及计算,得到了包括岩性及岩矿特征、物性、敏感性、岩石力学参数及三向地应力参数、水平层理缝及高角度天然裂缝发育情况及温度、压力及地下油气水特征等。

118.2)地质甜点及工程甜点的计算及段簇位置的确定

119.按常规方法,分别计算地质甜点及工程甜点,然后按等权重方法计算综合的甜点指标。避开含气性不好的层段,有效页岩水平井段分15段压裂施工。每段射孔2~3簇,每簇1.5m左右,射孔采用89mm枪102弹,孔密16孔/m,相位60

°

,射孔孔径12mm以上。射孔位置选择在每级段中部toc较高、裂缝发育、孔隙度和渗透率高、应力差异小、气测显示好等有利部位射孔。

120.3)裂缝参数的优化

121.在步骤1)的基础上,用petrel地质建模软件,然后将模型结果参数导入压裂井压后产量预测常用的商业模拟软件eclipse中。优化得到裂缝支撑半缝长在280m左右,会获得较好的生产效果。

122.4)压裂施工参数优化

123.采用meyer软件模拟了不同的压裂施工参数下的裂缝动态变化规律,优化得到本井采用w型布缝方式,平均每段液量为1800m3~2000m3,加砂规模70m3~80m3,施工排量15m3/min~18m3/min。

124.5)下桥塞及簇射孔作业

125.基于步骤2)优化的段簇位置,第一段不下桥塞,由油管或连续油管携带射孔枪进行射孔作业。

126.6)酸预处理作业

127.基于步骤1)导眼井岩心,室内进行了不同酸类型及配方下的配伍性及酸溶蚀率实验,优选了配伍好及酸溶蚀率相对最高的酸类型及配方。

128.第一段压裂共注酸25m3,注酸排量1.2m3/min,酸注完后,替酸排量提高至3.6m3/min。待酸液进入靠近跟部的第一簇裂缝40%时,提高排量至6m3/min,直至将所有酸液注完。

129.7)前置液造缝和封堵施工

130.采用黏度2mpa.s的低黏度滑溜水进行造缝施工,施工排量为12m3/min。待注入135m3时注入符合要求的上浮剂及下沉剂,施工排量提至18m3/min,施工砂液比为3%~5%~7%~9%,每段砂液比滑溜水液量为20m3。此阶段共加入滑溜水220m3。

131.在注入滑溜水220m3后,开始注入70目~140目密度为1.05g/cm3的超低密度支撑剂。施工排量16m3/min,施工砂液比为5%~7%~9%~11%,每段液量20m3,施工过程中密切观察压力变化。

132.8)携砂液支撑分支缝施工

133.步骤7)已确保支缝的形成,采用排量18m3/min,黏度为2mpa.s的滑溜水携带70目~140目视密度1.05g/cm3的超低密度支撑剂,段塞式加入,砂液比为3%~5%~7%,每个砂液比段液量20m3,隔离液段20m3。中后期采取连续加砂模式,砂液比5%~7%~9%~

11%,每个砂液比液量20m3。

134.继续加入黏度为12mpa.s的低黏胶液携带70目~140目视密度2.8g/cm3中密度支撑剂,采用段塞式加砂,砂液比3%~5%~7%,每个砂液比段液量20m3,隔离液段20m3。中后期采取连续加砂模式,砂液比5%~7%~9%~11%,每个砂液比液量20m3。

135.9)主裂缝加砂施工

136.采用排量12~15~18m3/min逐步提排量方法,用黏度62mpa.s的高黏度胶液携带30目~50目视密度3.2g/cm3以上的中密度支撑剂施工,砂液比为10%~12%~15%~18%~21%,此阶段共用高黏度胶液200m3。

137.10)顶替作业

138.按第1段井筒容积的108%顶替黏度为62mpa.s高黏度胶液15m3。之后换用黏度2mpa.s的低黏度滑溜水继续顶替至施工结束,顶替施工排量为18m3/min

139.11)其它段的压裂施工,重复步骤6)~10),直到将所有段施工完为止。

140.12)压后钻塞、压裂液返排、测试及生产等步骤,参照常规流程及标准执行,在此不赘。

141.与临井相比,通过微地震裂缝监测结果对比分析,与邻井相比,压裂裂缝改造体积提高23%,压后产量提高11%。

142.以上结合具体实施方式和范例性实例对本发明进行了详细说明,不过这些说明并不能理解为对本发明的限制。本领域技术人员理解,在不偏离本发明精神和范围的情况下,可以对本发明技术方案及其实施方式进行多种等价替换、修饰或改进,这些均落入本发明的范围内。本发明的保护范围以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。