1.本发明是关于发火电阻及其制造方法。

背景技术:

2.发火电阻(又可称为电子启动芯片)具有快速将电能转换成热能及低点火能量的特 性,故常用于在受控的能量反应中引发点火反应,例如用于爆炸装置中做为雷管的桥丝。

技术实现要素:

3.本揭露的实施例涉及一种发火电阻。所述发火电阻包括基板、设置于所述基板上的 绝热层、设置于所述绝热层上的传导层、及形成于所述基板、所述绝热层、及所述传导 层中的绝缘沟。所述传导层具有第一传导部分及第二传导部分。所述绝缘沟将所述第一 传导部分及所述第二传导部分分离。

4.本揭露的实施例涉及一种发火电阻。所述发火电阻包括基板、设置于所述基板上的 绝热层、及设置于所述绝热层上的传导层。所述传导层具有绝缘沟。所述发火电阻还包 括位于所述绝缘沟的侧壁上的氧化物层。

5.本揭露的实施例涉及一种发火电阻的制造方法。所述发火电阻的制造方法包括提供 基板、形成绝热层于所述基板上、形成传导层于所述绝热层上、及于所述传导层中形成 绝缘沟。氧化物层形成于所述绝缘沟的侧壁上。

附图说明

6.在下文实施方式中将参考附图讨论本揭露实施例的各种态样,该等图式并非依比例 绘制。在该等图式及实施方式中的技术特征以组件符号标记,该等组件符号是用以帮助 理解本揭露实施例的各种态样,但不限制本揭露的发明申请专利范围。在该等图式中:

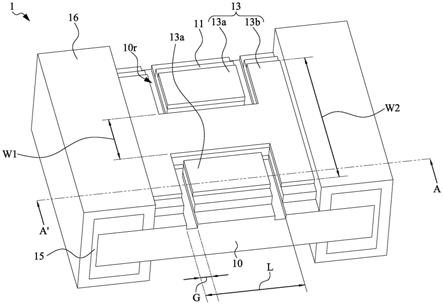

7.图1a所示为根据本揭露的部分实施例的发火电阻的立体图;

8.图1b所示为根据本揭露的部分实施例的发火电阻的局部立体图;

9.图1c所示为根据本揭露的部分实施例的发火电阻的侧视图;

10.图1d所示为根据本揭露的部分实施例的发火电阻的俯视图;

11.图2a所示为根据本揭露的部分实施例的发火电阻的俯视图;

12.图2b所示为根据本揭露的部分实施例的发火电阻的俯视图;

13.图2c所示为根据本揭露的部分实施例的发火电阻的俯视图;

14.图2d所示为根据本揭露的部分实施例的发火电阻的俯视图;

15.图2e所示为根据本揭露的部分实施例的发火电阻的俯视图;

16.视图;

17.图3a所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的俯视图;

18.图3b所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的侧视图;

19.图4a所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的俯视图;

20.图4b所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的侧视图;

21.图5a所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的俯视图;

22.图5b所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的侧视图;

23.图6a所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的俯视图;

24.图6b所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的侧视图;

25.图7a所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的俯视图;

26.图7b所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的侧视图;

27.图8a所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的俯视图;

28.图8b所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的侧视图;

29.图9a所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的俯视图;及

30.图9b所示为根据本揭露的部分实施例的发火电阻的制造方法中的一或更多步骤中 的侧视图。

具体实施方式

31.参照图1a至图1d,图1a所示为根据本揭露的部分实施例的发火电阻1的立体图。 图1b所示为图1a的发火电阻1沿切线aa'截面的局部立体图。图1c所示为图1a的 发火电阻1沿切线aa'截面的侧视图。图1d所示为图1a的发火电阻1的俯视图。发火 电阻1包括基板10、绝热层11、电极12、传导层13、晶种层15、及端电极16。

32.在一些实施例中,基板10可包括(但不限于)硼硅酸盐玻璃(borophosphosilicateglass,bpsg)、经掺杂硅酸盐玻璃(undoped silicate glass,usg)、硅(silicon)、氧化硅(siliconoxide)、氮化硅(silicon nitride)、氮氧化硅(silicon oxynitride)、氧化铝(aluminium oxide)、 氮化铝(aluminium nitride)、聚酰亚胺(polyimide,pi)、abf基材(ajinomoto build-up film, abf)、模塑料(molding compounds)、预浸渍复合纤维(pre-impregnated composite fibers) (例如,预浸材料)、及其中的组合、或其他类似物。模塑料的实例可包括(但不限于) 环氧树脂(epoxy resin)(包含分散其中的填料(fillers))。

预浸材料的实例可包括(但不限 于)通过堆迭层压(laminating)多个预浸渍材料及/或片料(sheets)所形成的多层结构。在 一些实施例中,基板10可包括(但不限于)电路板(如fr4)。

33.绝热层11设置于基板10上。绝热层11位于基板10及传导层13之间。当从图1d 的俯视图观看时,一部分的绝热层11被传导层13覆盖,一部分的绝热层11从传导层 13曝露出来。在一些实施例中,绝热层11可包括(但不限于)环氧树脂(包含分散其 中的填料)、硅、或其他适合的材料。在一些实施例中,绝热层11可阻隔或减少热经由 基板10逸散,确保通过发火电阻1的电流在达额定电流时,传导层13可实时且确实地 引发点火反应。在一些实施例中,绝热层11可具有约0.1微米(micrometer,μm)至约 40.0μm的厚度。然而,本揭露不限于此。在一些实施例中,绝热层11可依装置规格或 制程要求而具有其他厚度。

34.电极12设置于基板10的两个相对表面的两端。电极12与绝热层11间隔一距离。 在一些实施例中,在基板10的两个相对表面的两端设置四个电极12可省略在基板10 的侧面溅镀晶种层的步骤。然而,本揭露不限于此。在一些实施例中,电极12的厚度 可介于约1.0μm至约10.0μm之间。然而,本揭露不限于此。在一些实施例中,电极12 可依装置规格或制程要求而设置在其他位置,可具有任意数量,且可依装置规格或制程 要求而具有其他厚度。例如,在一些实施例中,电极12可仅设置于基板10的一表面的 两端。在一些实施例中,电极12可设置于绝热层11上。

35.传导层13设置于绝热层11及电极12上。传导层13覆盖绝热层11及电极12。至 少一部分的传导层13曝露至空气。在一些实施例中,传导层13可包括(但不限于)铜 (cu)、金(au)、银(ag)、铝(al)、镍(ni)、钛(ti)、钨(w)、铬(cr)、锡(sn)、或其他金属 或合金。例如,在一些实施例中,合金可包括镍铬合金(如镍铬铝、镍铬硅)、镍铜合 金(如镍铜锰)等。在一些实施例中,传导层13的厚度可介于约0.1μm至约5.0μm之 间。然而,本揭露不限于此。在一些实施例中,传导层13可依装置规格或制程要求而 具有其他厚度。

36.传导层13具有彼此分隔或分离的传导部分13a及传导部分13b。传导部分13a又可 称为非主线路区,传导部分13b又可称为主线路区。至少一部分的传导部分13b曝露至 空气。

37.传导部分13a及传导部分13b经由形成于基板10、绝热层11、及传导层13中的绝 缘沟10r而彼此分离。绝缘沟10r从传导层13向下凹陷至基板10及绝热层11中。在一 些实施例中,传导部分13a及传导部分13b彼此完全地分离。在一些实施例中,传导部 分13a未连接(disconnected from)传导部分13b。在一些实施例中,绝缘沟10r可围绕矩 形的传导部分13a的三个边,以将传导部分13a与传导部分13b分离。在一些实施例中, 绝缘沟10r具有一间距g介于约10μm至约100μm之间。在一些实施例中,绝缘沟10r 的间距g可实质上等间距。

38.在一些实施例中,传导部分13b具有相异的宽度w1及宽度w2。例如,宽度w2 大于宽度w1。例如,宽度w1小于宽度w2。传导部分13a在宽度w1的方向上,位于 传导部分13b的两侧。在一些实施例中,传导部分13b的宽度w1及长度l可形成发火 电阻1的发火区。在一些实施例中,发火区的宽度w1可介于约10μm至约500μm之间。 在一些实施例中,发火区的长度l可介于约10μm至约1000μm之间。在一些实施例中, 在一些实施例中,传导层13的发火区可在导通电流大于其所设计的额定电流时,在短 时间内引发点火反应。在一些实施例中,由于传导层13的发火区曝露至空气,发火区 可用以引发点火反应。

39.在一些实施例中,绝缘沟10r具有实质上平整的侧壁。如图1c所示,基板10的侧 壁10rs、绝热层11的侧壁11s、及传导层13的侧壁13s共同界定绝缘沟10r。在一些实 施例中,基板10的侧壁10rs、绝热层11的侧壁11s、及传导层13的侧壁13s可实质上 共平面(coplanar)。在一些实施例中,基板10的侧壁10rs、绝热层11的侧壁11s、及传 导层13的侧壁13s可形成连续的表面。

40.在一些实施例中,可依装置规格或制程要求而设计宽度w1、宽度w2、长度l、及 间距g,并不限于本揭露中所举出的特定数值。在一些实施例中,可依装置规格或制程 要求而设计不同的传导部分13b(主线路区)的图案,例如图2a至图2c所示的图案(将 参照图2a至图2c进一步描述如后)。

41.在一些实施例中,传导层13亦可不具有完全分离的主线路区与非主线路区,例如 图2d至图2e所示的图案(将参照图2d至图2e进一步描述如后)。例如,主线路区与 非主线路区可经由传导层13的其他部分而相连。

42.在一些实施例中,氧化物层(未绘示于图中)可形成于绝缘沟10r的侧壁上。例如, 氧化物层可形成于传导层13的侧壁13s上。在一些实施例中,氧化物层可完全地覆盖 侧壁13s。在一些实施例中,氧化物层可沿着绝缘沟10r的侧壁形成。在一些实施例中, 氧化物层可沿着绝缘沟10r的侧壁形成而局部地围绕传导部分13a。在一些实施例中, 氧化物层可沿着绝缘沟10r的侧壁形成而局部地围绕传导部分13b。例如,从图1d的俯 视图可观察到氧化物层形成在传导部分13a的边缘。例如,从图1d的俯视图可观察到 氧化物层形成在传导部分13b的边缘。在一些实施例中,氧化物层可曝露至空气。

43.晶种层15设置于基板10的两端且位于传导层13上。在一些实施例中,晶种层15 覆盖传导层13的局部表面。

44.端电极16设置于基板10的两端且位于晶种层15上。在一些实施例中,晶种层15 及端电极16可包括(但不限于)上述针对传导层13所列举的材料,在此不再赘述。

45.在部分实施例中,可使用黄光微影(photolithography)制程形成传导层的主线路图案 (例如图1a的传导部分13b的图案)。例如,在传导层(例如图1a的传导层13)上形 成经图案化的光阻(patterned photoresist)以定义传导层的主线路图案,再将主线路图案以 外的非主线路区(例如图1a的传导部分13a)蚀刻掉,接着将光阻移除,留下主线路 图案。

46.本揭露的一实施例提供一制程方法(详述于图3a至图9b),系透过溅镀(sputtering) (如真空溅镀)的方式形成传导层13,并以雷射蚀刻的方式图案化传导层。以溅镀的方 式形成传导层13,可精准地控制传导层13的厚度。以溅镀的方式形成传导层13可不受 黄光微影制程材料的限制,因此材料的选择性较高。

47.传导层13的电阻值在雷射蚀刻的过程中可随着发火区的截面积(如宽度w1及长 度l所形成的面积)动态地(或实时)调整,提高传导层13的设计弹性。

48.相较于黄光微影制程,使用雷射蚀刻可增加传导层13尺寸(如宽度w1、宽度w2、 长度l、间距g等)的精准度,提升产品的稳定度,进而达到精准地控制点火能量。根 据本揭露的部分实施例,传导层13尺寸的误差小于等于约

±

2%。

49.根据本揭露的部分实施例,本揭露提供的发火电阻(例如图1a的发火电阻1)可 应用于爆炸装置中,通入预定电流于传导层13内,电流会对发火区进行加热。由于发 火区曝露至空气,发火区产生的热量可引发点火反应。在一些实施例中,发火电阻1可 应用于低点

燃能量的爆炸装置中,例如(但不限于)应用于军备、车用安全气囊、雷管、 或其他点火电路中。例如,根据本揭露的部分实施例,传导层13可具有介于约2奥姆(ω) 至8ω的电阻值。例如,根据本揭露的部分实施例,发火电阻1可应用于点火能量约为 10毫焦耳(millijoule,mj)至20毫焦耳的爆炸装置中。例如,根据本揭露的部分实施例, 发火电阻1可应用于额定电流为约5毫安(milliampere,ma)至6毫安的爆炸装置中。例 如,根据本揭露的部分实施例,发火电阻1可实现50毫秒(millisecond,ms)的点火时间 以及高达150%的无火/点火比(fire/all fire ratio)。

50.图2a至图2c所示为根据本揭露的部分实施例的发火电阻的俯视图。在一些实施例 中,图1a至图1d所示的发火电阻1的传导层亦可替换为图2a至图2c所示的传导层。

51.参照图2a,图2a与图1d的发火电阻1的俯视图相似,传导部分13a及传导部分 13b经由形成于基板10、绝热层11、及传导层13中的绝缘沟10r而彼此分离。传导部 分13a及传导部分13b彼此完全地分离。氧化物层形成于传导部分13a及传导部分13b 的边缘。

52.图2a与图1d的发火电阻1的俯视图的差异在于,图2a的绝缘沟10r围绕矩形的 传导部分13a的两个边以将传导部分13a与传导部分13b分离。在一些实施例中,图2a 的传导部分13a的面积可大于图1d的传导部分13a的面积。在一些实施例中,图2a的 传导部分13b的面积可小于图1d的传导部分13b的面积。

53.参照图2b,图2b与图1d的发火电阻1的俯视图相似,传导部分13a及传导部分 13b经由形成于基板10、绝热层11、及传导层13中的绝缘沟10r而彼此分离。传导部 分13a及传导部分13b彼此完全地分离。氧化物层形成于传导部分13a及传导部分13b 的边缘。

54.图2b与图1d的发火电阻1的俯视图的差异在于,图2b的绝缘沟10r围绕矩形的 传导部分13a的两个边以将传导部分13a与传导部分13b分离,且图2b共有四个传导 部分13a。

55.参照图2c,图2c与图1d的发火电阻1的俯视图相似,传导部分13a及传导部分13b经由形成于基板10、绝热层11、及传导层13中的绝缘沟10r而彼此分离。传导部 分13a及传导部分13b彼此完全地分离。氧化物层形成于传导部分13a及传导部分13b 的边缘。

56.图2c与图1d的发火电阻1的俯视图的差异在于,图2c的绝缘层11完全地覆盖 基板10。在一些实施例中,图2c的传导部分13a的面积可大于图1d的传导部分13a 的面积。在一些实施例中,图2c的传导部分13b的面积可大于图1d的传导部分13b 的面积。

57.图2d至图2e所示为根据本揭露的部分实施例的发火电阻的俯视图。在一些实施例 中,图1a至图1d所示的发火电阻1的传导层亦可替换为图2d至图2e所示的传导层。

58.图2d至图2e与图1d的发火电阻1的俯视图相似,传导部分13a及传导部分13b 彼此经由绝缘沟10r分离。氧化物层形成于传导部分13a及传导部分13b的边缘。

59.图2d至图2e与图1d的发火电阻1的俯视图的差异在于,图2d至图2e的传导层 13的主线路区与非主线路区并未完全地分离。例如,图2d至图2e的传导层13具有弯 曲的图案。例如,图2d至图2e的传导层13的各个部分互相连接。例如,图2d至图 2e的传导层13的主线路区与非主线路区经由传导层13的其他部分而连接。

60.图3a至图9b所示为根据本揭露的部分实施例的发火电阻的制造方法。在一些实施 例中,图3b、图4b、图5b、图6b、图7b、图8b及图9b分别为图3a、图4a、图 5a、图6a、图7a、图8a及图9a的结构沿切线aa’截面的剖面图。根据本揭露的部 分实施例,图3a至图9b所揭露的制造方法可用以制造如图1a至图1d所示的发火电 阻1。根据本揭露的部分实施例,图3a至

图9b所揭露的制造方法亦可用以制造其他发 火电阻。

61.参照图3a及图3b,提供基板10。在一些实施例中,可以雷射切割的方式在基板 10中形成切割道。在一些实施例中,切割道的深度可占基板10的厚度约20%至约60% 的比例。

62.参照图4a及图4b,于基板10上形成电极12。在一些实施例中,电极12可藉由溅 射、无电电镀(electroless plating)、电镀(plating)、印刷(printing)或其他可行的方式而形 成。在一些实施例中,如图4b所示,电极12可形成于基板10相对的两个面上。在一 些实施例中,电极12可仅形成于基板10的一个面上。

63.参照图5a及图5b,于基板10上形成绝热层11。在一些实施例中,可透过涂布 (coating)、层压(lamination)、或其他适合的方式形成绝热层11。在一些实施例中,如图5a所示,绝热层11与电极12分开。在一些实施例中,绝热层11可先于电极12形成。 例如,在一些实施例中,图5a及图5b的步骤可先于图4a及图4b的步骤执行。在一 些实施例中,电极12可形成于绝热层11的上方。在一些实施例中,电极12可接触绝 热层11。

64.参照图6a及图6b,于基板10上形成传导层13。传导层13覆盖绝热层11及电极 12。在一些实施例中,传导层13可保型地(comformally)形成于绝热层11与电极12上。 在一些实施例中,传导层13可藉由溅镀的方式而形成。在一些实施例中,部分的绝热 层11及电极12从传导层13曝露出来。在一些实施例中,绝热层11及电极12可完全 被传导层13所覆盖。

65.参照图7a及图7b,在基板10、绝热层11、及传导层13中形成绝缘沟10r。在一 些实施例中,基板10经由绝缘沟10r而曝露。例如,绝缘沟10r从传导层13向下凹陷 至基板10。在一些实施例中,绝缘沟10r可经由雷射蚀刻的方式移除部分的传导层13 (或图案化传导层13)、绝热层11、及基板10而形成。在一些实施例中,由于雷射蚀刻 可形成实质上平整的切割面,因此绝缘沟10r可具有实质上平整的侧壁。如图7b所示, 基板10的侧壁10rs、绝热层11的侧壁11s、及传导层13的侧壁13s可实质上共平面。 在一些实施例中,基板10的侧壁10rs、绝热层11的侧壁11s、及传导层13的侧壁13s 可形成连续的表面。

66.在一些实施例中,以雷射蚀刻的方式移除传导层13所产生的热能可使传导层13氧 化,而在传导层13的边缘处形成氧化物层。例如,在一些实施例中,氧化物层可包括 传导层13的氧化物。在一些实施例中,氧化物层可沿着绝缘沟10r的侧壁形成。

67.在形成绝缘沟10r之后,传导层13的传导部分13a与传导部分13b分离。

68.在一些实施例中,在图7a及图7b的步骤中,可同时量测传导层13的电阻值而实 时地调整传导层13的图案(或形状)。例如,可先形成进行一次图案化,接着量测传导 层13的电阻值,再根据所测得的电阻值而微调传导层13的图案,进而得到精准的电阻 值。在一些实施例中,上述量测及微调图案的步骤可重复多次。

69.在一些实施例中,传导层13的图案亦可以干式蚀刻(dry etching)、离子撞击(ionbumping)、或其他可行的方式形成。例如,以雷射蚀刻结合可行的其他蚀刻方式图案化 传导层13,并不限于本揭露中所列举的方式。

70.参照图8a及图8b,在传导层13上形成晶种层15覆盖传导层13的一部分。在一 些实施例中,晶种层15可藉由溅射钛及铜(ti/cu)或tiw而形成。在一些实施例中,晶 种层15可藉由无电电镀ni或cu而形成。在一些实施例中,在形成晶种层15之前,可 将基板10沿着经由雷射划线而形成的切割道而分离成复数个独立的组件,以露出基板 10的侧面。

71.参照图9a及图9b,于基板10的两端形成端电极16。在一些实施例中,端电极16 可藉由电镀ni、cu、ag、au或其他金属而形成。在一些实施例中,端电极16可藉由 无电电镀ni、pb或其他金属而形成。在一些实施例中,端电极16可藉由印刷cu、ag、 au或其他金属而形成。在一些实施例中,透过图3a及图3b至图9a及图9b所示方法 而形成的发火电阻可与图1a所示的发火电阻1相同。

72.在本揭露中讨论的结构及方法的实施例,并不限于实施方式及随附图式中描述及绘 示的构造或配置,而系能以各种方式实践或执行。

73.此外,在本揭露中使用的措辞及术语系出于描述的目的且不应视为限制。例如,单 数形式或复数形式的措辞不意在限制当前所揭示的结构及方法。本揭露中使用的「包 含」、「包括」、「具有」、「含有」、「涉及」等涵盖在其后列出的项目、其等效物、及额外 项目。本揭露中使用的「或」可视为指示所描述的一个以上的项目中的任一者。前及后、 左及右、顶部及底部、上部及下部、及垂直及水平等意在方便描述,而不应视为限制结 构及方法于一个位置、空间、或方向。

74.因此,本发明技术领域中具有通常知识者根据本揭露中所载的特定实施例应可想到 各种更改、修改、及改良。此等更改、修改、及改良仍落入本揭露的范围内。

75.符号说明

[0076]1ꢀꢀꢀꢀ

发火电阻

[0077]

10

ꢀꢀꢀ

基板

[0078]

10r

ꢀꢀ

绝缘沟

[0079]

10rs 侧壁

[0080]

11

ꢀꢀꢀ

绝热层

[0081]

11s

ꢀꢀ

侧壁

[0082]

12

ꢀꢀꢀ

电极

[0083]

13

ꢀꢀꢀ

传导层

[0084]

13a

ꢀꢀ

传导部分

[0085]

13b

ꢀꢀ

传导部分

[0086]

13s

ꢀꢀ

侧壁

[0087]

15

ꢀꢀꢀ

晶种层

[0088]

16

ꢀꢀꢀ

端电极

[0089]

aa'

ꢀꢀ

切线

[0090]gꢀꢀꢀꢀ

间距

[0091]

l

ꢀꢀꢀꢀ

长度

[0092]

w1

ꢀꢀꢀ

宽度

[0093]

w2

ꢀꢀꢀ

宽度

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。