1.本发明涉及层压汽车玻璃领域。

背景技术:

2.几十年来,通过使用电阻性的局部加热,已经可以生产出具有小半径弯曲的钢化整体汽车玻璃。在典型的工艺中,整个平板玻璃被加热到玻璃可以弯曲成形而不引起光学变形的温度范围,然后在需要小半径弯曲的地方,通过靠近或接触表面的电阻加热元件来增加额外的热量。由于对所采用的电阻式加热的形状和安装方式的限制,弯曲通常需要是直线弯曲。由于成本较高和工艺的限制,很少有车辆配备这种类型的玻璃。

3.所述的小半径弯曲工艺产生了所谓的特征线。特征线被定义为车辆玻璃的一种特定类型的急剧弯曲部分。玻璃的急剧弯曲部分可以从一个边缘延伸,并沿着玻璃的表面逐渐消失。所述急剧弯曲部分是通过局部加热获得的,通过激光加工,将玻璃的部分加热到足够高的温度,使所述玻璃部分弯曲。在优选的实施方案中,急剧弯曲部分包括由第一半径描述的第一弯曲部分和由第二半径描述的第二弯曲部分,其中第一和第二弯曲部分的半径改变其方向的点产生一个拐点。第一和第二弯曲部分的曲率半径小于100毫米。

4.目前,经过一系列的发展,通过使用激光器和其他非接触式加热手段,可以在玻璃中经济地产生小半径的弯曲。这些方法的共同点是使用非接触的局部加热来进一步软化所需区域的玻璃,促进玻璃中小半径弯曲的生产,在某些情况下,类似于压入金属车身板的肋来加强车身。由于光束的光学转向,局部加热可以精确地应用于玻璃的任何部分,并以任何模式或形状进行,从而使生产复杂形状的曲线和多半径成为现实。

5.在一些工艺中,平板玻璃可以被加热并预先弯曲成部分最终形状,局部加热和弯曲是一个单独的步骤。另外,在一些成型方法中,加热的玻璃在一个步骤中被弯曲。通常情况下,至少需要一个全表面模具。玻璃可以通过施加真空、机械手段(对压)或两者的结合来迫使其符合模具的形状。

6.由电阻式加热法生产的玻璃通常是钢化的整体玻璃。对于挡风玻璃以外的所有玻璃位置,可以使用钢化玻璃。然而,即使在法规没有要求的情况下,通常也希望采用夹层玻璃而不是钢化玻璃。

7.一般来说,夹层玻璃是由多张相对于长度和宽度十分薄的薄板组成的物品。每张薄板都有两个相对布置的主要面,通常厚度相对均匀。在每张薄板的至少一个主要面上,这些薄板被永久地粘合在一起。

8.夹层安全玻璃是通过使用由透明热塑料薄片组成的塑料粘合层将两片退火玻璃粘合在一起制成。

9.退火玻璃是指从弯曲温度慢慢冷却到玻璃转变范围的玻璃。这个过程可以缓解弯曲过程中留在玻璃上的任何应力。退火玻璃会破碎成具有尖锐边缘的大碎片。当夹层玻璃破碎时,破碎的玻璃碎片被固定在一起,很像拼图的碎片,由塑料层帮助维持玻璃的结构完整性。挡风玻璃破损的车辆仍然可以运行。塑料层4还有助于防止物体从外部击穿层压板,

在发生碰撞的情况下,乘员的固定性得到改善。这些都是主要的安全特征,也是所有挡风玻璃都需要使用夹层玻璃的原因。

10.夹层玻璃的另一个优点是可以在层压板中加入各种性能的薄膜、性能夹层和涂层。

11.有多种薄膜可以被应用到夹层玻璃中。这些薄膜的用途包括但不限于:阳光控制、可变透光率、增加刚度、增加结构完整性、改善抗穿透性、改善乘员的保持力、提供屏障、着色、提供遮阳、颜色校正,以及作为功能和审美图形的基底。术语“薄膜”应包括这些以及可能开发的或目前可用的其他产品,它们可以优化夹层玻璃的性能、功能、美学或成本。大多数薄膜不具有粘性。如图1b所示,为了应用在夹层玻璃中,需要在薄膜的每一面铺上塑料夹层,将薄膜与夹层玻璃的其他层粘合在一起。

12.汽车玻璃经常使用吸热玻璃成分来减少车辆上的太阳负荷。虽然吸热窗可以非常有效,但玻璃会发热,并通过对流传输和辐射将能量转移到乘客舱中。一个更有效的方法是将热量反射回大气层,使玻璃保持低温,这是通过各种红外线反射膜和涂层来实现的。红外线涂层和薄膜通常太软,无法安装或应用到暴露在空气中的玻璃表面。相反,它们必须被制作成夹层玻璃的内部层之一,以防止薄膜或涂层的损坏和退化。

13.夹层可以具有超越将玻璃层粘合在一起的增强能力。本发明可包括旨在减弱声音的夹层。这种夹层全部或部分由一层塑料组成,比通常使用的塑料更软,更有弹性。该夹层也可以是一种具有太阳能衰减特性的类型。

14.有多种工艺可以用来弯曲包括层压板的玻璃层。

15.在重力弯曲的过程中,玻璃被加热到其软化温度,在这个温度下,热的软玻璃被允许在重力的影响下下垂,达到其最终的形状。现有工艺中,需使用一个母模,其外围附近支撑玻璃。外层玻璃先放在该模具上,内层玻璃堆放在上面。这种工艺的优点是,在加热和成型过程中不与玻璃表面接触,从而减少了发生光学缺陷的可能性。这种工艺的主要缺点是,尺寸控制不像其他一些弯曲方法那样精确。两层更平坦的玻璃都被堆放在同一个模具上,并作为一对进行弯曲。这保证了两个表面之间的良好匹配,这是良好的光学效果和耐用性的要求。

16.多年来,由于初始模具的成本低和工艺的高产量,重力弯曲几乎完全用于弯曲大规模系列生产的挡风玻璃。

17.为了满足行业对更好的表面控制的需要,行业一直在向全表面和部分表面压制的层压板发展。在一些工艺中,全表面或部分表面压制与重力弯曲工艺结合使用。玻璃至少要用传统的重力弯曲工艺进行部分弯曲,然后在最后阶段,用压力使玻璃达到最终的形状。通常情况下,空气压力和真空被用来帮助遵守压力机的形状。这种工艺的优点是,它可以适应现有的重力弯曲工艺和现有的重力弯曲工具。层压板的各层在同一时间被成套弯曲。

18.为了更好地控制表面,可以使用单层压制。这个过程与生产钢化件的过程非常相似。内层和外层的玻璃层是分别弯曲的。每层玻璃在辊子上穿过熔炉,然后与全表面压力机相配合。玻璃从压力机上转移到淬火机上,在那里玻璃被迅速冷却。由于汽车夹层玻璃的厚度,玻璃被强化,但没有达到完全或高水平的钢化。

19.这种工艺的主要缺点是产量低于类似的重力弯曲生产线,因为玻璃层必须单独弯曲,而重力弯曲则是每组玻璃同时弯曲。

20.由于需要对玻璃进行非常均匀的、贯穿整个厚度的加热,以形成特征线,所以双倍重力弯曲法不适合弯曲有特征线的玻璃。可使用的典型工艺是改良的单体压制工艺。每个玻璃层都是单独弯曲的。

21.标准的夹层工艺要求相邻的玻璃表面之间的间隙要非常均匀。夹层的厚度通常小于1毫米。虽然夹层是一种软塑料,但其粘度非常高。很少有流动可以发生。相反,玻璃会倾向于偏转,产生高于预期的压缩和张力的区域。这可能导致过早破损、滞留空气和脱层。

22.典型的单层压制的挡风玻璃是由形状相同的内部和外部玻璃层组成,在同一个模具上生产。在半径为2-8米的范围内,两层玻璃之间的表面不匹配并不重要,因为两层玻璃之间的间隙变化在微米级。然而,如果我们的外玻璃层外表面的半径为12毫米,玻璃厚度为2毫米,中间层为1毫米,那么内玻璃层的偏移曲线半径需要为9毫米才能完美匹配。相同形状的低半径形状不会嵌套,如图2a和3a的虚线圈所示。因此,有必要将两个玻璃层弯曲成不同的形状,如图2b和3b所示。即使采用这种方法,正常的工艺变化也会导致废品,因为这种变化可能占半径较大的比重。工具和生产成本也较高。

23.因此,最好能用这些小半径的特征线生产出没有这些限制的层压板。

技术实现要素:

24.本发明没有弯曲具有小半径特征线的多层,这些层可以嵌套并随后使用标准的塑料汽车夹层进行层压,而是利用两部分方法进行层压,即干式层压工艺和湿式层压工艺。这种工艺只要求在外层玻璃中存在特征线。

25.外玻璃层201通过各种可用的手段弯曲成含有特征线的理想形状。内玻璃层202也被弯曲,以符合外玻璃层的大半径整体形状,但没有特征线30。

26.然后,内玻璃层202和中间层203被组装起来,使塑料粘合夹层4 被置于内层和中间层的两个主要相邻面之间。然后用典型的“干式”汽车层压工艺对装配好的玻璃层和塑料层进行加工。中间层203可以是中间玻璃,也可以是由pet、pc、pmma或类似材料制成的塑料层。如果是塑料层,中间层203可以作为中间层,也可以作为牺牲性塑料,在层压后被移除。该过程被描述为干法,因为在该过程中没有液体作为层压板的一部分。

27.下一步,“湿式”层压工艺用于将组装好的“干式”层压板与带有特征线30的外玻璃层201粘合。如前所述,不可能用塑料粘合夹层4 将外玻璃层和中间层203或内玻璃层202的两个相对的相邻面层压在一起。除了表面不匹配外,将中间层和/或内层弯曲成外层的大半径减去特征线的形状,将在外层和中间层或内层之间留下无法填补的大间隙。

28.层压树脂14是一种光学透明的有机材料,其配方可在产品的使用寿命内承受正常的施釉环境。

29.在典型的“湿式”工艺中,由层压的内层202和塑料粘合夹层4(以及中间层203,如果它在“干式”层压后没有被移除)组成的组件与外层201放置在一起。垫片被用来保持层间的理想间隙。在一些实施方案中,在玻璃的外围涂上一层坝,作为间隔物。这样做有两个目的,一是将树脂保持在层压板内,二是防止空气和/或湿度进入层压板内。可以使用各种手段来疏散空气,并将层压树脂引入到带有特征线的外玻璃层和所述组件之间形成的间隙中。填充后,树脂被固化,使其凝固。根据配方的不同,可以采用各种方法来固化树脂。它们包括但不限于紫外线、催化、加热和蒸发。

30.虽然该方法的正常顺序是先进行干式层压步骤,再进行湿式层压步骤,但在中间层是最终层压玻璃的一部分的情况下,只要层压树脂与干式层压工艺的热量、压力和其他参数兼容,顺序就可以颠倒。

31.优点:

32.●

只需在外玻璃层上有特征线

33.o成本较低

34.o产量更高

35.o通量更高

36.●

与没有特征线的普通层压板的表面控制规格相同。

附图说明

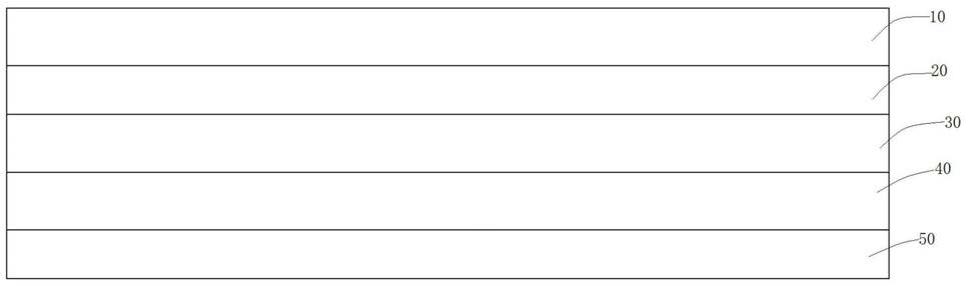

37.图1a示出了典型的层压汽车玻璃的横截面。

38.图1b示出了典型的具有性能膜的汽车玻璃的横截面。

39.图1c示出了典型的钢化整体汽车玻璃的横截面。

40.图2a示出了具有两个相同玻璃层的夹层玻璃的横截面。

41.图2b示出了具有两个不同玻璃层的夹层玻璃的横截面。

42.图2c示出了本发明的第一实施方案中的在外层有特征线的夹层玻璃的横截面。

43.图3a示出了具有三个相同层的夹层玻璃的横截面。

44.图3b示出了具有三个不同层的夹层玻璃的截面图。

45.图3c示出了本发明的第二实施方案中的在外层有特征线的夹层玻璃的截面图。

46.图4示出了本发明的第一实施方案中的夹层玻璃的剖视图。

47.图5示出了本发明的第二实施方案中的夹层玻璃的剖视图。

48.图6a示出了本发明的第二实施方案中的夹层玻璃的等距视图。

49.图6b示出了图6c的横截面aa。

50.图6c示出了特征线截面aa的特写。

51.附图中的标号

52.2玻璃

53.4粘合/胶合层(中间层)

54.6遮盖物/黑色熔块

55.12性能膜

56.14层压树脂

57.18涂层

58.30特征线

59.101表面一

60.102表面二

61.103表面三

62.104表面四

63.105表面五

64.106表面六

65.201外层

66.202内层

67.203中间层

68.本发明的详细描述

69.以下术语用于描述本发明的夹层玻璃。

70.术语“玻璃”可适用于多种有机和无机材料,包括不透明的材料。本文中将只提及非有机透明玻璃。从科学的角度,玻璃被定义为一种物质状态,包括一种非结晶的无定形固体,缺乏真正固体的有序分子结构。玻璃具有晶体的机械硬度和液体的随机结构。

71.玻璃是通过将各种物质混合在一起,然后加热到一定的温度,使其相互融化并完全溶解,形成一种可混溶的均质流体而形成的。

72.图1a和ib中示出了典型的汽车层压玻璃的截面。层压板由至少两层玻璃组成,外部或外侧201和内部或内侧202,它们被塑料层4(中间层)永久地粘合在一起。

73.在层压板中,位于车辆外部的玻璃表面被称为表面一101或一号面。外部玻璃层201的相对面是表面二102或二号面。位于车辆内部的玻璃 2的表面被称为表面四104或四号面。内部玻璃层202的相反面是表面三103或三号面。表面二102和表面三103由塑料层4粘合在一起。可以继续设置额外的玻璃,就像通常情况下的防弹玻璃一样,在这种情况下,它们应从外层按顺序编号。在有三个玻璃层的层压板的情况下,中间玻璃层203有两个相对的面:表面五105和表面六106。

74.也可以在玻璃上施加遮蔽物6。遮蔽物通常是由印在表面二102和/ 或表面四104上的黑色搪瓷熔块组成。

75.该层压板可以在一个或多个表面上设有涂层18。该层压板也可以包括在至少两个塑料层4之间层压的薄膜12。

76.图1c示出了典型的钢化汽车玻璃的截面。钢化玻璃通常由经过热强化的单层玻璃201组成。位于汽车外部的玻璃表面被称为表面一101 或一号面。外部玻璃层201的相对面是表面二102或二号面。钢化玻璃的表面二102是在车辆的内部。遮挡物6也可以应用在玻璃上。遮挡物通常是由印在表面二102上的黑色搪瓷熔块组成。该玻璃可以在表面一 101和/或表面二102上设有涂层18。

77.玻璃是一种由至少一层透明材料组成的物品,其作用是提供光线的传输和/或提供观看者对面的一面,它被安装在建筑物、车辆、墙壁或屋顶或其他框架构件或外壳的开口中。

78.一般来说,层压板是由多张相对于长度和宽度十分薄的板材组成的物品,每张薄板都有两个相对放置的主要面,通常厚度相对均匀。在每张薄板的至少一个主要面上,这些薄板被永久地粘合在一起。

79.如图1所示,夹层安全玻璃是通过使用由透明热塑料4薄片(夹层) 组成的塑料粘合层将至少两片退火玻璃2粘合在一起而制成。

80.退火玻璃是指从弯曲温度慢慢冷却到玻璃转变范围的玻璃。这个过程可以缓解弯曲过程中留在玻璃上的任何应力。退火的玻璃会碎成具有尖锐边缘的大碎片。当夹层玻璃破碎时,破碎的玻璃碎片被固定在一起,很像拼图的碎片,由塑料层帮助维持玻璃的结构完整性。挡风玻璃破损的车辆仍然可以运行。塑料层4还有助于防止物体从外部击穿层压板,

在发生碰撞的情况下,乘员的固定性得到改善。

81.塑料粘合层4(夹层)的主要功能是将相邻层的主要面相互粘合。选择的材料通常是透明的热固性塑料。

82.用于汽车时,最常用的粘合层4(夹层)是聚乙烯醇缩丁醛酯(pvb)。pvb对玻璃有很好的粘附力,而且一旦贴合就会有视觉上的透明度。它是由聚乙烯醇和正丁醛反应产生的。pvb是透明的,对玻璃有很高的粘附力。然而,pvb本身韧性不足。必须添加增塑剂以使材料具有弹性,并使其具有在汽车所需的温度范围内广泛耗散能量的能力。只使用少量的增塑剂。增塑剂通常是线性二羧酸酯,两个常用的是己二酸二正己酯和四乙二醇二正庚酸酯。典型的汽车pvb中间膜是由30-40%的增塑剂 (按重量计算)组成的。

83.除了pvb,还可以使用离子聚合物、乙烯-醋酸乙烯(eva)、原位浇注(cip)液体树脂和热塑性聚氨酯(tpu)。汽车夹层是通过挤压工艺制成的,具有一定的厚度公差和工艺变化。由于光滑的表面往往会粘在玻璃上,使其难以在玻璃上定位并滞留空气,为了便于处理塑料板和从层压板上去除空气(脱气),塑料的表面通常会有压花,给塑料板带来额外的变化。汽车pvb中间膜的标准厚度为0.38毫米和0.76毫米(15 和30密耳)。

84.实施例的描述

85.图3c、5、6a、6b和6c示出了具有三层玻璃的夹层玻璃的典型实施方案。图中的玻璃是具有三条特征线30的车顶层压板。大约的尺寸是1200毫米

×

950毫米。

86.如截面图所示,这些特征线只存在于外玻璃层201中。这些特征线贯穿了层压板的长度。如图6a所示,在最外层101上的曲线半径为r1=6 毫米和r2=12毫米。

87.外层201首先被加热并预弯到一个中间阶段。通过激光器进行额外的局部加热,然后用全表面压制来实现带有特征线的最终形状。

88.中间层203和内玻璃层202分别被加热并弯曲成形。

89.在外玻璃层201的内表面102和内玻璃层202的内表面104上丝印黑色遮蔽物。

90.外玻璃层201是由透明的、2.1毫米的退火钠钙玻璃组成。中间层 203也是由透明的2.1毫米退火钠钙玻璃组成。中间层在表面六106上设有太阳能反射的真空溅射涂层。内玻璃层202是由2.1毫米厚的深太阳灰色钠钙玻璃组成。深灰色的0.76毫米的pvb夹层4被设置并用于将中间层203与内层202夹合。完整的夹层板的总可见光透射率低于5%。

91.外层201和中间玻璃层203之间的缝隙是通过湿式层压工艺并使用 uv固化的层压树脂14进行层压。中间层203和内层202采用干式层压工艺处理。在这种工艺中,抽真空以排空层间的任何空气,对组件进行加热,然后将组件放入高压釜中,在高压釜中利用热量和压力将两层玻璃永久粘合。然后,由中间层203和内层玻璃层202组成的层压组件用湿法与外层201的特征线进行层压。在这个过程中,垫片(未显示)被设置在干式层压组件的表面五105上。垫片被黑色遮蔽物所隐藏,并将成为层压板的永久组成部分。将带有特征线201的外层与组件匹配。聚合物垫圈可以应用于玻璃上,提供密封从而防止空气的进入,并防止液体层压树脂在填充过程中逸出。当层压树脂14被泵入外层201和由塑料粘合夹层4、中间层203和内层202组成的层压组件之间的缝隙时,会抽出真空。对填充物进行测量,以防止填充不足或过度。在预定的时间内保持真空,以保证所有的空气被抽空。然后,通过暴露在高强度的紫外线下,使层压树脂14固化。其他已知的固化方法可以包括二次热固化,或只是热固化。(如果存在垫片时,)垫片被移除,边缘被修剪,层压板被检查,进而完成整个工艺。

92.图2c和4示出了具有两个玻璃层的夹层玻璃的典型实施方案。该实施方案与之前的实施方案相同,不同的是中间层203是pet牺牲塑料层,在干式层压过程完成后被移除。然后用湿法(层压树脂)将由至少一个塑料粘合夹层4和内层玻璃层202组成的当前层压组件与带有特征线的外层201进行层压。真空可用于防止层压组件之间的空气。在树脂泵送之前,在真空环境中泵送;或在树脂被泵送之后处于真空,以去除任何形成的气泡。额外的实施方案与之前的实施方案相同,例外的是,内层202是选自pc、pmma和其他类似的组的塑料层。

93.在几个实施方案中,层压树脂是可固化的光学透明树脂(ocr),也被称为液体光学透明胶(loca)。层压树脂可以通过紫外线辐射、热暴露、湿气固化、催化反应、交联等方式固化。在所有的实施方案中,所述粘合剂的化学组成可以是丙烯酸、硅酮、环氧树脂、聚氨酯、硫化物基,或其组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。