1.本发明涉及一种焊管的焊缝内部质量检测方法及装置,尤其涉及一种用于焊管坡口未熔合和夹渣缺陷的手动检测方法及装置。

背景技术:

2.uoe(直缝埋弧焊管)等钢管在天然气输送等领域中被广泛使用,由于传输介质具有压力较高等高风险性,对uoe(直缝埋弧焊管)等钢管的质量要求很高,因此钢管间的焊缝是否达到要求是钢管质量检测的重要环节。而不同规格uoe焊管中熔合区(即焊缝和母材交界区域)的常见缺陷是未熔合和夹渣。其中,未熔合是由于焊接规范不适合而导致电流过小或电弧过长、坡口角度过小、间隙过窄或钝边过大造成的。另外,焊条速度过快、焊接角度不当、焊条和焊道中杂物清理不干净也会造成此类在熔合区的不连续面积型缺陷。而夹渣是各层熔渣未彻底清除、焊件上有锈蚀、电流过小、运条不当、熔池不能充分搅拌等因素造成的体积型缺陷。夹渣缺陷往往不规则的分布于焊缝的各个位置,且很多夹渣会产生在熔合区位置。

3.通过金相解剖分析,未熔合常常伴随有夹渣缺陷并在边部有明显的沿着焊缝厚度方向的线状延伸,会在扩径和水压的应力下易产生小裂纹,而普通的熔合区夹渣缺陷一般在受应力情况下不会产生裂纹类线性缺陷,故天然气等输送管线上不允许存在未熔合缺陷,而熔合区夹渣是按照长度和宽度来评定是否可以放行,如果把在标准范围内的夹渣评定为未熔合则会造成不必要的浪费,而把未熔合缺陷评定为标准范围内的夹渣则会造成严重的质量风险。故在检验焊缝内部质量时必须把两者分辨出来,但由于两者的位置接近,通过平板射线检测其形貌都为椭圆形和长条形,故现场探伤人员很难区分焊缝中的此形貌缺陷是未熔合还是夹渣。

4.目前,国内外针对埋弧焊焊缝熔合区未熔合和夹渣的辨别通常用x射线工业数字成像系统上的图像来区分。由于焊缝夹渣属于体积型缺陷,与没有缺陷处有一定的厚度差,可通过射线透照可以发现夹渣类体积型缺陷。而对于未熔合缺陷,如果其在焊缝深度方向上自身高度较长时,其影像明显且形貌和夹渣类似,如果一些未熔合在焊缝深度方向上自身高度很短,就会造成射线影像不明显甚至没有。故通过射线来识别埋弧焊的未熔合和夹渣,可能把夹渣当成未熔合而造成不必要的浪费,也可能存在把未熔合当成夹渣,或漏检未熔合缺陷等风险。

技术实现要素:

5.本发明的目的之一在于提供一种用于焊管坡口未熔合和夹渣缺陷的手动检测方法,能通过l型串列探头初步检测识别未熔合和夹渣缺陷,并通过x型串列探头进一步验证识别未熔合和夹渣缺陷,达到精确识别未熔合缺陷和夹渣缺陷的目的,有效杜绝了相关的焊管质量风险。

6.本发明的目的之二在于提供一种用于焊管坡口未熔合和夹渣缺陷的手动检测装

置,能用于未熔合和夹渣缺陷的手动快速检测,确保检测探头的静态稳定性和移动可靠性,从而提高未熔合和夹渣缺陷的检测结果可靠性、精确性。

7.本发明是这样实现的:一种用于焊管坡口未熔合和夹渣缺陷的手动检测方法,包括以下步骤:步骤1:取带有焊缝的焊管样块,且焊缝的两侧坡口处设置缺陷基准孔;步骤2:取若干个具有收发功能并连接至探伤仪的超声波探头,若干个超声波探头能在同一平面内组合形成至少一组l型串列探头或至少一组x型串列探头;每组所述的l型串列探头包括两个超声波探头,该两个超声波探头所在的直线与焊缝的长度方向垂直;每组所述的x型串列探头包括四个超声波探头,该四个超声波探头呈方阵排列在焊缝的上方和下方,使四个超声波探头与焊缝位于同一平面内;步骤3:分别对l型串列探头和x型串列探头的超声波探头进行校验和定位;步骤4:通过l型串列探头对焊管坡口处的未熔合和夹渣缺陷进行初步检测识别;步骤5:通过x型串列探头对初步识别的未熔合或夹渣缺陷进行再次识别验证。

8.所述的缺陷基准孔作为基准当量位于焊缝的坡口高度的1/2,且缺陷基准孔与焊缝通长。

9.所述的缺陷基准孔的孔径,即基准当量为2mm。

10.所述的l型串列探头的校验定位方法是:步骤3.11:l型串列探头的两个超声波探头标记为第一探头和第二探头,并设置在焊管样块的表面;步骤3.12:将第一探头设置为自发自收状态,第一探头的超声波发射角度与焊管样块所在平面呈45

°

夹角,沿垂直于焊缝长度的方向移动第一探头;步骤3.13:通过探伤仪找到第一探头的最高发射波,将第一探头固定于最高发射波位置;步骤3.14:将第一探头设置为发射状态,将第二探头设置为接收状态,第一探头的超声波发射角度与焊缝的长度方向呈45

°

夹角,第二探头的超声波接收角度与第一探头的超声波发射角度一致;步骤3.15:沿垂直于焊缝长度的方向移动第二探头,通过探伤仪找到第二探头的最高反射波位置,并将第二探头固定在最高反射波位置,记录l型串列探头设置参数;步骤3.16:通过探伤仪调整第二探头的反射波波幅,使反射波的波幅≥第一波幅设定值,并在探伤仪上保存l型串列探头通道。

11.所述的第一波幅设定值为探伤仪满屏的80%。

12.所述的x型串列探头的校验定位方法是:步骤3.21:x型串列探头的四个超声波探头标记为第九探头、第五探头、第十探头和第七探头;步骤3.22:第九探头和第十探头分别对称设置在焊缝的上方和下方,第九探头和第十探头所在的直线与焊缝的长度方向垂直;第九探头和第十探头均设置为自发自收状态;第九探头和第十探头的超声波发射角度均与焊缝的长度方向呈45

°

夹角,且第九探头和第十探头与焊缝的垂直距离为1.5t-2.0t,t为焊管的母材壁厚;

步骤3.23:沿焊缝的长度方向移动第九探头和第十探头,分别通过探伤仪找到第九探头和第十探头的最高发射波,将第九探头和第十探头固定在最高发射波位置;步骤3.24:将第九探头和第十探头设置为发射状态,将第五探头和第七探头设置为接收状态,第九探头和第十探头的超声波发射角度均与焊缝的长度方向呈45

°

夹角,第五探头的超声波接收角度与第九探头的超声波发射角度垂直,第七探头的超声波接收角度与第十探头的超声波发射角度垂直;步骤3.25:沿焊缝的长度方向移动第五探头和第七探头,分别通过探伤仪找到第五探头和第七探头的最高反射波位置,并分别将第五探头和第七探头固定在其最高反射波位置,记录x型串列探头设置参数;步骤3.26:分别通过探伤仪调整第五探头和第七探头的反射波波幅,使第五探头和第七探头的反射波的波幅均≥第二波幅设定值,并在探伤仪上保存x型串列探头通道。

13.所述的第二波幅设定值为探伤仪满屏的80%。

14.所述的步骤4包括以下分步骤:步骤4.1:将至少一组l型串列探头分别连接至探伤仪的l型串列探头通道,打开探伤仪的报警功能;步骤4.2:在每组l型串列探头中,将靠近焊管坡口的超声波探头设置为发射状态,远离焊管坡口的超声波探头设置为接收状态,且每组l型串列探头的两个超声波探头以l型串列探头设置参数设置;步骤4.3:沿垂直于焊缝长度的方向同步移动至少一组l型串列探头,使发射状态的超声波探头以45

°

角向焊缝发射超声波;步骤4.4:通过探伤仪显示反射波的形态;当反射波的形态满足下列条件之一时,初步判定为焊管坡口处的未熔合缺陷,并触发未熔合缺陷报警:条件1-i:任一接收状态的超声波探头接收到的反射波角度为42

°-

48

°

,且该反射波的波幅≥第一波幅设定值;条件1-ii:任一接收状态的超声波探头接收到的反射波的静态波形为单根笔直的反射波,且该反射波的波幅≥第一波幅设定值;条件1-iii:在l型串列探头的移动过程中,任一接收状态的超声波探头的反射波的动态包络线为光滑抛物线;当反射波的形态满足下列条件之一时,初步判定为焊管坡口处的夹渣缺陷,并触发夹渣缺陷报警:条件2-i:任一接收状态的超声波探头接收到的反射波角度为30

°-

41

°

,且该反射波的波幅<第一波幅设定值;条件2-ii:任一接收状态的超声波探头接收到的反射波的静态波形为多根反射波,且该多根反射波的波幅均<第一波幅设定值;条件2-iii:在型串列探头的移动过程中,任一接收状态的超声波探头的反射波的动态包络线为马鞍形。

15.所述的步骤5包括以下分步骤:步骤5.1:将至少一组x型串列探头分别连接至探伤仪的x型串列探头通道,打开探伤仪

的报警功能;步骤5.2:在每组x型串列探头中,将两个垂直于焊缝长度方向设置的超声波探头设置为发射状态,另两个垂直于焊缝长度方向设置的超声波探头设置为接收状态,且每组x型串列探头的四个超声波探头以x型串列探头设置参数设置;步骤5.3:沿焊缝的长度方向同步移动至少一组x型串列探头,使发射状态的超声波探头以45

°

夹角向焊管坡口处未熔合或夹渣缺陷所在的区域发射超声波;步骤5.4:通过探伤仪显示反射波的形态;当反射波的形态满足下列条件之一时,进一步判定为焊管坡口处的未熔合缺陷,并触发未熔合缺陷报警:条件3-i:任一接收状态的超声波探头接收到的反射波角度为42

°-

48

°

,且该反射波的波幅≥第二波幅设定值;条件3-ii:任一接收状态的超声波探头接收到的反射波的静态波形为单根笔直的反射波,且该反射波的波幅≥第二波幅设定值;条件3-iii:在x型串列探头的移动过程中,任一接收状态的超声波探头的反射波的动态包络线为光滑抛物线;当反射波的形态满足下列条件之一时,进一步判定为焊管坡口处的夹渣缺陷,并触发夹渣缺陷报警:条件4-i:任一接收状态的超声波探头接收到的反射波角度为30

°-

41

°

,且该反射波的波幅<第二波幅设定值;条件4-ii:任一接收状态的超声波探头接收到的反射波的静态波形为多根反射波,且该多根反射波的波幅均<第二波幅设定值;条件4-iii:在x型串列探头的移动过程中,任一接收状态的超声波探头的反射波的动态包络线为马鞍形。

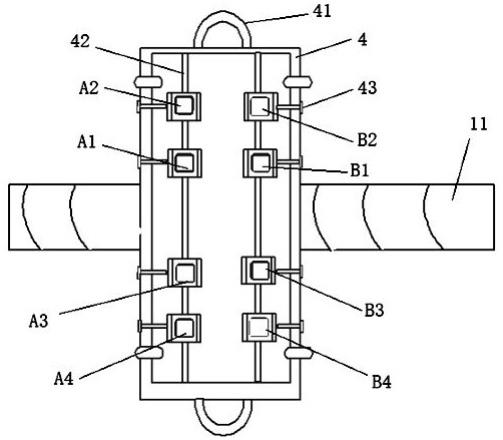

16.一种用于焊管坡口未熔合和夹渣缺陷的手动检测装置,包括安装支架、设置在安装支架两端的把手、若干根设置在安装支架内并用于安装超声波探头的导轨、若干个设置在安装支架两侧并用于固定超声波探头的定位件;若干个超声波探头能沿导轨移动并通过定位件固定于安装支架上,组合形成用于未熔合和夹渣缺陷初步检测识别的l型串列探头或用于未熔合和夹渣缺陷再次识别验证的x型串列探头。

17.本发明与现有技术相比,具有如下有益效果:1、本发明的方法利用未熔合和夹渣缺陷的形态特征,采用超声波探头进行缺陷探测,通过反射波的不同角度、静态波形、动态包络线对未熔合和夹渣缺陷进行有效的初步检测和二次识别,检测效率高,检测方法简单。

18.2、本发明的装置通过l型串列探头对未熔合和夹渣缺陷进行初步检测识别,在检测到未熔合缺陷时进一步通过x型串列探头对其进行验证识别,通过不同组合的探头阵列进行二次识别,能有效避免未熔合缺陷与夹渣缺陷之间的误判,大大提高了检测的精度。

19.3、本发明是基于夹渣和未熔合缺陷的不同波形、不同当量、特征等实现的,通过精确、高效的未熔合和夹渣缺陷识别,能挽救大量原本需要降级的管料,同时也杜绝了夹渣类危害性缺陷的漏出,具有手动探伤效率高、手动探伤操作方便、环保等优点。

20.本发明能通过l型串列探头初步检测识别未熔合和夹渣缺陷,并结合x型串列探头

进一步验证识别未熔合和夹渣缺陷,能通过二次检测识别最大程度上避免未熔合和夹渣的缺陷识别错误以及未熔合缺陷的漏检风险,从而减少了部分降级和切头管数量,有效杜绝了相关的焊管质量风险,尤其适用于10-40mm厚度焊接钢管的探伤。

附图说明

21.图1是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法中步骤1中焊管样块的主视图;图2是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法中步骤3中l型串列探头校正定位的原理图;图3是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法中步骤3中x型串列探头校正定位的原理图;图4是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法的工作状态图;图5是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法通过l型串列探头检测到的未熔合缺陷的反射波静态波形;图6是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法通过l型串列探头检测到的夹渣缺陷的反射波静态波形;图7是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法通过x型串列探头检测到的未熔合缺陷的反射波静态波形;图8是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法通过x型串列探头检测到的夹渣缺陷的反射波静态波形;图9是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法检测到的未熔合缺陷的反射波动态包络图;图10是本发明用于焊管坡口未熔合和夹渣缺陷的手动检测方法检测到的夹渣缺陷的反射波动态包络图。

22.图中,1焊管样块,11焊缝,12缺陷基准孔,2 l型串列探头,3 x型串列探头,4安装支架,41把手,42导轨,43定位件。

具体实施方式

23.下面结合附图和具体实施例对本发明作进一步说明。

24.一种用于焊管坡口未熔合和夹渣缺陷的手动检测方法,包括以下步骤:请参见附图1,步骤1:取带有焊缝11的焊管样块1,且焊缝11的两侧坡口处设置缺陷基准孔12。

25.优选的,所述的缺陷基准孔12位于焊缝11的坡口高度的1/2,缺陷基准孔12的直径为2mm,且缺陷基准孔12与焊缝11通长。

26.优选的,所述的焊管样块1的长度方向与焊缝11的长度方向一致,焊管样块1的长度为400mm,焊管样块1的宽度为400mm,焊管样块1的厚度与焊管壁厚一致。焊管样块1可直接在生产的焊管上切割,以确保其与实际生产的焊管的钢级和厚度相同,从而确保探测到的缺陷当量的真实性和可靠性。

27.步骤2:取若干个具有收发功能并连接至探伤仪的超声波探头,若干个超声波探头

能在同一平面内组合形成至少一组l型串列探头2或至少一组x型串列探头3。

28.请参见附图2,每组所述的l型串列探头2包括两个超声波探头,该两个超声波探头所在的直线与焊缝11的长度方向垂直。

29.请参见附图3,每组所述的x型串列探头3包括四个超声波探头,该四个超声波探头呈方阵排列在焊缝11的上方和下方,使四个超声波探头与焊缝11位于同一平面内。

30.所述的超声波探头设置在探头套内并能在垂直于焊缝11的平面内转动,通常转动角度为-45

°

~45

°

,以满足在焊缝11两侧的探测。

31.优选的,超声波探头可采用现有技术的k1超声波探头,k1超声波探头在45

°

斜射到缺陷时,其反射角度也是45

°

,收到的反射信号最大,检测准确性较高。超声波探头频率设为4-5mhz,尺寸为10*10或12*12,前沿(探头入射点到探头最前端的区域称为前沿)为8-10mm,前沿小,有利于更贴近缺陷,则缺陷反射当量高,检测的灵敏度、可靠性高。探伤仪可采用与超声波探头相匹配的多通道超声波探伤仪,可连接八个超声波探头,并具有至少16个通道,具备一发一收和报警功能。

32.步骤3:分别对l型串列探头2和x型串列探头3的超声波探头进行校验和定位。

33.请参见附图2,所述的l型串列探头2的校验定位方法是:步骤3.11:l型串列探头2的两个超声波探头标记为第一探头a1和第二探头a2,并设置在焊管样块1的表面。

34.步骤3.12:将第一探头a1设置为自发自收状态,第一探头a1的超声波发射角度与焊管样块1所在平面呈45

°

夹角,沿垂直于焊缝11长度的方向移动第一探头a1。

35.步骤3.13:通过探伤仪找到第一探头a1的最高发射波,此处第一探头a1探测

ø

2mm缺陷基准孔12的探测当量最高,将第一探头a1固定于最高发射波位置。

36.步骤3.14:将第一探头a1设置为发射状态,将第二探头a2设置为接收状态,第一探头a1的超声波发射角度与焊缝11的长度方向呈45

°

夹角,第二探头a2的超声波接收角度与第一探头a1的超声波发射角度一致,即第一探头a1的探头晶片与第二探头a2的探头晶片平行设置。

37.步骤3.15:沿垂直于焊缝11长度的方向移动第二探头a2,通过探伤仪找到第二探头a2的最高反射波位置,并将第二探头a2固定在最高反射波位置,此处第二探头a2的接收当量最高,记录l型串列探头设置参数(包括各超声波探头的设置角度、设置位置、设置间距等)。

38.步骤3.16:通过探伤仪调整第二探头a2的反射波波幅,使反射波的波幅≥第一波幅设定值,并在探伤仪上保存l型串列探头通道。

39.优选的,所述的第一波幅设定值为探伤仪满屏的80%。反射波幅的调整方式为:在探伤仪上移动第二探头a2的闸门位置,将第二探头a2的反射波置于闸门中间位置,闸门宽度为10mm,闸门高度为探伤仪满屏的80%。

40.可在焊缝11的左右两侧均设置l型串列探头2,用于对焊缝11的左右两侧进行同步探测,提高探测效率,两侧的l型串列探头2的超声波探头关于焊缝11对称设置,且采用的校验定位方法相同,此处不再赘述。

41.请参见附图3,所述的x型串列探头3的校验定位方法是:步骤3.21:x型串列探头3的四个超声波探头标记为第九探头c1、第五探头b1、第十探头

c3和第七探头b3。

42.步骤3.22:第九探头c1和第十探头c3分别对称设置在焊缝11的上方和下方,第九探头c1和第十探头c3所在的直线与焊缝11的长度方向垂直;第九探头c1和第十探头c3均设置为自发自收状态。第九探头c1和第十探头c3的超声波发射角度均与焊缝11的长度方向呈45

°

夹角,且第九探头c1和第十探头c3与焊缝11的垂直距离为1.5t-2.0t,t为焊管的母材壁厚。

43.由于焊管的焊缝11包括两个坡口区域,通过焊缝11上方和下方的第九探头c1和第十探头c3分别对各自靠近的坡口区域进行探测,能减少检测距离即接收当量的损失,从而提高检测的准确度和精度。

44.步骤3.23:沿焊缝11的长度方向移动第九探头c1和第十探头c3,分别通过探伤仪找到第九探头c1和第十探头c3的最高发射波,此处第九探头c1和第十探头c3探测

ø

2mm缺陷基准孔12的探测当量最高,将第九探头c1和第十探头c3固定在最高发射波位置。

45.步骤3.24:将第九探头c1和第十探头c3设置为发射状态,将第五探头b1和第七探头b3设置为接收状态,第九探头c1和第十探头c3的超声波发射角度均与焊缝11的长度方向呈45

°

夹角,第五探头b1的超声波接收角度与第九探头c1的超声波发射角度垂直,第七探头b3的超声波接收角度与第十探头c3的超声波发射角度垂直。

46.步骤3.25:沿焊缝11的长度方向移动第五探头b1和第七探头b3,分别通过探伤仪找到第五探头b1和第七探头b3的最高反射波位置,并分别将第五探头b1和第七探头b3固定在其最高反射波位置,此处第五探头b1和第七探头b3的接收当量最高,记录x型串列探头设置参数(包括各超声波探头的设置角度、设置高度、设置位置、设置间距等)。

47.步骤3.26:分别通过探伤仪调整第五探头b1和第七探头b3的反射波波幅,使第五探头b1和第七探头b3的反射波的波幅均≥第二波幅设定值,并在探伤仪上保存x型串列探头通道。优选的,所述的第二波幅设定值为探伤仪满屏的80%。第五探头b1的反射波幅的调整方式为:在探伤仪上移动第五探头b1的闸门位置,将反射波置于闸门中间位置,闸门宽度为10mm,闸门高度为探伤仪满屏的80%。第七探头b3的反射波幅的调整方式与第五探头b1的反射波幅的调整方式相同,此处不再赘述。

48.若沿焊缝11的长度方向设有多组x型串列探头3,每组x型串列探头3采用的校验定位方法相同,此处不再赘述。

49.请参见附图4,步骤4:通过l型串列探头2对焊管坡口处的未熔合和夹渣缺陷进行初步检测识别。

50.步骤4.1:将至少一组l型串列探头2分别连接至探伤仪的l型串列探头通道,打开探伤仪的报警功能。

51.步骤4.2:在每组l型串列探头2中,将靠近焊管坡口的超声波探头设置为发射状态,远离焊管坡口的超声波探头设置为接收状态,且每组l型串列探头2的两个超声波探头以l型串列探头设置参数设置。

52.步骤4.3:沿垂直于焊缝11长度的方向同步移动至少一组l型串列探头2,使发射状态的超声波探头以45

°

角向焊缝11发射超声波。

53.步骤4.4:通过探伤仪显示反射波的形态。

54.当反射波的形态满足下列条件之一时,可初步判定为焊管坡口处的未熔合缺陷,

并触发未熔合缺陷报警。

55.请参见附图5,图中界面波为坡口未缺陷处的波形,条件1-i:由于焊管坡口处未熔合是沿着熔合线的平行于壁厚方向的面积型缺陷,至少一组l型串列探头2中,若任一接收状态的超声波探头接收到的反射波角度为42

°-

48

°

,即传递到接收状态的超声波探头的反射波与探头晶片基本垂直,且该反射波的波幅≥第一波幅设定值,即探头晶片接收到反射信号后变成电信号传递到探伤仪的能量十分集中,反射波波幅绝大部分都会超过探伤仪的满屏的80%。

56.条件1-ii:由于未熔合缺陷十分规整,反射能量集中,至少一组l型串列探头2中,任一接收状态的超声波探头接收到的反射波的静态波形为单根笔直的且波幅较高的反射波,波幅较高即为:反射波的波幅≥第一波幅设定值。

57.请参见附图9,条件1-iii:在至少一组l型串列探头2的移动过程中,任一接收状态的超声波探头的反射波的动态包络线为光滑抛物线。

58.当反射波的形态满足下列条件之一时,可初步判定为焊管坡口处的夹渣缺陷,并触发夹渣缺陷报警。

59.请参见附图6,图中界面波为坡口未缺陷处的波形,条件2-i:由于焊管坡口处夹渣的形貌为不规则的多边形的体积型缺陷,发射波以45

°

角入射到夹渣缺陷后,其反射波角度发生变化,且都会小于45

°

,因此,至少一组l型串列探头2中,若任一接收状态的超声波探头接收到的反射波角度为30

°-

41

°

,即传递到接收状态的超声波探头的反射波无法与探头晶片垂直,且该反射波的波幅<第一波幅设定值,反射波波幅大大小于探伤仪的满屏的80%。

60.条件2-ii:夹渣缺陷形貌不规则,缺陷中有其他金属或非金属杂质,至少一组l型串列探头2中,任一接收状态的超声波探头接收到的反射波的静态波形为往往为多根波幅较低的反射波,波幅较低即为:多根反射波的波幅均<第一波幅设定值。

61.请参见附图10,条件2-iii:在至少一组l型串列探头2的移动过程中,任一接收状态的超声波探头的反射波的动态包络线为马鞍形。

62.通过以上l型串列探头2探测坡口处的未熔合和夹渣缺陷,基于两者的接收当量、静态反射波形特征以及动态包络线不同,基本可以对未熔合和夹渣两种缺陷进行初步识别。

63.若坡口未熔合在壁厚方向尺寸小于缺陷基准孔12尺寸即2mm时,用l型串列探头2探测得到的未熔合和夹渣的反射波波幅接近,甚至未熔合反射波波幅可能小于夹渣反射波波幅,此时,由于反射波很低,其静态波形和动态包络线显示也不清晰,无法直接识别未熔合和夹渣缺陷,因此,在l型串列探头2初步识别发现未熔合或夹渣缺陷后,可再通过x型串列探头3进行验证。

64.步骤5:通过x型串列探头3对初步识别的未熔合或夹渣缺陷进行再次识别验证。

65.步骤5.1:将至少一组x型串列探头3分别连接至探伤仪的x型串列探头通道,打开探伤仪的报警功能。

66.步骤5.2:在每组x型串列探头3中,将两个垂直于焊缝11长度方向设置的超声波探头设置为发射状态,另两个垂直于焊缝11长度方向设置的超声波探头设置为接收状态,且每组x型串列探头3的四个超声波探头以x型串列探头设置参数设置。

67.步骤5.3:沿焊缝11的长度方向同步移动至少一组x型串列探头3,使发射状态的超

声波探头以45

°

夹角向焊管坡口处未熔合或夹渣缺陷所在的区域发射超声波。

68.步骤5.4:通过探伤仪显示反射波的形态。

69.当反射波的形态满足下列条件之一时,可进一步判定为焊管坡口处的未熔合缺陷,并触发未熔合缺陷报警。

70.请参见附图7,图中界面波为坡口未缺陷处的波形,条件3-i:虽然沿壁厚方向的焊管坡口处缺陷的尺寸较小,但沿焊缝11长度方向具有一定长度,且由于未熔合缺陷是面积型缺陷,其在焊缝11长度方向也是一个平面。至少一组x型串列探头3中,若任一发射状态的超声波探头发射的45

°

超声波碰到缺陷后,其对应的接收状态的超声波探头接收到的反射波角度为42

°-

48

°

,即传递到接收状态的超声波探头的反射波与探头晶片基本垂直,且该反射波的波幅≥第二波幅设定值,由于第五探头b1与第七探头b3对称设置,第五探头b1接收到的反射波与第七探头b3接收到的反射波的角度一致,取两者任一的反射波进行分析即可。探头晶片接收到反射波后将其转变成电信号并传递到探伤仪,在探伤仪上显示的能量十分集中,即反射波波幅绝大部分都会超过探伤仪的满屏的80%。

71.条件3-ii:由于未熔合缺陷十分规整,反射能量集中,至少一组x型串列探头3中,若任一接收状态的超声波探头接收到的反射波的静态波形为单根笔直的且波幅较高的反射波,波幅较高即为:反射波的波幅≥第二波幅设定值。由于第五探头b1与第七探头b3对称设置,第五探头b1接收到的反射波与第七探头b3接收到的反射波的波形一致,取两者任一的反射波进行分析即可。

72.请参见附图9,条件3-iii:在至少一组x型串列探头3的移动过程中,任一接收状态的超声波探头的反射波的动态包络线为光滑抛物线。由于第五探头b1与第七探头b3对称设置,第五探头b1的反射波动态包络线与第七探头b3的反射波动态包络线一致,取两者任一的反射波动态包络线进行分析即可。

73.当反射波的形态满足下列条件之一时,可进一步判定为焊管坡口处的夹渣缺陷,并触发夹渣缺陷报警。

74.请参见附图8,图中界面波为坡口未缺陷处的波形,条件4-i:由于焊管坡口处夹渣在焊缝长度方向的形貌为不规则的多边形的体积型,发射波入射到夹渣缺陷后,其反射波角度发生变化,且都会小于45

°

,因此,至少一组x型串列探头3中,若任一发射状态的超声波探头发射的45

°

超声波碰到缺陷后,其对应的接收状态的超声波探头接收到的反射波角度为30

°-

41

°

,即传递到接收状态的超声波探头的反射波无法与探头晶片垂直,且该反射波的波幅<第二波幅设定值,反射波波幅大大小于探伤仪的满屏的80%。由于第五探头b1与第七探头b3对称设置,第五探头b1接收到的反射波与第七探头b3接收到的反射波的角度一致,取两者任一的反射波进行分析即可。

75.条件4-ii:夹渣缺陷形貌不规则,缺陷中有其他金属或非金属杂质,任一接收状态的超声波探头接收到的反射波的静态波形往往为多根波幅较低的反射波,波幅较低即为:多根反射波的波幅均<第二波幅设定值。由于第五探头b1与第七探头b3对称设置,第五探头b1接收到的反射波与第七探头b3接收到的反射波的波形一致,取两者任一的反射波进行分析即可。

76.请参见附图10,条件4-iii:在x型串列探头3的移动过程中,任一接收状态的超声波探头的反射波的动态包络线为马鞍形。由于第五探头b1与第七探头b3对称设置,第五探

头b1的反射波动态包络线与第七探头b3的反射波动态包络线一致,取两者任一的反射波动态包络线进行分析即可。

77.为了便于超声波探头的移动和固定,以提高手动检测识别的精确性和效率,可通过手动检测装置进行焊缝11的缺陷探测。该手动检测装置包括安装支架4、设置在安装支架4两端的把手41、若干根设置在安装支架4内并用于安装超声波探头的导轨42、若干个设置在安装支架4两侧并用于固定超声波探头的定位件43;若干个超声波探头能沿导轨42移动并通过定位件43固定于安装支架4上,组合形成用于未熔合和夹渣缺陷初步检测识别的l型串列探头2或用于未熔合和夹渣缺陷再次识别验证的x型串列探头3。若干个超声波探头沿导轨42滑动到其对应的最高发射波位置和/或最高反射波位置时,通过定位件43固定在安装支架4上,完成l型串列探头2和x型串列探头3的校验定位。手持把手41移动该手动检测装置,即可分别通过l型串列探头2和x型串列探头3对焊缝11进行未熔合和夹渣缺陷的探测。

78.实施例1:在生产的焊管上切割一段焊管,并按照焊管标准api spec 5l要求制作一块焊管样块1,焊管样块1沿焊缝长度方向400mm,宽度400mm,焊缝11位于焊管样块1中部,在焊缝11两侧的焊管坡口的中间1/2厚度处钻直径为2mm的缺陷基准孔12,该缺陷基准孔12为横通孔,作为焊管坡口缺陷基准当量。

79.采用8个k1超声波探头(标记为a1、a2、a3、a4、b1、b2、b3、b4),8个k1超声波探头即可组合成l型串列探头2,也可组合成x型串列探头3。每个k1超声波探头的参数为:探头频率4mhz,前沿8mm,在探头套内可-45

°

~45

°

转动,探头尺寸10*10。选用16通道超声波探伤仪,可同时连接8个k1超声波探头,且具备一发一收和报警功能。

80.将第一探头a1、第二探头a2、第三探头a3和第四探头a4设置在焊管样块1上,第一探头a1和第二探头a2作为一组l型串列探头2位于焊缝11的一侧,第三探头a3和第四探头a4作为一组l型串列探头2位于焊缝11的另一侧。第一探头a1和第三探头a3均靠近焊缝11设置并与焊管样块1所在平面呈45

°

夹角,沿垂直于焊缝11方向移动第一探头a1和第三探头a3,通过探伤仪找到其最高发射波并对应固定在最高发射波位置;沿垂直于焊缝11方向移动第二探头a2和第四探头a4,通过探伤仪找到其最高反射波并固定在对应固定在最高反射波位置;本实施例中,第一波幅设定值为探伤仪满屏的80%。完成l型串列的校验定位,保存l型串列探头通道,记录l型串列探头设置参数。

81.将第一探头a1、第五探头b1、第二探头a2和第六探头b2设置在焊缝11的上方,第三探头a3、第七探头b3、第四探头a4和第八探头b4设置在焊缝11的下方,第一探头a1、第五探头b1、第三探头a3和第七探头b3作为一组x型串列探头3,第二探头a2、第六探头b2、第四探头a4和第八探头b4作为一组x型串列探头3。第一探头a1、第二探头a2、第三探头a3和第四探头a4向焊缝11发射45

°

超声波,并通过探伤仪分别找到其对应的最高发射波,从而将该四个超声波探头固定在最高发射波位置处。分别通过第五探头b1、第六探头b2、第七探头b3和第八探头b4接收第一探头a1、第二探头a2、第三探头a3和第四探头a4的发射波的反射波,并通过探伤仪分别找到其对应的最高反射波,从而将该四个超声波探头固定在最高反射波位置处。在本实施例中,第二波幅设定值为探伤仪满屏的80%。完成x型串列的校验定位,保存x型串列探头通道,记录x型串列探头设置参数。

82.将第一探头a1、第二探头a2、第三探头a3和第四探头a4按照l型串列探头设置参数

设置,连接至探伤仪的l型串列探头通道,打开探伤仪的报警功能。沿垂直于焊缝11长度的方向同步移动两组l型串列探头2,使发射状态的超声波探头以45

°

角向焊缝11发射超声波。通过探伤仪观察发现第二探头a2接收到的反射波为45

°

,且该反射波静态波形为笔直反射波,且波幅超过探伤仪满屏的80%,移动时的动态包络线为抛物线,探伤仪触发未熔合缺陷报警。

83.将第一探头a1、第五探头b1、第二探头a2、第六探头b2、第三探头a3、第七探头b3、第四探头a4和第八探头b4按照x型串列探头设置参数设置并置于触发报警的未熔合缺陷区域的上下方,8个超声波探头连接至探伤仪的x型串列探头通道,打开探伤仪的报警功能。第一探头a1、第二探头a2、第三探头a3和第四探头a4以45

°

夹角向焊管坡口处未熔合缺陷所在的区域发射超声波。通过探伤仪观察发现,第五探头b1和第七探头b3接收到的反射波角度为45

°

,且该反射波静态波形为笔直反射波,且波幅超过探伤仪满屏的80%,移动时的动态包络线为抛物线,探伤仪触发未熔合缺陷报警。

84.实施例2:在生产的焊管上切割一段焊管,并按照焊管标准api spec 5l要求制作一块焊管样块1,焊管样块1沿焊缝长度方向400mm,宽度400mm,焊缝11位于焊管样块1中部,在焊缝11两侧的焊管坡口的中间1/2厚度处钻直径为2mm的缺陷基准孔12,该缺陷基准孔12为横通孔,作为焊管坡口缺陷基准当量。

85.采用8个k1超声波探头(标记为a1、a2、a3、a4、b1、b2、b3、b4),8个k1超声波探头即可组合成l型串列探头2,也可组合成x型串列探头3。每个k1超声波探头的参数为:探头频率5mhz,前沿8mm,在探头套内可-45

°

~45

°

转动,探头尺寸10*10。选用16通道超声波探伤仪,可同时连接8个k1超声波探头,且具备一发一收和报警功能。

86.将第一探头a1、第二探头a2、第三探头a3和第四探头a4设置在焊管样块1上,第一探头a1和第二探头a2作为一组l型串列探头2位于焊缝11的一侧,第三探头a3和第四探头a4作为一组l型串列探头2位于焊缝11的另一侧。第一探头a1和第三探头a3均靠近焊缝11设置并与焊管样块1所在平面呈45

°

夹角,沿垂直于焊缝11方向移动第一探头a1和第三探头a3,通过探伤仪找到其最高发射波并对应固定在最高发射波位置;沿垂直于焊缝11方向移动第二探头a2和第四探头a4,通过探伤仪找到其最高反射波并固定在对应固定在最高反射波位置;本实施例中,第一波幅设定值为探伤仪满屏的80%。完成l型串列的校验定位,保存l型串列探头通道,记录l型串列探头设置参数。

87.将第一探头a1、第五探头b1、第二探头a2和第六探头b2设置在焊缝11的上方,第三探头a3、第七探头b3、第四探头a4和第八探头b4设置在焊缝11的下方,第一探头a1、第五探头b1、第三探头a3和第七探头b3作为一组x型串列探头3,第二探头a2、第六探头b2、第四探头a4和第八探头b4作为一组x型串列探头3。第一探头a1、第二探头a2、第三探头a3和第四探头a4向焊缝11发射45

°

超声波,并通过探伤仪分别找到其对应的最高发射波,从而将该四个超声波探头固定在最高发射波位置处。分别通过第五探头b1、第六探头b2、第七探头b3和第八探头b4接收第一探头a1、第二探头a2、第三探头a3和第四探头a4的发射波的反射波,并通过探伤仪分别找到其对应的最高反射波,从而将该四个超声波探头固定在最高反射波位置处。在本实施例中,第二波幅设定值为探伤仪满屏的80%。完成x型串列的校验定位,保存x型串列探头通道,记录x型串列探头设置参数。

88.将第一探头a1、第二探头a2、第三探头a3和第四探头a4按照l型串列探头设置参数设置,连接至探伤仪的l型串列探头通道,打开探伤仪的报警功能。沿垂直于焊缝11长度的方向同步移动两组l型串列探头2,使发射状态的超声波探头以45

°

角向焊缝11发射超声波。通过探伤仪观察发现第二探头b2接收到的反射波为35

°

,且该反射波静态波形为较低的多条反射波,且波幅未超过探伤仪满屏的80%,移动时的动态包络线为马鞍形,探伤仪触发夹渣缺陷报警。

89.将第一探头a1、第五探头b1、第二探头a2、第六探头b2、第三探头a3、第七探头b3、第四探头a4和第八探头b4按照x型串列探头设置参数设置并置于触发报警的未熔合缺陷区域的上下方,8个超声波探头连接至探伤仪的x型串列探头通道,打开探伤仪的报警功能。第一探头a1、第二探头a2、第三探头a3和第四探头a4以45

°

夹角向焊管坡口处未熔合缺陷所在的区域发射超声波。通过探伤仪观察发现,第五探头b1和第七探头b3接收到的反射波角度为40

°

,且该反射波静态波形为较低的多条反射波,且波幅未超过探伤仪满屏的80%,移动时的动态包络线为马鞍形,探伤仪触发夹渣缺陷报警。

90.实施例3:在生产的焊管上切割一段焊管,并按照焊管标准api spec 5l要求制作一块焊管样块1,焊管样块1沿焊缝长度方向400mm,宽度400mm,焊缝11位于焊管样块1中部,在焊缝11两侧的焊管坡口的中间1/2厚度处钻直径为2mm的缺陷基准孔12,该缺陷基准孔12为横通孔,作为焊管坡口缺陷基准当量。

91.采用8个k1超声波探头(标记为a1、a2、a3、a4、b1、b2、b3、b4),8个k1超声波探头即可组合成l型串列探头2,也可组合成x型串列探头3。每个k1超声波探头的参数为:探头频率5mhz,前沿10mm,在探头套内可-45

°

~45

°

转动,探头尺寸12*12。选用16通道超声波探伤仪,可同时连接8个k1超声波探头,且具备一发一收和报警功能。

92.将第一探头a1、第二探头a2、第三探头a3和第四探头a4设置在焊管样块1上,第一探头a1和第二探头a2作为一组l型串列探头2位于焊缝11的一侧,第三探头a3和第四探头a4作为一组l型串列探头2位于焊缝11的另一侧。第一探头a1和第三探头a3均靠近焊缝11设置并与焊管样块1所在平面呈45

°

夹角,沿垂直于焊缝11方向移动第一探头a1和第三探头a3,通过探伤仪找到其最高发射波并对应固定在最高发射波位置;沿垂直于焊缝11方向移动第二探头a2和第四探头a4,通过探伤仪找到其最高反射波并固定在对应固定在最高反射波位置;本实施例中,第一波幅设定值为探伤仪满屏的80%。完成l型串列的校验定位,保存l型串列探头通道,记录l型串列探头设置参数。

93.将第一探头a1、第五探头b1、第二探头a2和第六探头b2设置在焊缝11的上方,第三探头a3、第七探头b3、第四探头a4和第八探头b4设置在焊缝11的下方,第一探头a1、第五探头b1、第三探头a3和第七探头b3作为一组x型串列探头3,第二探头a2、第六探头b2、第四探头a4和第八探头b4作为一组x型串列探头3。第一探头a1、第二探头a2、第三探头a3和第四探头a4向焊缝11发射45

°

超声波,并通过探伤仪分别找到其对应的最高发射波,从而将该四个超声波探头固定在最高发射波位置处。分别通过第五探头b1、第六探头b2、第七探头b3和第八探头b4接收第一探头a1、第二探头a2、第三探头a3和第四探头a4的发射波的反射波,并通过探伤仪分别找到其对应的最高反射波,从而将该四个超声波探头固定在最高反射波位置处。在本实施例中,第二波幅设定值为探伤仪满屏的80%。完成x型串列的校验定位,保存x型

串列探头通道,记录x型串列探头设置参数。

94.将第一探头a1、第二探头a2、第三探头a3和第四探头a4按照l型串列探头设置参数设置,连接至探伤仪的l型串列探头通道,打开探伤仪的报警功能。沿垂直于焊缝11长度的方向同步移动两组l型串列探头2,使发射状态的超声波探头以45

°

角向焊缝11发射超声波。通过探伤仪观察发现第二探头b2接收到的反射波为38

°

,且该反射波静态波形为较低的多条反射波,且波幅未超过探伤仪满屏的80%,移动时的动态包络线为马鞍形,探伤仪触发夹渣缺陷报警。

95.将第一探头a1、第五探头b1、第二探头a2、第六探头b2、第三探头a3、第七探头b3、第四探头a4和第八探头b4按照x型串列探头设置参数设置并置于触发报警的未熔合缺陷区域的上下方,8个超声波探头连接至探伤仪的x型串列探头通道,打开探伤仪的报警功能。第一探头a1、第二探头a2、第三探头a3和第四探头a4以45

°

夹角向焊管坡口处未熔合缺陷所在的区域发射超声波。通过探伤仪观察发现,第五探头b1和第七探头b3接收到的反射波角度为36

°

,且该反射波静态波形为较低的多条反射波,且波幅未超过探伤仪满屏的80%,移动时的动态包络线为马鞍形,探伤仪触发夹渣缺陷报警。

96.以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围,因此,凡在本发明的精神和原则之内所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。