1.本发明涉及家用电器领域,尤其涉及一种防烫飓风筒。

背景技术:

2.目前市面上的大部分吹风机均由手柄和机头两大部分组成,手柄和机头连接,整体呈t字型,由于吹风机需要承载风扇单元、加热组件等占用安装空间较大的零部件,吹风机整体体积偏大,占用较大的收纳空间。气流入口设置在手柄或者机头上,气流出口设置在机头的端部。

3.对于以上结构的电吹风,在使用时用户的手握住手柄,在使用过程中机头部分一般不容易被触摸;即使是市面上有冷气流通路的吹风机,吹风机的内部零部件是可以分布在手柄和机头内的,使的机头内部可以获得相对较大的安装空间,冷气流通路和热气流通路都设置在机头内,机头的体积一般较大,设置两个风道是相对较容易的。

4.更进一步的,传统呈t字形的吹风机,加热单元设置在机头的前端,出风口设置在机头的前端部,而在使用过程中,由于加热单元工作,会使机头的前端的表面升温,但是在使用过程中,在使用过程中,手握在手柄上,正常及大多数情况下,手是远离机头前端的,即不容易触摸到机头表面产生温升的部分。

技术实现要素:

5.为了解决背景技术中的问题,本发明提供一种防烫飓风筒,解决在较小空间内同时设计冷气流通路和热气流通路以达到防烫的目的。

6.一种防烫飓风筒,包括壳体组件,所述壳体组件内部限定气流通路,气流通路的上游具有供气流进入的气流入口,气流通路的下游具有排出气流的气流出口,所述壳体组件内设有用于使气流从所述气流入口进入所述壳体组件内部的风扇单元,其中,还包括加热单元,所述加热单元位于所述风扇单元的下游;所述壳体组件呈柱状设计,所述壳体组件的径向最大有效尺寸为d,20mm≤d≤60mm;所述壳体组件包括内壁和位于所述内壁外的外壁,所述加热单元和风扇单元设于所述内壁内;所述气流通路包括冷气流通路和热气流通路,所述气流出口包括冷风出口和热风出口,在所述风扇单元的作用下外部气流通过所述气流入口进入所述气流通路,在所述风扇单元下游分别进入所述冷气流通路和热气流通路中,并分别从所述冷风出口和热风出口排出;所述冷气流通路由所述内壁和外壁之间的空间限定,所述热气流通路至少由所述内壁限定。

7.好处是,本技术方案中的壳体组件尺寸较小,构成飓风筒的所有部件都在壳体组件内部,且气流入口和气流出口都设置在壳体组件上,柱状的壳体组件构成了用户的手持

部,且径向最大有效尺寸为20mm≤d≤60mm,有利于获得体积较小,占用存储空间小的飓风筒;20mm≤d≤60mm,获得一种体积小、占用存储空间小的飓风筒;当d<20mm时,壳体组件的内部空间过小,不能满足风扇单元、加热单元的功率要求,从而会降低烘发效率、水离子的排出效率;当d>60mm时,壳体组件的尺寸过大,不便于握持,使用体验不佳;可以在冷风出口和热风出口处获得独立的冷气流和热气流,冷气流可以降低到达头发表面的风温,可以有效降低热点的产生,能够防止热点使头发产生的灼痛感、高温的热风对头发烘干后产生的毛躁、干枯,起到护发养发的效果;热气流会使得壳体组件的部分外表面温度升高,使壳体组件的局部外表面较热,且在操作过程中,手可能触及前述较热局部外表面的概率较高,因此通过本技术方案使冷气流通路位于热气流通路的外侧,降低壳体组件局部外表面的温度。

8.另外,将冷气流通路设置在热气流通路的外侧,能够充分利用壳体组件的内部空间,尤其是径向方向的空间,在不明显削弱加热单元功率的前提下使壳体组件的径向尺寸做小。

9.优选的,所述内壁还包括用于固定所述风扇单元的第一内壁,和用于限定所述热气流通路的第二内壁,所述外壁至少覆盖所述第二内壁,所述冷气流通路由所述第二内壁与所述外壁之间的空间形成。

10.好处是,冷气流通路和热气流通路是独立的气流通路,确保防烫效果的有效性。

11.优选的,所述冷气流通路位于所述热气流通路的外侧且沿着所述热气流通路延伸,所述热气流通路的容积大于所述冷气流通路的容积。

12.好处是,及时带走发热丝产生的热量,提高烘发效率,同时能起到防烫效果。

13.优选的,所述冷风出口和热风出口均位于所述壳体组件的侧壁,所述热风出口的面积大于所述冷风出口的面积。

14.好处是,通过使冷风出口、热风出口都设置在壳体组件的侧壁,结合柱状壳体组件的设计,在使用过程中,相较于传统t型吹风机而言,克服了现有技术中机头的轴向距离过长,使用户的手臂距离头发距离较大,手臂持续用力的弊端,本技术方案的设置方式,缩短手臂与头发之间的距离,减小吹发过程中的疲劳程度,符合人体工程学;由于风扇单元抽吸的气流进入热气流通路的部分要大于进入冷气流通路的部分,热封出口的面积大于冷风出口的面积,有利于将热气流及时的排出,提高烘发效率,且尽可能降低高温气流积聚在壳体组件内部不能及时排出导致烧坏内部零部件的情况的发生概率。

15.优选的,所述冷气流通路位于所述热气流通路的一侧,且冷气流通路与所述气流出口相对设置,所述冷风出口位于所述热风出口的上方。

16.好处是,冷气流通路位于所述热气流通路的一侧,使在较小的空间内使热气流通路有更多大的容积,及时带走加热单元产生的热量,提高烘发效率;通过使冷风出口位于热风出口的上方,使热气流通路的沿其长度方向都有冷气流吹过,在提高烘发效率的同时优化壳体组件表面的温升。

17.优选的,所述冷气流通路绕所述热气流通路延伸,且所述冷风出口位于所述热风出口的外侧。

18.好处是,热气流通路被冷气流通路包围,形成一流体隔热腔,使壳体组件的获得较

好的防烫效果。

19.优选的,所述冷气流通路中气流的流速小于所述热气流通路中气流的流速。

20.好处是,热气流通路内的气流要快速排出,带走加热单元产生的热量,有助于提高烘发效率,且尽可能降低高温气流积聚在壳体组件内部不能及时排出导致烧坏内部零部件的情况的发生概率;冷气流通路中的气流缓慢排出,有助于形成一流体隔热腔,降低壳体组件局部表面温升的速度,从而获得较好的防烫效果。

21.优选的,所述飓风筒还包括水离子模块,所述水离子模块设于所述冷气流通路中。

22.好处是,本技术方案中,能够通过冷气流通路中的冷气流携带水离子模块生成的水离子给头发补水、闭合毛鳞片,起到护发养发的效果。

23.优选的,所述飓风筒还包括防烫隔离层以及外壳,所述防烫隔离层位于冷气流通路的外侧,且所述防烫隔离层位于所述外壁和所述外壳之间。

24.好处是,本技术方案中外壳位于外壁的外部,一方面通过外壳的设计能够遮盖内部结构组装带来的缝隙,使外观更加美观;另一方面,可能进一步削弱从壳体组件表面感受到的振动、且对于削弱噪音能够起到一定的作用;通过防烫隔离层的设置,能够减小壳体组件的局部表面的温升。

25.优选的,所述加热单元的发热功率为1000w至1800w。

26.好处是,一般情况下,发热功率越大,加热单元的体积越大,通过本技术方案既能满足快速烘干的目的,又能获得合适的体积,从而占用较为合适的壳体组件的内部空间,进而不会由于加热组件的体积而使壳体组件的产生很大变化。

附图说明

27.图1是本发明所述飓风筒的结构示意图。

28.图2是本发明所述飓风筒的爆炸图。

29.图3是本发明所述飓风筒的风道结构的剖视图。

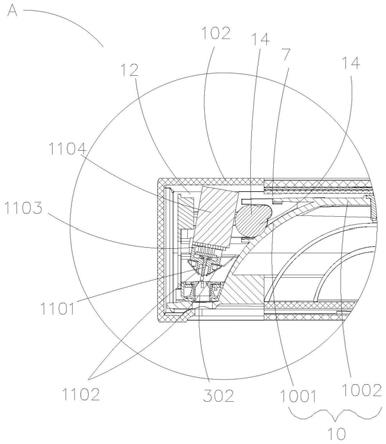

30.图4是图3中a所指部分的放大图。

31.图5是本发明所述飓风筒的风道结构的又一剖视图。

32.图6是本发明内壁、以及内壁内零部件的爆炸图。

33.图7是本发明水离子模块的结构示意图。

34.图8是本发明壳体组件的径向方向的结构示意图。

35.图中所标各部件的名称如下:1、壳体组件;101、内壁;1011、第一内壁;1012、第二内壁;102、外壁;103、外壳; 2、气流入口;3、气流出口;301、热风出口;302、冷风出口;4、加热单元;5、风扇单元;6、热气流通路;7、冷气流通路;8、控制组件;9、防烫隔离层;10、气流换向结构;1001、弧形叶片;1002、分隔壁面;11、水离子模块;1101、冷凝杆; 1102、放电极组;1103、半导体制冷片;1104、散热单元;12、容纳空间;13、冷风入口;14、高压电源;15、筒状部。

具体实施方式

36.下面结合附图对本发明的内容进行详细描述。

37.实施例1:

如图1至8所示,一种飓风筒,包括壳体组件1,所述壳体组件1内部限定气流通路,气流通路的上游具有供气流进入的气流入口2,气流通路的下游具有排出气流的气流出口3,所述壳体组件1内设有用于使气流从所述气流入口2进入所述壳体组件1内部的风扇单元5,还包括加热单元4,所述加热单元4位于所述风扇单元5的下游;所述壳体组件1呈柱状设计,所述气流通路包括冷气流通路7和热气流通路6,加热单元4布置在热气流通路6中,所述气流出口3包括冷风出口302和热风出口301,在所述风扇单元5的作用下外部气流通过所述气流入口2进入所述气流通路,在所述风扇单元5下游分别进入所述冷气流通路7和热气流通路6中,并分别从所述冷风出口302和热风出口301排出。

38.本例中,冷气流通路7中的气流可以由风扇单元5工作直接形成,即冷气流通路7中的气流和热气流通路6中的气流均是由风扇单元5工作产生的主动气流;也可以由风扇单元5工作产生的主动气流进入热气流通路6,所述热气流通路6中的气流从热风出口301排出时使外部气流卷吸进入所述冷气流通路7的被动气流。

39.为了便于使用过程中的操作,所述壳体组件1的径向最大有效尺寸为d(如图8所示),20mm≤d≤60mm;优选d=48mm。20mm≤d≤60mm,获得一种体积小、占用存储空间小的飓风筒;当d<20mm时,壳体组件1的内部空间过小,不能满足风扇单元5、加热单元4的功率要求,从而会降低烘发效率、水离子的排出效率;当d>60mm时,壳体组件1的尺寸过大,不便于握持,使用体验不佳。

40.进一步的,所述热气流通路6的容积大于所述冷气流通路7的容积,好处是及时带走发热丝产生的热量,提高烘发效率,且能起到降低热点产生概率的作用,能够有更大的空间安装加热单元4,从而使加热单元4具有较大的加热功率,进而提高烘发速率。所述热风出口301的面积大于所述冷风出口302的面积,由风扇单元5工作形成的气流主要或者全部用于进入热气流通路6,通过本技术方案有利于将热气流及时的排出,提高烘发效率,且尽可能降低高温气流积聚在壳体组件1内部不能及时排出导致烧坏内部零部件的情况的发生概率。

41.进一步的,如图1、3、4、5所示,所述冷风出口302和热风出口301均位于所述壳体组件1的侧壁,结合柱状壳体组件1的设计,在使用过程中,相较于传统t型吹风机而言,克服了现有技术中机头的轴向距离过长,使用户的手臂距离头发距离较大,手臂持续用力的弊端,本技术方案的设置方式,缩短手臂与头发之间的距离,减小吹发过程中的疲劳程度,符合人体工程学。所述冷风出口302位于所述热风出口301的上方,本例中,冷风出口302呈细长的长条形状,冷风出口302呈圆形。

42.所述冷气流通路7沿着气流流动的方向越过所述热风出口301并从所述冷风出口302排出。本例中,所述冷气流通路7位于所述热气流通路6的外侧且沿着所述热气流通路6延伸。能够充分利用壳体组件1的内部空间,尤其是径向方向的空间,在不明显削弱加热单元4功率的前提下使壳体组件1的径向尺寸做小;热气流会使得壳体组件1的部分外表面温度升高,使壳体组件1的局部外表面较热,且在操作过程中,手可能触及前述较热局部外表面的概率较高,因此通过本技术方案使冷气流通路7位于热气流通路6的外侧,降低壳体组件1局部外表面的温度。进一步的,本例中,所述冷气流通路7位于所述热气流通路6的一侧,且冷气流通路7与所述气流出口3相对设置。可以理解的,所述冷气流通路7绕所述热气流通路6延伸,且所述冷风出口302位于所述热风出口301的外侧。

43.可以理解的,所述冷气流通路7位于所述热气流通路6内侧,所述冷风出口302位于所述热风出口301的内。

44.前述任意示例中,所述冷气流通路7中气流的流速小于所述热气流通路6中气流的流速。热气流通路6内的气流要快速排出,带走加热单元4产生的热量,有助于提高烘发效率,且尽可能降低高温气流积聚在壳体组件1内部不能及时排出导致烧坏内部零部件的情况的发生概率;冷气流通路7中的气流缓慢排出,一方面有助于形成一流体隔热腔,降低壳体组件1局部表面温升的速度,从而获得较好的防烫效果;另一方面,冷气流通路7的设置是为了降低热点产生的概率,且不至于使从热风出口301吹出的气流温度产生显著降低,从而尽量避免由此带来的烘发效率的显著降低。

45.如图2至6所示,壳体组件1包括内壁101和位于所述内壁101外的外壁102,所述加热单元4和风扇单元5设于所述内壁101内;所述冷气流通路7由所述内壁101和外壁102之间的空间限定,所述热气流通路6至少由所述内壁101限定。内壁101可以完全包覆内壁101,也可以覆盖部分内壁101。

46.如图6所示,所述内壁101还包括用于固定所述风扇单元5的第一内壁1011,和用于限定所述热气流通路6的第二内壁1012,所述外壁102至少覆盖所述第二内壁1012,所述冷气流通路7由所述第二内壁1012与所述外壁102之间的空间形成。外壁102与第二内壁1012之间形成冷风入口13,外壁102与第二内壁1012卡扣连接。进一步的,所述飓风筒还包括防烫隔离层9以及外壳103,外壁102和内壁101均位于所述外壳103内,壳体组件1的外表面包括外壳103的全部外表面,所述防烫隔离层9位于冷气流通路7的外侧,且所述防烫隔离层9位于所述外壁102和所述外壳103之间。防烫隔离层9为海绵、或云母纸等能够隔热的材料制成,本例中,防烫隔离层9设置在外壳103的内壁101上,优选防烫隔离层9覆盖热气流通路6对应的外壳103的位置的全部内壁101。飓风筒还包括控制其工作的控制组件8,控制组件8通过第一内壁1011固定,控制组件8设置于风扇单元5的上游(是指气流流动方向的上游),且控制组件8与气流入口2重叠设置。

47.本例中,所述加热单元4的发热功率为1000w至1800w;所述风扇单元5包括电机和由所述电机驱动旋转的叶轮,所述电机为三相同步电机,所述电机的转速为80000rpm≤n≤130000rpm。

48.实施例2:在实施例1的基础上,如图3至6所示,本实施例中的飓风筒,所述气流通路中还设有气流换向结构10,所述气流换向结构10用于将在冷气流通路7和热气流通路6中的沿壳体组件1轴线方向移动的气流换向使之分别从所述冷风出口302和热风出口301吹出。通过气流换向结构10的设计使气流改变方向分别从冷风出口302和热风出口301排出,减小风阻,降低风量损失。

49.进一步的,如图3、4所示,所述气流换向结构10同时给所述冷气流通路7和所述热气流通路6中的气流换向。通过同一结构件实现两个气流通路内气流的换向,减少内部结构件,减小壳体组件1的径向吹尺寸,获得较小尺寸或体积的壳体组件1。

50.更加具体的,所述气流换向结构10包括多个沿所述壳体组件1轴线方向间隔设置的、多个朝向所述气流出口3弯曲弧形叶片1001,其中至少一个弧形叶片1001同时给所述冷气流通路7和所述热气流通路6中的气流换向。根据冷气流通路7与热气流通路6的设置方式

不同,不同的弧形叶片1001参与同时给冷气流通路7和热气流通路6中的气流换向,可以为最上方的弧形叶片1001,也可以为最下方的弧形叶片1001,本例中,冷风出口302、热风出口301均位于壳体组件1的侧壁,且冷风出口302位于热风出口301的上方,冷气流通路7越过热气流通路6从冷风出口302排出,因此本例中位于最上方的弧形叶片1001用于同时给冷气流通路7和热气流通路6中的气流换向。

51.如图5、6所示,所述气流换向结构10包括沿所述壳体组件1轴线方向延伸的分隔壁面1002,所述冷气流通路7和所述热气流通路6分别位于所述分隔壁面1002的两侧。进一步的,所述壳体组件1包括套在所述气流换向结构10外部的外壁102,所述冷气流通路7由所述分隔壁面1002的第一面与所述外壁102的内壁101面限定。所述气流换向结构10还包括多个在热风出口301和所述分隔壁面1002的第二面之间延伸弧形叶片1001,所述第二面与所述第一面相背,所述弧形叶片1001的侧壁与所述外壁102的内壁101面抵接,所述热气流通路6由所述弧形叶片1001、第二面与所述外壁102的内壁101面限定。前述多个弧形叶片1001位于分隔壁面1002的一侧。

52.如图6所示,所述壳体组件1包括内壁101和套在所述内壁101外部的外壁102,所述内壁101和外壁102配合限定所述气流通路,所述气流换向结构10形成为所述内壁101的一部分,所述加热单元4位于所述气流换向结构10和风扇单元5之间,所述风扇单元5、加热单元4位于所述内壁101内。所述内壁101包括上下拆分的第一内壁1011和第二内壁1012,所述气流换向结构10形成在所述第一内壁1011上,所述风扇单元5固定在所述第二内壁1012内,冷气流通道由所述第一内壁1011的外壁102面与所述外壁102的内壁101面限定,所述冷气流通道的冷风入口13由第一内壁1011与第二内壁1012之间的间隙形成。所述第一内壁1011还包括位于气流换向结构10下方的筒状部15,所述加热单元4呈柱状且通过所述筒状部15固定。

53.实施例3:在实施例1或实施例2的基础上,如图3至7所示,飓风筒还包括水离子模块11,水离子模块11设置在冷风通路中,水离子模块11包括冷凝杆1101、半导体制冷片1103、散热单元1104以及与高压电源14电连接的放电极组1102,所述半导体制冷片1103的制冷面与所述冷凝杆1101接触,所述半导体制冷片1103的制热面与所述散热单元1104贴合,所述放电极组1102向所述冷凝杆1101放电以形成水离子。水离子在冷风的作用下从冷风出口302排出到外部。壳体组件1包括内壁101和位于所述内壁101外的外壁102,所述内壁101和外壁102之间形成容纳空间12,水离子模块11放置在容纳空间12中。

54.在本实施例中,如图7所示,水离子模块11是一个单元,即冷凝杆1101、半导体制冷片1103和散热单元1104通过安装支架集成为一个单元,将该单元直接装配在安装空间中就完成了水离子模块11的安装,可以同过螺钉、或者卡扣的方式将水离子模块11固定安装在内壁101上,此种方式便于水离子模块11的安装,有利于提高装配效率。

55.可以理解的,前述水离子模块11的各个组成部分也可以安装在内壁101上,与内壁101形成一个单元,此种方式有利于提高容纳空间12的利用率,使水离子模块11占用较小的安装空间,有利于缩小壳体组件1的体积。

56.在本例中,如图6所示,容纳空间12位于内壁101的上方,且位于内壁101和外壁102之间;呈柱状设计的壳体组件1,内部空间较传统t字形设计(手柄加机头的构造)的吹风机

而言小很多,而水离子模块11也是一个相对来说比较大的组件,如何充分利用壳体组件1的内部空间,且占用较小的安装空间是个需要考虑的问题。设置在内壁101的上方,可以充分利用壳体组件1径向方向的空间,且对气流通路中的风量不产生显著影响,不至于对壳体组件1的轴向尺寸、径向尺寸产生带来非常大的改变。

57.容纳空间12可以是冷气流通路7的全部也可以是构成其的一部分。

58.在本例中,冷风出口302设置在内壁101上,且连通容纳空间12,外壁102呈筒状,罩在内壁101的外壁102,且外壁102上设置连通所述冷风出口302的开口,已达到使水离子排出到飓风筒外部的目的。

59.以上显示和描述了本发明的基本原理和主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。