1.本发明涉及真空模铸中的孔洞分析方法、程序、孔洞分析装置和铸造条件推导方法。

背景技术:

2.像其它模铸和其它铸造方法那样,同样在真空模铸中,在铸造产品中可能出现孔洞。孔洞包括主要在铸造产品的中心部中出现的缩孔以及主要在铸造产品的外边缘部中出现的气孔。

3.在包括真空模铸的模铸中,浇口将熔融材料喷射到腔体中。熔融材料在形成湍流的同时取代腔体中的气体。当熔融材料捕获气体时,出现气孔。日本未审专利申请公报第2010-131607号(jp 2010-131607a)公开了一种基于模铸中的熔融材料压力来预测气孔的位置的方法。

技术实现要素:

4.本发明的一个方面的目的是提供一种预测在真空模铸中的铸造产品中的气孔的尺寸和气孔的数目的分布的方法。

5.本发明的另一个方面的目的是提供一种推导用于真空模铸的铸造条件的方法。该方法适合于使铸造产品中的气孔的尺寸和气孔的数目的分布实现期望的分布。

6.在根据本发明的一个方面的孔洞分析方法中,以下公式表示在真空模铸中的铸造产品中的气孔的直径d和气孔的数目n(n≥0)的分布(下文中被称为气孔分布)的回归线,该回归线针对模具腔体的形状和尺寸而言是特有的。

7.ln(n)=-bd ln(a)

8.常数a是在浇口处注射到腔体中的熔融材料的流速v的函数,并且

9.常数b是腔体中的残留气体的质量(下文中被称为残留气体量m)的函数。

10.孔洞分析方法包括以下:

11.将包括流速v和残留气体量m的铸造条件输入计算机;以及

12.使计算机根据上述公式计算气孔分布的特征的预测。

13.根据本发明的一个方面的一种程序使计算机接收包括流速v和残留气体量m的铸造条件的输入并且根据上述公式计算气孔分布的特征的预测。

14.根据本发明的一个方面的一种孔洞分析装置接收包括流速v和残留气体量m的铸造条件的输入并且根据上述公式计算气孔分布的特征的预测。

15.根据本发明的一个方面的一种铸造条件推导方法包括以下:

16.当推导包括流速v和残留气体量m的铸造条件时,将气孔分布所要求的条件输入计算机;以及

17.使计算机根据气孔分布的公式计算铸造条件。

18.根据本发明的一个方面,能够提供一种预测在真空模铸中的铸造产品中的气孔的

尺寸和气孔的数目的分布的方法。

19.根据本发明的另一个方面,能够提供一种推导用于真空模铸的铸造条件的方法。这样的方法适合于使铸造产品中的气孔的尺寸和气孔的数目的分布实现期望的分布。

附图说明

20.下面将参考附图描述本发明的示例性实施例的特征、优点以及技术和工业意义,在附图中,相同的附图标记表示相同的元件,并且其中:

21.图1示出熔融材料的注射(上部)和腔体(下部);

22.图2是直方图,其中以气孔的尺寸作为类别并且以气孔的数目作为频率;

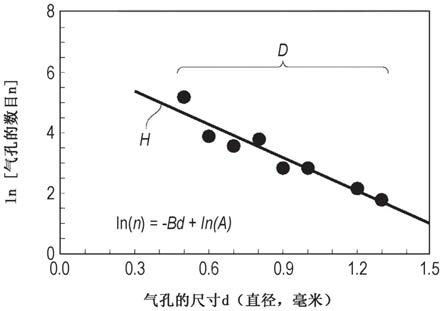

23.图3示出在气孔的尺寸和气孔的数目的对数之间的回归线h;

24.图4示出在腔体的真空度p和常数b的负2次幂之间的回归线q;

25.图5示出气孔的尺寸和气孔的数目的分布的引导直线g;并且

26.图6是铸造条件推导的流程。

具体实施方式

27.图1中的上部示出在真空模铸(下文中被简称为模铸)中的熔融材料的注射的一个方面。在铸造之前,腔体11填充有残留气体16。腔体11的内部被减压。腔体11具有任意确定的真空度p(托(torr))。残留气体16的质量被设定为残留气体量m。

28.如图1中的上部所示,浇口13将熔融材料14注射到模具10的腔体11中。熔融材料14被以流速v喷射到腔体11中。熔融材料14由铝合金或其它金属形成。喷射出的熔融材料14的一部分成为雾状的湍流。熔融材料14的一部分成为层流并且在腔体11的内壁上流动。

29.图1中的下部示出模铸中的铸造产品18的一个方面。在该示例中,在铸造产品18中形成有缩孔19和气孔20。缩孔19特别可能出现在铸造产品18内部。缩孔19具有真空。气孔20特别可能出现在铸造产品的外边缘上。一些残留气体16被捕获在气孔20中。在一个方面,气孔20是细小气孔(气穴)。

30.图2是直方图,其示出铸造产品中的气孔的尺寸,即,以直径d(毫米(mm))作为类别并且以气孔的数目n作为频率。在下文中,气孔的直径d和气孔的数目n的分布可以被称为气孔分布d。

31.图3示出图2中所示的气孔分布d的回归线h。气孔的数目n是对数的。由以下公式表示的回归线h由气孔分布d确定。

32.ln(n)=-bd ln(a)

33.图3中所示的回归线h针对模具腔体的形状和尺寸而言是特有的。回归线h的截距为ln(a)。回归线h的回归系数为-b。常数a和常数b是通过对利用样品模具进行实验模铸而确定的气孔分布d的数据集合进行回归分析而确定的。在下文中,除非另有规定,否则数据集合的术语是指气孔分布d的数据集合。

34.在图3中所示的回归线h中,常数a是在浇口处的熔融材料的流速v的函数。常数a为正数。函数a=a(v)针对模具腔体的形状和尺寸而言是特有的。在一个方面,预先对常数a和流速v之间的相关性进行回归分析。在一个方面,常数a由流速v的线性函数表示。在一个方面,常数a与流速v成比例。在一个方面,流速v是残留气体量m的函数。

35.在图3中所示的回归线h中,常数b是在浇口处的熔融材料的残留气体量m的函数。常数b为正数。函数b=b(m)针对模具腔体的形状和尺寸而言是特有的。在一个方面,预先对常数b和残留气体量m之间的相关性进行回归分析。

36.图4示出腔体的真空度p的分布和常数b的回归线q。竖直轴线表示常数b的负2次幂。真空度p是模具腔体的真空度的测量值(模具腔体的测量真空值,托(torr))。能够根据真空度p和常数b确定回归线q的事实表明常数b与残留气体量m成比例。

37.图5示出引导直线g。在一个方面,与图3中所示的回归线h相同的直线被视为用于孔洞分析的引导直线g。基于引导直线g,预测铸造产品中的气孔分布。根据引导直线g的x对应于根据图3中所示的回归线h的直径d。根据引导直线g的y对应于与图3中所示的回归线h有关的ln(n)。

38.在图5中,区域e代表大于基准尺寸的气孔的分布。直径d1代表基准尺寸。基于铸造产品所要求的性能选择基准尺寸。在一个方面,基准尺寸是0.3mm或更大且1.5mm或更小的值。在一个方面,基准尺寸是0.4、0.5、0.6、0.7、0.8、0.9、1.0、1.2、1.3和1.4mm中的任一个。

39.在图5中所示的一个方面中,直径d2是小于x截距且大于d1的值。在另一个方面,直径d2是x截距。直径d2是任意设定的。区域e中所包括的气孔的数目k被如下表示。出现大于基准尺寸的气孔的概率根据数目k来确定。

[0040][0041]

在图5中所示的一个方面中,当对引导直线g进行离散处理时,根据以下公式确定气孔的数目k。

[0042][0043]

xj表示大于基准尺寸的直径。

[0044]

在另一个方面中,首先确定用于期望的气孔分布的条件。常数a和常数b是基于用于气孔分布的条件来反算的。另外,通过反算推导包括熔融材料的流速v和残留气体量m的铸造条件。

[0045]

每一个方面均作为计算机辅助工程(cae)来进行。在一个方面,当程序由计算机执行时,进行该实施例。在一个方面,通过经由网络连接的多个装置来进行执行程序的计算机的操作。在一个方面,中央处理单元(cpu)进行执行程序的计算机的一些或全部处理。在一个方面,其它装置进行执行程序的计算机的一些处理。

[0046]

图6示出计算机自动推导铸造条件的流程。在步骤21中,操作者或其它装置从其候选者中选择要推导铸造条件的模具。另外,操作者或其它装置确定气孔分布所要求的条件。操作者或其它装置将条件输入计算机。在一个方面,其它装置经由网络连接到计算机。在一个方面,其它装置是模铸装置。模铸装置选择设置在其中的模具作为要推导铸造条件的模具,并且将信息发送到计算机。

[0047]

在一个方面中,气孔分布所要求的条件是在图5中所示的区域e中所包括的气孔的数目k是期望数目或更小值。在一个方面中,该期望数目为0。在另一个方面中,气孔分布所要求的条件是根据图5中所示的区域e中所包括的气孔的数目k获得的气孔出现的概率为期望值或更小值。在一个方面中,期望值是0%。

[0048]

在图6中所示的步骤22中,计算机从数据库调用图3中所示的气孔分布d的数据集

合。要调用的数据集合是与所选择的模具的形状和尺寸相关联的数据集合。在一个方面,数据库经由网络连接到计算机。在另一个方面,计算机具有数据库。

[0049]

数据集合是通过在是用于选择的候选者的每一个样品模具上进行实验铸造而预先创建的。在示例中,通过在改变图1中所示的熔融材料的流速v和残留气体量m的同时测量图2中所示的气孔的数目n和气孔的直径d的值来确定相应的数据项。在一个方面,通过在显微镜下观察铸造产品的截面来测量气孔的数目n和气孔的直径d。在另一个方面,通过利用穿过铸造产品的x射线的图像分析来测量数目n和直径d。在另一个方面,使用x射线ct装置进行测量。

[0050]

在进行图6中所示的步骤22之前,数据库可以预先记录回归线h或常数a和常数b的集合。计算机可以调用回归线h或常数a和常数b的集合来代替数据集合。回归线h与常数a和常数b的集合与模具的形状和尺寸相关联。

[0051]

在图6中所示的步骤23中,计算机从数据集合获得图3中所示的回归线h。计算机基于气孔分布所要求的条件和回归线h来反算包括熔融材料的流速v和残留气体量m的铸造条件。在一个方面,计算出的铸造条件被存储在存储装置中。在一个方面,存储装置经由网络连接到计算机。在另一个方面,计算机包括存储装置。

[0052]

在图6中所示的步骤24中,计算机输出计算出的铸造条件。输出目的地是显示器、打印机和其它装置中的任一个。在一个方面,这些装置经由网络连接。在一个方面,其它装置是模铸装置。模铸装置利用与先前根据接收到的铸造条件而选择的模具相同的模具进行模铸。

[0053]

在一个方面中,一种分析装置进行自动推导铸造条件的过程。在一个方面中,分析装置包括计算机。在一个方面中,分析装置包括使计算机进行该处理的程序。

[0054]

参考示例1

[0055]

在日本未审专利申请公报第63-026252号(jp 63-026252 a)中,根据模铸原型为每一种铸造条件创建示出孔洞的尺寸和孔洞的数目之间的关系的曲线图。本领域技术人员通过比较它们而推导铸造条件。铸造条件与是否进行二次加压有关。在另一个方面,在该实施例的方法中,气孔的尺寸和气孔的数目的分布与包括熔融材料的流速和残留气体量的铸造条件相关联。在在由该实施例中的方法确定的铸造条件下进行模铸之后,可以参考jp 63-026252 a或基于其它已知技术进行二次加压。在另一个方面,不进行二次加压。

[0056]

参考示例2

[0057]

在日本未审专利申请公报第2003-112254号(jp 2003-112254 a)中,根据利用砂模进行铸造的原型来创建示出基准尺寸为0.2mm或更大的孔洞的数目和铸造条件之间的关系的表。本领域技术人员对此进行了评估,并且推导用于热等静压的条件。热等静压是在铸造之后利用液体对铸造产品进行加压的方法。在另一个方面,该实施例的方法被用于推导用于铸造本身的条件。当在由该实施例中的方法确定的铸造条件下进行模铸时,气孔的发生被最小化,并且还可以通过参考jp2003-112254a或基于其它已知技术进行热等静压来去除缩孔。在另一个方面,不进行热等静压。

[0058]

参考示例3

[0059]

在日本未审专利申请公报第2009-045659号(jp 2009-045659 a)中,根据模铸原型从空洞缺陷的截面面积与具有比其截面面积大的截面面积的孔洞的数目的对数图的线

性近似来计算分形维数。本领域技术人员基于用于分形维数的阈值来确定空洞缺陷是缩孔还是气体缺陷(即,气孔)。在另一个方面,在该实施例的方法中,气孔的尺寸和气孔的数目的分布与包括熔融材料的流速和残留气体量的铸造条件相关联。在获得图3中的回归线h时,可以在使用jp 2009-045659 a中的方法或基于其它已知技术将铸造产品中的气孔与缩孔区分之后测量气孔的数目。在另一个方面中,不使用jp 2009-045659 a中的方法来区分气孔和缩孔。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。