1.本技术涉及化学反应容器的领域,尤其是涉及一种气液连续流反应釜。

背景技术:

2.在精细化工或医药中间体生产中,多数为液液反应类型,然而在催化反应体系中,也经常面临固液和气液反应类型。气液反应尽管种类相对较少,但仍为化工生产中不可或缺的反应类型。

3.目前气液反应釜主要是通过进气管将气体从反应釜底部输入反应釜内,通过固定设置在釜内底部的分散器将气体分散,从而在釜内液体内形成大小几乎一定的气泡,在气体上升过程中与液体进行反应。

4.针对上述中的相关技术,发明人认为当气液两相的反应为慢反应时,需减少气泡体积和流量,以增大气相与液相的接触面积和接触时间,提高慢反应的反应速率以及反应更加充分;而当气液两相反应本身就是快反应甚至是瞬时反应,那气泡体积过小限制气体的输入流量,反而会延长反应完成的时间,当前气液反应釜就存在有气体输入流量不可控的缺陷。

技术实现要素:

5.为了根据不同气液反应调节不同的输入气体流量,本技术提供一种气液连续流反应釜。

6.本技术提供的一种气液连续流反应釜采用如下的技术方案:

7.一种气液连续流反应釜,包括壳体,所述壳体顶部设置有进料口和出气口,所述壳体底部设置有出料口,所述壳体上设置有搅拌机构,所述壳体底部设置有进气机构;所述进气机构包括上盘、下盘、转盘、固定轴和进气管;所述上盘固定设置在所述壳体内腔的底侧壁上,所述上盘上设置有若干个上通气孔;所述固定轴固定设置在上盘上且延伸至所述壳体外,所述下盘固定设置在所述固定轴远离所述上盘的一端,所述下盘上设置有若干个下通气孔,所述下通气孔位于所述上通气孔正下方,所有所述下通气孔与所述进气管相连通;所述转盘转动设置在所述固定轴上,所述转盘位于所述上盘和所述下盘之间且相互密封转动连接,所述转盘上设置有若干个调节孔,所述调节孔位于所述上通气孔与所述下通气孔之间。

8.通过采用上述技术方案,当需要气液两相反应时,将液相从进料口导入,将下盘输入气相的气管相连,此时转盘上的调节孔与上通气孔、下通气孔处于交错状态,气相输入的流量为零;然后逐渐旋转转盘,使调节孔与上通气孔、下通气孔逐渐连通,在逐渐连通的过程中,气相的输入流量也在逐步变化,通过此过程达到调节气相输入流量的目的。

9.可选的,所述上盘底侧壁设置有上环形槽,所述转盘顶侧壁设置有与上环形槽相适配的上卡环;所述下盘顶侧壁设置有下环形槽,所述转盘底侧壁设置有与下环形槽相适配的下卡环。

10.通过采用上述技术方案,上环形槽与上卡环卡接配合、下环形槽与下卡环卡接配合有利于提高转盘与上盘、下盘之间的密封性,防止气相泄露,同时还有利于转盘和下盘安装时定位卡接。

11.可选的,所述下盘和所述转盘可拆卸设置在所述固定轴上。

12.通过采用上述技术方案,下盘和转盘可拆卸设置便于对进气机构的安装与检修。

13.可选的,所述转盘周侧壁设置有摩擦件。

14.通过采用上述技术方案,转盘上的摩擦件提高了调节转盘时的便捷性。

15.可选的,所述下盘周侧壁上设置有指示盘。

16.通过采用上述技术方案,指示盘有利于对气相输入流量起到指示作用,提高改变流量时的便捷性和精确性。

17.可选的,所述搅拌机构包括驱动件、搅拌轴和搅拌桨,所述驱动件设置在所述壳体顶部,所述搅拌轴设置在所述驱动件转动端,所述搅拌桨固定设置在所述搅拌轴上。

18.通过采用上述技术方案,驱动件带动搅拌桨进行转动,起到增强液相紊流和切割气相气泡的作用,进一步提高反应速率。

19.可选的,所述搅拌桨位于所述进气机构的上方且靠近所述进气机构设置。

20.通过采用上述技术方案,搅拌桨不仅能增强液相的紊流,还能对进入液相的气相气泡起到切割作用,从而有利于提高反应速率。

21.可选的,所述驱动件和所述搅拌轴之间设置有变速箱,所述驱动件和所述搅拌轴通过所述变速箱传动连接。

22.通过采用上述技术方案,变速箱降低搅拌桨的旋转速度,有利于防止搅拌桨速度过快使液相出现涡流,从而有利于防止因涡流降低气液相的接触时间。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1. 需要气液两相反应时,将液相从进料口导入,将下盘输入气相的气管相连,此时转盘上的调节孔与上通气孔、下通气孔处于交错状态,气相输入的流量为零;然后逐渐旋转转盘,使调节孔与上通气孔、下通气孔逐渐连通,在逐渐连通的过程中,气相的输入流量也在逐步变化,通过此过程达到调节气相输入流量的目的;

25.2. 上环形槽与上卡环卡接配合、下环形槽与下卡环卡接配合有利于提高转盘与上盘、下盘之间的密封性,防止气相泄露,同时还有利于转盘和下盘安装时定位卡接;

26.3. 下盘和转盘可拆卸设置便于对进气机构的安装与检修。

附图说明

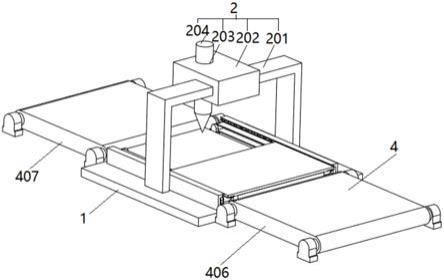

27.图1是本技术实施例为显示反应釜内部结构的局部剖视图。

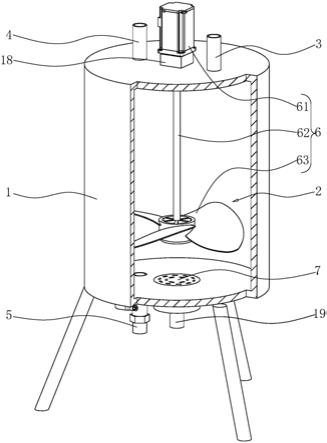

28.图2是本技术实施例进气机构的爆炸视图。

29.附图标记说明:1、壳体;2、反应腔;3、进料口;4、出气口;5、出料口;6、搅拌机构;61、驱动件;62、搅拌轴;63、搅拌桨;7、进气机构;71、上盘;72、下盘;73、转盘;74、固定轴;8、上通气孔;9、下通气孔;10、空腔;11、调节孔;12、上环形槽;13、下环形槽;14、上卡环;15、下卡环;16、摩擦件;17、指示盘;18、变速箱;19、进气管。

具体实施方式

30.以下结合附图1-2对本技术作进一步详细说明。

31.本技术实施例公开一种气液连续流反应釜。参照图1和图2,一种气液连续流反应釜包括圆柱形壳体1,圆柱形壳体1内设置有圆柱形反应腔2,壳体1外侧壁上设置有有进料口3和出气口4,进料口3处出气口4均位于壳体1顶部位置处且与反应腔2相连通。壳体1底部外侧壁上设置有带有控制阀的出料口5,出料口5与反应腔2相连通。

32.壳体1底部设置有进气机构7,进气机构7包括上盘71、下盘72、转盘73和固定轴74,上盘71固定设置在壳体1底侧壁的中心位置处,并从反应腔2延伸至壳体1外,上盘71上旋转阵列开设有若干个弧形上通气孔8,上通气孔8的个数可为十六个。

33.固定轴74竖直设置在上盘71底侧壁中心位置处,下盘72通过螺纹可拆卸设置在固定轴74最底端,下盘72上同样开设有十六个弧形下通气孔9,上通气孔8与下通气孔9一一对应,且上通气孔8位于下通气孔9正上方。下盘72内开设有扁平的圆形空腔10,空腔10与用于进气的进气管19相连通,下通气孔9均与空腔10相连通。

34.转盘73转动穿设在固定轴74上,转盘73夹持在上盘71、下盘72之间且与上盘71、下盘72紧密贴合,转盘73上旋转阵列开设有十六个弧形调节孔11,调节孔11与上通气孔8、下通气孔9形状相同。转动转盘73时,调节孔11与上通气孔8、下通气孔9连通面积不断变化,通过连通面积的变化从而达到调节气相输入流量的目的,进而使反应釜适用于不同活性的气液反应。

35.上盘71底侧壁设置有上环形槽12,下表面设置有下环形槽13,上环形槽12位于上通气孔8的外围,下环形槽13同样位于下通气孔9的外围。转盘73上侧壁上设置有与上环形槽12相适配的上卡环14,转盘73下侧壁设置有与下环形槽13相适配的下卡环15。通过上环形槽12与上卡环14、下环形槽13与下狂欢之间的卡接配合起到安装过程中的定位作用以及使用过程中的密封作用。

36.转盘73周侧壁均匀设置有若干个摩擦件16,若干个摩擦件16在转盘73周侧壁形成破浪纹路,从而提高转动转盘73时的便捷性。

37.下盘72周侧壁顶部设置有指示盘17,指示盘17可选用为均匀设置的刻度表,当调节孔11与上通气孔8、下通气孔9之间的连通面积为零时,指示盘17指示为零。当调节孔11与上通气孔8、下通气孔9之间的完全连通时,指示盘17达到最大指数值,从而便于气相输入流量的便捷调节与精确控制。

38.壳体1顶部设置有搅拌机构6,搅拌机构6包括驱动件61、搅拌轴62和搅拌桨63,驱动件61可需要为驱动电机,驱动件61固定设置在壳体1顶部中心位置处,驱动件61与壳体1之间设置有变速箱18,变速箱18可选用为减速器。驱动件61与搅拌轴62通过变速箱18传动连接并竖直向下延伸至反应腔2内,搅拌桨63位于搅拌轴62的最底端并位于进气机构7的正上方。通过驱动件61和变速箱18的作用使搅拌桨63缓慢转动,增大液相紊流的同时防止液相形成涡流,从通过气相在液相中的反应速率。

39.本技术实施例一种气液连续流反应釜的实施原理为:当需要气液两相反应时,将液相从进料口3导入,根据气液两相的反应速度旋转进气机构7上的转盘73,根据指示盘17示数调节出合适的气体流量,然后打开搅拌机构6,反应开始,待反应结束后将成料从壳体1底部的出料口5输出。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。