一种换热效果好的板式预热器

【技术领域】

1.本实用新型换热设备技术领域,特别涉及一种换热效果好的板式预热器。

背景技术:

2.换热器是工业上经常需要使用到的一种设备,其用于对两路组分的介质在不发生介质接触的情况下进行热量交换,从而达到热量回收的目的。板式换热器是一种较为高效的换热器,目前被广泛应用在各个行业中。现有小型的板式换热器都以两路介质交叉错流的方式进行换热,使用场景比较受限,同时错流式换热效果比较差,当介质的温差较小时,是完全无法达到预期换热效果的,不利于热量的有效回收。有鉴于此,本发明人针对现有技术中的上述缺陷深入研究,遂有本案产生。

技术实现要素:

3.本实用新型要解决的技术问题,在于提供一种换热效果好的板式预热器,能够适用更多场景,并保证小型的板式换热器具备更好的换热效果。

4.本实用新型是这样实现的:一种换热效果好的板式预热器,包括外壳体、安装于外壳体内的至少一第一板束以及安装于外壳体内的至少一第二板束;所述第一板束和第二换束均包括若干排列并连接在一起的逆流式换热板片,逆流式换热板片以两两为一组形成换热板管,逆流式换热板片的两端形成有缩窄部,每个换热板管的两端在缩窄部的窄端处形成管内气流进出端口,相邻两个换热板管之间在缩窄部处形成管外气流进出端口;

5.所述外壳体上形成有与第一板束的进气端的管内气流进出端口相连通的第一管内气流进口、与第二板束的进气端的管内气流进出端口相连通的第二管内气流进口、与第一板束的出气端的管内气流进出端口相连通的第一管内气流出口、与第二板束的出气端的管内气流进出端口相连通的第二管内气流出口、与第一板束和第二板束的进气端的管外气流进出端口相连通的管外气流进口以及与第一板束和第二板束的出气端的管外气流进出端口相连通的管外气流出口。

6.进一步的,所述第一板束和第二板束均竖向安装于外壳体内;所述管外气流进口和管外气流出口中的一个设置在外壳体的上表面,另一个设置在外壳体的下表面。

7.进一步的,所述第一管内气流进口通过至少一第一变径连接管与第一板束的进气端的管内气流进出端口相连接;所述第二管内气流进口通过至少一第二变径连接管与第二板束的进气端的管内气流进出端口相连接;所述第一管内气流出口通过至少一第三变径连接管与第一板束的出气端的管内气流进出端口相连接;所述第二管内气流出口通过至少一第四变径连接管与第二板束的出气端的管内气流进出端口相连接。

8.进一步的,所述第一变径连接管的一端形成有连接第一管内气流进口的第一弯头部,另一端形成有连接同一个第一板束上进气端的多个管内气流进出端口的第一扩口部;所述第二变径连接管的一端形成有连接第二管内气流进口的第二弯头部,另一端形成有连接同一个第二板束上进气端的多个管内气流进出端口的第二扩口部;所述第三变径连接管

的一端形成有连接第一管内气流出口的第三弯头部,另一端形成有连接同一个第一板束上出气端的多个管内气流进出端口的第三扩口部;所述第四变径连接管的一端形成有连接第二管内气流出口的第四弯头部,另一端形成有连接同一个第二板束上出气端的多个管内气流进出端口的第四扩口部。

9.进一步的,还包括补偿器;所述补偿器设置在所述第一变径连接管、第二变径连接管、第三变径连接管或者第四变径连接管上。

10.进一步的,所述补偿器设置在外壳体上。

11.进一步的,所述逆流式换热板片的长边边缘具有向管内弯折的第一折边部,所述第一折边部的长边边缘形成有第一连接片部;所述缩窄部的窄端具有向管外弯折的第二折边部,所述第二折边部的长边边缘形成有第二连接片部。

12.进一步的,所述逆流式换热板片为一面具有第一波纹凸泡和另一面具有第二波纹凸泡的波纹换热板片。

13.进一步的,所述第一板束和第二板束的数量均为一个或者两个。

14.进一步的,所述外壳体内设置有管束固定框架;

15.所述管束固定框架包括固定在第一板束和第二板束的上下两端的板束端板、设置在第一板束和第二板束的左右两端的固定框板以及设置在第一板束和第二板束的前后两侧的限位条。

16.通过采用本实用新型的上述技术方案,至少具有如下有益效果:通过逆流式换热板片以两两为一组形成换热板管,逆流式换热板片的两端形成缩窄部,换热板管的两端在缩窄部的窄端处形成管内气流进出端口,相邻两个换热板管之间在缩窄部处形成管外气流进出端口,使得在使用时能够很好地实现介质之间的逆流式换热,即只需使管内气流输入端与管外气流输入端位于不同端,同理管内气流输出端和管外气流输出端也位于不同端,这样就能够实现完全逆流式换热,与现有的错流式换热方式相比,能够极大地提升换热效果;外壳体上设置有连接第一板束的进气端的第一管内气流进口、连接第一板束的出气端的第一管内气流出口、连接第二板束的进气端的第二管内气流进口以及连接第二板束的出气端的第二管内气流出口,使得在具体使用时,第一板束的换热板管内能够独立接通一路管内介质,第二板束的换热板管内也能够独立接通一路管内介质,而第一板束和第二板束的换热板管外共同接通一路管外介质,因此能够实现3路介质的同时换热,满足更多的使用场景,且管内气流和管外气流均以逆流的方式进行换热,换热效果好。

【附图说明】

17.下面参照附图结合实施例对本实用新型作进一步的说明。

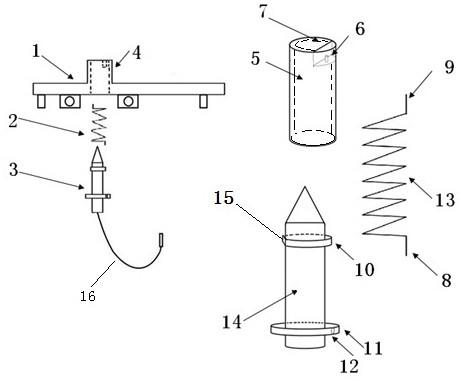

18.图1是本实用新型一种换热效果好的板式预热器的侧视图之一(补偿器设于管道上);

19.图2是图1中板式预热器的正视图;

20.图3是本实用新型一种换热效果好的板式预热器的侧视图之二(补偿器设于外壳体上);

21.图4是本实用新型一种换热效果好的板式预热器的侧视图之三(第一板束和第二板束均设置2个);

22.图5是图4中板式预热器的正视图;

23.图6是本实用新型中相邻两个换热板管连接后形成的气流进出口示意图;

24.图7是本实用新型中逆流式换热板片的结构示意图;

25.图8是图7中沿着a-a方向的剖视图;

26.图9是图7的左视图;

27.图10是图9中b部位的放大图;

28.图11是本实用新型中逆流式换热板片沿着长边方向的结构示意图。

29.附图标记说明:

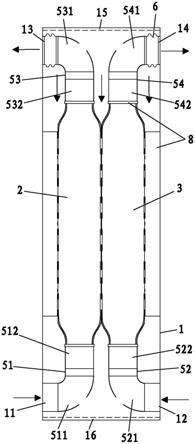

30.1-外壳体,11-第一管内气流进口,12-第二管内气流进口,13-第一管内气流出口,14-第二管内气流出口,15-管外气流进口,16-管外气流出口,2-第一板束,3-第二板束,4-逆流式换热板片,4a-换热板管,41-缩窄部,42-管内气流进出端口,43-管外气流进出端口,44-第一折边部,45-第一连接片部,46-第二折边部,47-第二连接片部,48-第一波纹凸泡,49-第二波纹凸泡,51-第一变径连接管,511-第一弯头部,512-第一扩口部,52-第二变径连接管,521-第二弯头部,522-第二扩口部,53-第三变径连接管,531-第三弯头部,532-第三扩口部,54-第四变径连接管,541-第四弯头部,542-第四扩口部,6-补偿器,71-第一导流结构,72-第二导流结构,73-第三导流结构,74-第四导流结构,8-管束固定框架,81-板束端板,82-固定框板,83-限位条。

【具体实施方式】

31.为了更好地理解本实用新型的技术方案,下面将结合说明书附图以及具体的实施方式对本实用新型的技术方案进行详细的说明。

32.请参阅图1至图11所示,本实用新型一种换热效果好的板式预热器,所述板式预热器包括外壳体1、安装于外壳体1内的至少一第一板束2以及安装于外壳体1内的至少一第二板束3;所述第一板束2和第二换束3均包括若干排列并连接在一起的逆流式换热板片4,逆流式换热板片4以两两为一组形成换热板管4a,逆流式换热板片4的两端形成有缩窄部41,每个换热板管4a的两端在缩窄部41的窄端处形成管内气流进出端口42,以便于管内气流进出换热板管4a,相邻两个换热板管4a之间在缩窄部41处形成管外气流进出端口43,以便于管外气流从两个换热板管4a之间的间隙进出;

33.所述外壳体1上形成有与第一板束2的进气端的管内气流进出端口42相连通的第一管内气流进口11、与第二板束3的进气端的管内气流进出端口42相连通的第二管内气流进口12、与第一板束2的出气端的管内气流进出端口42相连通的第一管内气流出口13、与第二板束3的出气端的管内气流进出端口42相连通的第二管内气流出口14、与第一板束2和第二板束3的进气端的管外气流进出端口43相连通的管外气流进口15以及与第一板束2和第二板束3的出气端的管外气流进出端口43相连通的管外气流出口16。

34.在本实用新型的技术方案中,通过逆流式换热板片4以两两为一组形成换热板管4a,逆流式换热板片4的两端形成缩窄部41,换热板管4a的两端在缩窄部41的窄端处形成管内气流进出端口42,相邻两个换热板管4a之间在缩窄部41处形成管外气流进出端口43,使得在使用时能够很好地实现介质之间的逆流式换热,即只需使管内气流输入端与管外气流输入端位于不同端,同理管内气流输出端和管外气流输出端也位于不同端,这样就能够实

现完全逆流式换热,与现有的错流式换热方式相比,能够极大地提升换热效果;外壳体1上设置有连接第一板束2的进气端的第一管内气流进口11、连接第一板束2的出气端的第一管内气流出口13、连接第二板束3的进气端的第二管内气流进口12以及连接第二板束3的出气端的第二管内气流出口14,使得在具体使用时,第一板束2的换热板管4a内能够独立接通一路管内介质,第二板束3的换热板管4a内也能够独立接通一路管内介质,而第一板束2和第二板束3的换热板管4a外共同接通一路管外介质,因此能够实现3路介质的同时换热,满足更多的使用场景,且管内气流和管外气流均以逆流的方式进行换热,换热效果好。

35.优选地,所述第一板束2和第二板束3均竖向安装于外壳体1内;所述管外气流进口15和管外气流出口16中的一个设置在外壳体1的上表面,另一个设置在外壳体1的下表面。通过使管外气流进口15和管外气流出口16分别位于外壳体1的上表面和下表面,能够保证管外气流更好、更均匀地扩散到外壳体1内的各个位置,从而使第一板束2和第二板束3的管内气流都能够与管外气流更好地进行换热。优选地,所述第一管内气流进口11和第一管内气流出口13中一个设置在外壳体1的正面的上端,另一个设置在外壳体1的正面的下端;所述第二管内气流进口12和第二管内气流出口14中一个设置在外壳体1的背面的上端,另一个设置在外壳体1的背面的下端。

36.优选地,所述第一管内气流进口11通过至少一第一变径连接管51与第一板束2的进气端的管内气流进出端口42相连接,使管内气流通过第一变径连接管51进入至第一板束2的换热板管4a内;所述第二管内气流进口12通过至少一第二变径连接管52与第二板束3的进气端的管内气流进出端口42相连接,使管内气流通过第二变径连接管52进入至第二板束3的换热板管4a内;所述第一管内气流出口13通过至少一第三变径连接管53与第一板束2的出气端的管内气流进出端口42相连接,使第一板束2的换热板管4a内的管内气流通过第三变径连接管53排出;所述第二管内气流出口14通过至少一第四变径连接管54与第二板束3的出气端的管内气流进出端口42相连接,使第二板束3的换热板管4a内的管内气流通过第四变径连接管54排出。优选地,所述第一变径连接管51和第三变径连接管53的数量相等,所述第二变径连接管52与第四变径连接管54的数量相等,且所述第一变径连接管51、第三变径连接管53、第二变径连接管52与第四变径连接管54的数量均为多个,以使管外气流更好的扩散。

37.优选地,所述第一变径连接管51的一端形成有连接第一管内气流进口11的第一弯头部511,另一端形成有连接同一个第一板束2上进气端的多个管内气流进出端口42的第一扩口部512,以减少第一变径连接管51的使用数量;所述第二变径连接管52的一端形成有连接第二管内气流进口12的第二弯头部521,另一端形成有连接同一个第二板束3上进气端的多个管内气流进出端口42的第二扩口部522,以减少第二变径连接管52的使用数量;所述第三变径连接管53的一端形成有连接第一管内气流出口13的第三弯头部531,另一端形成有连接同一个第一板束2上出气端的多个管内气流进出端口42的第三扩口部532,以减少第三变径连接管53的使用数量;所述第四变径连接管54的一端形成有连接第二管内气流出口14的第四弯头部541,另一端形成有连接同一个第二板束3上出气端的多个管内气流进出端口42的第四扩口部542,以减少第四变径连接管54的使用数量。

38.优选地,所述板式预热器还包括补偿器6,所述补偿器6主要用于补偿管道或外壳体受温度变化而产生的热胀冷缩;所述补偿器6设置在所述第一变径连接管51、第二变径连

接管52、第三变径连接管53或者第四变径连接管54上。在具体实施时,所述第一变径连接管51和第三变径连接管5中只需有一个设置补偿器6即可,所述第二变径连接管52和第四变径连接管54中只需有一个设置补偿器6即可。

39.优选地,所述补偿器6设置在外壳体1上,将补偿器6设置在外壳体1上可更方便安装和维护。在具体实施时,如果所述第一变径连接管51、第二变径连接管52、第三变径连接管53或者第四变径连接管54上设置有补偿器6,则外壳体1上可以不设置补偿器6;同理,如果外壳体1上设置有补偿器6,则第一变径连接管51、第二变径连接管52、第三变径连接管53和第四变径连接管54上可以不设置补偿器6。

40.优选地,所述逆流式换热板片4的长边边缘具有向管内弯折的第一折边部44,所述第一折边部44的长边边缘形成有第一连接片部45;所述缩窄部41的窄端具有向管外弯折的第二折边部46,所述第二折边部46的长边边缘形成有第二连接片部47。在具体组装时,两个所述逆流式换热板片4之间通过第一连接片部45焊接固定在一起,这样就能够形成换热板管4a,两个逆流式换热板片4的缩窄部211的窄端之间就形成管内气流进出端口42;相邻的两个换热板管4a之间通过第二连接片部47焊接固定在一起,这样,在两个换热板管4a之间的两端就形成管外气流进出端口43,管外气流进出端口43与管内气流进出端口42正好处于板束的同一个端面上,且管外气流进出端口43与管内气流进出端口42又正好错开,管外气流进出端口43位于中部位置,管内气流进出端口42位于两端,能够很好地将管内气流和管外气流分开并实现逆流式换热。

41.作为本实用新型的一种具体实施方式,所述第一折边部44是与所述逆流式换热板片4相垂直的竖直折边部;所述第二折边部46是与所述缩窄部41相垂直的竖直折边部,即第一折边部44与逆流式换热板片4之间的夹角为90

°

,第二折边部46与缩窄部41之间的夹角为90

°

。采用以上这种设计虽然使得管外气流比较容易往边缘处跑,换热效果会略差些,但是在折边时比较方便,制造难度比较小。

42.作为本实用新型的另一种具体实施方式,所述第一折边部44是与所述逆流式换热板片4的夹角为钝角的倾斜折边部;所述第二折边部46是与所述缩窄部41的夹角为钝角的倾斜折边部。通过设计使第一折边部44与逆流式换热板片4之间的夹角为钝角以及第二折边部46与缩窄部41之间的夹角为钝角,能够使管外气流进出端口43的边部比较窄,管外气流比较不容易跑向边部位置(即管外气流靠边缘的流量较小),因此换热效果会更好,但是折边比较不方便。

43.优选地,所述逆流式换热板片4面向管内的一面在管内气流流入端的缩窄部41上设置有用于将管内气流由中间向两侧引导的第一导流结构71,以使管内气流更好地扩散到管内的各个位置,增强换热效果;逆流式换热板片4面向管内的一面在管内气流流出端的缩窄部41上设置有用于将管内气流由两侧向中间引导的第二导流结构72,以方便换热后的管内气流向中间靠拢并流出;所述逆流式换热板片4面向管外的一面在管外气流流入端的缩窄部41上设置有用于将管外气流由两侧向中间引导的第三导流结构73,以使从外侧进入的管外气流更好地向中间位置扩散,增强换热效果;逆流式换热板片4面向管外的一面在管外气流流出端的缩窄部41上设置有用于将管外气流由中向两侧引导的第四导流结构74,以方便换热后的管外气流向两侧流出。

44.优选地,所述逆流式换热板片4为一面具有第一波纹凸泡48和另一面具有第二波

纹凸泡49的波纹换热板片,以增强换热效果。

45.优选地,所述第一板束2和第二板束3的数量均为一个或者两个。如果第一板束2和第二板束3的数量过多,一方面不好排布安装,另一方面第一变径连接管51、第二变径连接管52、第三变径连接管53和第四变径连接管54容易挡住管外气流,不利于增强换热效果;因此设置第一板束2和第二板束3的数量为一个或者两个最为合适。本实用新型的技术方案主要适合在小型的板式预热器中使用,能够很好地提升小型的板式预热器的换热效果,同时能够实现3路介质的同时换热,使用更加灵活、方便。

46.优选地,所述外壳体1内设置有管束固定框架8;

47.所述管束固定框架8包括固定在第一板束2和第二板束3的上下两端的板束端板81、设置在第一板束2和第二板束3的左右两端的固定框板82以及设置在第一板束2和第二板束3的前后两侧的限位条83。通过板束端板81、固定框板82和限位条83配合能够将第一板束2和第二板束3牢固地限位在外壳体1内。

48.虽然以上描述了本实用新型的具体实施方式,但是熟悉本技术领域的技术人员应当理解,我们所描述的具体的实施例只是说明性的,而不是用于对本实用新型的范围的限定,熟悉本领域的技术人员在依照本实用新型的精神所作的等效的修饰以及变化,都应当涵盖在本实用新型的权利要求所保护的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。