1.本实用新型涉及粉体药剂的预混及缓存技术领域,尤其涉及一种粉体药剂的预混合装置。

背景技术:

2.在给排水、污水处理等领域中,为达到水质的净化目的,一般需要投加有混凝、絮凝等作用的化学粉体药剂。

3.当水处理药品是石灰、聚合铝、活性炭粉及pam等干粉状粉体药剂时,需先将粉状粉体药剂溶解,再定量投加;现有主要的粉体药剂加药方式使用专用自动连续加药装置将粉体药剂放在储料斗中,通过螺旋输送机定量向溶药箱中加药并配以定量的进水,再通过机械搅拌逐渐使粉体药剂混合、溶解、熟化,然后加入到水处理设备中,做到加药装置连续运行。

4.现有粉体药剂直接落入溶药箱后粉体药剂与水混合溶解不彻底导致粉体药剂漂浮在液面上的现象;混合溶解效果差,后续需要较长时间制备熟化,能耗增大,制备效率低,粉体药剂在预混器内混合时容易结团,甚至在药液中形成絮团,造成加药泵和管路堵塞等问题。

技术实现要素:

5.有鉴于此,有必要提供一种粉体药剂的预混合装置,用以解决粉体药剂与水混合溶解不彻底引起的制备效率低及药泵和管路堵塞的问题。

6.为了实现上述目的,本实用新型提供一种粉体药剂的预混合装置,包括预混机构及喷嘴;

7.所述预混机构包括预混容器及至少一散射导流锥,所述预混容器具有一预混腔,所述散射导流锥设置于所述预混腔内;

8.所述喷嘴的射流方向朝向所述散射导流锥。

9.优选的,还包括进料机构;所述进料机构包括进料筒及过滤筛,所述进料筒沿竖直方向设置,所述进料筒为两端开口筒状结构,所述进料筒设置在所述预混腔的上端,所述进料筒与所述预混腔连通;所述过滤筛嵌设在所述进料筒内,所述过滤筛嵌设在所述进料筒内将所述进料筒分为上腔体及下腔体,以防止粉体药剂中存在的大粒度物体进入所述下腔体中。

10.优选的,还包括进液机构,所述进液机构包括进水口、激荡器及储液腔;所述进水口为两端开口密闭筒状结构,所述进水口一端与外部进水管路连接;所述激荡器具有一腔体,所述腔体的进口端与所述进水口连通,所述腔体的进口端与所述腔体的出口端之间偏心设置有叶轮,所述偏心设置的叶轮使连续的流体产生空化效应;所述叶轮的叶片与所述腔体的出口端垂直,所述腔体的出口端与所述储液筒的侧壁连通。

11.优选的,所述储液筒为密闭环状结构,所述储液筒的上端折弯成第一安装部,所述

储液筒的下端折弯成第二安装部,所述预混腔的上端面与所述第一储液筒的安装部密闭连接,所述预混腔的侧壁与所述第二安装部围设成密闭的储液腔。

12.优选的,所述激荡器还包括端盖,所述激荡器沿垂直于所述进水口的轴线方向设置;所述腔体一侧开设有第一安装孔,所述端盖上开设有第二安装孔,所述叶轮的一侧滚动连接于第一安装孔、所述叶轮的另一侧滚动连接于第二安装孔,所述端盖与所述腔体螺纹密封连接。

13.优选的,所述预混腔为两端开口密闭筒状结构,所述预混腔侧壁上设置有多层呈圆周均布的喷嘴;所述喷嘴的轴线延长线与所述散射导流锥的锥面呈夹角设置以使所述喷嘴的射流冲射到所述锥面。

14.优选的,所述预混机构还包括固定架及主轴;所述固定架与所述预混腔固定连接,所述固定架上贯设有轴座孔以使所述主轴滑动连接于所述固定架;若干所述散射导流锥沿竖直方向依次与所述主轴固定连接。

15.优选的,所述粉体药剂的预混合装置还包括驱动所述主轴发生旋转的驱动电机;所述驱动电机驱动所述主轴旋转进而使所述散射导流锥旋转产生离心力。

16.优选的,所述主轴与所述固定架之间通过轴承连接。

17.优选的,所述锥面上设置有若干凹槽,若干所述凹槽与所述锥面保持曲率连续用以使所述喷嘴射出的流体及粉体药剂均发生散射。

18.与现有技术相比,本实用新型提出的技术方案的有益效果是:通过采用喷嘴高压环形布水使得粉体药剂与水能充分的接触混合,起到充分预混合作用;其喷嘴射出的流体携裹粉体药剂撞击到散射导流锥后在预混机构内反复冲击和碰撞,使大团的粉体药剂被撞散为细小的颗粒,提高了预混合溶解效果,减小设备堵塞概率;提高后续整体药剂制备效率,降低能耗。

附图说明

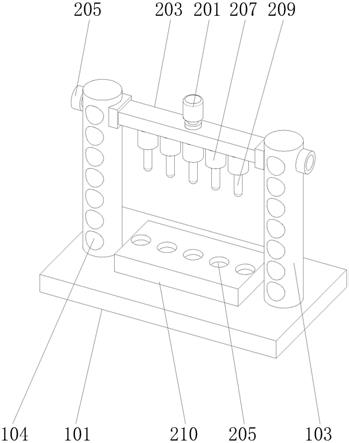

19.图1为本实用新型提供的粉体药剂的预混合装置的一实施例的立体结示意图;

20.图2为图1中的粉体药剂的预混合装置在b-b剖面的剖视图;

21.图3为图1中的粉体药剂的预混合装置的爆炸图;

22.图4为图1中的粉体药剂的预混合装置的进液机构局部剖视图;

23.图5为图1中的粉体药剂的预混合装置在区域a的局部放大图;

24.图6为图1中的粉体药剂的预混合装置的散射导流锥示意图;

25.图中:1-预混机构、2-进料机构、3-进液机构、11-预混容器、111-喷嘴、112-预混腔、12-散射导流锥、121-锥面、122-凹槽、13-主轴、14-驱动电机、15-固定架、21-进料筒、211-上腔体、212-下腔体、22-过滤筛、31-进水口、32-激荡器、321-端盖、322-第一安装孔、323-第二安装孔、324-叶轮、33-储液器、331-第一安装部、332-第二安装部、333-储液筒。

具体实施方式

26.下面结合附图来具体描述本实用新型的优选实施例,其中,附图构成本技术一部分,并与本实用新型的实施例一起用于阐释本实用新型的原理,并非用于限定本实用新型的范围。

27.请参照图1,图1为本实用新型提供的粉体药剂的预混合装置的一实施例的立体机构示意图,为更好地展示粉体药剂的预混合装置的内部结构,在图1上做b-b剖面得到图2所示的粉体药剂的预混合装置在b-b剖面的剖视图;如图2所示,所述粉体药剂的预混合装置包括预混机构1及预混容器11的喷嘴111。

28.请参照图2和图3,所述预混机构1包括预混容器11及至少一散射导流锥12,所述预混容器11具有一预混腔112,所述散射导流锥12设置于所述预混腔112内。

29.请参照图2,所述喷嘴111的射流朝向所述散射导流锥12。

30.在使用时,粉体药剂在缓慢进入所述预混机构1内,所述粉体药剂与所述喷嘴111的射流在预混腔112内初步混合,所述喷嘴111的射流携裹所述粉体药剂撞向所述预混腔112内的散射导流锥12,所述射流携裹所述粉体药剂撞击到散射导流锥12后在预混腔112内反复冲击和碰撞,以使较大的粉体药剂被反复冲击打散为细小的颗粒与水充分混合,并初步溶解,后从所述预混腔112的下部流出,从而完成对粉体药剂的预混合。

31.需要指出的是:所述喷嘴111的轴线延长线与所述散射导流锥12的锥面121呈夹角设置以使所述喷嘴111的射流冲射到所述锥面121;设置若干沿竖直方向设置的散射导流锥12及与散射导流锥12匹配设置的喷嘴111,可使粉体药剂与所述射流在预混腔112体内反复碰撞实现高效混合,以防止所述粉体药剂在预混腔112内形成絮团,造成堵塞。

32.为了具体使所述粉体药剂可在预混机构1中得到充分混合,请参照图1和图2,在一优选的实施例中,所述粉体药剂的预混合装置还包括进料机构2;所述进料机构2包括进料筒21及过滤筛22,所述进料筒21沿竖直方向设置,所述进料筒21为两端开口筒状结构,所述进料筒21设置在所述预混腔112的上端,所述进料筒21与所述预混腔112连通;所述过滤筛22嵌设在所述进料筒21内,所述过滤筛22嵌设在所述进料筒21内将所述进料筒21分为上腔体211及下腔体212,所述粉体药剂需通过过滤筛22方可以进入下腔体212,继而在重力作用下进入预混腔112,以防止粉体药剂中存在的大粒度物体进入所述下腔体212中。

33.为了具体生成可充分混合所述粉体药剂的所述射流,请参照图1-图4,在一优选的实施例中,所述粉体药剂的预混合装置还包括进液机构3,所述进液机构3包括进水口31、激荡器32及储液器33,所述储液器包括储液筒333;所述进水口31为两端开口密闭筒状结构,所述进水口31一端设置有螺纹与外部进水管路连接,以使所述进水管路可以承受较大的压力;所述激荡器32具有一腔体,所述腔体的进口端与所述进水口31连通,所述腔体的进口端与所述腔体的出口端之间偏心设置有叶轮324,偏心设置的所述叶轮324使连续的流体产生空化效应,以清理所述喷嘴111及提高所述射流与所述粉体药剂的混合效率,进一步的可以获得体积分数更高的混合药剂;所述叶轮324的叶片与所述腔体的出口端垂直设置,所述腔体的出口端与所述储液筒333的侧壁连通,以使水流自进水口31进入本装置后,先经过叶轮324改造形成带空化泡的水流,再经过腔体的出口端注入储液筒333中。

34.需要指出的是:因预混合用水较整体制备用水比例较低,可以将外部进水温度提高,或加热本装置,从而提高药剂初步溶解效率。

35.为了使水流注入储液筒333后可以形成所述射流,请参照图2和图4,在一优选的实施例中,所述储液筒333为密闭环状结构,所述储液筒333的上端折弯成第一安装部331,所述储液筒333的下端折弯成第二安装部332,所述预混腔112的上端面与所述第一安装部331密闭连接,所述预混腔112的侧壁与所述第二安装部332围设成密闭的储液腔。

36.为了使叶轮324在水流的驱动下正常转动,请参照图4,在一优选的实施例中,所述激荡器32还包括端盖321,所述激荡沿垂直于所述进水口31的轴线方向设置;所述腔体一侧开设有第一安装孔322,所述端盖321上开设有第二安装孔323,所述叶轮324的一侧滚动连接于第一安装孔322、所述叶轮324的另一侧滚动连接于第二安装孔323,所述端盖321与所述腔体螺纹密封连接。

37.为了使射流呈环形均布预混机构1内,请参照图2,在一优选的实施例中,所述预混腔112为两端开口密闭筒状结构,所述预混腔112侧壁上设置有多层呈圆周均布的喷嘴111,所述喷嘴111出射的射流呈环形散射进入所述预混机构1内。

38.为了使射流呈环形均布预混机构1内,请参照图2,在一优选的实施例中,所述预混机构1还包括固定架15及主轴13;所述固定架15与所述预混腔112固定连接,所述固定架15上贯设有轴座孔以使所述主轴13滑动连接于所述固定架15;若干所述散射导流锥12沿竖直方向依次与所述主轴13固定连接。

39.为了使散射导流锥12不易被药剂附着,请参照图2和图6,所述粉体药剂的预混合装置还包括驱动所述主轴13发生旋转的驱动电机14;所述驱动电机14驱动所述主轴13旋转,从而使所述散射导流锥12旋转产生离心力甩去附着在锥面121上的药剂。

40.为了使落在锥面121上的药剂朝尽可能多的方向发生散射,请参照图6,在一优选的实施例中,所述锥面121上设置有若干凹槽122,若干所述凹槽122与所述锥面121保持曲率连续用以使所述喷嘴111射出的流体及粉体药剂均发生散射。

41.为了更好地理解本实用新型,以下结合图1-图6来对本实用新型提供的粉体药剂的预混合装置的工作过程进行详细说明:在使用时,本装置的进料机构2上端安装用于向本装置输送粉体药剂的螺旋输送机、本装置的进液机构3与进水管路连通,本装置的预混机构1的下端安装用于接收预混合药剂的溶药箱,粉体药剂从进料机构2缓慢均匀的进入预混机构1的顶部区域,水流通过进水口31进入本装置后进入激荡器32,进入激荡器32中的叶轮324旋转将连续的水流分割成产生大量空化泡的水流,产生大量空化泡的水流进入储液腔后发生空化泡溃散产生激波后通过喷嘴111生成射流进入预混腔112内与自顶部落入预混腔112内的粉体药剂混合,射流携裹药剂撞向中间的散射导流锥12并在撞击后发生散射,在预混腔112内反复碰撞之后顺散射导流锥12落向下一层,然后被下层水流再次冲击、撞向散射导流锥12,最后从所述预混腔112下部落入溶药箱内,从而完成了粉体药剂的预混合。

42.以上所述仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。