一种npn功率sige双极晶体管及其制作方法

技术领域

1.本发明属于电子技术领域,进一步涉及半导体器件,具体为一种npn功率sige双极晶体管及其制作方法,可用于制作功率器件、数字逻辑电路器件或电力电子器件等。

技术背景

2.1947年12月,点接触形式的双极性晶体管被发明。在其后的大约三十年时间内,这种器件是制造分立元件电路和集成电路的不二选择。50年代初发展成结型三极管即现在所称的双极型晶体管。双极晶体管是由两个背靠背pn结构成的以获得电压、电流或信号增益的晶体三极管。双极型晶体管有两种基本结构:pnp型和npn型。在这3层半导体中,中间一层称基区,外侧两层分别称发射区和集电区。当基区注入少量电流时,在发射区和集电区之间就会形成较大的电流,这就是晶体管的放大效应。早期的晶体管是由锗制造的,锗晶体管的使用多于硅晶体管。相对于硅晶体管,锗晶体管的截止电压更小,通常约0.2伏特,这使得锗晶体管适用于某些应用场合。锗晶体管的一个主要缺点是它容易产生热失控。由于锗的禁带宽度较窄,并且要稳定工作则要求的温度相对硅半导体更严,因此大多数现代的双极性晶体管是由硅制造的。采用硅材料的另一个重要原因是硅在地球上的储量比锗丰富得多(仅次于氧)。后来,人们也开始使用以砷化镓为代表的化合物来制造半导体晶体管。砷化镓的电子迁移率为硅的5倍,用它制造的晶体管能够达到较高的工作频率。

3.目前,多晶硅发射极已经被用来提高晶体管的高频和微波功率。因为使用多晶硅发射极工艺可以形成较浅的发射结和较窄的基区宽度,较浅的发射结和基区结能够实现短的渡越时间和小的寄生电容,从而优化了双极晶体管的发射效率和优异的高频性能。然而,在该已知器件中使用的至少两个晶体管的结构以及它们使用金属总线的电连接具有器件的尺寸大、器件电容量增加等问题存在。在实际应用中解决电路内部电磁脉冲的方案主要是给电路输入端并接两个钳位pn结,将高压大电流的电磁脉冲信号传导至电源端从而避免晶体管损伤,但这种方法只是通过外围电路来抗击电磁脉冲emp(electromagnetic pulse),晶体管的耐压值并没有提高,并不能从整体上提高晶体管耐压特性;同时,传统的sige基双极晶体管制作工艺也比较复杂,成品率不高。

技术实现要素:

4.本发明目的在于针对上述现有技术的不足,提出一种npn功率sige双极晶体管及其制作方法,主要解决传统双极晶体管击穿电压不高、耐压值低且制作工艺复杂的问题。通过引入单轴张应力、在孔径层旁边增加电流阻挡层、增加基极接触区、降低发射结之上电流集边效应,进而提高集电结的耐压特性和器件的击穿电压以及频率特性,减少工艺复杂度和芯片面积,同时获得更高的器件性能,从而达到在整体上提升晶体管可靠性和实用性的目的。

5.为达到上述目的,本发明提供如下技术方案:

6.一种npn功率sige双极晶体管,自下而上包括n 型sige衬底1、n-型sige漂移区2和

圆筒状重掺杂集电区3;

7.所述重掺杂集电区3的圆筒内n-型sige漂移区2上形成外延层4,外延层4上生成孔径层5和对称分布在孔径层5两侧的电流阻挡层6;

8.所述孔径层5和电流阻挡层6上表面形成嵌入在重掺杂集电区3圆筒内部的基极接触区7,基极接触区7中包含p型基区8和sige沟槽;

9.所述p型基区8为圆柱形,其中包含圆环状的n

发射区9;且在双极型器件的基区8和发射区9植入了sige应力源,用于对发射区和基区施加单轴压应力;

10.所述sige沟槽与n

发射区9结深相同。

11.一种npn功率sige双极晶体管的制作方法,实现步骤包括:

12.s1、在n

型sige衬底1上外延n-型sige半导体材料,形成n-型sige漂移层2;

13.s2、在真空条件下,通过化学气相淀积在n-型sige漂移层2上生成n型高浓度掺杂的重掺杂集电区3;

14.s3、在重掺杂集电区3中进行离子注入,然后旋涂光刻胶,利用光刻机进行曝光,做出重掺杂区域的圆筒状图形;然后,通过离子注入将杂质选择性的掺杂到该圆筒状底部的圆形区域,形成器件的外延层4,再去除残余的光刻胶;

15.s4、在外延层4上外延n型sige半导体材料,形成厚度为1~2μm、掺杂浓度1

×

10

15

cm-3

~1

×

10

17

cm-3

的n型sige孔径层5;

16.s5、在n型sige孔径层5上制作掩膜,利用该掩膜在n型sige孔径层的两侧位置注入剂量为1

×

10

14

cm-2

~1

×

10

15

cm-2

的p型杂质,制作厚度与孔径层相同、宽度为0.3~1μm的两个电流阻挡层6;

17.s6、在真空条件下,通过化学气相淀积在n型sige孔径层5与电流阻挡层6上方生成浓度大于外延层4的基极接触区7,在基极接触区7中通过离子注入工艺注入硼离子,形成圆形基区8;

18.s7、通过离子注入工艺,在基区8中注入磷离子,形成圆环状发射区9,并通过刻蚀、淀积sige材料在基区8和发射区9植入sige应力源;

19.s8、在器件最上方淀积一层sige半导体材料,然后光刻形成重掺杂集电区3、基区8和发射区9的接触孔,最后经金属布线工艺形成电极;

20.s9、使用等离子体增强化学气相沉淀技术,淀积绝缘介质材料,形成保护层,用于保护器件。

21.本发明器件与现有技术相比,具有以下优点:

22.第一、由于本发明设计的双极型器件部分在发射区和基区引入了单轴张应力,从而提高了器件的频率特性。

23.第二、本发明通过调整电流阻挡层和基极接触区耗尽层的尺寸和掺杂浓度,使电流阻挡层与孔径层交界面下方附近的电场峰值与漂流层内的电场峰值相等,且小于sige基宽禁带半导体的击穿电场,当器件承担集电极-基极反偏电压时,通过基极接触区耗尽层夹断来保护基区,能够有效提升器件的集电极-基极击穿电压,从而提高了器件的击穿电压。

24.第三、由于本发明设计的双极型器件不会对器件中的半导体材料产生损伤,而且制作工艺简单、易于实现,避免了采用sige基电流孔径双极晶体管器件结构带来的工艺复杂化问题,从而大大提高了器件的成品率。

附图说明

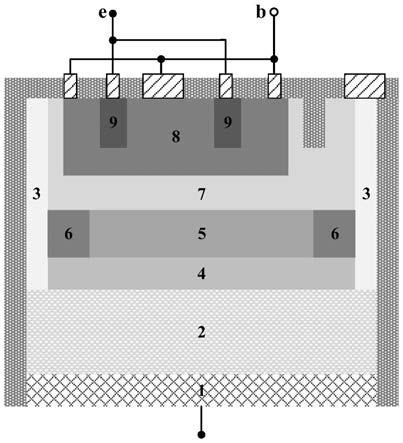

25.图1是本发明器件的剖面结构示意图;

26.图2是本发明器件的制作工艺流程示意图。

具体实施方式

27.下面结合具体实施方式对本发明作进一步详细说明,但本发明的保护范围并不限于所述内容。

28.实施例一:参照图1,本发明提出的一种npn功率sige双极晶体管是基于sige基宽禁带半导体结构,其包括:n

型sige衬底1,n-型sige漂移区2,重掺杂集电区3,外延层4,孔径层5,电流阻挡层6,基极接触区7,p型sige基区8以及n

发射区9。

29.所述n

型sige衬底1、n-型sige漂移区2和圆筒状重掺杂集电区3自下而上分布;

30.所述重掺杂集电区3的圆筒内n-型sige漂移区2上形成外延层4,外延层4上生成孔径层5和对称分布在孔径层5两侧的电流阻挡层6;本实施例中,衬底的电阻率为ρ=0.0045hm

·

cm,外延层的电阻率为ρ=100hm

·

cm,厚度为10~20um;重掺杂集电区3的掺杂深度小于发射极-基极p-n结区的深度。

31.所述孔径层5和电流阻挡层6上表面形成嵌入在重掺杂集电区3圆筒内部的基极接触区7,基极接触区7中包含p型基区8和sige沟槽;基极接触区7嵌入外延层中的深度h≥1μm;

32.所述p型基区8为圆柱形,其中包含圆环状的n

发射区9;且在双极型器件的基区8和发射区9植入了sige应力源,用于对发射区和基区施加单轴压应力;在双极型器件的基区8和发射区9植入sige应力源是通过刻蚀并淀积sige材料实现,对发射区和基区施加单轴压应力目的是改变器件的能带结构,增强载流子的迁移率,提高器件的特征频率,同时减小器件的面积。

33.所述sige沟槽与n

发射区9结深相同;

34.由图1可以看出,这里的sige沟槽与重掺杂集电区3、基区8之间均间隔有基极接触区7,其两两之间不接触。

35.所述基区8与基极接触区7电接触,重掺杂集电区3与漂移区2电接触;外延层4中的掺杂浓度为1

×

10

10

cm-3

~1

×

10

11

cm-3

,基极接触区7的掺杂浓度为1

×

10

12

cm-3

~1

×

10

13

cm-3

,重掺杂集电极区3的掺杂浓度为1

×

10

14

cm-3

~1

×

10

15

cm-3

。

36.实施例二:参照图2,本发明提出的一种npn功率sige双极晶体管的制作方法,其制作过程如图2中的s1~s9所示,具体包括如下步骤:

37.步骤一:在n

型sige衬底1上外延n-型sige半导体材料,形成n-型sige漂移层2;

38.步骤二:在真空条件下,通过化学气相淀积在n-型sige漂移层2上生成n型高浓度掺杂的重掺杂集电区3;

39.步骤三:在重掺杂集电区3中进行离子注入,然后旋涂光刻胶,利用光刻机进行曝光,做出重掺杂区域的圆筒状图形;然后,通过离子注入将杂质选择性的掺杂到该圆筒状底部的圆形区域,形成器件的外延层4,再去除残余的光刻胶;

40.步骤四:在外延层4上外延n型sige半导体材料,形成厚度为1~2μm、掺杂浓度1

×

10

15

cm-3

~1

×

10

17

cm-3

的n型sige孔径层5;

41.步骤五:在n型sige孔径层5上制作掩膜,利用该掩膜在n型sige孔径层的两侧位置注入剂量为1

×

10

14

cm-2

~1

×

10

15

cm-2

的p型杂质,制作厚度与孔径层相同、宽度为0.3~1μm的两个电流阻挡层6;

42.步骤六:在真空条件下,通过化学气相淀积在n型sige孔径层5与电流阻挡层6上方生成浓度大于外延层4的基极接触区7,在基极接触区7中通过离子注入工艺注入硼离子,形成圆形基区8;所述注入硼离子的浓度为1

×

10

16

cm-3

~1

×

10

17

cm-3

;

43.步骤七:通过离子注入工艺,在基区8中注入磷离子,形成圆环状发射区9,并通过刻蚀、淀积sige材料在基区8和发射区9植入sige应力源;所述注入磷离子的浓度为1

×

10

17

cm-3

~1

×

10

18

cm-3

;

44.步骤八:在器件最上方淀积一层sige半导体材料,然后光刻形成重掺杂集电区3、基区8和发射区9的接触孔,最后经金属布线工艺形成电极;

45.步骤九:使用等离子体增强化学气相沉淀技术,淀积绝缘介质材料,形成保护层,用于保护器件。这里用于保护层的绝缘介质材料可以是sio2、al2o3、tio2等绝缘介质材料中的任意一种。

46.实施例三:本实施例中的npn功率sige双极晶体管制作方法步骤同实施例二,下面选定具体参数、元素、保护层材料(选择制作外延层的掺杂元素为磷,保护层材料为sio2)对实现过程做进一步描述:

47.步骤a):在n

型sige衬底上外延n-型sige半导体材料,形成n-型sige漂移层。在温度为800℃,压强为30torr的条件下,以sih4为掺杂源,使用化学气相沉淀技术,在n

型sige衬底上外延厚度为30μm、掺杂浓度为1

×

10

10

cm-3

的n-型sige漂移层。

48.步骤b):在真空条件下,通过化学气相淀积在n-型sige漂移层上生成n型高浓度掺杂的重掺杂集电区;

49.步骤c):在重掺杂集电区中进行离子注入,重掺杂集电极区的掺杂浓度为1

×

10

14

cm-3

~1

×

10

15

cm-3

;然后旋涂光刻胶,利用光刻机进行曝光,做出重掺杂区域的圆筒状图形;然后,通过离子注入将杂质磷元素选择性的掺杂到该圆筒状底部的圆形区域,具体在温度为800℃,压强为30torr的条件下,以磷作为掺杂元素,通过化学气相淀积生成厚度为3μm的n型低浓度掺杂的外延层,外延层中的掺杂浓度为1

×

10

10

cm-3

~1

×

10

11

cm-3

;形成器件的外延层,再去除残余的光刻胶;

50.步骤d):在外延层上外延n型sige半导体材料,使用化学气相沉淀技术,形成厚度为1~2μm、掺杂浓度1

×

10

15

cm-3

的n型sige孔径层;

51.步骤e):在n型sige孔径电流阻挡层上制作掩膜,使用离子注入技术,利用该掩膜在n型sige孔径层的两侧位置注入剂量为1

×

10

14

cm-2

~1

×

10

15

cm-2

的p型杂质,制作厚度为1~2μm,宽度为0.3~1μm的两个电流阻挡层。

52.步骤f):在孔径层上方外延形成基极接触区,基极接触区的掺杂浓度为1

×

10

12

cm-3

~1

×

10

13

cm-3

。然后通过离子注入工艺,在圆筒内外延层中注入硼离子,注入硼离子的浓度为1

×

10

16

cm-3

~1

×

10

17

cm-3

,形成圆形基区;

53.步骤g):通过离子注入工艺,在基区中注入磷离子,注入磷离子的浓度为1

×

10

17

cm-3

~1

×

10

18

cm-3

,形成圆环状发射区;

54.步骤h):器件最上方淀积一层sige半导体材料,然后光刻形成重掺杂集电区、基区

和发射区的接触孔,最后经金属布线工艺形成电极。

55.步骤i):使用等离子体增强化学气相沉淀技术,淀积sio2绝缘介质材料,形成sio2保护层,用于保护器件。

56.实施例四:本实施例中的npn功率sige双极晶体管制作方法步骤同实施例二,下面选定具体参数、元素、保护层材料(选择制作外延层的掺杂元素为砷,保护层材料为al2o2)对实现过程做进一步描述:

57.步骤a):在n

型sige衬底上外延n-型sige半导体材料,形成n-型sige漂移层。在温度为800℃,压强为30torr的条件下,以sih4为掺杂源,使用化学气相沉淀技术,在n

型sige衬底上外延厚度为30μm、掺杂浓度为1

×

10

10

cm-3

的n-型sige漂移层。

58.步骤b):在真空条件下,通过化学气相淀积在n-型sige漂移层上生成n型高浓度掺杂的重掺杂集电区;

59.步骤c):在重掺杂集电区中进行离子注入,重掺杂集电极区的掺杂浓度为1

×

10

14

cm-3

~1

×

10

15

cm-3

;然后旋涂光刻胶,利用光刻机进行曝光,做出重掺杂区域的圆筒状图形;然后,通过离子注入将杂质磷元素选择性的掺杂到该圆筒状底部的圆形区域,具体在温度为800℃,压强为30torr的条件下,以砷作为掺杂元素,通过化学气相淀积生成厚度为3μm的n型低浓度掺杂的外延层,外延层中的掺杂浓度为1

×

10

10

cm-3

;形成器件的外延层,再去除残余的光刻胶;

60.步骤d):在外延层上外延n型sige半导体材料,使用化学气相沉淀技术,形成厚度为1~2μm、掺杂浓度1

×

10

16

cm-3

的n型sige孔径层;

61.步骤e):在n型sige孔径电流阻挡层上制作掩膜,使用离子注入技术,利用该掩膜在n型sige孔径层的两侧位置注入剂量为1

×

10

14

cm-2

~1

×

10

15

cm-2

的p型杂质,制作厚度为1~2μm,宽度为0.3~1μm的两个电流阻挡层。

62.步骤f):在孔径层上方外延形成基极接触区,基极接触区的掺杂浓度为1

×

10

12

cm-3

~1

×

10

13

cm-3

。然后通过离子注入工艺,在圆筒内外延层中注入硼离子,注入硼离子的浓度为1

×

10

16

cm-3

~1

×

10

17

cm-3

,形成圆形基区;

63.步骤g):通过离子注入工艺,在基区中注入磷离子,注入磷离子的浓度为1

×

10

17

cm-3

~1

×

10

18

cm-3

,形成圆环状发射区;

64.步骤h):器件最上方淀积一层sige半导体材料,然后光刻形成重掺杂集电区、基区和发射区的接触孔,最后经金属布线工艺形成电极。

65.步骤i):使用等离子体增强化学气相沉淀技术,淀积al2o2绝缘介质材料,形成al2o2保护层,用于保护器件。

66.实施例五:本实施例中的npn功率sige双极晶体管制作方法步骤同实施例二,下面选定具体参数、元素、保护层材料(选择制作外延层的掺杂元素为砷,保护层材料为sio2)对实现过程做进一步描述:

67.步骤1):在n

型sige衬底上外延n-型sige半导体材料,形成n-型sige漂移层。在温度为800℃,压强为30torr的条件下,以sih4为掺杂源,使用化学气相沉淀技术,在n

型sige衬底上外延厚度为30μm、掺杂浓度为1

×

10

10

cm-3

的n-型sige漂移层。

68.步骤2):在真空条件下,通过化学气相淀积在n-型sige漂移层上生成n型高浓度掺杂的重掺杂集电区;

69.步骤3):在重掺杂集电区中进行离子注入,重掺杂集电极区的掺杂浓度为1

×

10

14

cm-3

~1

×

10

15

cm-3

;然后旋涂光刻胶,利用光刻机进行曝光,做出重掺杂区域的圆筒状图形;然后,通过离子注入将杂质磷元素选择性的掺杂到该圆筒状底部的圆形区域,具体在温度为800℃,压强为30torr的条件下,以砷作为掺杂元素,通过化学气相淀积生成厚度为3μm的n型低浓度掺杂的外延层,外延层中的掺杂浓度为1

×

10

11

cm-3

;形成器件的外延层,再去除残余的光刻胶;

70.步骤4):在外延层上外延n型sige半导体材料,使用化学气相沉淀技术,形成厚度为1~2μm、掺杂浓度1

×

10

17

cm-3

的n型sige孔径层;

71.步骤5):在n型sige孔径电流阻挡层上制作掩膜,使用离子注入技术,利用该掩膜在n型sige孔径层的两侧位置注入剂量为1

×

10

14

cm-2

~1

×

10

15

cm-2

的p型杂质,制作厚度为1~2μm,宽度为0.3~1μm的两个电流阻挡层。

72.步骤6):在孔径层上方外延形成基极接触区,基极接触区的掺杂浓度为1

×

10

12

cm-3

~1

×

10

13

cm-3

。然后通过离子注入工艺,在圆筒内外延层中注入硼离子,注入硼离子的浓度为1

×

10

16

cm-3

~1

×

10

17

cm-3

,形成圆形基区;

73.步骤7):通过离子注入工艺,在基区中注入磷离子,注入磷离子的浓度为1

×

10

17

cm-3

~1

×

10

18

cm-3

,形成圆环状发射区;

74.步骤8):器件最上方淀积一层sige半导体材料,然后光刻形成重掺杂集电区、基区和发射区的接触孔,最后经金属布线工艺形成电极。

75.步骤9):使用等离子体增强化学气相沉淀技术,淀积sio2绝缘介质材料,形成sio2保护层,用于保护器件。

76.本发明公开的双极晶体管器件包括:n 型sige衬底,n-型sige漂移区,重掺杂集电区,外延层,孔径层,电流阻挡层,基极接触区,p型sige基区以及n

发射区;首先在n

型sige衬底上外延n-型sige半导体材料形成漂移层,然后在其上通过化学气相淀积形成外延层,再采用离子注入形成重掺杂集电区,外延n型sige半导体材料形成孔径层并利用掩膜在其左右两侧制作电流阻挡层,最后在基极接触区通过注入不同离子形成基区与发射区,在其上表面制作电极并使用等离子体增强化学气相沉淀技术形成保护层,得到sige双极晶体管。重掺杂集电区中形成n掺杂区,该n掺杂区形成npn晶体管的集电极。基极接触区能够形成较深的基极接触区耗尽层,当器件承担集电极-基极反偏电压时,通过基极接触区耗尽层夹断来保护基区。本发明能够有效提高集电结的耐压特性、器件的击穿电压及频率特性,且制作工艺简单、易于实现。

77.本发明未详细说明部分属于本领域技术人员公知常识。

78.以上描述仅是本发明的几个具体实例,显然对于本领域的专业人员来说,在了解了本发明内容和原理后,都可能在不背离本发明原理、结构的情况下,进行形式和细节上的各种修正和改变,但是这些基于本发明思想的修正和改变仍在本发明的权利要求保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。