1.本发明涉及过磷酸钙生产领域,具体涉及一种过磷酸钙用造粒烘干装置及方法。

背景技术:

2.过磷酸钙又称普通过磷酸钙,简称普钙,是用硫酸分解磷矿直接制得的磷肥。主要有用组分是磷酸二氢钙的水合物ca(h2po4)2·

h2o和少量游离的磷酸,还含有无水硫酸钙组分(对缺硫土壤有用)。过磷酸钙含有效p2o

5 14%~20%(其中80%~95%溶于水),属于水溶性速效磷肥。灰色或灰白色粉料(或颗粒),可供给植物磷、钙、硫等元素,具有改良碱性土壤作用。可用作基肥、根外追肥、叶面喷洒。与氮肥混合使用,有固氮作用,减少氮的损失。能促进植物的发芽、长根、分枝、结实及成熟,可用作生产复混肥的原料。过磷酸钙适用于各种作物和各类土壤。由于它本身含有大量的石膏和游离酸,因而特别适用于酸性土壤。它既可以作基肥、追肥,又可以作种肥和根外追肥。

3.现有技术中粒状过磷酸钙的造粒、烘干生产过程分两部分,一个是利用转鼓造粒机对熟化后的普钙物料进行造粒,一个是成粒后的物料进入烘干机进行烘干,通过烘干降低一定的水分达到产品要求。其生产系统需要两个大型设备,即造粒机和烘干机,生产过程设备多,功率高,耗电大。同时,生产过中在造粒机内调节手段少,可调节空间低,导致生产出来产品的粒子存在圆润度不足,产品颗粒的均匀度不够,产品的强度不高等诸多问题。

4.本技术人发现现有技术至少存在以下技术问题:

5.1、现有技术中粒状过磷酸钙进行造粒、烘干采用的生产过程设备多,功率高,耗电大。

6.2、现有技术中生产的粒状过磷酸钙,产品粒子存在圆润度不足、颗粒均匀度不够、产品强度不高的缺陷。

技术实现要素:

7.本发明的目的在于提供一种过磷酸钙用造粒烘干装置及方法,以解决现有技术中粒状过磷酸钙进行造粒、烘干采用的生产过程设备多,功率高,耗电大的技术问题。

8.为实现上述目的,本发明提供了以下技术方案:

9.本发明提供的一种过磷酸钙用造粒烘干装置,包括两端敞口的筒体和带动筒体旋转的动力装置;其中,所述筒体的两个敞口端分别设有进料端板和出料端板;

10.所述筒体在进料端板上安装有进料喷枪,所述筒体在靠近进料端板的一端还设有热风进口,所述热风进口处连接有的热风进风管,所述热风进风管的进风方向为从进料端板朝向出料端板;

11.所述出料端板上设有出料口,所述筒体在靠近出料口的一端设有分级环、分级锥,所述分级环、分级锥沿着出料的方向依次设置,所述分级锥的出料端与所述出料端板上开设的出料口相接;所述筒体在对应出料口的位置设有密封出料保护套;所述密封出料保护套上连接有尾气排放管;

12.所述分级环的形状为环形,且所述分级环与所述筒体的内壁垂直;

13.所述分级锥为两端敞口圆台状结构,且分级锥的一端与所述分级环相接;

14.所述分级环和分级锥均具有小粒子出料侧和大粒子出料侧;所述筒体的内壁还设有螺旋状的返料通道,所述返料通道的进料端与分级环和分级锥的小粒子出料侧相接,所述返料通道的出料端与前造粒区相接;

15.所述筒体的内壁在其横截面上设有隔环,所述隔环将筒体分隔为前造粒区和后干燥段,所述前造粒区靠近进料喷枪设置,所述筒体的内壁设有数个扬料板。

16.进一步的,所述进料喷枪通过喷枪安装机构安装在进料端板上,所述喷枪安装机构包括直线导轨和c形调整架,所述直线导轨的一端转动连接在筒体的进料端板上,所述c形调整架安装在进料端板上,且c形调整架的安装位置与直线导轨的位置相对应,所述c形调整架上开设有数个安装孔,所述直线导轨的另一端与c形调整架通过安装孔活动连接;所述进料喷枪滑动连接在所述直线导轨上,且所述进料喷枪与直线导轨间设有锁紧装置。

17.进一步的,所述进料端板在对应安装喷枪安装机构的位置开设有观察孔,所述观察孔上设有盖体。

18.进一步的,所述扬料板的一端与筒体的内壁连接,扬料板的另一端设有锯齿形结构。

19.进一步的,所述动力装置包括电机、与电机输出轴连接的减速机以及与减速机输出轴连接的齿轮传动装置;所述齿轮传动装置包括设置在筒体外壁的齿圈和与减速机输出轴连接的齿轮,所述齿圈与齿轮啮合连接。

20.进一步的,所述进料喷枪为内混式喷枪;所述进料喷枪为两组,两组进料喷枪分别设置在筒体进料端的上部和下部。

21.进一步的,所述分级环的高度为180-220mm;所述分级锥外壁与筒体内壁的夹角为25

°‑

30

°

。

22.进一步的,所述返料通道包括第一返料通道和第二返料通道,所述第一返料通道和第二返料通道的进料端和出料端均相对设置。

23.本发明提供的一种过磷酸钙造粒烘干方法,应用上述的过磷酸钙用造粒烘干装置进行,具体包括下述步骤:

24.s1、向筒体内装填粒径为1-5mm的颗粒普钙母料,前造粒区装填系数为14-16%,后干燥段装填系数为11-13%;此处的装填系数是指在筒体内装填造粒用颗粒普钙母料的体积占筒体总容积的百分比;

25.s2、向筒体内通入温度为350-580℃的热风加热颗粒普钙母料至90-110℃;

26.s3、保持向筒体内通入热风;开启动力装置,让筒体旋转,颗粒普钙母料被扬料板扬起形成料幕;同时,通过进料喷枪喷入温度为85-95℃、流量为15.0-17.5m3/h的普钙料浆,普钙料浆经进料喷枪压缩气雾化后与加热后被扬料板扬起的颗粒普钙母料料幕进行涂布造粒,保持涂布造粒产生的粒钙温度为90-110℃;喷涂造粒产生的粒钙在筒体旋转的过程中,在热风和进料喷枪喷入料浆的作用下不断向出料口一端移动,依次经分级环、分级锥分级,分离出需再次进行造粒的粒子和从出料口出料的颗粒普钙;需再次进行造粒的粒子从返料通道的进料端进入,在筒体旋转的过程中,返料通道中需再次进行造粒的粒子移动到返料通道的出料口处,然后从返料通道的出料口进入前造粒段继续造粒;

27.s4、造粒后从出料口出料的颗粒普钙经外部筛分系统,筛分出粒径为2-5mm的合格粒子经皮带输送至成品库;不合格粒子再次进入过磷酸钙用造粒烘干装置进行再次造粒、烘干。

28.进一步的,所述步骤s3中,进行涂布造粒时,保持向筒体内通入热风的流量为50000-70000m3/h、温度为450-550℃;进料喷枪将普钙料浆喷入筒体内时,气相压力高于料浆压力0.02-0.05mpa;所述普钙料浆的浓度为56-62%,游离酸含量为9-10.8%,转化率为80-86%;所述浓度是指单位质量料浆中固相物质量占料浆质量的百分比;所述转化率是指普钙料浆中有效磷与普钙料浆全磷的重量百分比。

29.进一步的,所述普钙料浆的制备包括下述重量份的原料:5.5-6.5份磷矿石,3.8-4.2份硫酸;所述磷矿石中五氧化二磷的重量百分比含量为28-34%,所述硫酸为浓度98%的硫酸。

30.基于上述技术方案,本发明实施例至少可以产生如下技术效果:

31.(1)本发明提供的过磷酸钙用造粒烘干装置及方法,采用的过磷酸钙用造粒烘干装置为造粒、烘干一体化装置,该装置实现了过磷酸钙造粒及干燥的生产过程,完全改变了传统过磷酸钙的生产方式,熟化后(维持温度在85-90℃)的过磷酸钙料浆,在过磷酸钙用造粒烘干装置的内部,通过造粒、干燥生产工艺,生产出粒状过磷酸钙产品,该装置投用后,利用普钙料浆的喷涂及物料回转,缩短普钙料浆熟化流程,物料相对在造粒烘干机内的停留时间为2.2-2.8小时;同时小颗粒粒钙通过层层涂布,逐步成长为合格范围的成品颗粒粒钙,成品颗粒粒钙的圆度非常优良;并且颗粒粒钙是粒子通过层层涂布和烘干,颗粒粒钙的强度大幅度得到提高,提高了磷转化效率和颗粒强度;

32.(2)本发明提供的过磷酸钙用造粒烘干装置及方法,由于采用的过磷酸钙用造粒烘干装置为造粒、烘干一体化装置,生产过程设备减少,配置功率降低了40%,此生产工序上成本得到了明显的节约;并且生产过程操作人员减少,造粒操作调节更加便利实效,电耗降低,生产成本得到了大幅下降,而且产品的质量得到明显的提高。

附图说明

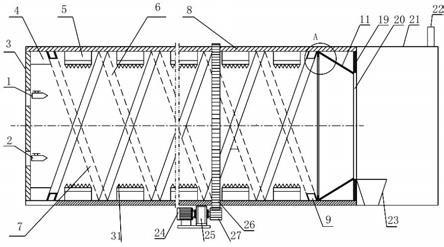

33.图1是本发明实施例1的结构示意图;

34.图2是图1中a部的放大示意图;

35.图3是本发明实施例1中进料喷枪的安装示意图;

36.图4是图3中b部的放大示意图;

37.图5是本发明实施例1中扬料板的剖视图。

38.图中:1、上喷枪;2、下喷枪;3、进料端板:4、导料板;5、扬料板;6、第一返料通道;7、第二返料通道;8、筒体;9、铲料口;10、分级环;11、分级锥;12、固定转轴;13、直线导轨;14、c形调整架;15、支托;16、紧定螺栓;17、安装螺柱;18、辅助安装条;19、出料端板;20、出料口;21、密封出料保护套;22、尾气排放管;23、溜槽;24、电机;25、减速机;26、齿圈;27、齿轮;28、观察孔29、压箍;30、螺母;31、锯齿形结构。

具体实施方式

39.实施例1:

40.本发明提供的一种过磷酸钙用造粒烘干装置,包括两端敞口的筒体8和带动筒体8旋转的动力装置;其中,所述筒体8的两个敞口端分别设有进料端板3和出料端板19;

41.所述筒体8在进料端板3上安装有进料喷枪,所述筒体8在靠近进料端板3的一端还设有热风进口,所述热风进口处连接有的热风进风管,所述热风进风管的进风方向为从进料端板3朝向出料端板19;

42.所述出料端板19上设有出料口20,所述筒体8在靠近出料口20的一端设有分级环10、分级锥11,所述分级环10、分级锥11沿着出料的方向依次设置,所述分级锥11的出料端与所述出料端板19上开设的出料口20相接;所述筒体8在对应出料口20的位置设有密封出料保护套21;所述密封出料保护套21上连接有尾气排放管22;设置密封出料保护套21的目的是为了使装置内部处于相对密封状态;

43.所述分级环10的形状为环形,且所述分级环10与所述筒体8的内壁垂直;

44.所述分级锥11为两端敞口圆台状结构,且分级锥11的一端与所述分级环10相接;

45.所述分级环10和分级锥11均具有小粒子出料侧和大粒子出料侧;所述筒体8的内壁还设有螺旋状的返料通道,所述返料通道的进料端与分级环10和分级锥11的小粒子出料侧相接,所述返料通道的出料端与前造粒区相接;

46.所述筒体8的内壁在其横截面上设有隔环,所述隔环将筒体8分隔为前造粒区和后干燥段,所述前造粒区靠近进料喷枪设置,所述筒体8的内壁设有数个扬料板5;所述隔环的形状为环形,且所述隔环与所述筒体8的内壁垂直,高度为180-220mm(优选为200mm),隔环的结构较为简单,与分级环的结构相同,但不起分级作用,在附图中未将隔环的结构画出。

47.本发明提供的过磷酸钙用造粒烘干装置及方法,采用的过磷酸钙用造粒烘干装置为造粒、烘干一体化装置,该装置实现了过磷酸钙造粒及干燥的生产过程,完全改变了传统过磷酸钙的生产方式,熟化后维持温度在85-90℃的过磷酸钙料浆,在过磷酸钙用造粒烘干装置的内部,通过造粒、干燥生产工艺,生产出粒状过磷酸钙产品,该装置投用后,利用普钙料浆的喷涂及物料回转,缩短普钙料浆熟化流程,物料相对在造粒烘干机内的停留时间为2.2-2.8小时;同时小颗粒粒钙通过层层涂布,逐步成长为合格范围的成品颗粒粒钙,成品颗粒粒钙的圆度非常优良;并且颗粒粒钙是粒子通过层层涂布和烘干,颗粒粒钙的强度大幅度得到提高,提高了磷转化效率和颗粒强度;本发明中的造粒烘干过程是一个不断循环的过程,粒子经不断涂布长大,不断分级,一部分经返料通道移动至前端形成料幕,一部分经分级锥11分级后从出料口20下落至溜槽23溜槽23位于密封出料保护套21内,然后从溜槽23出料进入斗式提升机提升至外筛分系统,经筛分后,大于5毫米的粒钙经破碎后与小于2毫米粒钙进入造粒烘干机前端形成料幕进行涂布造粒。本发明提供的过磷酸钙用造粒烘干装置及方法,由于采用的过磷酸钙用造粒烘干装置为造粒、烘干一体化装置,生产过程设备减少,配置功率降低了40%,此生产工序上成本得到了明显的节约;并且生产过程操作人员减少,造粒操作调节更加便利实效,电耗降低,生产成本得到了大幅下降,而产品的质量得到明显的提高。

48.作为可选的实施方式,所述进料喷枪通过喷枪安装机构安装在进料端板3上,所述喷枪安装机构包括直线导轨13和c形调整架14,所述直线导轨13的一端转动连接在筒体8的进料端板3上,所述c形调整架14安装在进料端板3上,且c形调整架14的安装位置与直线导轨13的位置相对应,所述c形调整架14上开设有数个安装孔,所述直线导轨13的另一端与c

形调整架14通过安装孔、紧定螺栓16活动连接;所述进料喷枪滑动连接在所述直线导轨13上,且所述进料喷枪与直线导轨13间设有锁紧装置。喷枪安装机构使进料喷枪可以根据产品的粒子情况进行一定幅度的左右或上下的调整,以满足造粒涂布需求,提高料浆的造粒成球率。

49.作为可选的实施方式,所述进料端板3在对应安装喷枪安装机构的位置开设有观察孔28,所述观察孔28上设有盖体。在进行喷涂造粒的过程中,如果需要调整进料喷枪的位置,可以打开盖体进行进料喷枪位置的调整,在进行喷涂造粒时,关闭盖体。

50.作为可选的实施方式,所述c形调整架14的两端均设有辅助安装条18,所述c形调整架14通过辅助安装条18安装在进料端板3上。

51.作为可选的实施方式,所述辅助安装条18和进料端板3在对应的位置处均开设有安装孔,通过螺钉、螺母30进行安装固定即可。

52.作为可选的实施方式,所述锁紧装置包括与进料喷枪外形相匹配的支托15,所述进料喷枪通过压箍29安装在支托15上,压箍29与支托15间可以采用扣合连接或者螺钉锁紧等等,其目的是将进料喷枪固定在支托15与压箍29之间;所述直线导轨13上具有直线型导轨通槽,所述支托15下部具有与导轨通槽相匹配的滑块,所述进料喷枪通过滑块可以在直线导轨13内滑动,同时,所述压箍29的下部具有伸出导轨通槽的安装螺柱17,所述安装螺柱17穿过导轨通槽后通过螺母30锁紧进行固定,即可以将进料喷枪固定在直线导轨13上。

53.作为可选的实施方式,所述扬料板5的一端与筒体8的内壁连接,扬料板5的另一端设有锯齿形结构31。扬料板5主要作用是抄扬装置内颗粒普钙物料形成料幕,装置内颗粒普钙物料在筒体8转动过程中随杨料板抄扬起,扬料板5内物料随筒体8滚动旋转举高,当旋转至上部时,扬料板5内物料便随筒体8旋转自然下落形成料幕,与喷浆雾化料浆进行涂布造粒,将扬料板5的边缘设置为锯齿形结构31,更有利于颗粒普钙物料均匀分散形成料幕。

54.作为可选的实施方式,所述动力装置包括电机24、与电机24输出轴连接的减速机25以及与减速机25输出轴连接的齿轮27传动装置;所述齿轮27传动装置包括设置在筒体8外壁的齿圈26和与减速机25输出轴连接的齿轮27,所述齿圈26与齿轮27啮合连接。

55.作为可选的实施方式,所述进料喷枪为内混式喷枪。在使用时,在料浆进料管上连接立式液下泵,通过立式液下泵将料浆输送至进料喷枪经与压缩气体雾化喷出。

56.作为可选的实施方式,所述进料喷枪为两组,包括安装与进料端板3上部的上喷枪1和安装与进料端板3下部的下喷枪2。

57.作为可选的实施方式,所述分级环10的高度为180-220mm(优选为200mm);所述分级锥11外壁与筒体8内壁的夹角为25

°‑

30

°

(优选为27

°

)。分级环10的高度以及分级锥11与筒体8内壁夹角的设置均是为了更好的进行物料的分级,进而完成循环造粒的过程。

58.作为可选的实施方式,所述返料通道包括第一返料通道6和第二返料通道7,所述第一返料通道6和第二返料通道7的进料端和出料端均相对设置。第一返料通道6和第二返料通道7的设置是用于将干燥后达到设备尾部的粉状和小颗粒物料通过第一返料通道6和第二返料返回进入前造粒区,既补充了造粒区母料,也提高了造粒区各种大小颗粒的比例需要;使小颗粒通过层层涂布,逐步成长为合格范围的成品颗粒,成品颗粒的圆度非常优良;同时,粒子通过层层涂布和烘干,颗粒的强度大幅度得到提高。

59.分级环10与分级锥11的分级过程为:

60.①

在应用本发明中的过磷酸钙用造粒烘干装置进行造粒时,在筒体8转动过程中,粒钙物料到达分级环10处进行初步分级,粒钙物料的高度为400-600mm,由于筒体8不停在旋转,物料堆积密度小的在上层,堆积密度大的在下层,而堆积密度小的相对是大粒子,堆积密度大的相对是粉粒、小粒子,由于分级环10的高度为180-220mm,在筒体8运转过程中经分级环10初步分级的粉粒、小粒子从其小粒子出料侧进入返料通道回转至装置前端进入前造粒区继续喷涂造粒;

61.②

相对较大的大粒子则从分级环10的大粒子出料侧进入装置末端由分级锥11在筒体8转动过程中继续进行分级,分出相对小颗粒和大颗粒,相对小颗粒经分级锥11分级后从其小粒子出料侧进入返料通道回转至装置前端进入前造粒区继续喷涂造粒,经分级锥11分级出的大颗粒从其大粒子出料侧进入出料口20出料;然后进入筛分系统,粒径合格粒子进入成品库,不合格进入装置继续喷涂造粒,如果粒径较大,则粉碎后再进入装置继续喷涂造;这样循环过程始终维持装置内约17%左右物料装填系数,满足喷涂造粒料幕造粒、熟化、烘干工艺要求。

62.作为可选的实施方式,所述第一返料通道6和第二返料通道7的进料端均设有铲料板,铲料板用于帮助分级环10和分级锥11分离出的小粒子顺利进入第一返料通道6和第二返料通道7,所述第一返料通道6和第二返料通道7的出料端均设有导料板4,导料板4用于将到达装置前端的小粒子导入前造粒区。

63.实施例2:

64.一种过磷酸钙造粒烘干方法,应用权利实施例1中所述的过磷酸钙用造粒烘干装置进行,具体包括下述步骤:

65.s1、向筒体8内装填粒径为1-5mm的颗粒普钙母料,前造粒区装填系数为15%,后干燥段装填系数为12%;

66.s2、向筒体8内通入温度为480℃的热风加热颗粒普钙母料至100℃;

67.s3、保持向筒体8内通入热风,保持向筒体8内通入热风的流量为60000m3/h、温度为500℃;开启动力装置,让筒体8旋转,颗粒普钙母料被扬料板5扬起形成料幕;同时,通过进料喷枪喷入温度为90℃、流量为16m3/h的普钙料浆,进料喷枪将普钙料浆喷入筒体8内时,气相压力高于料浆压力0.04mpa,普钙料浆经进料喷枪压缩气雾化后与加热后被扬料板5扬起的颗粒普钙母料料幕进行涂布造粒,保持涂布造粒产生的粒钙温度为100℃;喷涂造粒产生的粒钙(细小粒子或粉粒)在筒体8旋转的过程中,在热风和进料喷枪喷入料浆的作用下不断向出料口20一端移动,依次经分级环10、分级锥11分级,分离出需再次进行造粒的粒子和从出料口20出料的颗粒普钙;需再次进行造粒的粒子从返料通道的进料端进入,在筒体8旋转旋转的过程中,返料通道中需再次进行造粒的粒子移动到返料通道的出料口20处,然后从返料通道的出料口20进入前造粒段继续造粒;

68.所述普钙料浆的制备包括下述重量份的原料:6.1份磷矿石,4.05份硫酸;所述磷矿石中五氧化二磷的重量百分比含量为30-34%,所述硫酸为浓度98%的硫酸;所述普钙料浆的浓度为56-62%、游离酸含量为9-10.8%、转化率为80-86%;

69.s4、造粒后从出料口20出料的颗粒普钙经筛分系统,筛分出粒径为2-5mm的合格粒子经皮带输送至成品库;不合格粒子再次进入过磷酸钙用造粒烘干装置进行再次造粒、烘干。

70.实施例3:

71.一种过磷酸钙造粒烘干方法,应用权利实施例1中所述的过磷酸钙用造粒烘干装置进行,具体包括下述步骤:

72.s1、向筒体8内装填粒径为1-5mm的颗粒普钙母料,前造粒区装填系数为14%,后干燥段装填系数为13%;

73.s2、向筒体8内通入温度为580℃的热风加热颗粒普钙母料至110℃;

74.s3、保持向筒体8内通入热风,保持向筒体8内通入热风的流量为70000m3/h、温度为450℃;开启动力装置,让筒体8旋转,颗粒普钙母料被扬料板5扬起形成料幕;同时,通过进料喷枪喷入温度为85℃、流量为17.5m3/h的普钙料浆,进料喷枪将普钙料浆喷入筒体8内时,气相压力高于料浆压力0.02mpa,普钙料浆经进料喷枪压缩气雾化后与加热后被扬料板5扬起的颗粒普钙母料料幕进行涂布造粒,保持涂布造粒产生的粒钙温度为90℃;喷涂造粒产生的粒钙(细小粒子或粉粒)在筒体8旋转的过程中,在热风和进料喷枪喷入料浆的作用下不断向出料口20一端移动,依次经分级环10、分级锥11分级,分离出需再次进行造粒的粒子和从出料口20出料的颗粒普钙;需再次进行造粒的粒子从返料通道的进料端进入,在筒体8旋转旋转的过程中,返料通道中需再次进行造粒的粒子移动到返料通道的出料口20处,然后从返料通道的出料口20进入前造粒段继续造粒;

75.所述普钙料浆的制备包括下述重量份的原料:6.5份磷矿石,3.8份硫酸;所述磷矿石中五氧化二磷的重量百分比含量为30-34%,所述硫酸为浓度98%的硫酸;所述普钙料浆的浓度为56-62%、游离酸含量为9-10.8%、转化率为80-86%;

76.s4、造粒后从出料口20出料的颗粒普钙经筛分系统,筛分出粒径为2-5mm的合格粒子经皮带输送至成品库;不合格粒子再次进入过磷酸钙用造粒烘干装置进行再次造粒、烘干。

77.实施例4:

78.一种过磷酸钙造粒烘干方法,应用权利实施例1中所述的过磷酸钙用造粒烘干装置进行,具体包括下述步骤:

79.s1、向筒体8内装填粒径为1-5mm的颗粒普钙母料,前造粒区装填系数为16%,后干燥段装填系数为11%;

80.s2、向筒体8内通入温度为350℃的热风加热颗粒普钙母料至90℃;

81.s3、保持向筒体8内通入热风,保持向筒体8内通入热风的流量为50000m3/h、温度为550℃;开启动力装置,让筒体8旋转,颗粒普钙母料被扬料板5扬起形成料幕;同时,通过进料喷枪喷入温度为95℃、流量为15.0m3/h的普钙料浆,进料喷枪将普钙料浆喷入筒体8内时,气相压力高于料浆压力0.05mpa,普钙料浆经进料喷枪压缩气雾化后与加热后被扬料板5扬起的颗粒普钙母料料幕进行涂布造粒,保持涂布造粒产生的粒钙温度为110℃;喷涂造粒产生的粒钙(细小粒子或粉粒)在筒体8旋转的过程中,在热风和进料喷枪喷入料浆的作用下不断向出料口20一端移动,依次经分级环10、分级锥11分级,分离出需再次进行造粒的粒子和从出料口20出料的颗粒普钙;需再次进行造粒的粒子从返料通道的进料端进入,在筒体8旋转旋转的过程中,返料通道中需再次进行造粒的粒子移动到返料通道的出料口20处,然后从返料通道的出料口20进入前造粒段继续造粒;

82.所述普钙料浆的制备包括下述重量份的原料:5.5份磷矿石,4.2份硫酸;所述磷矿

石中五氧化二磷的重量百分比含量为30-34%,所述硫酸为浓度98%的硫酸;所述普钙料浆的浓度为56-62%、游离酸含量为9-10.8%、转化率为80-86%;

83.s4、造粒后从出料口20出料的颗粒普钙经筛分系统,筛分出粒径为2-5mm的合格粒子经皮带输送至成品库;不合格粒子再次进入过磷酸钙用造粒烘干装置进行再次造粒、烘干。

84.二、对比例:

85.对比例1:

86.现有技术中的普钙喷浆造粒工艺,包括下述步骤:

87.s1、硫酸与磷矿粉或矿浆在混合机内混合并初步反应生成普钙料浆;

88.s2、初步反应生成普钙料浆输送至皮带化成机内继续反应和固化,固化物料经机械切碎或在运动中破碎成细粒状物料,化成机卸出转运到仓库内进行7-15天堆存翻堆熟化;

89.s3、通过比较完全熟化物料(当熟化物料中游离酸过高时,需加入一定量的中和剂予以中和)经粗略破碎后物料和处理系统来的细碎物料(返料)一起加入转鼓造粒机造粒;

90.s4、在转鼓造粒机内加入适量的水或尾气洗涤液用来润湿物料,形成一定的液相粘合剂;

91.s5、润湿物料在转鼓造粒机内不断翻转滚动,由小颗粒互相粘结团聚形成所要求粒径的颗粒;

92.s6、在转鼓造粒机内团聚形成的颗粒从造粒机出口卸出送入干燥机,用热气体将湿粒子中的水分加热蒸发;

93.s7、将加热干燥后产品送去筛分成为三种颗粒:大颗粒、合格颗粒、不合格的细粉;

94.s8、将大颗粒破碎后和细粉一起作为返料返回造粒机重新造粒,合格颗粒子经冷却机用冷空气冷却到允许温度入成品库堆放;

95.s9、反应、造粒、干燥过程逸出的气体进入尾气洗涤系统净化处理达标排放。

96.三、实验例:

97.1、检测实施例2-4和对比例1得到的普钙颗粒强度

98.(1)参照gb/t10212-1988;

99.检测方法:是分别在2-3mm、3-4mm、4-5mm、5-6mm普钙颗粒任意选取颗粒各30粒,并对选取颗粒逐个测定颗粒被压碎的压力n,分别求出各组30粒颗粒的平均抗压强度n,即是颗粒强度。

100.(2)检测结果如下表1和表2所示:

101.表1对比例1中普钙颗粒强度(n)

102.粒数粒径2-3mm,n粒径3-4mm,n粒径4-5mm,n粒径5-6mm,n第1粒7121620第2粒1182114第3粒9111921第4粒8131122第5粒1171429第6粒1251617

第7粒7172026第8粒2111318第9粒11152129第10粒4211127第11粒10141219第12粒6161519第13粒8202127第14粒791826第15粒13111721第16粒4101627第17粒1181921第18粒9142126第19粒8162628第20粒11132931第21粒25917第22粒9111319第23粒14212629第24粒7131721第25粒7141622第26粒791119第27粒9101920第28粒13161821第29粒8141720第30粒7111619平均值8131723

103.表2实施例2-4中生产的普钙颗粒强度(n)

[0104][0105]

由表1和表2可知,对比例1中过磷酸钙颗粒强度较低,最高约23n,而实施例2-4中过磷酸钙颗粒强度,不同粒径颗粒强度均有明显提高,实施例2中颗粒强度最高达67n,平均值高达53n,而实施例3和实施例4中颗粒强度平均值高达58n。

[0106]

2、检测实施例2-4和对比例1得到的普钙颗粒有效磷转化率

[0107]

(1)检测标准:gb/t 20413-2017

[0108]

(2)检测结果如下表3所示:

[0109]

表3实施例和对比例中得到的普钙产品有效磷转化率对比结果

[0110][0111]

由表3可知,实施例2、实施例3和实施例4中粒钙转化率均提高约6-9%,大大缩短熟化时间,提高生产效率和产品品质;而对比例1中,是在造粒前仓库内进行7-15天堆存翻堆熟化,造粒后粒钙转化率提高并不明显。

[0112]

3、检测实施例2-4和对比例1得到的普钙颗粒的颗粒圆润度

[0113]

(1)检测方法:取经颗粒中心o点x、y、z三条相互垂直轴,x、y、z轴分别与颗粒面交点线段代表粒径,粒径采用千分尺检测,粒径间差值大小可表颗粒圆润度,差值越小则颗粒圆润度越好,单位为:mm。

[0114]

(2)检测结果如下表4和表5所示:

[0115]

表4对比例1中普钙颗粒圆润度

[0116][0117]

表5实施例2-4中普钙颗粒圆润度

[0118]

[0119]

由表4和表5可知,对比例1中,颗粒x、y、z三坐标轴交点线段(粒径)差异较大,比如5-6mm粒径颗粒达2.39mm,差异越大,说明颗粒圆润度就越差;实施例2中,颗粒x、y、z三坐标轴交点线段(粒径)差异较小,比如5-6mm粒径颗粒差异最大1.17mm,比对比例1中的2.39缩小近50%,说明颗粒圆润度明显提高,实施例3和实施例4中普钙颗粒圆润度同样也得到了明显提高。

[0120]

4、检测实施例2-4和对比例1得到的普钙颗粒的颗粒粒度分布

[0121]

(1)检测标准:参照gb/t 20413-2017

[0122]

(2)检测结果如下表6和表7所示:

[0123]

表6对比例1中普钙颗粒粒度分布%

[0124][0125]

表7实施例2-4中普钙颗粒粒度分布%

[0126][0127]

由表6和表7可知,对比例1中粒径3-5mm占比27.5%,实施例2中粒径3-5mm达73.5%,实施例3中粒径3-5mm达72.6%,实施例4中粒径3-5mm达74.5%,可以看出实施例2-4中普钙颗粒均匀度明显提高。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。