1.本发明涉及烟气换热技术领域,具体涉及一种高温板式换热器及温度控制方法。

背景技术:

2.随着国家碳中和政策在各行业尤其冶金和化工的深入实施,在现有能源设备未取得技术突破进一步提高运行效率的时候,余热回收作为一种经济有效的节能降碳手段广泛的应用在工业领域。

3.作为碳排放大户的冶金行业,用来加热钢坯的加热炉会产生大量高温烟气,现在采用的余热回收设备主要是管式换热器,少部分为传统平板式换热器。列管式换热器因为换热能力差、流动阻力大,占地面积大,需要消耗大量管材,为了降低成本使用普通的不锈钢材料无法耐高温烟气,传统板式换热器相较于列管式换热器换热能力提高、设备体积小,采用耐高温不锈钢材料,但是传统板式换热器和列管式换热器同样为了保护接近烟气入口的换热器高温段,延长换热器寿命,会在加热炉负荷提高(加热炉本身因为钢坯生产计划的调整会使负荷不断波动)时,提前开启稀释风机,为了降低每小时几万标方的入口烟气温度,需要引入大流量的稀释风,不仅浪费大量电力,还降低了烟气余热回收能力。

4.靠近烟气入口端的换热板片长期处于高温工作状态,且接触含杂质的高温烟气,板片会发生热膨胀变形和表面化合物腐蚀,严重影响换热器性能,甚至会导致板片脆裂,穿孔威胁换热器设备和后端设备安全。

5.参阅现有技术中申请号为cn201410003806.6的中国发明专利,其公开了一种板式空气预热器,包括波纹板换热芯体、空气预热器外壳、烟气进出口管路、空气进出口管路。所述波纹板换热芯体由多组板束按一定的形式叠放而成。板束是由两块波纹板在平面区焊接在一起,形成烟气类椭圆管状通道,板束与板束在平面区叠放后焊接形成空气壳程通道,两种介质成错流的形式交换热量。该空气预热器采用冷流体、热流体交叉换热形式,使同时靠近高温热流体入口和预热后的冷流体出口的板片一侧温度过高,而在冶金加热炉环境中板片两侧温度可达500度以上,温度分布不均匀,受热后膨胀应力的方向分散无序,易造成板片膨胀和焊缝开裂从而减少换热器使用寿命,板式换热器板片为整板一次冲压成型更换成本较高,如发生膨胀变形、焊缝开裂等情况,会直接给企业带来经济损失,同时会间接影响生产效率,甚至过量烟气泄露会影响后端设备安全。

技术实现要素:

6.针对上述现有技术的不足,本发明提供了一种合理控制温度的高温板式换热器及温度控制方法。

7.为实现上述目的,本发明所采用的技术方案为:

8.提供一种高温板式换热器,其包括由若干换热板片叠加而成的高温换热组板和低温换热组板,高温换热组板包括呈十字交错排列的若干第一通道和若干第二通道,低温换热组板包括呈十字交错排列的若干第三通道和若干第四通道,若干第一通道与若干第三通

道连通形成烟气通道,且烟气从第一通道向第三通道流通,若干第二通道与若干第四通道连通形成空气通道,且空气从第四通道向第二通道流通;空气通道的空气进口设置有冷却空气支路,若干第二通道内设置有隔离板,隔离板将若干第二通道分为主空气通道和冷却空气通道,主空气通道与空气通道连通,冷却空气通道的两端分别与冷却空气支路和冷却空气出口连通,冷却空气支路上设置有电动调节阀,高温换热组板上设置有红外测温仪,电动调节阀和红外测温仪均与温度控制系统电连接;温度控制系统包括温度预测模块、温度控制模块和温度补偿模块。

9.进一步地,高温换热组板和低温换热组板并列设置,烟气通道呈直线形,空气通道呈u形,第二通道和第四通道的一端通过u型空气转向室连通,第二通道和第四通道的另一端分别设置为空气通道的空气出口和空气进口。

10.进一步地,高温换热组板、低温换热组板与u型空气转向室的连接处均设置有膨胀箱。

11.进一步地,u型空气转向室的转角处均采用圆弧结构。

12.进一步地,换热板片上设置有若干支撑丁胞,换热板片的两端均设置连接片,若干换热板片层层叠加,且中间位置的换热板片与相邻的两块换热板片之间分别通过支撑丁胞和连接片对接固定。

13.进一步地,连接片的接缝处设置有保护套。

14.进一步地,换热板片上设置有若干蜂窝丁胞。

15.提供一种高温板式换热器的温度预测方法,其包括以下步骤:

16.s1:温度预测模块设定高温换热组板上隔离板与空气出口侧的交线处的直角三棱柱区域为温度的监视区,并通过红外测温仪监测监视区的平均温度t

obs

;

17.s2:使用matlab的regress函数将t

obs

和烟气进口的温度t

gas

、空气进口(4)的温度t

air

、烟气流量v

gas

、空气流量v

gas

进行多元函数拟合t

obs

=f(v

air

,t

air

,v

gas

,t

gas

),得到t

obs

的拟合函数公式:

18.t

obs

=c1t

gas

c2t

air

(v

gas

/v

air

)

19.其中,c1、c2为修正系数;

20.s3:输入实际换热器工作时烟气和空气的温度、流量数据,通过拟合函数公式,温度预测模块实时预测监视区的温度并将温度传输给温度控制模块;

21.s4:温度控制模块根据温度计算所需的冷却空气流量v

cool

,并根据冷却空气流量v

cool

调节电动调节阀的开度;温度补偿模块对冷却空气流量v

cool

进行补偿,使换热板片上监视区的温度t

obs

处于正常状态;并对t

obs

的拟合函数公式进行修正;

22.s5:返回步骤s3,重新预测监视区的温度继续对t

obs

的拟合函数公式进行修正,直到t

obs

的拟合函数公式满足要求。

23.本发明的有益效果为:

24.1.本方案在高温换热组板和低温换热组板的共同作用下,实现对烟气热量的回收利用,并通过设置冷却空气支路,对高温换热组板的温度进行调节,通过温度预测模块对高温换热组板上监视区的温度进行预测,并及时通过温度控制模块对监视区的温度进行控制,最后通过温度补偿模块对冷却空气支路的流量进行补偿,使换热板片上监视区的温度

始终处于最佳工作温度区间内,保证换热器在最佳换热工况下运行,延长换热器寿命的同时,实现烟气余热的充分回收,降低了高昂的换热器设备更换成本。

25.2.烟气通道呈直线形,减小了烟气流通的阻力,呈u形的空气通道可与呈直线形的烟气通道实现二次交错,从而实现二次换热,有利于提高换热效率。

26.3.通过在高温换热模块、低温换热模块和空气转向室的连接处设有膨胀箱,吸收空气通道内的热应力,防止换热板片在长期高温条件下的膨胀变形。

27.4.u型空气转向室的转角处采用圆弧结构,减少了空气的压力损失。

28.5.通过若干支撑丁胞和连接片的交错连接,使若干换热板片层层叠加,并形成呈十字交错排列且互不连通的若干第一通道和若干第二通道,其结构简单,易于生产。

29.6.在连接片的接缝处设置保护套,防止连接片的接缝处因长期受到含有杂质的高温烟气腐蚀,引起接缝开裂,导致烟气泄露至空气通道,严重影响换热器性能。

30.7.若干蜂窝丁胞的设置,使换热板片的受热面积增大,增强换热板片的换热性能。

31.8.温度预测模块设定高温换热组板上隔离板与空气出口侧的交线处的直角三棱柱区域为温度的监视区,由于监视区同时靠近烟气进口侧和空气出口侧,因此监视区为整个高温换热组板上的最高温度区,此区域的温度超过换热板片的最佳温度区的概率最大,将此区域作为监视区便于对高温换热组板的最高温度进行监测和控制。

32.9.通过温度预测模块预测换热板片监视区的温度,经过温度控制模块的处理计算提前调节冷却空气管路的阀门开度从而降低换热板片监视区的温度,温度补偿模块将换热板片的实时温度与最佳温度区进行对比,当换热板片的实时温度过低时,说明冷却空气流量过大,减少烟气余热回收即可;当换热板片的实时温度仍超出板片的最佳温度区时,温度补偿模块进行冷却空气的流量补偿,并将流量补偿数据反馈给温度预测模块和温度控制模块,温度预测模块和温度控制模块的相关参数根据补偿量进行自动修正以及不断的迭代优化,优化温度控制模型,作为下一次的阀门控制输出,从而实现换热器板片的温度智能控制;通过这种闭环方式的温度控制系统可以将监视区的温度始终控制在最佳温度区。

33.10.本方案不采取红外测温仪监视到温度过高后再冷却的原因是:例如在工况上升时,根据红外测温仪监测的温度开始调节冷却空气量,若此时烟气的温度已经开始下降,引入的冷却空气流量就容易出现过量,导致空气预热温度降低,换热板片的温度低于最佳温度区;同理在负荷过低时,开始减少空气流量,若此时烟气温度升高,则换热板片的温度会超过最佳工作区温度,当负荷变化快时,将产生较大的温度波动,降低换热板片的寿命,同时会降低烟气余热回收能力;因此采取提前预测,在起初因为温度补偿的原因,产生一定波动,当温度预测函数不断迭代优化,趋于稳定后,可以将板片温度基本平稳的保持在最佳工作温度区。

34.11.温度预测模块可利用外部的加热炉控制系统提供的烟气流量和预热空气流量数据以及红外测温仪提供的温度数据进行处理分析,实时预测换热板片监视区的温度场,再通过温度控制模型提前控制冷却空气阀门调节冷却空气流量来控制高温换热组板在安全的温度区间。

附图说明

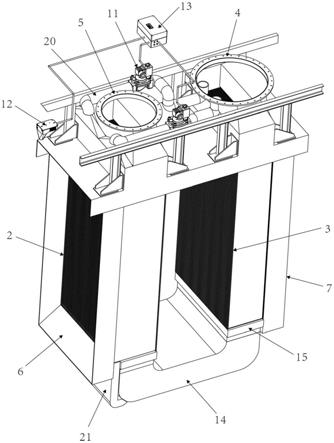

35.图1为本方案的结构示意图。

36.图2为空气通道的俯视图。

37.图3为u型空气转向室的结构图。

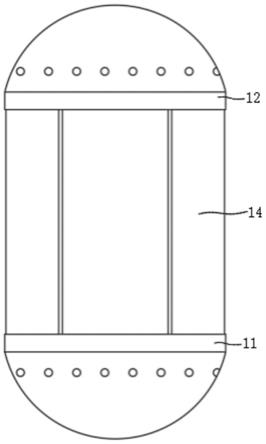

38.图4为换热组板的结构示意图。

39.图5为换热板片之间的连接示意图。

40.其中,1、换热板片,2、高温换热组板,3、低温换热组板,4、空气进口,5、空气出口,6、烟气进口,7、烟气出口,8、隔离板,9、主空气通道,10、冷却空气通道,11、电动调节阀,12、红外测温仪,13、温度控制系统,14、u型空气转向室,15、膨胀箱,16、支撑丁胞,17、连接片,18、保护套,19、蜂窝丁胞,20、冷却空气支路,21、冷却空气出口。

具体实施方式

41.下面对本发明的具体实施方式进行描述,以便于本技术领域的技术人员理解本发明,但应该清楚,本发明不限于具体实施方式的范围,对本技术领域的普通技术人员来讲,只要各种变化在所附的权利要求限定和确定的本发明的精神和范围内,这些变化是显而易见的,一切利用本发明构思的发明创造均在保护之列。

42.如图1至图5所示,本方案的高温板式换热器包括由若干换热板片1叠加而成的高温换热组板2和低温换热组板3,其中高温换热组板2的换热板片1采用310耐高温不锈材料,低温换热组板3的换热板片1为304不锈钢材料;高温换热组板2包括呈十字交错排列的若干第一通道和若干第二通道,低温换热组板3包括呈十字交错排列的若干第三通道和若干第四通道,若干第一通道与若干第三通道连通并形成烟气通道,且烟气从第一通道向第三通道流通,且第一通道的进口侧设置为烟气进口6,第三通道的出口侧设置为烟气出口7,若干第二通道与若干第四通道连通并形成空气通道,且空气从第四通道向第二通道流通;高温换热组板2和低温换热组板3并列设置,烟气通道呈直线形,,空气通道呈u形,第二通道和第四通道的一端通过u型空气转向室14连通,第二通道和第四通道的另一端分别设置为空气通道的空气出口5和空气进口4;其中烟气通道呈直线形,减小了烟气流通的阻力,呈u形的空气通道可与呈直线形的烟气通道实现二次交错,从而实现二次换热,有利于提高换热效率;u型空气转向室14的转角处均采用圆弧结构,减少了空气的压力损失。

43.如图1和图2所示,空气通道的空气进口4设置有两条冷却空气支路20,若干第二通道内设置有隔离板8,隔离板8将若干第二通道分为主空气通道9和冷却空气通道10,主空气通道9与空气通道连通,冷却空气通道10的两端分别与冷却空气支路20和冷却空气出口21连通,冷却空气支路20上设置有电动调节阀11,高温换热组板2上设置有红外测温仪12,电动调节阀11和红外测温仪12均与温度控制系统13电连接;温度控制系统13包括温度预测模块、温度控制模块和温度补偿模块。

44.如图1和图3所示,高温换热组板2、低温换热组板3与u型空气转向室14的连接处均设置有膨胀箱15,吸收空气通道内的热应力,防止换热板片1在长期高温条件下的膨胀变形。

45.如图4和图5所示,换热板片1上设置有若干支撑丁胞16和若干蜂窝丁胞19,换热板片1的两端均设置连接片17,若干换热板片1层层叠加,位于中间位置的换热板片1与相邻的两块换热板片1之间分别通过支撑丁胞16对接固定和连接片17对接固定,通过若干支撑丁胞16和连接片17的交错连接的方式,形成呈十字交错排列且互不连通的若干第一通道和若

干第二通道,其结构简单,易于生产;若干蜂窝丁胞19的设置,使换热板片1的受热面积增大,增强换热板片1的换热性能;连接片17的接缝处设置有保护套18,防止连接片17的接缝处因长期受到含有杂质的高温烟气腐蚀,引起接缝开裂,导致烟气泄露至空气通道,严重影响换热器性能。

46.提供一种高温板式换热器的温度预测方法,其包括以下步骤:

47.s1:温度预测模块设定高温换热组板(2)上隔离板(8)与空气出口(5)侧的交线处的直角三棱柱区域为温度的监视区,并通过红外测温仪(12)监测监视区的平均温度t

obs

;

48.s2:使用matlab的regress函数将t

obs

和烟气进口6的温度t

gas

、空气进口4的温度t

air

、烟气流量v

gas

、空气流量v

gas

进行多元函数拟合t

obs

=f(v

air

,t

air

,v

gas

,t

gas

),得到t

obs

的拟合函数公式:

49.t

obs

=c1t

gas

c2t

air

(v

gas

/v

air

)

50.其中,c1、c2为修正系数;

51.s3:输入实际换热器工作时烟气和空气的温度、流量数据,通过拟合函数公式,温度预测模块实时预测监视区的温度并将温度传输给温度控制模块;

52.s4:温度控制模块根据温度计算所需的冷却空气流量v

cool

,并根据冷却空气流量v

cool

调节电动调节阀11的开度;温度补偿模块对冷却空气流量v

cool

进行补偿,使换热板片1上监视区的温度t

obs

处于正常状态;并对t

obs

的拟合函数公式进行修正;具体包括:

53.s41:根据换热器和换热板片1的性能,温度控制模块设定监视区的最佳工作温度区间为最佳工作温度为且为温度区间的中间值;

54.s42:将温度和温度区间进行比较,当时,判定监视区的温度处于正常状态;当大于温度区间中的最大值时,判定监视区的温度处于超温状态,将监视区的最佳工作温度点代入t

obs

的拟合函数公式,保持烟气的流量v

gas

、空气的流量v

gas

和空气进口4的温度t

air

不变,得到新的烟气进口6温度tg′

as

;

55.s43:根据能量守恒定律,空气吸收的热量等于烟气散出的热量,计算总传热量q:

[0056][0057]

其中,v

cool

为冷却空气流量,单位为nm3/h;ρ

gas

、ρ

air

为烟气、空气密度,单位为kg/nm3;c

gas

、c

air

为烟气、空气的比热容,单位为kj/(kg℃);t

gas

、tg′

as

分别为烟气进口6的温度、经过冷却空气通道10后的烟气温度,分别为冷却空气进口4的温度、冷却空气出口5的温度,且等于空气进口4的温度t

air

;

[0058]

s44:利用总传热量q计算冷却空气出口5的温度

[0059][0060]

其中δtm为对数平均温差;a为换热面积,k为总传热系数,kj/(m2·

℃);ψ为平均对数温差修正系数;δt

max

为和中的较大值;δt

min

为和中的较小值;

[0061]

s45:将代入得到冷却空气流量v

cool

;温度控制模块根据冷却空气流量v

cool

调节电动调节阀11的开度,使换热板片1上监视区的温度t

obs

回归到监视区的最佳工作温度区间内。

[0062]

s46:引入冷却空气流量v

cool

后,温度补偿模块根据红外测温仪12实时监测的温度对冷却空气流量v

cool

进行补偿,并对t

obs

的拟合函数公式进行修正;具体包括:

[0063]

s461:引入冷却空气流量v

cool

后,若红外测温仪12监控换热板片1上监视区的温度t

obs

仍大于温度区间中的最大值,温度补偿模块增加补偿冷却空气流量v

add

,直至监视区的温度t

obs

降低到最佳工作温度区间内,得到总冷却空气量为冷却空气流量v

cool

与补偿冷却空气流量v

add

之和;

[0064]

s462:根据总冷却空气量反推新的监视区温度反推公式为:

[0065][0066]

s463:将新的监视区温度代入t

obs

的拟合函数公式中:

[0067][0068]

计算出新的修正系数为c1n、c2n,将新的修正系数c1n、c2n替代t

obs

的拟合函数公式中的系数c1、c2,实现对t

obs

的拟合函数公式进行修正;

[0069]

s5:返回步骤s3,重新预测监视区的温度继续对t

obs

的拟合函数公式进行修正,直到t

obs

的拟合函数公式满足要求。

[0070]

本方案的温度预测方法中的温度预测模块设定高温换热组板2上隔离板8与空气出口5侧的交线处的直角三棱柱区域为温度的监视区,且直角三棱柱的两条直角边分别与隔离板8和换热板片1的空气出口5侧重合,长度均为20cm,直角三棱柱的高为隔离板8与空气出口5侧的交线,由于监视区同时靠近烟气进口6侧和空气出口5侧,因此监视区为整个高温换热组板2上的最高温度区,此区域的温度超过换热板片1的最佳温度区的概率最大,将此区域作为监视区便于对高温换热组板2的最高温度进行监测和控制。

[0071]

通过温度预测模块预测换热板片1监视区的温度,经过温度控制模块的处理计算提前调节冷却空气管路的阀门开度从而降低换热板片1监视区的温度,温度补偿模块将换热板片1的实时温度与最佳温度区进行对比,当换热板片1的实时温度过低时,说明冷却空气流量过大,减少烟气余热回收即可;当换热板片1的实时温度仍超出板片的最佳温度区时,温度补偿模块进行冷却空气的流量补偿,并将流量补偿数据反馈给温度预测模块和温度控制模块,温度预测模块和温度控制模块的相关参数根据补偿量进行自动修正以及不断的迭代优化,优化温度控制模型,作为下一次的阀门控制输出,从而实现换热器板片的温度智能控制;通过这种闭环方式的温度控制系统13可以将监视区的温度始终控制在最佳温度区。

[0072]

具体实施时,温度预测模块可利用外部的加热炉控制系统提供的烟气流量和预热空气流量数据以及红外测温仪12提供的温度数据进行处理分析,实时预测换热板片1监视区的温度场,再通过温度控制模型提前控制冷却空气阀门调节冷却空气流量来控制高温换

热组板2在安全的温度区间。

[0073]

综上所述,本方案在高温换热组板2和低温换热组板3的共同作用下,实现对烟气热量的回收利用,并通过设置冷却空气支路20,对高温换热组板2的温度进行调节,通过温度预测模块对高温换热组板2上监视区的温度进行预测,并及时通过温度控制模块对监视区的温度进行控制,最后通过温度补偿模块对冷却空气支路20的流量进行补偿,使换热板片1上监视区的温度始终处于最佳工作温度区间内,保证换热器在最佳换热工况下运行,延长换热器寿命的同时,实现烟气余热的充分回收,降低了高昂的换热器设备更换成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。