1.本发明涉及的是一种燃气轮机检测方法,具体地说是燃气轮机滑油冷却器检测方法。

背景技术:

2.燃气轮机的滑油系统用于为燃气轮机提供合适的润滑油,以满足燃气轮机在正常工作时对润滑、冷却、调节需要,带走由于摩擦和高温零件传来的热量,以维持零部件在正常的工作温度范围,提高零部件的使用寿命。滑油从燃气轮机中带出热量,滑油冷却器用于冷却滑油,当滑油冷却器发生故障时,则不能满足机组对滑油的要求。

3.工程应用中,一般通过监测燃气轮机滑油冷却器进出口滑油温度的差值来检测滑油冷却器进出口滑油的故障,当来检测到滑油冷却器进出口滑油温度的差值超过设定的阈值则给出故障报警。滑油冷却器故障是一个渐变过程,现有的这些技术未能利用监测滑油冷却器故障过程中信息的变化情况,只能等滑油冷却器故障后才能报警。

技术实现要素:

4.本发明的目的在于提供能够利用过程信息检测燃气轮机滑油冷却器的一种燃气轮机滑油冷却器故障的检测方法。

5.本发明的目的是这样实现的:

6.本发明一种燃气轮机滑油冷却器故障的检测方法,其特征是:

7.(1)通过机组历史运行数据,构建燃气轮机滑油冷却器在不同工况下的回油温度变化率模型,回油温度变化率模型包括上边界和控制中心线;

8.(2)采集燃气轮机运行过程中滑油冷却器回油温度,计算滑油冷却器进出口温差和变化率;

9.(3)检测机组实际运行时的滑油冷却器的回油温度变化率,与标注回油温度变化率大于阈值时,标记滑油冷却器状态为异常状态一;

10.(4)检测滑油冷却器进出口滑油温差,当温差超过阈值时标记为异常状态二;

11.(5)综合评估滑油冷却器的异常状态一和异常状态二,当同时发生异常状态一和异常状态二,则标记滑油冷却器异常,检测完成。

12.本发明还可以包括:

13.1、所述回油温度变化率模型的建立过程:横坐标参数采用燃机转速n,回油温度变化率的计算为(δt

02-δt

01

)/t,t为计算周期,δt

01

、δt

02

分别表示两个计算节点的滑油冷却器温差值,δt

01

、δt

02

选用计算节点邻域内所有温差监测值的算术平均值或中位数值,计算节点邻域包含计算节点之前或之后的监测值。

14.2、所述控制中心线为历史正常运行时各工况等周期滑油冷却器温差变化率曲线的平均值,所述上边界为控制中心线加上根据历史数据统计的m倍标准差。

15.本发明的优势在于:本发明能够利用过程信息检测燃气轮机滑油冷却器是否存在

故障。

附图说明

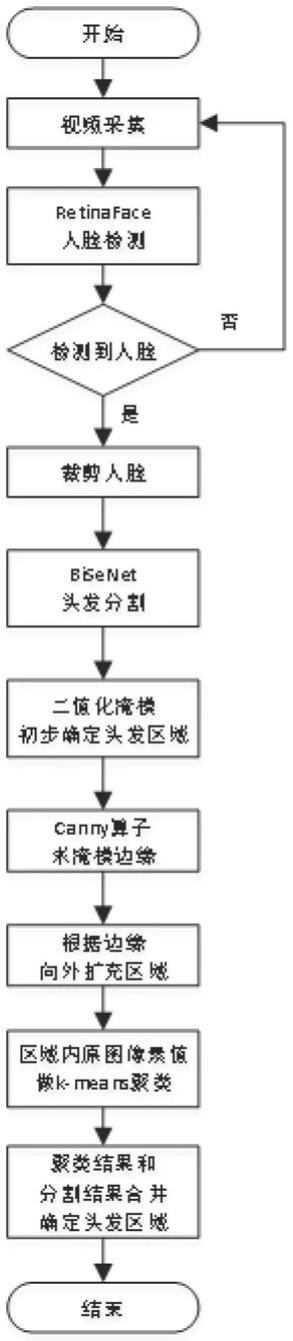

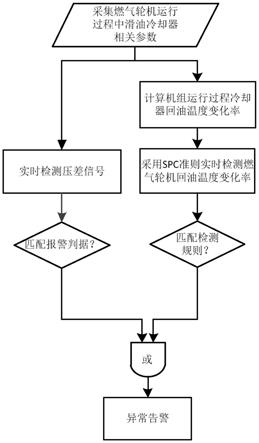

16.图1为本发明的流程图;

17.图2为燃气轮机正常运行时各工况下的滑油冷却器温差变化率曲线。

具体实施方式

18.下面结合附图举例对本发明做更详细地描述:

19.结合图1-2,本发明的实施包括以下步骤:

20.建立机组正常运行时各工况下滑油冷却器的回油温度变化率模型。

21.选取燃机正常运行时的历史数据,计算不同工况下滑油冷却器的回油温度变化率,建立正常的回油温度变化率曲线,包括上边界和控制中心线。

22.1)横坐标参数采用燃机转速n、燃气轮机排气温度t5或燃机功率n;

23.2)回油温度变化率的计算为

24.(δt

02-δt

01

)/t

25.其中,t为计算周期;δt

01

、δt

02

分别表示两个计算节点的滑油冷却器温差值。考虑实际监测值的不稳定性,δt

01

、δt

02

选用计算节点邻域内所有温差监测值的算术平均值或中位数值,计算节点邻域包含计算节点之前或之后若干个监测值。

26.3)回油温度变化率曲线包括上边界和控制中心线,随工况而变化的趋势曲线。控制中心线为历史正常运行时各工况等周期滑油冷却器温差变化率曲线的平均值(几何平均值、算术平均值或者其他加权平均值),上边界为控制中心线加上根据历史数据统计的m倍标准差。m的取值根据实际数据进行调整。此过程可以离线进行。

27.采集燃气轮机运行过程中滑油冷却器回油温度,计算滑油冷却器进出口温差和变化率。

28.1)采集燃气轮机运行过程的转速(n)、燃气轮机排气温度(t5)、功率(n)及滑油冷却器温差(δt);

29.2)对采集到的燃气轮机运行数据进行预处理,包括滤波、折合、标准化等,计算给定计算周期t的滑油冷却器回油温度变化率;

30.比较燃气轮机当前的滑油冷却器回油温度变化率与正常运行时各工况下滑油冷却器温差变化率曲线,当滑油冷却器回油温度变化率与正常运行时各工况下滑油冷却器温差变化率之差大于阈值,异常状态一:

31.步骤四:如果温差变化率计算值与控制中心线的距离大于上边界与控制中心线的距离,;则标记为异常状态二;

32.步骤五:评估滑油冷却器的异常状态一和异常状态二,当同时发生异常状态一和异常状态二,则标记滑油冷却器异常,检测完成。

技术特征:

1.一种燃气轮机滑油冷却器故障的检测方法,其特征是:(1)通过机组历史运行数据,构建燃气轮机滑油冷却器在不同工况下的回油温度变化率模型,回油温度变化率模型包括上边界和控制中心线;(2)采集燃气轮机运行过程中滑油冷却器回油温度,计算滑油冷却器进出口温差和变化率;(3)检测机组实际运行时的滑油冷却器的回油温度变化率,与标注回油温度变化率大于阈值时,标记滑油冷却器状态为异常状态一;(4)检测滑油冷却器进出口滑油温差,当温差超过阈值时标记为异常状态二;(5)综合评估滑油冷却器的异常状态一和异常状态二,当同时发生异常状态一和异常状态二,则标记滑油冷却器异常,检测完成。2.根据权利要求1所述的一种燃气轮机滑油冷却器故障的检测方法,其特征是:所述回油温度变化率模型的建立过程:横坐标参数采用燃机转速n,回油温度变化率的计算为(δt

02-δt

01

)/t,t为计算周期,δt

01

、δt

02

分别表示两个计算节点的滑油冷却器温差值,δt

01

、δt

02

选用计算节点邻域内所有温差监测值的算术平均值或中位数值,计算节点邻域包含计算节点之前或之后的监测值。3.根据权利要求1所述的一种燃气轮机滑油冷却器故障的检测方法,其特征是:所述控制中心线为历史正常运行时各工况等周期滑油冷却器温差变化率曲线的平均值,所述上边界为控制中心线加上根据历史数据统计的m倍标准差。

技术总结

本发明的目的在于提供一种燃气轮机滑油冷却器故障的检测方法,包括以下步骤:构建燃气轮机滑油冷却器在不同工况下的回油温度变化率模型,回油温度变化率模型包括上边界和控制中心线;采集燃气轮机运行过程中滑油冷却器回油温度,计算滑油冷却器进出口温差和变化率;检测机组实际运行时的滑油冷却器的回油温度变化率,与标注回油温度变化率大于阈值时,标记滑油冷却器状态为异常状态一;检测滑油冷却器进出口滑油温差,当温差超过阈值时标记为异常状态二;综合评估滑油冷却器的异常状态一和异常状态二,当同时发生异常状态一和异常状态二,则标记滑油冷却器异常,检测完成。本发明能够利用过程信息检测燃气轮机滑油冷却器是否存在故障。否存在故障。否存在故障。

技术研发人员:林枫 王伟影 胡汀 孙鹏 栾永军 李天华

受保护的技术使用者:中国船舶重工集团公司第七0三研究所

技术研发日:2021.12.13

技术公布日:2022/3/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。