1.本发明涉及技术领域,尤其是一种利用可调夹具成形mos管的方法。

背景技术:

2.mos管凭借低功耗、性能稳定、抗辐射能力强等优势,在集成电路中已经有逐渐取代三极管的趋势。

3.随着电子产品的功能越来越复杂,mos管产品的应用逐渐增多,行业中,传统的成形方式是使用无牙尖嘴钳对器件进行成形,速度慢,质量不易管控,难以满足大批量的器件成形要求。

技术实现要素:

4.本申请人针对上述现有生产技术中的缺点,提供一种结构合理的一种利用可调夹具成形mos管的方法,采用尺寸可调的夹具,调节mos管的折弯位置,从而提高品控、适用于大批量的器件生产。

5.本发明所采用的技术方案如下:

6.一种利用可调夹具成形mos管的方法,包括如下步骤:

7.s1:将待成形器件装夹至成形夹具上;

8.s2:根据mos管的本体尺寸,调整成形夹具的相对位置,固定待成形器件;

9.s3:根据待成形器件的引脚长度以及印制板焊盘的尺寸,确定引脚的弯曲方向及弯曲位置,调整弯折点的弯折角度、长度;

10.s4:转动成形把手,对待成形器件进行弯折成形;

11.s5:检查s4所得的成品器件表面毛刺、表面精度;再检查成品器件的尺寸精度。

12.s3中,位于mos管两侧的两根引脚各有至少两个弯折点,相邻弯折点的弯折方向相反。

13.带有两个弯折点的引脚被两个弯折点均分为三段,其中,靠近mos管主体的弯折点的弯折角度小于或等于另一弯折点的弯折角度。

14.引脚上背离mos管主体一侧的弯折点处圆角过渡设置。

15.s5中,检查尺寸精度的具体步骤为:将成品器件插入到印制板对应的孔中,如果能够与印制板的孔相匹配,则符合精度要求。

16.s1中的成形夹具包括:水平方向相对运动的宽度滑移模块、垂直于宽度滑移模块运动的长度滑移模块、穿设在长度滑移模块中的长度固定模块,所述长度固定模块和长度滑移模块之间即为放置待成形器件的区域。

17.所述宽度滑移模块在长度滑移模块两侧对称设置。

18.所述长度滑移模块呈楔形,其小端朝向两宽度滑移模块之间。

19.所述长度固定模块背离长度滑移模块的一侧设有垂直于自身滑移方向的挡板。

20.本发明的有益效果如下:

21.本发明结构紧凑、合理,操作方便,通过设计专用的夹具工装,能够实现对不同尺寸的mos管的成形目的,便于在预期位置成形,提升产品的成形效率,保证成形尺寸的一致性和良品率。

22.本发明替换了原本行业中常用的无牙尖嘴钳成形方法,对待成形器件的局部损伤小,提高了成形器件的表面精度。

附图说明

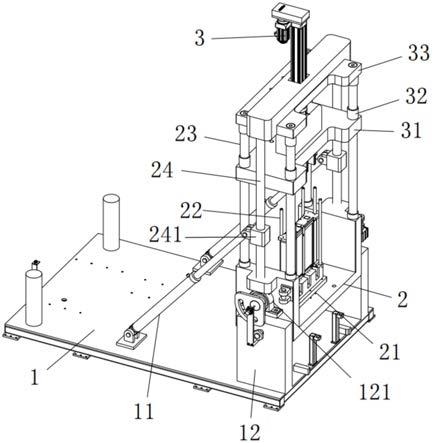

23.图1为本发明中所使用的夹具。

24.其中:1、宽度滑移模块;2、长度滑移模块;3、长度固定模块;

25.301、挡板。

具体实施方式

26.下面结合附图,说明本发明的具体实施方式。

27.本实施例的利用可调夹具成形mos管的方法,包括如下步骤:

28.s1:将待成形器件装夹至成形夹具上;

29.s2:根据mos管的本体尺寸,调整成形夹具的相对位置,固定待成形器件;

30.s3:根据待成形器件的引脚长度以及印制板焊盘的尺寸,确定引脚的弯曲方向及弯曲位置,调整弯折点的弯折角度、长度;

31.s4:转动成形把手,对待成形器件进行弯折成形;

32.s5:检查s4所得的成品器件表面毛刺、表面精度;再检查成品器件的尺寸精度。

33.s3中,位于mos管两侧的两根引脚各有至少两个弯折点,相邻弯折点的弯折方向相反。

34.带有两个弯折点的引脚被两个弯折点均分为三段,其中,靠近mos管主体的弯折点的弯折角度小于或等于另一弯折点的弯折角度。

35.引脚上背离mos管主体一侧的弯折点处圆角过渡设置。

36.s5中,检查尺寸精度的具体步骤为:将成品器件插入到印制板对应的孔中,如果能够与印制板的孔相匹配,则符合精度要求。

37.如图1所示,s1中的成形夹具包括:水平方向相对运动的宽度滑移模块1、垂直于宽度滑移模块1运动的长度滑移模块2、穿设在长度滑移模块2中的长度固定模块3,长度固定模块3和长度滑移模块2之间即为放置待成形器件的区域。

38.宽度滑移模块1在长度滑移模块2两侧对称设置。

39.长度滑移模块2呈楔形,其小端朝向两宽度滑移模块1之间。

40.长度固定模块3背离长度滑移模块2的一侧设有垂直于自身滑移方向的挡板301。

41.本实施例的具体结构及工作过程如下:

42.如图1所示,为本发明中所使用的的成形夹具,左右两块是宽度滑移模块1,上方楔形为长度滑移模块2,宽度滑移模块1、长度滑移模块2运动,能够将中间的模具夹紧,起到对模具限位、加压的作用。在宽度滑移模块1、长度滑移模块2的相对位置确定后,再配合长度固定模块3,当长度固定模块3与长度滑移模块2相对运动时,挡板101与长度滑移模块2之间的间距增大或减小,当减小至将成形模具完全加压合模后,也就完成了产品的冲压定型。

43.在冲压成形之前,就需要先确定好本批次的所用夹具的参数,参数根据待成形器件和印制板焊盘的尺寸确定。

44.本实施例中所提及的成形把手,目的是为了给冲压模合模加压,市面上冲压模都具备加压手柄,此处不再赘述。

45.本发明的目的在于提高产品的良品率,大批量生产时,产品一致性高,进而降低生产成本。

46.以上描述是对本发明的解释,不是对发明的限定,本发明所限定的范围参见权利要求,在本发明的保护范围之内,可以作任何形式的修改。

技术特征:

1.一种利用可调夹具成形mos管的方法,其特征在于,包括如下步骤:s1:将待成形器件装夹至成形夹具上;s2:根据mos管的本体尺寸,调整成形夹具的相对位置,固定待成形器件;s3:根据待成形器件的引脚长度以及印制板焊盘的尺寸,确定引脚的弯曲方向及弯曲位置,调整弯折点的弯折角度、长度;s4:转动成形把手,对待成形器件进行弯折成形;s5:检查s4所得的成品器件表面毛刺、表面精度;再检查成品器件的尺寸精度。2.如权利要求1所述的一种利用可调夹具成形mos管的方法,其特征在于:s3中,位于mos管两侧的两根引脚各有至少两个弯折点,相邻弯折点的弯折方向相反。3.如权利要求2所述的一种利用可调夹具成形mos管的方法,其特征在于:带有两个弯折点的引脚被两个弯折点均分为三段,其中,靠近mos管主体的弯折点的弯折角度小于或等于另一弯折点的弯折角度。4.如权利要求3所述的一种利用可调夹具成形mos管的方法,其特征在于:引脚上背离mos管主体一侧的弯折点处圆角过渡设置。5.如权利要求1所述的一种利用可调夹具成形mos管的方法,其特征在于:s5中,检查尺寸精度的具体步骤为:将成品器件插入到印制板对应的孔中,如果能够与印制板的孔相匹配,则符合精度要求。6.如权利要求1所述的一种利用可调夹具成形mos管的方法,其特征在于:s1中的成形夹具包括:水平方向相对运动的宽度滑移模块(1)、垂直于宽度滑移模块(1)运动的长度滑移模块(2)、穿设在长度滑移模块(2)中的长度固定模块(3),所述长度固定模块(3)和长度滑移模块(2)之间即为放置待成形器件的区域。7.如权利要求7所述的一种利用可调夹具成形mos管的方法,其特征在于:所述宽度滑移模块(1)在长度滑移模块(2)两侧对称设置。8.如权利要求7所述的一种利用可调夹具成形mos管的方法,其特征在于:所述长度滑移模块(2)呈楔形,其小端朝向两宽度滑移模块(1)之间。9.如权利要求8所述的一种利用可调夹具成形mos管的方法,其特征在于:所述长度固定模块(3)背离长度滑移模块(2)的一侧设有垂直于自身滑移方向的挡板(301)。

技术总结

本发明涉及一种利用可调夹具成形mos管的方法,包括如下步骤:将待成形器件装夹至成形夹具上;根据mos管的本体尺寸,调整成形夹具的相对位置,固定待成形器件;根据待成形器件的引脚长度以及印制板焊盘的尺寸,确定引脚的弯曲方向及弯曲位置,调整弯折点的弯折角度、长度;转动成形把手,对待成形器件进行弯折成形;检查S4所得的成品器件表面毛刺、表面精度;再检查成品器件的尺寸精度。本发明能够实现对不同尺寸的mos管的成形目的,便于在预期位置成形,提升产品的成形效率,保证成形尺寸的一致性和良品率。性和良品率。性和良品率。

技术研发人员:孙玉明 孙忠新 杜鹏鹏 陈群 解丽雯

受保护的技术使用者:无锡市同步电子制造有限公司

技术研发日:2021.12.31

技术公布日:2022/3/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。