阀侧

±

1100kv的换流变压器

技术领域

1.本实用新型属于变压器制造领域,具体说是阀侧

±

1100kv的换流变压器。

背景技术:

2.以往直流工程阀侧电压等级最高为800kv。目前

±

800kv直流输电工程有很多,包括向上,哈密-郑州,溪洛渡-浙西,晋北-南京,锡盟-泰州,扎鲁特-青州等,由于昌吉-古泉输电距离为3284km,输电距离较远。当输电距离越远,直流输电费用越低,阀侧电压提升可以大大降低输送损耗,节能降本,所以

±

1100kv 直流输电工程性价比远远高于

±

800kv的直流工程,而且我国西北电网为750kv 电网,从节能降本来说,该换流变的网侧电压为

±

750kv,阀侧

±

1100kv。

±

1100kv 换流变的研制不仅填补了国内外的空白,而且对于超远距离直流输电来说,

±

1100kv直流输电有利于超远距离输送。

3.其次,现有的换流变压器中由于端部电场较高,冷却油道无法直接从线圈端部引入线圈,导致线圈的端部会受到破坏;同时,由于换流变压器的容量较大,调压引线分接数多,所以当调压引线一起时就会形成较大电流引起局部过热,而且分接引线数量较多时,内部结构复杂,不利于换流变压器器身装配。

技术实现要素:

4.针对现有技术中尚未出现阀侧

±

1100kv的换流变,本实用新型目的是提供阀侧

±

1100kv的换流变压器,以针对超过3000km超远距离输电的输送损耗及经济效果不合理问题。

5.本实用新型为实现上述目的所采用的技术方案是:

6.阀侧

±

1100kv的换流变压器,包括:网套管、中性点套管、以及设于油箱内的具有多个心柱的铁心、阀套管a和阀套管b;

7.在每个心柱上,从心柱相对侧开始依次设有调压线圈、网线圈和阀线圈;在调压线圈下部的绝缘部分和网线圈下部的绝缘部分均设有偏置线圈;

8.所述每个心柱的调压线圈的引出线与开关连接,所述开关引出引线与油箱上的中性点套管连接;

9.所述每个心柱的网线圈由上部引出线轴向引出,与油箱上的网套管连接,每个铁心柱的网线圈下端部轴向出线与开关连接;

10.每个阀线圈分别在上端部和下端部各引出一条引出线,辐向引出后分别与阀套管a和阀套管b连接。

11.所述每个心柱的调压线圈、网线圈下部分别通过偏置线圈与开关连接。

12.所述开关为有载分接开关。

13.所述阀线圈的引出线出头处设有出线绝缘。

14.每个心柱的阀线圈并联后,通出线绝缘,依次经出线装置、升高座出线装置从阀侧升高座引出、与阀侧套管连接。

15.所述阀侧升高座的下部与油箱的箱盖的顶部的连接处设有使换流变压器电场分布均匀的屏蔽环。

16.所述出线装置和升高座出线装置与阀侧升高座同轴心设置;所述出线装置内部与升高座出线装置内部均设有均压球。

17.所述冷却器组通过支架固定于油箱的短轴侧,所述冷却器组通过油管路与油箱连接,变压器油通过冷却器组进入油箱后,通过内部绝缘导油管分别流入调压线圈、网线圈和阀线圈,从调压线圈、网线圈和阀线圈对应侧面引入,把油流引到调压线圈、网线圈和阀线圈旁中下部进入线圈内、再从线圈另一侧中上部旁边引出;所述内部绝缘导油管为蛇形弯折结构。

18.所述调压线圈经开关的调压引线与开关接线端子连接,使开关通过分接选择器转动实现调压线圈下部的偏置线圈的接入。

19.本实用新型具有以下有益效果及优点:

20.1.本实用新型的换流变压器线圈排列方式采用从铁心开始依次为调压线圈

‑ꢀ

网线圈

‑±

1100kv阀线圈结构,

±

1100kv引出线由阀线圈上端部和下端部辐向水平引出,每柱之间采用“手拉手”结构,在油箱内引至器身旁柱外侧,再经箱盖垂直引出,通过

±

1100kv阀出线装置连接到

±

1100kv阀套管端子上;阀侧线圈端部轴向出线,即保证了阀侧引出线到地的距离,又没有造成压板等上部绝缘零件造成结构上的破坏,保证了压板的机械强度和耐受短路能力。在满足性能参数的同时,降低了主绝缘结构的设计和操作难度,提高了产品的安全可靠性。

21.2.本实用新型采用偏置线圈结构,把调压引线的数量减少一半,不仅解决了因调压电流过大引起局部过热的问题,还方便调压引线的布置。后续产品如果出现调压分接过多,变压器容量较大,也可以采用偏置线圈结构来规避此问题。

22.3.本实用新型研制出

±

1100kv阀线圈的主纵绝缘结构,而且由于端部电场较高,冷却油道无法直接从线圈端部引入线圈,研制出从阀线圈组装的中部进入线圈,并从阀线圈组装中部流出冷却结构。

23.4.本实用新型有效解决了超过3000km直流输电的问题,而且电压的提升可以有效的减少直流输电的损耗,大大提升了输电效率,提高了经济效益。

24.5.本实用新型的阀侧

±

1100kv的换流变压器首次开发设计,是目前国际国内电压等级和绝缘水平最高的换流变压器,填补了换流变压器领域的国际、国内技术及制造空白。

附图说明

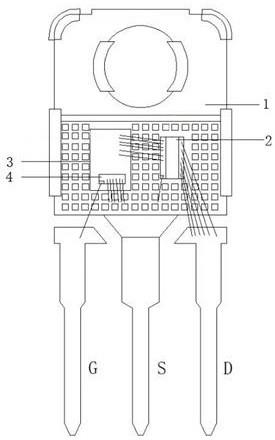

25.图1为本实用新型的换流变压器外部结构位置图;

26.图2为本实用新型的换流变压器内部绕组排列及内部接线示意图;

27.图3为本实用新型的换流变压器内部的结构示意图;

28.图4为本实用新型的换流变压器接线原理图;

29.图5为本实用新型的冷却油道结构原理图;

30.图6为本实用新型与限于换流变压器之间的输电距离-费用对比图;

31.其中,1为调压线圈,2为网线圈,3为阀线圈,4为出线绝缘,5为出线装置,6为箱盖,7为屏蔽环,8为阀侧升高座,9为升高座出线装置,10为网套管,11为中性点套管,12为阀侧

套管,13为铁心,14为冷却器组,15为油箱, 16为开关,17为偏置线圈。

具体实施方式

32.下面结合说明书附图对本实用新型作进一步阐述。

33.本实用新型的阀侧

±

1100kv换流变压器为单相有载调压换流变压器,是目前阀侧电压水平最高的换流变压器。如图1所示,为本实用新型的换流变压器外部结构位置图。网套管10(a)和中性点套管11(b)布置在箱盖6顶部,

±

1100kv 阀套管a和阀套管b布置在箱盖6顶部;冷却器组14布置在油箱15短轴另一侧。

34.如图2所示,本实用新型一种阀侧

±

1100kv换流变压器,换流变压器线圈排列方式采用从铁心13开始,依次为调压线圈1-网线圈2

‑±

1100kv阀线圈3结构,

±

1100kv阀线圈3由阀线圈上部引出线17和阀线圈下部引出线18辐向水平引出,在油箱15内引至器身旁柱外侧,再经箱盖6处的

±

1100kv出线装置垂直引出,引出后进入阀侧升高座8,经1100kv阀升高座内部出线装置9后安装在阀侧套管12;冷却器组14布置在油箱15另一侧短轴上。

35.下面结合图2换流变压器内部绕组排列及接线示意图和图3换流变压器内部绕组排列及

±

1100kv阀出线简图,分别说明如下:

36.油箱15内设有铁心13,在每个铁心柱上,从铁心13开始依次设有调压线圈1、网线圈2和阀线圈3;在调压线圈1和网线圈2的下部绝缘部分放置偏置线圈17;

37.每个铁心柱的调压线圈1的引出线并联后与开关16连接,开关16引出引线与油箱15的箱盖6上的中性点套管11连接;

38.所述每个铁心柱的网线圈2由上端部轴向引出线相互连接,并与油箱15的箱盖6上的网套管10连接,每个铁心柱的网线圈2下端部轴向出线与开关16 连接;

39.阀线圈3的上端部和下端部各引出一条引出线,辐向引出后分别与阀套管a 和阀套管b连接。

40.每个心柱的调压线圈1、网线圈/2下部分别通过偏置线圈17与开关16连接。

41.本实用新型内部绕组排列为:

42.阀侧

±

1100kv换流变压器由内至外采用铁心13-调压线圈1-网线圈2-阀线圈 3-油箱15结构。如图2~3中所示,调压线圈1靠近铁心13排在最内侧,接下来是网线圈2,

±

1100kv阀线圈3放在最外侧。将电压等级高的

±

1100kv阀线圈 3放在了网线圈2外部,阀线圈3端部辐向出线,即保证了阀侧引出线到地的距离,又没有造成压板等上部绝缘零件造成结构上的破坏,保证了压板的机械强度和耐受短路能力。该结构在满足性能参数的同时,降低了主绝缘结构的设计和操作难度,提高了产品的安全可靠性。

43.本实用新型内部接线为:

44.各个铁心柱间的网线圈2和阀线圈3均为并联结构,相同线圈之间的引出线连接在一起后再引出至套管,调压线圈1的引出线引至开关16,在开关16 中实现并联,开关16一侧网侧中性点套管11连接,另一侧与网线圈末头连接。

45.网线圈2端部轴向出线,首、末端分别从箱盖6引出,连接到网套管10和中性点套管11上。

46.如图3所示,为本实用新型的换流变压器内部的结构示意图,每个主柱的阀线圈3并联后,通过出线绝缘4后,依次经出线装置5、升高座出线装置9从阀侧升高座8引出、与阀

侧套管12连接;

47.出线装置5和升高座出线装置9与阀侧升高座8同心设置;出线装置5内部与9内部均设有均压球;阀侧引线均依次穿过出线装置5的均压球和升高座出线装置9的均压球与阀侧套管12连接。阀线圈(3)引处线的出头处设有绝缘出线块(4),出线绝缘(4)即可以分割油隙,又起到固定引出线的作用。

48.阀线圈3首末端都是辐向水平引出,经上下引出线与阀套管a和阀套管b 连接,通过绝缘出线4,在油箱15内引至器身旁柱外侧,再经出线装置5,穿过项6箱盖垂直引出至阀侧升高座8内,经过升高座出线装置9连接至阀侧套管12。

49.出线装置5和升高座出线装置9与阀侧升高座8同轴心设置;出线装置5 内部与升高座出线装置9内部均设有均压球。

50.为了使电场分布均匀,箱盖6和阀侧升高座8连接处放置了屏蔽环7,阀线圈3上下部均辐向出线,阀线圈3上部引出线和阀线圈3下部引出线经出线装置5进入阀侧升高座8,并在和阀侧套管12连接处放置了升高座出线装置9。

51.如图5所示,为1100kv阀线圈油流路线。冷却器组14通过支架固定于油箱15的短轴侧,冷却器组14通过油管路与油箱15连接,变压器油通过冷却器组14进入油箱后,通过内部绝缘导油管分别流入调压线圈1、网线圈2和阀线圈3,由于阀线圈3端部绝缘水平较高,如果油流从端部流入线圈会破坏,为了保证端绝缘不被破坏,所以油路从线圈侧面引入,把油流引到阀线圈3旁中下部,从阀线圈3中下部进入线圈内,再从阀线圈3中上部旁边引出;所述内部绝缘导油管为蛇形弯折结构。

52.如图4所示,为本实用新型的换流变压器接线原理图;

53.开关16为有载分接开关,网线圈2末端和调压线圈1的各个分接段引至开关16,实现有载调压连线和分接调整;调压线圈1经开关16的调压引线与开关16接线端子连接,使开关16通过分接选择器转动实现调压线圈1下部的偏置线圈17的接入。

54.偏置线圈17位于在调压线圈1和网线圈2的下部的绝缘端圈内,与分接开关16相连,调压线圈1经调压引线与开关16相应编号的接线端子连接后,开关16会通过自身的选择器来选择偏置线圈4是否接入,偏置线圈17与调压线圈1的1个分接的匝数相同,偏置线圈17的分接电压是设定调压线圈1每级电压的2倍,以使调压引线的数量减少,当串入偏置线圈17后,等同于增加或减少至少一个调压分接。当把偏置线圈17接入时,就相当于在调压线圈1上在增加一个分接,从而起到调压的作用;

55.偏置线圈17两端都接入开关16中,偏置线圈正好与调压线圈一个分接的匝数相等,这样通过开关分接选择器选择偏置线圈是否接入来调整分接,连接方式如图4所示,开关16位于换流变压器的网侧中性点的位置,与网侧中性点套管11连接。调整后的分接线由开关16引出至中性点套管11。

56.另外,如图5所示,为本实用新型的冷却油道结构原理图;以往的换流变产品冷却油路都是从线圈端部进入线圈,进行冷却,而本实用新型中油箱15短轴侧另一侧安装冷却器组14,冷却器组14通过支架固定在一起后,通过油管路连接到油箱14,变压器油通过冷却器14进入油箱后,通过内部绝缘导油管进入整个器身中,并分别流入调压线圈1、网线圈2和阀线圈3。由于阀线圈3端部电场较高,为了不破坏线圈端部电场结构,在油流进入高电场区域后,从调压线圈1、网线圈2和阀线圈3对应侧面引入,把油流引到调压线圈1、网线圈2 和

阀线圈3旁中下部进入线圈内、再从线圈另一侧中上部旁边引出;冷却油道为蛇形弯折结构。

57.本实用新型实施例附图2和附图4中所示换流变压器为两个主柱两个旁柱结构,本专利也适用于三个主柱两个旁柱结构。增加的主柱上的线圈同样是并联结构。

58.如图6所示,为本实用新型与限于换流变压器之间的输电距离-费用对比图;

59.当输电距离越远,直流输电费用越低,阀侧电压提升可以大大降低输送损耗,节能降本,所以

±

1100kv直流输电工程性价比远远高于

±

800kv的直流工程,而且我国西北电网为750kv电网,从节能降本来说,该换流变的网侧电压为

±

750kv,而本技术的换流变的阀侧电压为

±

1100kv。而且对于超远距离直流输电来说,

±

1100kv直流输电有利于超远距离输送。

60.如图1~5所示,本实用新型将换流变压器线圈排列方式采用从铁心13各心柱相对侧开始,依次为调压线圈1-网线圈2

‑±

1100kv阀线圈3结构,

±

1100kv 阀线圈3由阀线圈上部引出线17和阀线圈下部引出线18辐向水平引出,在油箱15内引至器身旁柱外侧,再经箱盖6处的

±

1100kv出线装置垂直引出,引出后进入阀侧升高座8,经1100kv阀升高座内部出线装置9后安装在阀侧套管12;

61.将冷却器组14布置在油箱15另一侧短轴上,通过内部绝缘导油管进入整个器身中,并分别流入调压线圈1、网线圈2和阀线圈3,把油流引到调压线圈1、网线圈2和阀线圈3中下部、并从中下部进入线圈内、再从中上部旁边引出;在调压线圈1和网线圈2的下部的绝缘端圈内接入,偏置线圈17位于在调压线圈1和网线圈2的下部的绝缘端圈内,与分接开关16相连。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。