一种新型双燃料船lng燃料舱泵塔基座材质检验方法

技术领域

1.本发明涉及船舶及海洋工程建造技术领域,特别是涉及一种新型双燃料lng燃料舱泵塔基座材质检验方法。

背景技术:

2.随着世界环保意识的不断深入,船舶使用双燃料系统已日渐普遍,而在双燃料中尤其以lng燃料最受欢迎。由于lng燃料舱的特殊性,整个燃料舱都属于低温环境,而在燃料舱内布置有泵塔,泵塔底部的基座埋入在燃料舱底的主次绝缘层下方,因此泵塔基座材质通常为耐低温不锈钢。而低温不锈钢与普通不锈铁外观上几乎无差别,肉眼难以分辨,但是两者之间的材料性能却是天壤之别,因此船舶监造人员对泵塔基座的材质通常都会提出质疑,从而提出进行检测的要求。

3.泵塔基座一般为倒喇叭形结构,基座喇叭口下端紧贴船体内底板,基座周围布置了大量的主次绝缘层,无法直接探测到基座的内部结构。所以通常对泵塔基座内部进行材质检验的方法是首先将主次绝缘层拆除,然后再将整个泵塔向上吊起,使基座离开船体内底板,而后利用基座调离内底板的这部分空间对基座内部的结构进行材质检测。

4.基座周围的主次绝缘层分别为两大整体模块,需拆除的面积很大,同时绝缘模块拆除后就无法再重复利用,而这两层绝缘模块为燃料舱内的特殊模块,材质较为特殊,造价也较为昂贵,一般不会有备用模块。因此当需要对泵塔基座材质进行检验时,必然需要拆除这两层绝缘,从而造成绝缘的报废,增加了生产成本;另一方面,由于这两层绝缘无备用模块,无可替代的绝缘模块损毁后就需要重新定制,这也将会影响建造周期,一定程度上增加了建造成本。

5.泵塔为整体预装结构,因此在燃料舱成型前泵塔就已整体预埋安装进燃料舱内,而泵塔的整体结构较重,在燃料舱内无法使用大型起吊设备,但要进行材质检测却必须将整个泵塔调离内底板,这需要大量的工作负荷,同时还存在一定的安全隐患。同时,泵塔顶部还布置有tcs房间,tcs房间内又布置满了各路管路,造成整个泵塔几乎没有上下调节的空间,这又对泵塔底座的检测增加了巨大的难度,这些客观原因都会大量增加工人的劳动负荷,增加船舶的建造成本,一定程度上还会耽误船舶的生产进度,造成不必要的损失。

技术实现要素:

6.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种新型双燃料船lng燃料舱泵塔基座材质检验方法,用于解决现有技术中燃料舱内施工造成的巨大时间和物质损失问题,本发明能够有效地缩短船舶的建造周期。

7.为实现上述目的及其他相关目的,本发明提供一种新型双燃料船lng燃料舱泵塔基座材质检验方法,包括以下步骤:

8.步骤一、根据图纸在内底板上确定开孔的位置范围,根据泵塔基座的位置,确定开孔的确切位置,并做好标记;

9.步骤二、在内底板的下方设置临时支架,将钻孔机固定在临时支架上;

10.步骤三、采用带有不锈钢钻头的钻孔机在标记的位置进行钻孔;

11.步骤四、钻孔完成后,采用弯钩型不锈钢条伸入开孔内,将泵塔基座内的部分绝缘填充材料取出,形成检测通道;

12.步骤五、将检测工具伸入检测通道,检测工具包括无磁性的不锈钢伸缩杆及设置于不锈钢伸缩杆顶部的磁性头,使磁性头轻微触碰泵塔基座的内部,确定泵塔基座的材质;

13.步骤六、将检测工具原路从检测通道撤出,利用内窥镜对泵塔基座的内部的完整性进行观察;

14.步骤七、检测完毕后,在检测通道内回填绝缘填充材料;

15.步骤八、绝缘填充材料填充完毕后,对内底板上的开孔进行攻丝攻出螺纹,根据孔径加工出配套的封堵螺栓;

16.步骤九、采用与内底板、封堵螺栓材质相同的样板进行焊接测试,确定焊接工艺;

17.步骤十、将封堵螺栓设置于内底板的开孔处,沿螺纹拧紧封堵螺栓;

18.步骤十一、采用选定的焊接工艺将封堵螺栓的螺栓头周边与内底板进行焊接,在焊接的过程中使用点温枪对焊接处进行温度监控;

19.步骤十二、在封堵螺栓焊接完成对开孔封堵处进行抽真空密性试验,检测内底板与封堵螺栓连接处的密性;

20.步骤十三、待封堵处的密性进检测合格后进行油漆涂装作业。

21.作为优选的技术方案,所述步骤三中,钻孔过程中采用间断式钻孔方法。

22.作为优选的技术方案,所述步骤七中,若绝缘填充材料为棉絮状,使用不锈钢金属棒回填绝缘填充材料;若绝缘材料为液态发泡材料,使用针筒及软管向泵塔基座内部注射。

23.作为优选的技术方案,所述步骤八中,封堵螺栓的螺栓杆、螺栓头的厚度均大于或等于内底板的厚度,所述螺栓头的形状为圆形。

24.作为优选的技术方案,所述步骤八中,所述螺栓头的直径比开孔的直径大100毫米以上。

25.作为优选的技术方案,所述步骤八中,封堵螺栓的材料与内底板的材料相同

26.作为优选的技术方案,所述步骤是十一中,焊接方式为填角焊。

27.与现有技术相比,本发明具有以下技术效果:

28.(1)本发明可以在燃料舱外部施工,避免了对燃料舱内部无尘环境的污染,且能够有效避免泵塔的起吊作业。

29.(2)本发明能有效避免绝缘材料的拆除和再次施工安装,避免了施工损失,在施工过程中的高温破坏绝缘材料,能有效避免在施工过程中产生的高温对绝缘材料的破坏。

30.(3)本发明保证了lng燃料舱的船体结构强度及密度,不仅能够应用于泵塔基座材质的检测,还能用于基座内部结构的检验。

附图说明

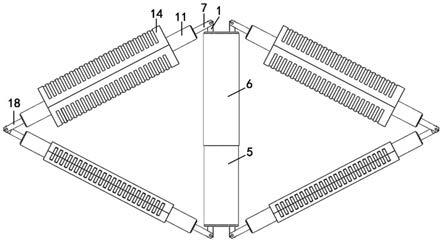

31.图1显示为本发明泵塔基座的布置结构示意图。

32.图2显示为本发明开孔及钻孔机固定的结构示意图。

33.图3显示为本发明弯钩型不锈钢条的结构示意图。

34.图4显示为本发明检测工具的结构示意图。

35.图5显示为本发明封堵螺栓的结构示意图。

36.图6显示为本发明封堵螺栓焊接的结构示意图。

37.其中,附图标记具体说明如下:泵塔基座1、内底板2、临时支架3、绝缘填充材料4、钻孔机5、开孔6、弯钩型不锈钢条7、检测工具8、不锈钢伸缩杆9、磁性头10、封堵螺栓11、螺栓头12、螺栓杆13。

具体实施方式

38.以下由特定的具体实施例说明本发明的实施方式,熟悉此技术的人士可由本说明书所揭露的内容轻易地了解本发明的其他优点及功效。

39.请参阅图1至图6。须知,本说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明可实施的限定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落在本发明所揭示的技术内容得能涵盖的范围内。同时,本说明书中所引用的如“上”、“下”、“左”、“右”、“中间”及“一”等的用语,亦仅为便于叙述的明了,而非用以限定本发明可实施的范围,其相对关系的改变或调整,在无实质变更技术内容下,当亦视为本发明可实施的范畴。

40.本发明提供一种新型双燃料船lng燃料舱泵塔基座材质检验方法,本发明在内底板2下方合适位置布置临时支撑架,用于固定钻孔机5,实现对内底板2钻孔。使用弯钩型不锈钢条7取出部分绝缘填充材料4,使用检测工具8检测泵塔基座1材质,检测工具8包括不锈钢伸缩杆9及磁性头10,检测结束后,使用封堵螺栓11封堵开孔6,封堵螺栓11包括螺栓头12及螺栓杆13,最后焊接进行密性试验,待密性试验合格后进行油漆涂装。

41.本实施例具体包括以下步骤:

42.步骤一、根据图纸在内底板2上确定开孔6的位置范围,根据泵塔基座1的位置,确定开孔6的确切位置,并做好标记;

43.步骤二、在内底板2的下方设置临时支架3,将钻孔机5固定在临时支架3上,便于工人对钻孔机5进行操作,同时可保证钻孔施工时的稳定性;

44.步骤三、采用带有不锈钢钻头的钻孔机5在标记的位置进行钻孔,钻孔过程中采用间断式方法,避免产生高温;

45.步骤四、钻孔完成后,采用弯钩型不锈钢条7伸入开孔6内,将泵塔基座1内的部分绝缘填充材料4取出,形成检测通道;

46.步骤五、将检测工具8伸入检测通道,检测工具8包括无磁性的不锈钢伸缩杆9及设置于不锈钢伸缩杆9顶部的磁性头10,使磁性头10轻微触碰泵塔基座1的内部,确定泵塔基座1的材质,利用泵塔基座1材质为耐低温不锈钢,具有无磁性的特点,从而通过确认磁性头10是否能吸附在泵塔基座1内部来确定泵塔基座1的材质;

47.步骤六、将检测工具8原路从检测通道撤出,利用内窥镜对泵塔基座1的内部的完整性进行观察,检查内部结构的完整性及是否存在缺陷;

48.步骤七、检测完毕后,在检测通道内回填绝缘填充材料4,需使用与原来相同的绝缘填充材料4,若绝缘填充材料4为棉絮状则使用不锈钢金属棒回填绝缘材料,若绝缘填充

材料4为液态发泡材料,则使用大型针筒及软管向泵塔基座1内部注射,从而保证绝缘填充材料4填充充分;

49.步骤八、绝缘填充材料4填充完毕后,对内底板2上的开孔6进行攻丝攻出螺纹,根据孔径加工出配套的封堵螺栓11,该封堵螺栓11的材料应与内底板2相同,该封堵螺栓11由两部分焊接加工而成,即头螺栓头12和螺杆,螺栓头12的厚度及螺杆的高度应大于或等于内底板2厚度,螺栓头12形状为圆形最佳且直径大于开孔6直径100mm以上;

50.步骤九、采用与内底板2、封堵螺栓11材质相同的样板进行焊接测试,确定焊接工艺,保障螺栓头12与内底板2的焊接封闭;

51.步骤十、将封堵螺栓11设置于内底板2的开孔6处,沿螺纹拧紧封堵螺栓11;

52.步骤十一、采用选定的焊接工艺将封堵螺栓11的螺栓头12周边与内底板2进行焊接,在焊接的过程中使用点温枪对焊接处进行温度监控;

53.步骤十二、在封堵螺栓11焊接完成对开孔6封堵处进行抽真空密性试验,检测内底板2与封堵螺栓11连接处的密性;

54.步骤十三、待封堵处的密性进检测合格后进行油漆涂装作业。

55.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。