1.本发明属于生产调度优化的技术领域,具体涉及一种多型号小批量生产线动态调度方法及生产调度系统。

背景技术:

2.多型号小批量生产线具有以下特点:

3.(1)工序有装配工序和焊接工序两种;

4.(2)各工序的完成高度依赖人工,不同的工序需要不同人员搭配不同的设备进行操作;

5.(3)人员有只能完成焊接工序的人员,和既能完成焊接工序又能完成装配工序的人员;

6.(4)每个型号工序内容和工艺流程存在差异;

7.(5)每道工序的内容和时间各不相同;

8.(6)一道工序存在四种情况:只需要使用一个设备、需要同时使用多个设备、需要分别使用多个设备和不需要使用设备;

9.(7)加工过程存在紧急插单、设备故障、人员缺勤、工艺路线变更等动态事件;

10.(8)订单具有不同的优先级等级,优先级高的订单需要优先加工;

11.根据以上生产线特点可知,在多型号混合生产过程中,各工艺环节对生产资源的需求往往存在冲突,如何合理分配人员和设备资源,在不发生资源冲突的前提下,确保资源的均衡利用,从而缩短生产周期是关键;同时,由于缺乏较为统一的数据管理平台,使生产任务的分配和相关进度等数据无法及时查看及调整,对生产计划的进行造成了很大干扰。为提高生产计划的合理性、准确性、和面对动态干扰时的响应能力、保证过程控制一致性,缩短生产周期,提出动态生产调度方法和生产调度系统。

技术实现要素:

12.有鉴于此,本发明提供了一种多型号小批量生产线动态调度方法及生产调度系统,能够通过合理优化各型号生产排序和其人员、设备分配,在生产资源不发生冲突和均衡利用的前提下,使生产周期最短。

13.实现本发明的技术方案如下:

14.多型号小批量生产线动态调度方法,获取订单集合;从订单集合中获取每一个订单的型号信息和数量信息;从型号信息中获取相应的工序信息;从工序信息中获取该型号的工艺流程以及所需人员信息和设备信息;通过规划引擎求解得到最优生产排序以及人员和设备的分配结果;如发生动态事件,根据事件类型做相应参数调整,输出满足当前需求的调度方案。

15.进一步地,工序信息包括工序名称、工序时间、该工序的后继工序以及该工序需要匹配的人员和设备;后继工序指定了该工序所属型号的工艺流程;工序所需要匹配的人员

和设备指定了完成该工序所需要的资源。

16.进一步地,所述通过规划引擎求解得到最优生产排序以及人员和设备的分配结果包括以下内容:

17.步骤1:整合生产数据

18.获取各类生产资源数据,建立数据集,用于在规则引擎中正确建立业务模型。包括订单数据集、人员数据集、设备数据集、型号数据集、工序数据集。订单数据集包括:订单优先级、订单交付时间、所包含的型号及其数量;人员数据集包括:人员姓名、工号、工作时间以及可加工的工序类型;设备数据集包括:设备名称、设备编号、设备数量;型号数据集包括:型号名称和相应的工艺路线;工序数据集包括:工序名称、后继工序、工序时间以及加工该工序需要的设备;

19.步骤2:创建规则引擎的业务模型

20.创建业务模型以正确表达生产流程和约束条件并计算出正确的结果,需要明确四个对象和时间模式。其中,四个对象分别是问题事实、规划实体、规划变量以及规划方案,所述四个对象分别映射不同的数据集。

21.(1)确定问题事实

22.在规划过程中不会发生值变化的对象被称为问题事实,因此,问题事实对应型号、人员、设备数据集。

23.(2)确定规划实体

24.在规划过程中会发生值变化的对象被称为规划实体,在排序过程中,需要给不同的工序分配开始时间、完成的人员和设备,因此工序数据集是规划实体。

25.(3)确定规划变量

26.规划实体中会发生值改变的变量称为规划变量,包括工序的开始时间、该工序所分配的人员和设备。

27.(4)确定规划方案

28.规划方案指的是调度结果,规划方案对象用于规范具体的输出模式,即具体到一个订单中的所有工序的人员、开始时间、结束时间和所用的设备。

29.(5)确定时间模式

30.明确时间模式,以确保时间维度的正确应用。在多型号小批量生产线中,一个型号的工艺流程形成了一条连续的链,一名人员在各个型号生产持续周期中的生产任务形成了一条连续的链,也就是说,后继工序的开始时间需要依据前任工序的结束时间而定,保证了生产线工艺流程的正确性。

31.步骤3:基于生产约束条件编写规则引擎算分函数

32.(1)确定约束类型

33.在规则引擎中,约束有两种,硬约束和软约束。硬约束指的是在执行过程中绝对不能违反的约束,软约束指的是可以违反但是尽量少违反的约束。基于此,将约束归纳为以下:

34.硬约束:

35.1)生产流程严格依照工艺路线进行,后继工序只能在前任工序完成后开始;

36.2)工序类型和人员类别一一对应;

37.3)优先生产优先级高的订单;

38.软约束:

39.1)订单生产周期最短;

40.2)人员和设备负荷均衡;

41.(2)确定约束权重

42.约束权重用于反映不同约束的重要级别,越重要的约束在被违反时,将会被扣除更多的分数。因此,硬约束1的级别高于硬约束2高于硬约束3;软约束1的级别高于软约束2的级别。

43.(3)确定算分方法

44.为灵活体现权重不同的软硬两类约束,以上每一条约束对应不同的分数水平,而引擎会在硬分数为0,即不违反硬约束;软分数扣的少,即少违反或不违反软约束的情况下去决策一个可行的计划方案。

45.步骤4:编写求解器配置文件

46.建立好业务模型后,需要在求解器配置文件中定义模型以及算分函数,使求解器正确运算,输出相应的规划方案。

47.进一步地,多型号小批量的生产调度系统,包括基础数据模块、订单管理模块和生产调度模块。

48.基础数据模块用于管理已有生产资源数据,包括人员数据、设备数据、型号数据和工序数据。订单管理模块用于管理系统所有的生产订单,将系统中已有的订单数据提供给生产调度模块。生产调度模块根据基础数据管理模块和订单管理模块的数据,从中转换订单中所需的人员数据、设备数据以及型号对应的工艺流程数据,将已有的人员和设备进行分配,生成并展示具体的生产调度结果。

49.进一步地,所述基础数据管理模块包括人员管理子模块、设备管理子模块、型号管理子模块和工序管理子模块。人员管理子模块用于记录生产线所有工作人员的基础信息,包括工号、姓名和工时。设备管理子模块用于记录生产线所有设备的基础信息,包括设备编号、设备名称和设备数量。型号管理子模块用于记录生产线所有型号的基础信息,包括型号编号和型号工艺路线,并对需修改或添加的工艺流程进行处理。工序管理子模块用于记录生产线所有工序的基础信息,包括工序编号、工序名称和工序耗时。其中所有的子模块都可以根据输入相关的关键词进行快速检索和分类操作。

50.进一步地,订单管理模块用于管理系统所有的订单,订单录入、审核、订单优先级判定和订单进度跟踪的信息,展示相关的订单属性,包括订单编号、型号名称、型号数量、订单优先级、订单状态、创建时间、完成时间、生产周期、订单详情。

51.进一步地,生产调度模块用于进行调度操作并展示具体的调度方案,包括调度任务管理子模块、人员负荷管理子模块和设备负荷管理子模块。调度任务管理子模块用于展示具体的调度方案,调度方案有任务编号、任务名称、计划开始时间、计划结束时间、人员、任务状态等属性。人员负荷管理子模块用于管理人员负荷均衡程度,以条形图的形式展示在可选时间段内的各工作人员工作任务负荷量。设备负荷管理子模块用于管理设备负荷均衡程度,以条形图的形式展示在可选时间段内的各设备工作任务负荷量。

52.进一步地,所述生产调度系统的调度流程,包括以下步骤:

53.步骤1:输入需要调度的订单信息,规则引擎将会通过求解器运算得到调度结果。调度结果精确到具体的工序、人员、开始结束、结束时间以及使用的设备。

54.步骤2:判断调度方案是否满足要求。若方案满足要求,执行加工任务;否则可根据实际需求更改方案信息。

55.步骤3:判断是否有动态事件发生,有动态事件发生转入步骤4,否则继续按原有方案执行加工任务。

56.步骤4:判断动态事件为哪个类型,动态事件有以下2个类型:

57.(1)生产资源数据发生变化:例如人员缺勤、设备故障或者工艺路线变更;

58.(2)紧急插单:发生新的紧急订单或者紧急任务需要优先加工;

59.步骤5:判断动态事件类型后,针对事件修改相应的参数:人员缺勤时,修改人员工作时间信息;设备故障时,修改设备可用时间信息;以确保任务安排在人员和设备可用的时间段;需要紧急插单时,将插入的订单或任务设置为最高的优先级,通过优先级判定,使插入的订单或任务最先完成。

60.步骤6:对动态事件做出响应后,得到新的调度方案,判断调度方案是否满足要求。若方案满足要求,则执行加工任务;否则重新调度。

61.有益效果:

62.与现有技术相比,本发明技术方案具有以下优点:

63.(1)使用规则引擎进行计算,可以得到多种备选方案,还可以结合生产线实际情况配置不同的智能优化算法,在不发生资源冲突和资源均衡利用的情况下,缩短生产周期,使生产计划具有更好的柔性。

64.(2)提出的生产调度系统,极大改善了调度员根据以往经验以及各种固化的生产方法得到的调度方案,提高了生产计划的合理性、准确性、和面对动态干扰时的响应能力。

65.(3)本发明系统提高了数据反馈速度,保证了过程控制和结果控制的一致性。

附图说明

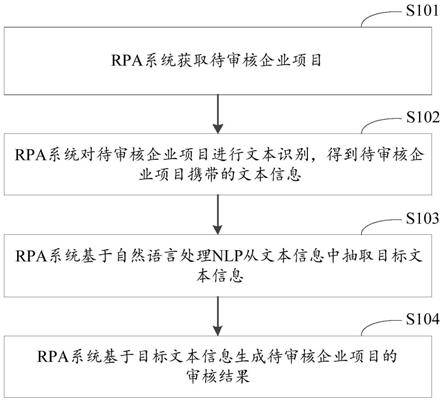

66.图1为多型号小批量生产线动态生产调度方法流程图。

67.图2为本发明的规则引擎使用流程图。

68.图3为本发明的生产系统调度流程图。

具体实施方式

69.下面结合附图并举实施例,对本发明进行详细描述。

70.本发明提供了一种多型号小批量生产线动态生产调度方法及生产调度系统,通过合理优化各型号生产排序和其人员、设备分配,在生产资源不发生冲突和均衡利用的前提下,使生产周期最短。

71.如图1所示,动态生产调度方法包括:获取订单集合;从集合中获取每一个订单的型号信息和数量信息;从型号信息中获取相应的工序信息;从工序信息中获取该型号的工艺流程以及所需人员信息和设备信息;通过规划引擎求解得到最优生产排序以及人员和设备的分配结果;如发生动态事件,根据事件类型做相应参数调整,输出满足当前需求的调度方案。

72.其中,工序信息包括工序名称、工序时间、该工序的后继工序以及该工序需要匹配的人员和设备。后继工序指定了该工序所属型号的工艺流程。工序所需要匹配的人员和设备指定了完成该工序所需要的资源。

73.工序分为装配工序和焊接工序两种,一部分人员既可以完成装配工序也可以完成焊接工序,另一部分人员只能完成焊接工序。因此,需要使人员可完成的工序和工序的类型相匹配,才能顺利完成工序,即每道工序存在一个可选的人员集合。此外,每道工序需要使用的设备不相同,且因工艺要求可能需要使用多台设备,每台设备的数量也不相同,即每道工序存在一个需要的设备集合和一个因设备数量不同而出现的可选设备集合。

74.如图2所示,通过规划引擎求解得到最优生产排序以及人员和设备的分配结果包括以下内容:

75.步骤1:整合生产数据

76.获取各类生产资源数据,建立数据集,用于在规则引擎中正确建立业务模型。包括订单数据集、人员数据集、设备数据集、型号数据集、工序数据集。订单数据集包括:订单优先级、订单交付时间、所包含的型号及其数量;人员数据集包括:人员姓名、工号、工作时间以及可加工的工序类型;设备数据集包括:设备名称、设备编号、设备数量;型号数据集包括:型号名称和相应的工艺路线;工序数据集包括:工序名称、后继工序、工序时间以及加工该工序需要的设备;

77.步骤2:创建规则引擎的业务模型

78.创建业务模型以正确表达生产流程和约束条件并计算出正确的结果,需要明确四个对象和时间模式。其中,四个对象分别是问题事实、规划实体、规划变量以及规划方案,分别映射不同的数据集。

79.(1)确定问题事实

80.在规划过程中不会发生值变化的对象被称为问题事实,因此,问题事实对应型号、人员、设备数据集。

81.(2)确定规划实体

82.在规划过程中会发生值变化的对象被称为规划实体,在排序过程中,需要给不同的工序分配开始时间、完成的人员和设备,因此工序数据集是规划实体。

83.(3)确定规划变量

84.规划实体中会发生值改变的变量称为规划变量,即工序的开始时间、该工序所分配的人员和设备都属于规划变量。

85.(4)确定规划方案

86.规划方案指的是调度结果,规划方案对象用于规范具体的输出模式,即具体到一个订单中的所有工序的人员、开始时间、结束时间和所用的设备。

87.(5)确定时间模式

88.明确时间模式,以确保时间维度的正确应用。在多型号小批量生产线中,一个型号的工艺流程形成了一条连续的链,一名人员在各个型号生产持续周期中的生产任务形成了一条连续的链,也就是说,后继工序的开始时间需要依据前任工序的结束时间而定,保证了生产线工艺流程的正确性。

89.步骤3:基于生产约束条件编写规则引擎算分函数

90.分数是规则引擎比较两个规划方案的客观方式,求解器可以在设定的时间内得到很多种不同分数的规划方案,具有最高分数的规划方案为最优方案。而分数计算依赖于业务约束的类型、权重以及计分方法。

91.(1)确定约束类型

92.在规则引擎中,约束有两种,硬约束和软约束。硬约束指的是在执行过程中绝对不能违反的约束,软约束指的是可以违反但是尽量少违反的约束。基于此,将约束归纳为以下:

93.硬约束:

94.1)生产流程严格依照工艺路线进行,后继工序只能在前任工序完成后开始;

95.2)工序类型和人员类别一一对应;

96.3)优先生产优先级高的订单;

97.软约束:

98.1)订单生产周期最短;

99.2)人员和设备负荷均衡;

100.(2)确定约束权重

101.约束权重用于反映不同约束的重要级别,越重要的约束在被违反时,将会被扣除更多的分数。因此,硬约束1的级别高于硬约束2高于硬约束3;软约束1的级别高于软约束2的级别。

102.(3)确定算分方法

103.为灵活体现权重不同的软硬两类约束,以上每一条约束对应不同的分数水平,而引擎会在硬分数为0,即不违反硬约束;软分数扣的少,即少违反或不违反软约束的情况下去决策一个可行的计划方案。

104.步骤4:编写求解器配置文件

105.建立好业务模型后,需要在求解器配置文件中定义模型以及算分函数,使求解器正确运算,输出相应的规划方案。

106.本发明还提供了一种生产调度系统,其基于以上生产调度方法,包括基础数据模块、订单管理模块和生产调度模块。

107.基础数据模块用于管理已有生产资源数据,包括人员数据、设备数据、型号数据和工序数据。订单管理模块用于管理系统所有的生产订单,将系统中已有的订单数据提供给生产调度模块。生产调度模块根据基础数据管理模块和订单管理模块的数据,从中转换订单中所需的人员数据、设备数据以及型号对应的工艺流程数据,将已有的人员和设备进行分配,生成并展示具体的生产调度结果。

108.作为对生产调度系统的进一步说明,基础数据管理模块包括人员管理子模块、设备管理子模块、型号管理子模块和工序管理子模块。人员管理子模块用于记录生产线所有工作人员的基础信息,包括工号、姓名和工时。设备管理子模块用于记录生产线所有设备的基础信息,包括设备编号、设备名称和设备数量。型号管理子模块用于记录生产线所有型号的基础信息,包括型号编号和型号工艺路线,并对需修改或添加的工艺流程进行处理。工序管理子模块用于记录生产线所有工序的基础信息,包括工序编号、工序名称和工序耗时。其中所有的子模块都可以根据输入相关的关键词进行快速检索和分类操作。

109.订单管理模块没有其他子模块,用于管理系统所有的订单,订单录入、审核、订单优先级判定和订单进度跟踪的信息,主要展示相关的订单属性,包括订单编号、型号名称、型号数量、订单优先级、订单状态、创建时间、完成时间、生产周期、订单详情。

110.生产调度模块用于进行调度操作并展示具体的调度方案,包括调度任务管理子模块、人员负荷管理子模块和设备负荷管理子模块。调度任务管理子模块用于展示具体的调度方案,调度方案有任务编号、任务名称、计划开始时间、计划结束时间、人员、任务状态等属性。人员负荷管理子模块用于管理人员负荷均衡程度,以条形图的形式展示在可选时间段内的各工作人员工作任务负荷量。设备负荷管理子模块用于管理设备负荷均衡程度,以条形图的形式展示在可选时间段内的各设备工作任务负荷量。

111.生产调度系统调度流程,具体流程图如图3所示;包括以下步骤:

112.步骤1:输入需要调度的订单信息,规则引擎将会通过求解器运算得到调度结果。调度结果精确到具体的工序、人员、开始结束、结束时间以及使用的设备。

113.步骤2:判断调度方案是否满足要求。若方案满足要求,执行加工任务;否则可根据实际需求更改方案信息。

114.步骤3:判断是否有动态事件发生,有动态事件发生转入步骤4,否则继续按原有方案执行加工任务。

115.步骤4:判断动态事件为哪个类型,动态事件有以下2个类型:

116.(1)生产资源数据发生变化:例如人员缺勤、设备故障或者工艺路线变更;

117.(2)紧急插单:发生新的紧急订单或者紧急任务需要优先加工;

118.步骤5:判断动态事件类型后,针对事件修改相应的参数:人员缺勤时,修改人员工作时间信息;设备故障时,修改设备可用时间信息;以确保任务安排在人员和设备可用的时间段;需要紧急插单时,将插入的订单或任务设置为最高的优先级,通过优先级判定,使插入的订单或任务最先完成。

119.步骤6:对动态事件做出响应后,得到新的调度方案,判断调度方案是否满足要求。若方案满足要求,则执行加工任务;否则重新调度。

120.综上所述,以上仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。