1.本发明涉及使气体泄漏检测的可靠性提高的气体泄漏检测装置、气体泄漏检测的设定方法、气体泄漏检测方法、以及程序。

背景技术:

2.作为通过向被检工件供给加压气体来检测来自被检工件的气体有无泄漏的设备,已知各种气体泄漏检测装置(参照专利文献1:国际公开第2014/184895号小册子、非专利文献1:cosmo keiki co.,ltd.总目录[检索(日本)令和2年8月28日]、互联网〈https://www.cosmo-k.co.jp/document-download/〉)。参照图1,说明气体泄漏检测装置900的概况。虽然使用的气体的类型没有限制,但在该例子中气体为空气。因此,适合称为空气泄漏检测装置。但是,为了不丧失通用性,使用气体泄漏检测装置这样的称呼。

[0003]

气体泄漏检测装置900包括:减压阀210、压力传感器213、第一控制阀221、第二控制阀223、第三控制阀225、第一气体回路21、第二气体回路22、第三气体回路23、第四气体回路24、第五气体回路25、第六气体回路26、压差传感器250、压力传感器253、处理装置910、以及消音器40。第一控制阀221在该例子中是具有一个进气口与两个排气口的常闭阀。第二控制阀223在该例子中是具有两个进气口与一个排气口的常开阀。第三控制阀225在该例子中是具有一个进气口与一个排气口的常开阀。因为已知阀的控制,所以省略其说明。在该例中,处理装置910控制各控制阀。

[0004]

气体供给源200将加压气体向第一气体回路21的一端供给。第一气体回路21的另一端与用于维持气体泄漏检测装置900的一次压力的稳定的减压阀210的一端连接。第一气体回路21例如为金属管。

[0005]

减压阀210的另一端与第二气体回路22的一端连接,第二气体回路22的另一端与第一控制阀221的进气口连接。第二气体回路22例如为金属管。需要说明的是,用于测量气体泄漏检测装置900的一次压力的压力传感器213与第二气体回路22连接。压力传感器213的测量值被输入处理装置910中。

[0006]

第三气体回路23的一端与第一控制阀221的一方的排气口连接。第三气体回路23的另一端连接有被检工件32。第三气体回路23除了连通第一控制阀221与被检工件32的管路以外还具有两个管路。上述两个管路从连通第一控制阀221与被检工件32的管路分支出来。一方的管路的端部与压差传感器250的一端连接。另一方的管路的端部与第二控制阀223的一方的进气口连接。这样,第三气体回路23将第一控制阀221、第二控制阀223、压差传感器250、以及被检工件32连通。第三气体回路23例如为金属管。

[0007]

第四气体回路24的一端与第一控制阀221的另一方的排气口连接。第四气体回路24的另一端连接有作为无泄漏参照物的基准件33。第四气体回路24除了连通第一控制阀221与基准件33的管路以外还具有两个管路。上述两个管路从连通第一控制阀221与基准件33的管路分支出来。一方的管路的端部与压差传感器250的另一端连接。另一方的管路的端部与第二控制阀223的另一方的进气口连接。这样,第四气体回路24将第一控制阀221、第二

控制阀223、压差传感器250、以及基准件33连通。第四气体回路24例如为金属管。压差传感器250的测量值被输入处理装置910中。

[0008]

第五气体回路25的一端与第二控制阀223的排气口连接,第五气体回路25的另一端与第三控制阀225的进气口连接。需要说明的是,压力传感器253与第五气体回路25连接。第五气体回路25例如为金属管。压力传感器253的测量值被输入处理装置910中。

[0009]

第六气体回路26的一端与第三控制阀225的排气口连接,在第六气体回路26的另一端安装有减小来自气体泄漏检测装置900的排气噪声的消音器40。

[0010]

根据上述结构,在第一控制阀221为打开的状态时,气体供给源200、第一气体回路21、第二气体回路22、第三气体回路23、以及第四气体回路24相互连通。在第一控制阀221为关闭的状态时,第二气体回路22与第三气体回路23之间的连通被切断,并且第二气体回路22与第四气体回路24之间的连通被切断。也就是说,在第一控制阀221为关闭的状态时,来自气体供给源200的气体未向第三气体回路23与第四气体回路24供给。

[0011]

在第二控制阀223为打开的状态时,第三气体回路23、第四气体回路24、以及第五气体回路25相互连通。在第二控制阀223为关闭的状态时,第三气体回路23与第五气体回路25之间的连通被切断,并且第四气体回路24与第五气体回路25之间的连通被切断。

[0012]

第三控制阀225为打开的状态时,第五气体回路25与第六气体回路26相互连通。在第三控制阀225为关闭的状态时,第五气体回路25与第六气体回路26之间的连通被切断。

[0013]

处理装置910依照程序,对第一、第二及第三控制阀221、223、225的动作进行控制,观测由压力传感器213检测出的供给压、以及由压力传感器253检测出的测试压,并且基于在规定的时刻由压差传感器250得到的检测压差,判定来自被检工件32的气体有无泄漏。

[0014]

气体泄漏检测装置900的动作流程如下所述。处理装置910未进行任何控制的状态(初始状态)为第一控制阀221关闭、第二控制阀223与第三控制阀225打开的状态。此时,第三气体回路23、第四气体回路24、第五气体回路25、第六气体回路26的压力为大气压。另外,第二气体回路22的压力由减压阀210设定为规定的压力。在该状态下,基准件33与第四气体回路24,被检工件32与第三气体回路23连接。

[0015]

处理装置910在维持第二控制阀223为打开的状态下使第三控制阀225为关闭的状态后,使第一控制阀221为只打开预先确定的时间的状态。其结果是,气体供给源200的加压空气通过第一气体回路21、第二气体回路22、第三气体回路23、以及第四气体回路24,向基准件33与被检工件32供给。

[0016]

接着,处理装置910不改变第二控制阀223与第三控制阀225的状态,使第一控制阀221为关闭的状态,只在预先确定的时间内等待压力变化的减少。在该期间压力传感器253检测到压力下降的情况下,处理装置910判定“被检工件32存在泄漏”。

[0017]

在该工序之后,处理装置910维持第一控制阀221与第三控制阀225为关闭的状态,使第二控制阀223为关闭的状态。处理装置910观测压差传感器250检测的压差。若被检工件32有孔洞时,空气会从被检工件32泄漏,在第三气体回路23的压力与第四气体回路24的压力之间产生压力差。也就是说,第三气体回路23的压力比第四气体回路24的压力低。因此,在关闭第二控制阀223之后经过预先确定的时间后,在压差传感器250检测出比预先确定的第一基准值大的压差的情况下,处理装置910判定“被检工件32存在泄漏”,并结束测试。在经过了预先确定的时间后未检测出比第一基准值大的压差的情况下,处理装置910在该时

间点将压差传感器250的检测输出重置为0,将压力检测范围切换为灵敏度较高的范围,继续进行压差检测。处理装置910在经过了预先确定的时间后,当检测压差为第二基准值以下时,判定“被检工件32不存在泄漏”,当比第二基准值大时,判定“被检工件32存在泄漏”,并结束检查。

技术实现要素:

[0018]

利用发生了某些异常的气体泄漏检测装置的气体泄漏检测的结果不可靠。另外,为了将被检工件安装在气体泄漏检测装置,使用了同时实现与密封件连接的夹具,所以,即使气体泄漏检测装置正常地发挥作用,在夹具存在某些异常的情况下气体泄漏检测的结果也不可靠。另外,在某被检工件的内容积与其它被检工件的内容积不同的情况下,也因为泄漏检测灵敏度发生变化,所以可靠性降低。

[0019]

为了验证气体泄漏检测的可靠性,例如在将精准的微泄漏发生器安装在气体泄漏检测装置时对泄漏检测灵敏度进行测量。但是,因为该验证实际上是气体泄漏检测,所以,所需时间与正常的气体泄漏检测相同。此外,严格地说,这不是在实际进行被检工件的气体泄漏检测的环境下的验证。因此,上述验证通常执行多次各气体泄漏检测。因此,在通过验证判明存在某些异常的情况下,则从上一次验证至本次验证所实施的所有气体泄漏检测的可靠性都会受到影响。

[0020]

鉴于上述问题,本发明的目的在于提供一种使气体泄漏检测的可靠性提高的技术。

[0021]

本发明的气体泄漏检测装置具有:恒流量控制阀、加压控制阀、供给侧气体回路、基准件侧气体回路、工件侧气体回路、等压阀、排气阀、测试压传感器、以及压差传感器。恒流量控制阀控制恒流量气体的供给。加压控制阀控制测试压气体的供给。供给侧气体回路与恒流量控制阀和加压控制阀连接。基准件侧气体回路连接有基准件(日文:

マスタ

)。工件侧气体回路连接有工件。等压阀进行供给侧气体回路与基准件侧气体回路之间的开闭、以及供给侧气体回路与工件侧气体回路之间的开闭。排气阀进行工件侧气体回路与外部之间的开闭。测试压传感器对供给侧气体回路内的压力进行检测。压差传感器对基准件侧气体回路与工件侧气体回路的压差进行检测。

[0022]

本发明的气体泄漏检测方法使用上述的气体泄漏检测装置。预先将合格工件安装在工件侧气体回路,在打开等压阀,关闭了所述排气阀的状态下,将通过只在第一规定时间内打开恒流量控制阀供给气体而求出的等效内容积作为大泄漏用基准容积。然后,将被检工件与工件侧气体回路连接。气体泄漏检测方法执行第一泄漏检测步骤、第二泄漏检测步骤、第三泄漏检测步骤、以及压差传感器灵敏度确认步骤。在第一泄漏检测步骤中,在打开等压阀,关闭了排气阀的状态下,只在第一规定时间内打开恒流量控制阀供给气体,之后关闭,由测试压传感器对压力进行检测,将基于检测出的压力求出的等效内容积与大泄漏用基准容积进行比较,由此来检测有无泄漏。在第二泄漏检测步骤中,在打开等压阀,关闭了排气阀的状态下,只在第二规定时间内打开加压控制阀供给气体,然后关闭,由测试压传感器对压力进行检测,确认检测出的压力的变化是否在预先确定的正常范围内,由此来检测有无泄漏。在第三泄漏检测步骤中,在第二泄漏检测步骤结束后,在关闭等压阀,预先确定的时间由所述压差传感器对压力差进行检测,确认检测出的压力差,检测有无泄漏。在压差

传感器灵敏度确认步骤中,打开等压阀,打开排气阀,在打开恒流量控制阀供给气体的状态下,确认由压差传感器检测出的压力差是否在正常的范围内。

[0023]

根据本发明的气体泄漏检测装置以及气体泄漏检测方法,能够在将被检工件安装在气体泄漏检测装置的状态下对气体泄漏检测装置进行检查,所以能够提高气体泄漏检测的可靠性。

附图说明

[0024]

图1是表示现有的气体泄漏检测装置的功能结构例的图。

[0025]

图2是表示第一实施例的气体泄漏检测装置的功能结构例的图。

[0026]

图3是表示在使用恒流量控制阀的处理时第一实施例的气体泄漏检测装置的气体回路的状态的图。

[0027]

图4是表示使用气体泄漏检测装置的气体泄漏检测的设定方法的处理流程的图。

[0028]

图5是表示使用气体泄漏检测装置的气体泄漏检测方法的处理流程的第一图。

[0029]

图6是表示使用第一实施例的气体泄漏检测装置的气体泄漏检测方法的处理流程的第二图。

[0030]

图7是表示关闭等压阀与排气阀时第一实施例的气体泄漏检测装置的气体回路的状态的图。

[0031]

图8是表示打开等压阀与排气阀、并打开恒流量控制阀时第一实施例的气体泄漏检测装置的气体回路的状态的图。

[0032]

图9是表示由恒流量控制阀、等压阀的控制阀、排气阀的控制阀、以及压差传感器形成的气体回路的等效回路的图。

[0033]

图10是表示在配管内径为φ0.5的音速喷嘴的情况下一次压(表压)与压差的例子的图。

[0034]

图11是表示第一变形例的气体泄漏检测装置的功能结构例的图。

[0035]

图12是表示在使用恒流量控制阀的处理时第一变形例的气体泄漏检测装置的气体回路的状态的图。

[0036]

图13是表示在关闭等压阀与排气阀时第一变形例的气体泄漏检测装置的气体回路的状态的图。

[0037]

图14是表示打开等压阀、在保持基准件侧气体回路与外部之间为关闭的状态下使工件侧气体回路与外部之间打开、并打开恒流量控制阀时第一变形例的气体泄漏检测装置的状态的图。

[0038]

图15是表示使用第一变形例的气体泄漏检测装置的气体泄漏检测方法的处理流程的第二图。

[0039]

图16是表示计算机的功能结构例的图。

具体实施方式

[0040]

下面,针对本发明的实施方式,详细地进行说明。需要说明的是,对于具有相同功能的结构部使用相同的编号,省略重复的说明。在说明中,虽然实际上使用了防尘用过滤器、自动泄漏校准器(用于将压差变化转换为泄漏流量变化的装置)等,但在实施例的说明

与理解中省略了非本质上的结构主要部件。例如,在说明中使用的所谓“连接”的术语,不表示将与该“连接”的术语相关的结构主要部件限定于直接(换言之,中间不存在其它的结构主要部件)连接,而是根据实际的需要,也包含容许与该“连接”的术语相关的结构主要部件间接(换言之,经由其它的结构主要部件)连接的情况的意思。

[0041]

[第一实施例]

[0042]

<气体泄漏检测装置的结构>

[0043]

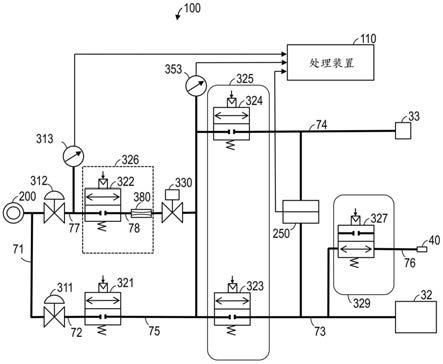

图2表示第一实施例的气体泄漏检测装置的功能结构例。气体泄漏检测装置100包括:测试压调压阀311、一次压调压阀312、一次压压力传感器313、测试压传感器353、压差传感器250、恒流量控制阀326、加压控制阀321、等压阀325、排气阀329、供给源气体回路71、加压气体回路72、工件侧气体回路73、基准件侧气体回路74、供给侧气体回路75、排放气体回路76、一次压气体回路77、消音器40、以及处理装置110。供给源气体回路71、加压气体回路72、工件侧气体回路73、基准件侧气体回路74、供给侧气体回路75、排放气体回路76、一次压气体回路77最好使用金属管。

[0044]

供给源气体回路71与供给加压气体的气体供给源200、测试压调压阀311的进气口、以及一次压调压阀312的进气口连接。供给源气体回路71具有将加压气体向测试压调压阀311与一次压调压阀312供给的作用。加压气体回路72与测试压调压阀311的排气口、以及加压控制阀321的进气口连接。测试压调压阀311将从气体供给源200供给的气体调节为测试用压力,向加压气体回路72供给。一次压气体回路77与一次压调压阀312的排气口、以及恒流量控制阀326的进气口连接。一次压调压阀312对气体的压力进行调节,以能够从恒流量控制阀326供给恒流量的气体。一次压压力传感器313对一次压气体回路77的气体的压力进行检测。

[0045]

供给侧气体回路75与恒流量控制阀326的排气口、加压控制阀321的排气口、以及等压阀325的进气口连接。需要说明的是,也可以在供给侧气体回路75内的恒流量控制阀326的排气口附近配置止回阀330。测试压传感器353对供给侧气体回路75内的压力进行检测。基准件侧气体回路74与等压阀325的排气口、以及基准件33连接。工件侧气体回路73与等压阀325的排气口、排气阀329的进气口、以及被检工件32连接。排放气体回路76与排气阀329的排气口和消音器40连接。消音器40减小排气噪声。

[0046]

加压控制阀321控制测试压的气体向供给侧气体回路75的供给。“控制气体的供给”,表示可对进行气体供给的状态、以及停止气体供给的状态进行切换。等压阀325具有控制阀323与控制阀324。控制阀323进行供给侧气体回路75与工件侧气体回路73之间的开闭。控制阀324进行供给侧气体回路75与基准件侧气体回路74之间的开闭。控制阀323与控制阀324为常闭阀。虽然控制阀323与控制阀324可以使用气动阀或电磁阀,但优选使用气动阀。排气阀329具有控制阀327。控制阀327进行工件侧气体回路73与外部之间的开闭。控制阀327为常开阀。虽然控制阀327可以使用气动阀或电磁阀,但因为是施加有测试压与大气压的压差的阀,所以优选使用气动阀。压差传感器250对基准件侧气体回路74与工件侧气体回路73的压差进行检测。止回阀330是用于在测试压比一次压高的情况下防止返流的阀,最好使用电磁阀。另外,当测试压始终比一次压低时,可以不使用止回阀330。

[0047]

向处理装置110输入有一次压压力传感器313、测试压传感器353、以及压差传感器250检测出的压力。然后,处理装置110对恒流量控制阀326、加压控制阀321、等压阀325、排

气阀329、以及止回阀330进行控制。

[0048]

<气体泄漏检测装置的检查原理>

[0049]

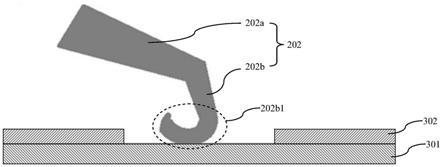

恒流量控制阀326控制恒流量气体的供给。“控制气体的供给”,表示可对进行气体供给的状态、以及停止气体供给的状态进行切换。恒流量控制阀326例如可以由电磁阀322、恒流量气体回路78、以及音速喷嘴380构成。作为音速喷嘴380(也称为临界喷嘴、音声喷嘴等)的一个例子,可以例举专利文献1公开的临界喷嘴(螺旋管)。音速喷嘴380具有在一次压力(绝对压p1)与二次压力(绝对压p2)之比为临界值以下时、在音速喷嘴380中流动的气体的速度为音速的特征。例如,配管内径为φ0.5的螺旋管的临界值约为0.481,在该条件下音速喷嘴380排出恒流量的气体。由数式表达,则在式(1)的关系成立时成为恒流量。作为具体例,在一次压力p1为400kpa(表压300kpa)时,在192kpa(表压92kpa)以下的二次压力p2下,音速喷嘴380排出恒流量的气体。另外,根据配管内径为φ0.5的音速喷嘴380,音速喷嘴380的换算为标准大气压的流量q为10l/min。这样,针对音速喷嘴380,已知一次压力(绝对压p1)下换算为标准大气压的流量q。

[0050][0051]

音速喷嘴380的流量与一次压力成正比。一次压力(绝对压)为p

x

的情况下流量q可由式(2)进行计算。式(2)在p

x

=p1的情况下也成立。式(2)的箭头表示右边的q值变更为左边的q值。

[0052][0053]

如上所述,因为当确定了音速喷嘴380的一次压力(绝对压px)时,也确定了音速喷嘴380的换算为标准大气压的流量q[l/min],所以,由音速喷嘴380供给的、换算为标准大气压的气体的体积v

t

[l]可由式(3)计算。t[s]是气体供给时间,也就是音速喷嘴380工作的时间。因为气体泄漏检测装置100用于检查有无异常,所以,作为气体供给时间t[s],可以假设为0.01s~1s左右的短时间。

[0054]vt

=t

·

q/60

ꢀꢀ

(3)

[0055]

图3表示在使用恒流量控制阀326的处理时气体泄漏检测装置100的气体回路的状态。该状态为等压阀325打开、排气阀329关闭的状态。在该状态下,由工件侧气体回路73、基准件侧气体回路74、供给侧气体回路75形成有闭合的气体回路80。在使闭合的气体回路80的体积为ve[l]、标准大气压值为p0、由音速喷嘴380向闭合的气体回路80供给换算为标准大气压的体积v

t

[l]的气体后的闭合气体回路80中的压力值为pa时,式(4)成立。闭合的气体回路80的体积ve是包括由安装于气体泄漏检测装置100的物体(也就是合格工件或被检工件32)与压差传感器250的各内压引起的容积变化的体积,对于本领域的技术人员来说,例如称呼为闭合的气体回路80的“等效内容积”等。在pa≠p0的情况下,式(5)成立。在pa=p0的情况下,表示由音速喷嘴380供给的气体几乎全部从气体回路80泄漏,可知气体回路80存在龟裂等问题。

[0056]

(ve v

t

)

·

p0=ve·

paꢀꢀ

(4)

[0057][0058]

因此,对经由音速喷嘴380向通过使用合格工件而形成的闭合的气体回路80供给体积v

t

的气体后的闭合的气体回路80中的压力值pg(绝对压)、以及经由音速喷嘴380向通过使用被检工件32而形成的闭合的气体回路80供给体积v

t

的气体后的闭合的气体回路80中的压力值p

t

(绝对压)进行比较,由此而能够检查气体泄漏检测装置100有无灵敏度异常。当该压力值pg(绝对压)与该压力值p

t

(绝对压)的差异较大时,可以确认气体泄漏检测装置100的异常。该异常例如源于在气体回路80产生的龟裂、被检工件32的容积与合格工件的容积的不同、被检工件32较大的泄漏、以及夹具的问题等。

[0059]

体积v

t

[l]通过气体供给时间t[s]来控制。气体供给时间t[s]例如作为为了产生规定的压力变化δp=pa-p0而由式(3)预先计算出的值,或者作为使压力变化δp产生时实际的气体供给时间来确定。

[0060]

在本发明中,因为气体供给时间t[s]是0.01s~1s左右的短时间,并且由音速喷嘴380供给的气体的压力在闭合的气体回路80内以音速传播,所以闭合的气体回路80内的压力在短时间内稳定。另外,在与由音速喷嘴380供给的气体的体积v

t

[l]进行比较、闭合的气体回路80的体积ve足够大的情况下,可以说因供给气体而对绝热变化的影响极小。即使由于使用夹具将被检工件32安装在气体泄漏检测装置100而使被检工件32产生变形,该变形通常在短时间内稳定。因此,与被检工件32的气体泄漏检测所需要的时间相比,用于检查气体泄漏检测装置100有无异常所需要的时间非常短。

[0061]

<气体泄漏检测方法>

[0062]

图4表示使用气体泄漏检测装置的气体泄漏检测的设定方法的处理流程。图5与图6表示使用气体泄漏检测装置的气体泄漏检测方法的处理流程。使用气体泄漏检测装置100的气体泄漏检测的设定方法为,首先,将合格工件与工件侧气体回路73连接,处理装置110如下所述来执行。使等压阀325为打开、排气阀329为关闭的状态。然后,处理装置110根据只在第一规定时间t1打开恒流量控制阀326供给气体时由测试压传感器353检测的压力,求出等效内容积,作为大泄漏用基准容积。另外,处理装置110利用供给侧气体回路75与基准件侧气体回路74的设计尺寸等,根据大泄漏用基准容积求出连接有合格工件的工件侧气体回路73的等效内容积,作为工件侧基准容积。

[0063]

更详细地说,考虑工件的质量检查所要求的测试压,确定压力的阈值(s110)。该阈值是用于确认等效内容积的阈值,可以适当确定为比测试压低的压力。在工件侧气体回路73连接合格工件。“合格工件”是与被检工件相同类型的工件,是指没有可产生泄漏的孔洞的工件。然后,处理装置110打开等压阀325,使连接有合格工件的工件侧气体回路73、基准件侧气体回路74、供给侧气体回路75为大气压后,关闭排气阀329(s120)。需要说明的是,在配置有止回阀330的情况下,使止回阀330为打开的状态。当步骤s120的处理结束,则形成有大气压下的闭合的气体回路80(成为图3的状态)。处理装置110只在第一规定时间t1内打开恒流量控制阀326供给气体(s130)。第一规定时间t1的初始值例如可以为电磁阀322的最小响应时间。处理装置110确认测试压传感器353检测出的压力是否超过在步骤s110中确定的阈值(s140)。

[0064]

在步骤s140为no的情况下,处理装置110基于测试压传感器353检测出的压力,计算为了超过阈值所需要的第一规定时间t1,并进行修改(s150)。处理装置110打开排气阀329,使连接有合格工件的工件侧气体回路73、基准件侧气体回路74、以及供给侧气体回路75的压力为大气压后,关闭排气阀329(s160)。在步骤s160的处理中,成为与步骤s120结束时相同的状态。然后,在修改后的第一规定时间t1内进行步骤s130,重复步骤s140。因为在步骤s150中根据计算出的第一规定时间t1来执行,所以第二次的步骤s140通常为yes。假设为no的情况下,则只要重复进行步骤s150、s160、s130、s140即可。

[0065]

在步骤s140为yes的情况下,处理装置110根据时间t1、以及测试压传感器353检测出的压力,算出由连接有合格工件的工件侧气体回路73、基准件侧气体回路74、以及供给侧气体回路75形成的闭合的气体回路80的等效内容积,存储为大泄漏用基准容积(s170)。另外,因为已知基准件侧气体回路74、供给侧气体回路75、以及等压阀325的内容积,所以处理装置110根据闭合的气体回路80的等效内容积,考虑基准件侧气体回路74、供给侧气体回路75、等压阀325的容积,求出安装有合格工件的工件侧气体回路73的等效内容积,存储为工件侧基准容积(s180)。更具体而言,在也考虑了等压阀325内的容积的基础上,根据基准件侧气体回路74与供给侧气体回路75的设计尺寸等,求出基准件侧气体回路74的容积与供给侧气体回路75的容积,只要如下求出工件侧基准容积即可,即,

[0066]

工件侧基准容积

[0067]

=大泄漏用基准容积-(基准件侧气体回路74的容积 供给侧气体回路75的容积)。

[0068]

如利用图4所述,处理装置110预先设定大泄漏用基准容积与工件侧基准容积。然后,将被检工件连接在工件侧气体回路73。在图5与图6所示的气体泄漏检测方法中,处理装置110执行第一泄漏检测步骤(s210、s220、s230、s240)、第二泄漏检测步骤(s250、s260、s270)、第三泄漏检测步骤(s280、s290)、以及压差传感器灵敏度确认步骤(s300、s310)。之后,处理装置110关闭恒流量控制阀326,打开等压阀325与排气阀329,使工件侧气体回路73、基准件侧气体回路74、供给侧气体回路75的压力为大气压(s320)。因为排气阀329(控制阀327)为常开阀,所以当处理装置110停止控制排气阀329时,排气阀329处于步骤s320的状态。然后,处理装置110关闭等压阀325(s330)。因为等压阀325(控制阀323与控制阀324)为常闭阀,所以当处理装置110停止控制等压阀325时,等压阀325处于步骤s330的状态。也就是说,当处理装置110停止控制气体泄漏检测装置100时,则处于步骤s330的状态。

[0069]

在第一泄漏检测步骤中,首先,将被检工件32与工件侧气体回路73连接。处理装置110打开等压阀325,在使工件侧气体回路73、基准件侧气体回路74、供给侧气体回路75的压力为大气压后,使排气阀329为关闭的状态(s210)。需要说明的是,在配置有止回阀330的情况下,使止回阀330为打开的状态。处理装置110只在第一规定时间t1内打开恒流量控制阀326供给气体,之后关闭(s220)。处理装置110由测试压传感器353检测压力,基于检测出的压力求出等效内容积(s230)。处理装置110通过将基于检测出的压力求出的等效内容积与大泄漏用基准容积进行比较,来检测有无泄漏(s240)。当气体泄漏检测装置100自身与安装有被检工件的部分存在某种较大的泄漏时,检测出的压力降低,求出的等效内容积比大泄漏用基准容积大。另外,当被检工件的内容积与合格工件及其它的被检工件的内容积存在预先确定的容许范围以上的不同时,求出的等效内容积与大泄漏用基准容积之比处在与预

先确定的容许范围对应的比例的范围外。在步骤s240中,当确定求出的等效内容积与大泄漏用基准容积之比的容许范围来检测有无泄漏时,不但能检测气体泄漏检测装置100自身以及安装在被检工件的部分的泄漏,也能够在每次连接被检工件时检测被检工件的内容积的异常。

[0070]

在第二泄漏检测步骤中,处理装置110打开等压阀325,在关闭了排气阀329的状态下,只在第二规定时间t2内打开加压控制阀321供给气体(s250)。另外,在配置有止回阀330的情况下,最好在打开步骤s250的加压控制阀321之前关闭止回阀330。第二规定时间t2最好确定为,在被检工件32及气体泄漏检测装置100无较大异常时,通过该处理,使工件侧气体回路73、基准件侧气体回路74、供给侧气体回路75的压力为测试压。处理装置110由测试压传感器353检测压力,并确认检测出的压力的变化(s260)。处理装置110通过确认压力的变化是否在预先确定的正常范围内来检测有无泄漏(s270)。通常,当打开加压控制阀321而使工件侧气体回路73、基准件侧气体回路74、供给侧气体回路75的压力上升至测试压时,温度因气体的绝热变化而上升。之后,温度下降。在步骤s270中,考虑压力因温度下降而降低,检测有无泄漏。

[0071]

在第三泄漏检测步骤中,处理装置110在第二泄漏检测步骤结束后,关闭等压阀325(s280)。当进行步骤s280时,则处于图7所示的状态。图7表示关闭等压阀325与排气阀329时气体回路的状态的图。连接有被检工件32的工件侧气体回路73为闭合的气体回路81,基准件侧气体回路74为闭合的气体回路82。处理装置110关闭等压阀325,在关闭了排气阀329的状态下,在规定的时间内由压差传感器250检测压力差,并确认检测出的压力差(s290)。规定的时间最好是工件侧气体回路73的气体温度充分稳定至可确认泄漏的时间。另外,在确认时,处理装置110也最好考虑设定的工件侧基准容积。更具体而言,假设在步骤s290中由压差传感器250检测出的压力差的变化为工件侧气体回路73的压力变化,利用工件侧基准容积求出假设温度恒定时的设想的泄漏流量作为q2[l/min]。处理装置110最好基于设想的泄漏流量即q2,检测有无泄漏。

[0072]

在压差传感器灵敏度确认步骤中,处理装置110打开等压阀325,打开排气阀329,并打开恒流量控制阀326,处于供给气体的状态(s300)。需要说明的是,在配置有止回阀330的情况下,使止回阀330为打开的状态。图8是表示打开等压阀325、打开排气阀329、并打开恒流量控制阀326的状态的图。图9是表示由恒流量控制阀326、等压阀325的控制阀323、排气阀329的控制阀327、以及压差传感器250形成的气体回路的等效回路的图。从恒流量控制阀326流动有恒流量i的气体。因为在基准件侧气体回路74侧没有排气阀,所以基准件侧气体回路74的压力与供给侧气体回路75相同。因此,在图9中省略了控制阀324。恒流量i的气体通过控制阀323、327,从排放气体回路76排气。工件侧气体回路73的压力由于控制阀323的阻力而受到影响,比供给侧气体回路75只低v(=i

×

r1)。处理装置110在由压差传感器250检测的压差与v一致、或与v的误差在容许范围内时,判断压差传感器250正常(s310)。在除此以外的情况下,处理装置110判断压差传感器250不正常。图10表示在配管内径为φ0.5的音速喷嘴的情况下一次压(表压)与压差的例子。需要说明的是,请注意一次压与压差的关系也依赖于控制阀323。因此,气体泄漏检测装置100也可以在每次的气体泄漏检测时确认压差传感器250的灵敏度正常。之后,处理装置110如上所述执行步骤s320、s330。

[0073]

根据第一实施例的气体泄漏检测装置以及气体泄漏检测方法,在将被检工件与气

体泄漏检测装置连接的状态下,能够在短时间内检测气体泄漏检测装置,所以,在每次安装被检工件时,每次都能够进行泄漏测试系统(气体泄漏检测装置自身与安装有被检工件的部分)的检查。因此,相对于被检工件的多次检查,与进行一次的现有的气体泄漏检测装置的检查相比,能够提高气体泄漏检测的可靠性。另外,因为将利用合格工件求出的等效内容积作为大泄漏用基准容积,所以能够对某个被检工件的内容积与合格的被检工件不同的情况进行检测。此外,根据第一实施例的气体泄漏检测的设定方法,可以设定可执行上述气体泄漏检测方法的环境。

[0074]

需要说明的是,在上述第一实施例中说明了通过向被检工件的内侧供给气体来进行泄漏检查的内压式气体泄漏检测,但本发明也可以应用在通过向被检工件的外侧供给气体来进行泄漏检查的外压式气体泄漏检测中。在外压式气体泄漏检测的情况下,在与工件侧气体回路73连接的腔室中收纳有合格工件或被检工件32。

[0075]

[第一变形例]

[0076]

在第一实施例中,排气阀329只具有进行工件侧气体回路73与外部之间的开闭的控制阀327。在第一变形例中,排气阀329’还具有进行基准件侧气体回路74’与外部之间的开闭的控制阀328。图11表示第一变形例的气体泄漏检测装置的功能结构例。气体泄漏检测装置101包括:测试压调压阀311、一次压调压阀312、一次压压力传感器313、测试压传感器353、压差传感器250、恒流量控制阀326、加压控制阀321、等压阀325、排气阀329’、供给源气体回路71、加压气体回路72、工件侧气体回路73、基准件侧气体回路74’、供给侧气体回路75、排放气体回路76’、一次压气体回路77、消音器40、以及处理装置111。另外,也可以配置止回阀330。气体泄漏检测装置101作为结构与气体泄漏检测装置100的不同之处在于:排气阀329’还具有控制阀328、基准件侧气体回路74’还与排气阀329’连接、排放气体回路76’还与控制阀328连接、以及处理装置111还进行控制阀328的控制。

[0077]

图12表示在使用恒流量控制阀326的处理时气体泄漏检测装置101的气体回路的状态。该状态是等压阀325打开、排气阀329’关闭的状态。在该状态下,形成有气体回路80’。图12相当于第一实施例的图3。不同之处在于处理装置111还进行控制阀328的控制。图13是表示关闭等压阀325与排气阀329’时的气体回路的状态的图。在该状态下,形成有气体回路81与气体回路82’。图13相当于第一实施例的图7。不同之处在于处理装置111还进行控制阀328的控制。图14是表示打开等压阀325、在排气阀329’的控制阀328为关闭的状态下打开控制阀327、并打开恒流量控制阀326的状态的图。也就是说,排气阀329’能够在保持基准件侧气体回路74’与外部之间为关闭的状态下进行工件侧气体回路73与外部之间的开闭。图14相当于第一实施例的图8。在图14的情况下也形成有图9所示的等效回路。因此,能够与第一实施例相同地确认压差传感器250是否正常。

[0078]

使用气体泄漏检测装置101的气体泄漏检测的设定方法的处理流程与图4相同。使用气体泄漏检测装置101的气体泄漏检测方法的处理流程的图5的部分与第一实施例相同。在图4、图5所示的处理流程中,控制阀328与控制阀327相同地进行控制。图15表示使用气体泄漏检测装置101的气体泄漏检测方法的处理流程(图5)的后续。图15相当于第一实施例的图6。在步骤s301中,如图14所示,打开等压阀325,在排气阀329’的控制阀328为关闭的状态下使控制阀327为打开的状态。然后,打开恒流量控制阀326。需要说明的是,除了图4、图5、图15所示的处理的步骤s301以外,在关闭排气阀329时,最好关闭控制阀327与控制阀328双

方,在打开排气阀329时,最好打开控制阀327与控制阀328双方。

[0079]

根据第一变形例的气体泄漏检测装置以及气体泄漏检测方法,与第一实施例相同,在将被检工件与气体泄漏检测装置连接的状态下,能够在短时间内检查气体泄漏检测装置,所以,在每次安装被检工件时,每次都可以进行泄漏测试系统(气体泄漏检测装置自身与安装有被检工件的部分)的检查。因此,相对于被检工件的多次检查,与进行一次的现有的气体泄漏检测装置的检查相比,能够提高气体泄漏检测的可靠性。另外,因为将利用合格工件求出的等效内容积作为大泄漏用基准容积,所以,能够对某被检工件的内容积与合格的被检工件不同的情况进行检测。此外,根据第一变形例的气体泄漏检测的设定方法,可以设定可执行上述气体泄漏检测方法的环境。

[0080]

在第一变形例中也说明了通过向被检工件的内侧供给气体来进行泄漏检查的内压式气体泄漏检测,但也可以应用在通过向被检工件的外侧供给气体来进行泄漏检查的外压式气体泄漏检测中。在外压式气体泄漏检测的情况下,在与工件侧气体回路73连接的腔室之中收纳有合格工件或被检工件32。

[0081]

[程序、存储介质]

[0082]

上述处理装置110实施的处理可以通过向图16所示的计算机2000的存储部2020读入执行各步骤的程序,使之在控制部2010、输入部2030、输出部2040、显示部2050等中工作来实施。

[0083]

记述了该处理内容的程序可以存储在可由计算机读取的存储介质中。作为可由计算机读取的存储介质,例如可以为磁存储装置、光盘、光磁存储介质、以及半导体存储器等任意装置。

[0084]

另外,该程序例如通过销售、转让、出租存储有该程序的dvd、cd-rom等便携式存储介质来进行流通。此外,也可以形成为如下的结构,即,将该程序存储在服务器计算机的存储装置中,经由网络,将该程序从服务器计算机传送向其它的计算机,由此来使该程序流通。

[0085]

执行上述程序的计算机例如首先将存储在便携式存储介质中的程序或从服务器计算机传送的程序临时存储在自己的存储装置中。然后,执行处理时,该计算机读取在自己的存储介质中存储的程序,依照读取的程序执行处理。另外,作为该程序的其它的执行方式,计算机也可以从便携式存储介质直接读取程序,依照该程序执行处理,此外,也可以在每次从服务器计算机向该计算机传送程序时,依照逐次接收的程序执行处理。另外,也可以为如下的结构,即,无须从服务器计算机向该计算机传送程序,而是通过只根据该执行指示与结果获取来实现处理功能的、所谓的asp(application service provider:应用服务提供商)类型的服务,来执行上述的处理。需要说明的是,在本方式的程序中包括用于电子计算机处理的信息、且以程序为基准的信息(不是对计算机的直接指令,而是具有对计算机的处理进行规定的性质的数据等)。

[0086]

另外,在该方式中,虽然通过在计算机上执行规定的程序来构成本装置,但上述处理内容的至少一部分也可以通过硬件来实现。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。