1.本发明涉及厨房设备技术领域,具体指一种用于吸油烟机的风机清洗装置的控制方法。

背景技术:

2.随着吸油烟机自清洁技术的不断进步,蒸汽清洗或水清洗在油烟机的自清洁领域得到了广泛的应用,其基本原理是由蒸汽发生器产生蒸汽或水泵泵水,将蒸汽或水输送至喷管末端的喷嘴上,蒸汽或水从喷嘴里快速喷出,冲刷叶轮和蜗壳进行清洁。

3.目前,喷管上一般开有固定的孔,孔数一般是3个以上,但这种清洗方式存在以下不足:第一,清洗时,蒸汽或水从固定的喷嘴处喷出,由于是有限个喷嘴,所以喷嘴之间的间隔处冲洗力度很弱,清洗效果不好;第二,由于开孔数量较多,蒸汽发生器或泵的功率一定,因此从喷嘴处出来的蒸汽压力或水压都相应较低且不稳定,导致清洗效果不好。

4.为了增大冲洗力度,提高清洗效果,实现全面清洗,作为申请人的在先申请,专利申请号为cn201711480573.9(公布号为cn109990332a)的发明专利《一种用于吸油烟机风机系统的清洗装置》以及专利申请号为cn201920819655.x(公布号为cn210197396u)的实用新型专利《一种具有自清洁功能的吸油烟机》均提出了通过移动清洗介质供给件对叶轮进行全面清洗,提高清洗效果的设计思路。

5.但是,第一,对于上述第一个方案来说,需要在蜗壳上设置沿清洗介质供给件移动方向延伸的长条形让位孔,对风机的原结构改装较大,容易影响风机性能,若设置遮挡部,存在长时间后粘性油脂将遮挡部黏住导致其打不开或关不紧的问题;第二,对于上述第二个方案来说,水平进给式清洗介质供给件要求占用大量的空间,而目前现有产品尺寸很难支持那么大的空间;第三,对于叶轮来说,局部位置的油污比较顽固,往往其他位置的油污完全清除的情况下这些油污无法完全清除干净,但是如果增加清洗时间则会造成功耗的极大浪费。

技术实现要素:

6.本发明所要解决的第一个技术问题是提供一种能够将叶轮进行充分清洗且节约能耗的用于吸油烟机的风机清洗装置的控制方法。

7.本发明所要解决的第二个技术问题是针对现有技术的现状,提供一种占用空间小且清洗范围广的用于吸油烟机的风机清洗装置的控制方法。

8.本发明所要解决的第三个技术问题是提供一种能够保证叶轮各位置处清洗时间一致的用于吸油烟机的风机清洗装置的控制方法。

9.本发明解决上述第一个技术问题所采用的技术方案为:一种用于吸油烟机的风机清洗装置的控制方法,所述的风机清洗装置包括有具有叶轮的风机以及清洗介质供给件,所述的清洗介质供给件包括有运动部和设置在运动部上的供清洗介质射出的出口;

10.其特征在于:所述的运动部上安装有用于检测油污量的传感器;

11.所述的控制方法包括有以下步骤:

12.步骤一、通过移动清洗介质供给件的运动部向转动的叶轮喷射清洗介质,以使自清洗介质供给件的出口射出的清洗介质射向叶轮处的喷射区域在叶轮轴向的两端部之间往复移动,对整个叶轮进行全局清洗;

13.步骤二、通过转动叶轮产生离心力,从而去除叶轮表面的清洗介质和油脂;

14.步骤三、通过移动清洗介质供给件的运动部带动传感器移动,检测叶轮轴向的两端部之间各位置处的油污量,采集到叶轮的沾油区域;

15.步骤四、通过移动清洗介质供给件的运动部向转动的叶轮喷射清洗介质,以使自清洗介质供给件的出口射出的清洗介质射向叶轮处的喷射区域在沾油区域轴向的两端部之间往复移动,对沾油区域进行区域清洗。

16.为了进一步解决上述第二个技术问题,在运动过程中,所述清洗介质供给件的运动部作摆动动作。

17.为了进一步解决上述第三个技术问题,所述清洗介质射向叶轮处的喷射区域处其中一个点a在叶轮轴向的两端部之间的运动为匀速运动。

18.为了实现喷射区域的匀速运动,所述叶轮上沿周向间隔布置有至少两片沿轴向延伸的叶片,在运动过程中,所述清洗介质射向叶轮处的喷射区域沿叶片的长度方向移动;

[0019][0020]

其中,将所述清洗介质射向叶轮处的喷射区域处点a定义为由运动部的出口处点a0射出;

[0021]

ω为运动部的转速;

[0022]

θ为运动部的转动角度;

[0023]

h为运动部的出口处点a0的旋转中心距离喷射区域处点a所喷射的叶片的最小距离;

[0024]

v0为喷射区域处点a的移动速度。

[0025]

为了尽可能在实际应用中保证叶轮各位置处清洗时间一致,清洗介质供给件的变速间隔越小越好,变速间隔的取值有两种方案:

[0026]

方案一、所述运动部相邻两次变速的时间间隔为δt,δt的值为1~100ms。

[0027]

方案二、所述运动部相邻两次变速的转动角度间隔为δθ,δθ的值为0.1~1

°

。

[0028]

方案三、所述运动部的驱动源为步进电机,该步进电机相邻两次变速的步数间隔为δn,δn的值为1~200。

[0029]

从原理上来说,由于方案的目的是保证叶轮各位置处清洗时间一致,因此以时间来作为变速间隔更为合适;当然,在驱动源为步进电机的情况下,以步数来作为变速间隔更为简单。

[0030]

为了修正步差,步骤三和步骤四通过如下方法实现:步骤三中,在传感器转动的过程中,记录传感器每次采集到沾油区域时的运动部的转动角度θn;步骤四中,将运动部转动到对应的转动角度θ’n进行区域清洗,其中,θ’n=θn δθ’,δθ’为运动部清洗介质喷射路径以及传感器探测介质射出路径之间的夹角。

[0031]

为了保证采样精确度,步骤三中所述传感器相邻两次采样的时间间隔为δt’,δt’的值为1~100ms。

[0032]

为了保证最大化发挥清洗介质的清洗效果,步骤四通过如下方法实现:先对步骤三采集到的油污区域按面积大小进行排序,然后按面积大小降序的顺序依次对各油污区域进行区域清洗。

[0033]

为了匹配不同步骤的需求,步骤一中所述叶轮的转速为10~200r/min,步骤二中所述叶轮的转速为1500~3000r/min。

[0034]

为了方便对客户进行自清洁提示,在步骤一之前通过以下方法进行自清洁提示:判断上一次清洗到现在的时间是否超过正常状态下允许的最大清洗间隔时间d,判断上一次清洗到现在的累积使用时间是否超过正常状态下允许的最大累计使用时间h,若两个条件同时满足,则点亮自清洁提示。

[0035]

为了采取合适的清洗频率,d的值为1~180天,h的值为1~180h。

[0036]

为了保证对风机原有结构改造小、不影响风机性能,所述的风机还包括有设于叶轮外的蜗壳,该蜗壳上开设有让位孔,所述运动部能通过该让位孔伸入到蜗壳内而成为穿设部,该穿设部在运动中穿过让位孔的部分为圆弧段,该圆弧段的圆心位于所述穿设部的旋转轴线上。

[0037]

优选地,所述的传感器为湿度传感器,经过清洗过的叶轮会有局部遗留油污,叶轮在高速甩离后,叶片上的水和流动的油污都被甩离,其金属表面处于干燥状态,而油污吸附水后其表面湿度远高于金属叶片表面,此时通过湿度传感器可以检测到含水量高的油污,进行油污的定位。

[0038]

与现有技术相比,本发明的优点在于:

[0039]

(1)通过在清洗介质供给件上设置传感器检测叶轮轴向的两端部之间各位置处的油污量,这样,在叶轮进行全局清洗后,可通过传感器确定的沾油区域进行区域清洗,从而将叶轮进行充分清洗且节约能耗;

[0040]

(2)通过驱动清洗介质供给件的运动部作摆动动作,以使运动部的出口具有圆弧状的运动轨迹,这样,在清洗介质供给件的活动范围较小的条件下,自运动部的出口射出的清洗介质可以覆盖较大的清洗范围,该清洗装置占用空间小且清洗范围广;

[0041]

(3)通过驱动运动部进行变速运动,以使喷射区域在叶轮轴向的两端部之间的运动为匀速运动,可以保证叶轮各位置处清洗时间一致,保证均匀清洗。

附图说明

[0042]

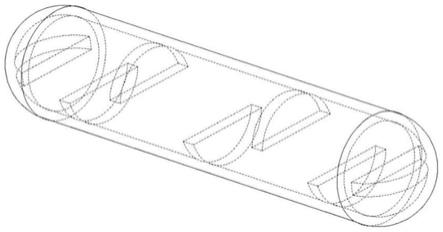

图1为本发明吸油烟机的实施例1的立体结构示意图;

[0043]

图2为图1中省略壳体之后的立体结构示意图(清洗介质供给件位于初始位置);

[0044]

图3为图2中省略水箱、蒸汽发生器和接水盒之后的纵向剖视图;

[0045]

图4为图3中省略蜗壳和驱动装置之后的左视图;

[0046]

图5为图4中清洗介质供给件转动到中间位置后的左视图;

[0047]

图6为图5中清洗介质供给件转动到结束位置后的左视图;

[0048]

图7为图3中的风机为双进风风机情况下时清洗介质供给件转动到中盘位置后的左视图;

[0049]

图8为图2中清洗介质供给件转动过程中与叶片之间的相对位置示意图;

[0050]

图9为本发明实施例1中吸油烟机进行自清洁提示的流程图;

[0051]

图10为本发明实施例1中吸油烟机进行全局清洗的流程图(以时间作为采样间隔);

[0052]

图11为本发明实施例1中吸油烟机进行全局清洗的流程图(以步数作为采样间隔);

[0053]

图12为本发明实施1例中吸油烟机进行沾油区域采集的流程图;

[0054]

图13为本发明吸油烟机的实施例2中风机、清洗介质供给件和驱动装置在非工作状态下的纵向剖视图;

[0055]

图14为本发明吸油烟机的实施例3中风机、清洗介质供给件和驱动装置在非工作状态下的立体结构示意图;

[0056]

图15为本发明吸油烟机的实施例3中风机、清洗介质供给件和驱动装置在工作状态下的纵向剖视图;

[0057]

图16为本发明吸油烟机的实施例4中风机、清洗介质供给件和驱动装置在非工作状态下的纵向剖视图;

[0058]

图17为本发明吸油烟机的实施例4中风机、清洗介质供给件和驱动装置在工作状态下的纵向剖视图。

具体实施方式

[0059]

以下结合附图实施例对本发明作进一步详细描述。

[0060]

实施例1:

[0061]

如图1至图12所示,为本发明吸油烟机的第一个优选实施例。该吸油烟机包括有壳体1、风机2、清洗介质供给件3、驱动装置4、水箱5、蒸汽发生器6、接水盒7和传感器8。

[0062]

其中,风机2设于壳体1中,包括有蜗壳21、设于蜗壳21内的叶轮22以及用于驱动叶轮22转动的驱动件23。如图3所示,蜗壳21的环壁位于蜗舌210的位置处开设有让位孔211,蜗壳21的底部开设有排水孔212;叶轮22上沿周向间隔布置有多片沿轴向延伸的叶片221。

[0063]

清洗介质供给件3呈管状,沿清洗介质的流动方向依次具有前段、中段和后段,清洗介质供给件3前段的端面上具有用于供清洗介质进入的入口301,将清洗介质供给件3的中后段记为穿设部30,该穿设部30为刚性件,能伸入到蜗壳21内,该穿设部30的端面上具有用于供清洗介质射出的出口302。本实施例中,清洗介质供给件3整体为刚性件。

[0064]

驱动装置4为电机,安装在蜗壳21的蜗舌210处,其动力输出轴与清洗介质供给件3通过转动座31传动连接。具体地,该转动座31包括有转动轴311和连接臂312,转动轴311同轴连接在驱动装置4的动力输出轴上;连接臂312的第一端连接在转动轴311的外周壁上,第二端连接在清洗介质供给件3的前段上。

[0065]

启动驱动装置4,驱动清洗介质供给件3的穿设部30穿过让位孔211相对于转动轴311的轴线转动作摆动动作(即绕一定轴线在一定角度范围内的往复运动),以使清洗介质供给件3至少具有两种状态:

[0066]

在工作状态下,穿设部30的出口302伸入到蜗壳21内并朝向叶轮22的叶片221,且自穿设部30的出口302射出的清洗介质射向叶片221处的喷射区域在叶轮22轴向的两端部

之间往复移动,实现对叶轮22的清洗,清洗介质的清洗范围覆盖整个叶轮22;

[0067]

在非工作状态下,穿设部30的出口302退出蜗壳21,避免穿设部30的出口302被堵塞。

[0068]

在本发明中,“喷射区域”是指清洗介质从出口302喷射出后,一旦接触到叶轮22的叶片221形成的范围,不包括清洗介质在喷射到叶片221上后沿着叶片221流动或从叶片221滴落后形成的区域。喷射区域的形状、尺寸与出口302自身的结构、形状以及穿设部30的运动方式有关,本发明并不限制喷射区域的形状、尺寸,而只要使得清洗装置工作时,喷射区域能够通过往复运动清洗到叶轮22轴向两端部之间的部分即可。

[0069]

另外,如图3所示,由于穿设部30至少在远离出口302的一端即点b的运动轨迹为非直线的形状,使得在穿设部30的出口302移动到让位孔211的状态下,穿设部30远离出口302的一端即点b与蜗壳21之间的最小距离l小于穿设部30的长度。这样,清洗介质供给件3在较小的活动空间内就能覆盖较大的清洗范围。一方面,占用空间小,另一方面,对风机原有结构改造小(即只需要在蜗壳21上开设一个供穿设部30穿过的让位孔211即可),不影响风机性能。

[0070]

为了保证自穿设部30的出口302射出的清洗介质射向叶片221处的喷射区域在叶轮22轴向的两端部之间往复移动,穿设部30的旋转轴线与叶轮22的中轴线成角度布置(即穿设部30的旋转轴线与叶轮22的中轴线之间的夹角大于0

°

且小于180

°

,也就是说,穿设部30的旋转轴线与叶轮22的中轴线不平行且不重叠),原因在于:当穿设部30的旋转轴线与叶轮22的中轴线平行或重叠时,自穿设部30的出口302射出的清洗介质射向叶片221处的喷射区域会沿着叶轮22的周向往复移动,这样,当转动的穿设部30向转动的叶轮22喷射蒸汽时,上述喷射区域只能覆盖到叶轮22外周很窄的一个环形面,无法覆盖到叶轮22沿轴向上的其他位置,穿设部30的转动也失去了意义,因为这种情况下即使穿设部30不转动也能达到同样的清洗效果。而本实施例中,穿设部30的旋转轴线垂直于叶轮22的中轴线,且该穿设部30的出口302处任一点的旋转轨迹所在平面平行于叶轮22的中轴线布置,这样,自穿设部30的出口302射出的清洗介质射向叶片221处的喷射区域会沿叶轮22的轴向即叶片221的长度方向移动,行程最短。当然,实际应用时,可能没法精确地保证上述喷射区域的运动轨迹完全与叶轮22的中轴线平行,当该运动轨迹与叶轮22的中轴线偏离一定角度时,仍然是能够完成整个叶轮22清洗的,只是喷射区域的行程相对会延长。

[0071]

为了在让位孔211孔径较小的情况下,避免穿设部30在转动过程中与蜗壳21发生干涉,穿设部30在运动中穿过让位孔211的部分为圆弧段,该圆弧段的圆心位于转动轴311的轴线(即穿设部30的旋转轴线)上,将圆弧段的外径记为d1,将让位孔211的孔径记为d2,d1和d2的关系满足:d1≤d2≤1.2d1。当然设计成d1=d2为最佳,这样可以保证在转动过程中,穿设部30的圆弧段始终封堵住让位孔211,一方面避免蜗壳21内的清洗介质和油污通过让位孔211溅出,另一方面能够避免影响风机2的正常工作。当然,实际应用时,让位孔211的形状也可以设计成方形等形状,只要将圆弧段的横截面形状与让位孔211的形状进行适配即可。

[0072]

另外,经过实验验证,如图7所示,对于双进风的叶轮(叶轮22具有中盘222)来说,一般前端为主进风口,后端为副进风口,油污集中布置在叶片221穿过中盘222的位置处,基于以上现象,本实施例中,布局清洗介质供给件3时会靠近中盘222布置,以使在喷射区域与

该中盘222对应(即喷射区域移动到叶片221穿过中盘222的位置)时,穿设部30的出口302到叶轮22处的喷射路径最短,而在同样的喷射条件下,喷射路径越短,喷射力度越大,这样有助于根据油污的分布量对整个叶轮进行均匀清洗。

[0073]

为了保证叶片221上每个点的冲洗时间基本相同,需要将清洗介质射向叶轮22处的喷射区域处其中一个点a在叶轮22轴向的两端部之间沿轴向的往复运动设为匀速运动,穿设部30的运动宜设置为变速运动,推导公式如下:

[0074]

如图8所示,θ为不同时间穿设部30对应的角度位置,按照δt作为单位时间,将变速运动分解成为若干个匀速运动,选取任意一个匀速运动,那么当δt接近于0的条件下,该单位时间内穿设部30的转动角度δθ为:

[0075][0076]

由于v0t=htanθt,即

[0077]

因此,因此,

[0078]

其中,将清洗介质射向叶轮22处的喷射区域处点a定义为由穿设部30的出口302处点a0射出;

[0079]

ω为穿设部30的转速;

[0080]

θ为穿设部30的转动角度;

[0081]

h为穿设部30的出口302处点a0的旋转中心距离喷射区域处点a所喷射的叶片221的最小距离;

[0082]

v0为喷射区域处点a的移动速度。

[0083]

本实施例中,t=0时,θ=0。

[0084]

水箱5具有进水端和出水端,用于储存水分,本实施例中,水箱5的顶部具有开口作为进水端。

[0085]

蒸汽发生器6具有入水端和出汽端,能够对水加热产生蒸汽,该蒸汽发生器6的入水端通过水管61与水箱5的出水端相连通,蒸汽发生器6的出汽端通过蒸汽管62与清洗介质供给件3的入口301相连通。本实施例中,蒸汽发生器6的入水端集成有吸水泵。

[0086]

接水盒7的顶部具有开口,接水盒7位于蜗壳21的排水孔212的正下方,用于接收排水孔212排出的污水。本实施例中,水箱5的右侧壁和接水盒7的左侧壁共用一个侧壁,方便安装。

[0087]

由于自清洁需要用户加清水、倒废水,所以水量的多少是用户关心的因素,如果清洗过程需要的水过多,会使得力气较小的女性感觉操作吃力,影响用户的使用体验,降低产品的满意度;同样,如果需要用户在吸油烟机旁边等待,多次加清水、倒废水会让工作节奏快的上班族不满。因此,油烟机自清洁技术用水量应该是少的,因此水箱5和接水盒7的容量大致为650ml左右。

[0088]

传感器8安装在穿设部30靠近出口302的位置处,用于检测叶轮22轴向的两端部之间沿轴向各位置处的油污量。本实施例中,传感器8为湿度传感器,经过清洗过的叶轮22会

有局部遗留油污,叶轮22在高速甩离后,叶片221上的水和流动的油污都被甩离,其金属表面处于干燥状态,而油污吸附水后其表面湿度远高于金属叶片表面,此时通过湿度传感器可以检测到含水量高的油污,进行油污的定位,具体地,由于在穿设部30转动过程中,传感器8会同步转动,自传感器8发出的探测介质射向叶片221处的探测区域会沿叶轮22的轴向即叶片221的长度方向往复移动,从而检测到对应探测区域的湿度,叶轮22在高速甩离后,油污少的位置处水分容易被甩去,油污多的位置处水分残留会比较多,因此湿度越高代表油污量越多;以此进行扩展,也可以用表面温度检测传感器,由于金属和油污的导热系数不同,在离心甩离的短时间内,金属表面和油污表面会有明显的温度差,用热成像原理可以对油污进行识别,达到检测油污的目的。

[0089]

当然,上述清洗介质供给件3、驱动装置4、水箱5、蒸汽发生器6、接水盒7和传感器8也可以组成独立的清洗装置,该清洗装置不限于清洗叶轮22,还可用于清洗吸油烟机中沾有油污的其他部件,比如蜗壳21内壁等。该清洗装置中,清洗介质供给件3的穿设部30作为运动部,在驱动装置4的驱动下作摆动动作,以使运动部的出口302具有圆弧状的运动轨迹,这样,在清洗介质供给件3的活动范围较小的条件下,自运动部的出口302射出的清洗介质可以覆盖较大的清洗范围,该清洗装置占用空间小且清洗范围广;另外,由于运动部呈圆弧形,且运动部的圆心位于该运动部的旋转轴线上,可以尽可能减小运动部的活动范围,避免其占用过多空间。

[0090]

本实施例的工作原理如下:

[0091]

(1)启动驱动件23、驱动装置4和蒸汽发生器6,水箱5中的水通过水管61进入蒸汽发生器6,蒸汽发生器6对水加热产生蒸汽,并通过蒸汽管62将蒸汽输送至清洗介质供给件3,转动的穿设部30向转动的叶轮22喷射蒸汽,以使蒸汽的喷射区域在叶轮22的前端部和后端部之间沿轴向往复移动,对整个叶轮22进行全局清洗:

[0092]

①

如图4所示,清洗介质供给件3处于初始位置,自穿设部30的出口302射出的蒸汽瞄准叶片221后端边缘喷射;

[0093]

②

如图5所示,随着清洗介质供给件3进一步转动,穿设部30的出口302瞄准的位置向前端移动,蒸汽的喷射区域缓慢向前端移动;

[0094]

③

如图6所示,当喷射区域到达叶片221最前端时,驱动装置4转换转动方向,对叶片221开始二次冲洗;

[0095]

④

直到喷射区域回到叶片221最后端,驱动装置4再次转换转动方向,重复上述运动;

[0096]

当清洗完成后,在非工作状态下,清洗介质供给件3向外转动完全脱离让位孔211,以使穿设部30的出口302退出蜗壳21,尽量避免因长期置于蜗壳21内造成穿设部30的出口302堵塞的风险,不过由于让位孔211不再被封堵,蜗壳内21的气流仍然容易通过让位孔21冲向穿设部30的出口302造成其堵塞;

[0097]

(2)完成全局清洗后,叶轮22开启高速旋转,将油脂和清洗液甩离叶轮22,然后启动油脂测试传感器,对叶片221上的油脂进行检测,并将检测结果记录至数据库中;

[0098]

全局清洗后,用高速脱甩的离心力进行甩离,目的是将冲洗松动的油污、清洗水甩离,减少精准清洗的负担,液态的油水混合物覆盖在油污表面反而削弱了高压射流的清洗力;

[0099]

(3)开始区域清洗,区域清洗时,清洗介质供给件3主动定位至带有油污的点,开始定点清洗,直至完全清洗干净,对于多个油污点,对面积进行排序,优先清洗油污面积大的区域;

[0100]

由于目前的自清洗技术都是用户自行加水,如果每次加水太多对用户加水、存储废水、倒废水都形成负担和风险,而且一般情况下通过一次完整清洗并不能将叶轮22都清洗干净,区域清洗能够优先对粘油点多的位置进行清洗,从而有效提升洁净率。

[0101]

如图9所示,上述吸油烟机在自清洁前通过以下方法进行自清洁提示:

[0102]

s001、开始,读取上一次清洗到现在的时间t1,读取上一次清洗到现在的累积使用时间t2,进入s002;

[0103]

s002、判断t1和t2值是否满足:t1>d且t2>h,若是,进入s003,若否,进入s005;

[0104]

s003、点亮自清洁提示,进入s004;

[0105]

s004、判断用户是否启动自清洁,若是,进入s005,若否,返回s003;

[0106]

s005、关闭自清洁提示,结束;

[0107]

其中,d为正常状态下允许的最大清洗间隔时间,油脂在刚刚粘附在叶轮表面时是容易被去除的,随着时间的推移粘附的油脂会逐渐氧化,而在油脂被氧化前进行清洗是高效的,因此d的值优选为1~180天,最佳为90天,此时油脂氧化率低;

[0108]

h为正常状态下允许的最大累计使用时间,对于有的用户,平时使用少的情况,该方案定义上次清洗距离现在的累积时间时长,对于平时使用少的用户,不必频繁清洗,h的值优选为1~180h,最佳为60h。

[0109]

上述吸油烟机实施自清洁操作的控制方法包括有以下步骤:

[0110]

步骤一、通过移动清洗介质供给件3向转动的叶轮22喷射清洗介质,以使清洗介质的喷射区域在叶轮22的前端部和后端部之间沿轴向往复移动,对整个叶轮22进行全局清洗;

[0111]

具体地,如图10所示,上述步骤一通过如下方法实现:

[0112]

s101、开始,θ的初始值为0,t的初始值为0,启动驱动件23驱动叶轮22转动,进入s102;

[0113]

s102、启动驱动装置4驱动清洗介质供给件3正转,ω=f(θ),记录ta,进入s103;

[0114]

s103、采集t和θ值,进入s104;

[0115]

s104、判断θ值是否满足:θ≥θmax,若是,进入s106,若否,进入s105;

[0116]

s105、判断t值是否满足:t-ta≥δt,若是,返回s102,若否,返回s103;

[0117]

s106、启动驱动装置4驱动清洗介质供给件3反转,ω=f(t),记录tb,进入s107;

[0118]

s107、采集t和θ值,进入s108;

[0119]

s108、判断θ值是否满足:θ≤0,若是,进入s110,若否,进入s109;

[0120]

s109、判断t值是否满足:t-tb≥δt,若是,返回s106,若否,返回s107;

[0121]

s110、判断t值是否满足:t≥t0,若是,进入s111,若否,返回s102;

[0122]

s111,关闭驱动件23和驱动装置4,结束;

[0123]

其中,θmax为清洗介质供给件3的喷射区域位于叶轮22的最前端时的转动角度,其值优选为30~75

°

;

[0124]

δt为驱动装置4相邻两次变速的时间间隔,该值越小,越能保证清洗介质射向叶

轮22处的喷射区域处其中一个点a叶轮22轴向的两端部之间沿轴向的往复运动为匀速运动,该值优选为1~100ms;

[0125]

t0为全局清洗总时长,其值优选为10~20min;

[0126]

当然,也可以采用δθ为驱动装置4相邻两次变速的转动角度间隔,该值优选为0.1~1

°

。

[0127]

另外,还可以采用步进电机作为驱动装置4,这样,如图11所示,上述步骤一可通过如下方法实现:

[0128]

s101、开始,θ的初始值为0,n的初始值为0,启动驱动件23驱动叶轮22转动,进入s102;

[0129]

s102、启动驱动装置4驱动清洗介质供给件3正转,ω=f(θ),记录na,进入s103;

[0130]

s103、采集n和θ值,进入s104;

[0131]

s104、判断θ值是否满足:θ≥θmax,若是,进入s106,若否,进入s105;

[0132]

s105、判断n值是否满足:n-na≥δn,若是,返回s102,若否,返回s103;

[0133]

s106、启动驱动装置4驱动清洗介质供给件3反转,ω=f(t),记录nb,进入s107;

[0134]

s107、采集n和θ值,进入s108;

[0135]

s108、判断θ值是否满足:θ≤0,若是,进入s110,若否,进入s109;

[0136]

s109、判断n值是否满足:n-nb≥δn,若是,返回s106,若否,返回s107;

[0137]

s110、判断t值是否满足:t≥t0,若是,进入s111,若否,返回s102;

[0138]

s111,关闭驱动件23和驱动装置4,结束;

[0139]

其中,n为步进电机的步数,由于步进电机步距角=360

°

/(转子齿数*n),因此在n确定的情况下,可计算出θ的值;

[0140]

δn为步进电机相邻两次变速的步数间隔,该值优选为1~200。

[0141]

步骤二、通过转动叶轮22产生离心力,从而去除叶轮22表面的清洗介质和油脂;

[0142]

具体地,上述步骤二通过如下方法实现:启动驱动件23,并将转速设定在1500~3000r/min,脱水脱油0.1~10min,然后关闭驱动件23;

[0143]

步骤三、通过转动传感器8检测叶轮22轴向的两端部之间沿轴向各位置处的油污量,采集到叶轮22的沾油区域;

[0144]

具体地,如图12所示,上述步骤三通过如下方法实现:

[0145]

s301、开始,θ的初始值为0,t的初始值为0,tc的初始值为0,n的初始值为1,启动传感器8,进入s302;

[0146]

s302、启动驱动装置4驱动清洗介质供给件3正转,ω=f(θ),记录ta,进入s303;

[0147]

s303、判断t值是否满足:t-tc≥δt’,若是,进入s304,若否,进入s307;

[0148]

s304、采集记录tc,进入s305;

[0149]

s305、判断值是否满足:若是,进入s306,若否,进入s307;

[0150]

s306、记录θn,令n=n 1,进入s307;

[0151]

s307、采集t和θ值,进入s308;

[0152]

s308、判断θ值是否满足:θ≥θmax,若是,进入s3010,若否,进入s309;

[0153]

s309、判断t值是否满足:t-ta≥δt,若是,返回s302,若否,返回s303;

[0154]

s3010、关闭驱动装置4和传感器8,结束;

[0155]

其中,θmax为清洗介质供给件3的喷射区域位于叶轮22的最前端时的转动角度,其值优选为30~75

°

;

[0156]

δt为驱动装置4相邻两次变速的时间间隔,该值越小,越能保证清洗介质射向叶轮22处中其中一个点a的喷射区域在叶轮22轴向的两端部之间沿轴向的往复运动为匀速运动,该值优选为1~100ms;

[0157]

δt’为传感器8相邻两次采样的时间间隔,该值越小,采样精度越大,该值优选为1~100ms;

[0158]

为正常状态下允许的最大油污表征值,本实施例中,其值优选为20~100%(湿度);

[0159]

步骤四、通过移动清洗介质供给件3向转动的叶轮22喷射清洗介质,以使清洗介质的喷射区域在沾油区域的前端部和后端部之间沿轴向往复移动,对沾油区域进行区域清洗。

[0160]

具体地,上述步骤四通过如下方法实现:先对步骤三采集到的油污区域按面积大小进行排序,然后按面积大小降序的顺序依次对各油污区域进行区域清洗,即将清洗介质供给件3转动到对应的转动角度θ’n进行区域清洗,由于传感器8和清洗介质供给件3之间呈现稳定夹角,所以在数据处理时需要用δθ’修正步差,即θ’n=θn δθ’,δθ’为清洗介质供给件3清洗介质喷射路径以及传感器8探测介质射出路径之间的夹角;至于如何对油污区域按面积大小进行排序,本实施例中,对上述记录的θ1,θ2,

……

,θn进行分析,判断找出连续的2个沾油点、3个沾油点

……

,具体地,通过相邻的两个沾油点角度检测是否为一个单位时间内的转动角度,连续的三个沾油点是否为两个单位时间内的转动角度

……

来实现,并且最终倒序实现精准清洗,因为越是计入数据库晚越是说明连续的多。

[0161]

实施例2:

[0162]

如图13所示,为本发明吸油烟机的第二个优选实施例。与实施例1的不同之处在于:

[0163]

本实施例中,如图13所示,在非工作状态下,穿设部30的端面正对让位孔211,穿设部30的出口302位于该端面的相邻侧壁上,这样,在非工作状态下,蜗壳内21的气流不再容易通过让位孔21冲向穿设部30的出口302造成其堵塞。

[0164]

实施例3:

[0165]

如图14和图15所示,为本发明吸油烟机的第三个优选实施例。与实施例2的不同之处在于:

[0166]

本实施例中,清洗介质供给件3’呈涡线状,其中后段为穿设部30’,该清洗介质供给件3’通过第一传动组件31’与驱动装置4的动力输出端传动连接。第一传动组件31’包括有第一齿条311’、第一齿轮312’和弹性限位块313’。具体地,第一齿条311’沿清洗介质供给件3’的延伸方向布置在清洗介质供给件3’的第一侧;第一齿轮312’同轴连接在驱动装置4的动力输出端上,与第一齿条311’相啮合;弹性限位块313’安装在蜗壳21上,位于清洗介质供给件3’的第二侧,以使清洗介质供给件3’夹设在第一齿轮312’和弹性限位块313’之间。

[0167]

启动驱动装置4,驱动第一齿轮312’转动,由于第一齿条311’与第一齿轮312’相啮合,第一齿条311’随之带动清洗介质供给件3’相对于蜗壳21作呈涡形的曲线运动。

[0168]

本实施例的工作原理如下:

[0169]

(1)如图14所示,在非工作状态下,穿设部30’的出口302’退出蜗壳21,避免因长期置于蜗壳21内造成穿设部30”的出口302’堵塞的风险;

[0170]

(2)需要清洗时,驱动装置4驱动清洗介质供给件3’相对于蜗壳21作呈涡形的曲线运动,以使穿设部30’的出口302’伸入到蜗壳21内并朝向叶轮22的叶片221,如图15所示,在工作状态下,周期性改变驱动装置4的转动方向,可以使自穿设部30’的出口302’射出的清洗介质射向叶片221处的喷射区域在叶轮22轴向的两端部之间往复移动,实现对叶轮22的清洗。

[0171]

实施例4:

[0172]

如图16和图17所示,为本发明吸油烟机的第四个优选实施例。与实施例2的不同之处在于:

[0173]

本实施例中,让位孔211开设在蜗壳21的端壁上,清洗介质供给件3”为具有弹性的条形管道,其中后段为穿设部30”,该清洗介质供给件3”通过第二传动组件31”与驱动装置4的动力输出端传动连接,该第二传动组件31”包括有第二齿条311”、第二齿轮312”和限位套313”。具体地,第二齿条311”的数量至少为两条,沿清洗介质供给件3”的延伸方向依次套设在清洗介质供给件3”上,相邻两条第二齿条311”的相邻端部相铰接;第二齿轮312”同轴连接在驱动装置4的动力输出端上,能与各第二齿条311”相啮合;限位套313”安装在蜗壳21上,内部具有供清洗介质供给件3”和第二齿条311”穿过的折弯通道3131”。

[0174]

启动驱动装置4,驱动第二齿轮312”转动,由于第二齿条311”能与各第二齿轮312”相啮合,第二齿条311”随之带动清洗介质供给件3’相对于蜗壳21移动,在移动过程中,穿设部30”的出口302”作直线运动,穿设部30”远离出口302”的一端沿折弯通道3131”移动,其运动轨迹为非直线的形状,非直线可以为曲线、折线等,可以为规则的轨迹,也可以为不规则的轨迹,只要确保不为直线运动即可。

[0175]

本实施例的工作原理如下:

[0176]

(1)如图16所示,在非工作状态下,穿设部30”的出口302”退出蜗壳21,避免因长期置于蜗壳21内造成穿设部30”的出口302”堵塞的风险,且清洗介质供给件3”在限位套313”的限位下沿折弯通道3131”布置,减小占用空间;

[0177]

(2)需要清洗时,驱动装置4驱动清洗介质供给件3”相对于蜗壳21后移,以使穿设部30”的出口302”伸入到蜗壳21内并朝向叶轮22的叶片221,如图17所示,在工作状态下,伸入到蜗壳21内的清洗介质供给件3”会在自身弹力作用下恢复长条形结构,周期性改变驱动装置4的转动方向,可以使自穿设部30”的出口302”射出的清洗介质射向叶片221处的喷射区域在叶轮22轴向的两端部之间往复移动,实现对叶轮22的清洗;外露于蜗壳21的清洗介质供给件3”在限位套313”的限位下沿折弯通道3131”布置,减小占用空间。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。