1.本发明涉及半导体技术领域,尤其涉及一种半导体结构的形成方法及半导体结构。

背景技术:

2.现有的动态随机存取存储器(dram)在形成节点接触(nc)的工艺步骤时,为了保证有效节点接触的制程过程中的均匀性,会在边缘部分形成一些无效(dummy)的节点接触,但是这些无效的节点接触的孔洞中的氧化硅在后续的制程中会存在一些不稳定的因素,从而造成不必要的器件失效。比如孔洞中的氧化硅在后续的清洗步骤中被氢氟酸侵蚀,造成后续的导电金属钨在填充节点接触和pc时,也会填充到无效的节点接触中,使得位线(bl)与位线的寄生电容增加。再如,在将有效的节点接触的孔洞中的氧化硅利用氢氟酸清洗去除时,可以将无效的节点接触采用光阻遮盖而防止被侵蚀,但是在实际工艺制程中,光阻的覆盖性或者黏附性不佳时,氢氟酸会往外渗透到第二区域而侵蚀其中的氧化硅,进而造成后续工艺中的pc/nc的金属钨(w)填充到无效的节点接触的孔洞中,造成位线-位线短路不良。

技术实现要素:

3.本发明的一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种能够优化第二区域的节点接触的稳定性的半导体结构的形成方法。

4.本发明的另一个主要目的在于克服上述现有技术的至少一种缺陷,提供一种第二区域的节点接触的稳定性较佳的半导体结构。

5.为实现上述目的,本发明采用如下技术方案:

6.根据本发明的一个方面,提供一种半导体结构的形成方法,其中,包含以下步骤:

7.提供一半导体基底,所述半导体基底具有衬底和设置于所述衬底上的第一氧化材料层,所述第一氧化材料层中包含设置有位线结构的第一区域和位于所述第一区域边缘的第二区域;

8.图形化刻蚀所述第一氧化材料层,去除所述第二区域的所述第一氧化材料层和所述第一区域的部分所述第一氧化材料层,以使剩余的所述第一氧化材料层在每个所述位线结构两侧形成氧化线结构;

9.在所述第一区域和所述第二区域回填第二材料,所述第二材料与第一氧化材料层的材料不同,位于所述第一区域的所述第二材料形成隔离线结构;

10.图形化刻蚀去除所述氧化线结构,所述位线结构与两侧的所述隔离线结构共同形成露出所述衬底的通孔结构;

11.在所述通孔结构内形成导电材料层,以此形成半导体结构。

12.根据本发明的其中一个实施方式,对所述第一氧化材料层的图形化刻蚀包含以下步骤:

13.在所述第一氧化材料层上依次设置第二掩膜层和第一掩膜层;

14.图形化刻蚀所述第一掩膜层,形成第一掩膜图案;

15.在所述第一掩膜图案表面和所述第二掩膜层表面设置第二氧化材料层;

16.在所述第二氧化材料层上设置有机硅层;

17.图形化刻蚀去除所述有机硅层的位于所述第一掩膜图案上方的部分,并去除所述第二氧化材料层的位于所述第二区域和所述第一掩膜图案顶部与两侧的部分,以形成第二掩膜图案;

18.利用所述第二掩膜图案刻蚀去除部分所述第二掩膜层,形成所述第三掩膜图案;

19.利用所述第三掩膜图案刻蚀所述第一氧化材料层。

20.根据本发明的其中一个实施方式,图形化刻蚀所述第一掩膜层包含以下步骤:

21.在所述第一掩膜层表面设置第一光刻胶;

22.图形化所述第一光刻胶;

23.利用所述第一光刻胶刻蚀所述第一掩膜层。

24.根据本发明的其中一个实施方式,形成所述第二掩膜图案包含以下步骤:

25.在所述有机硅层表面设置所述第二光刻胶;

26.图形化所述第二光刻胶,保留位于所述第一区域的所述第二光刻胶;

27.利用所述第二光刻胶刻蚀,形成所述第二掩膜图案。

28.根据本发明的其中一个实施方式,利用所述第二光刻胶刻蚀包含以下步骤:

29.去除位于所述第二区域和所述第一掩膜图案上方的所述有机硅层以及位于所述第二区域及所述第一掩膜图案顶部的所述第二氧化材料层;

30.去除位于所述第一掩膜图案两侧的所述第二氧化材料层。

31.根据本发明的其中一个实施方式,所述有机硅层的材质包含有机碳。

32.根据本发明的其中一个实施方式,图形化去除所述氧化线结构的步骤包含:

33.回填所述第二材料之后,在所述第一氧化材料层和所述第二材料的表面覆盖第三光刻胶;

34.图形化所述第三光刻胶,去除位于所述第一区域的所述第三光刻胶;

35.利用所述第三光刻胶刻蚀,去除各所述氧化线结构。

36.根据本发明的其中一个实施方式,去除剩余的所述第一氧化材料层,是利用刻蚀溶液冲洗去除所述第一氧化材料层。

37.根据本发明的其中一个实施方式,所述第二材料的材质包含氮化硅。

38.根据本发明的另一个方面,提供一种半导体结构,其中,所述半导体结构包含衬底、多个位线结构、多个隔离线结构、无效隔离层;所述衬底具有第一区域和第二区域;所述多个位线结构设置于所述衬底的第一区域;所述多个隔离线结构设置于所述衬底的第一区域,所述隔离线结构位于相邻两个所述位线结构之间,以使所述位线结构两侧分别形成露出所述衬底的通孔结构;所述无效隔离层设置于所述衬底的第二区域。

39.由上述技术方案可知,本发明提出的半导体结构的形成方法及半导体结构的优点和积极效果在于:

40.本发明提出的半导体结构的形成方法,能够在第二区域的填充不同于氧化物的第二材料,从而使得第二区域的节点接触的孔洞中被氮化物填充,据此替代现有的第二区域的节点接触的孔洞中的氧化物,使得在经由本发明提出的半导体结构的形成方法制成的半

导体结构的节点接触结构中,位于第二区域中的节点接触的不稳定性大幅降低,提升半导体结构的稳定性和可靠性。

附图说明

41.通过结合附图考虑以下对本发明的优选实施方式的详细说明,本发明的各种目标、特征和优点将变得更加显而易见。附图仅为本发明的示范性图解,并非一定是按比例绘制。在附图中,同样的附图标记始终表示相同或类似的部件。其中:

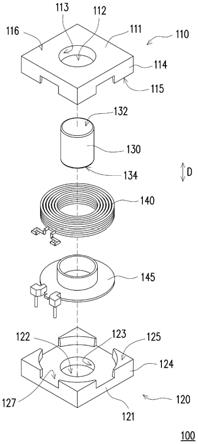

42.图1是根据一示例性实施方式示出的一种半导体结构的形成方法的其中一个步骤中的半导体结构的示意图;

43.图2是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

44.图3是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

45.图4是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

46.图5是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

47.图6是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

48.图7是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

49.图8是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

50.图9是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

51.图10是根据一示例性实施方式示出的一种半导体结构的形成方法的其中另一个步骤中的半导体结构的示意图;

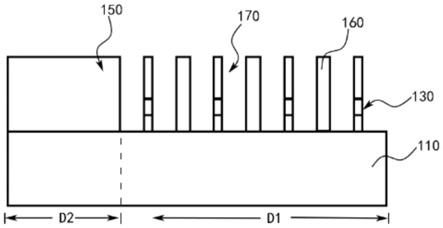

52.图11是图9示出的步骤中的半导体结构的俯视图;

53.图12是图10示出的步骤中的半导体结构的俯视图。

54.附图标记说明如下:

55.110.衬底;

56.120.第一氧化材料层;

57.130.位线结构;

58.140.氧化线结构;

59.150.无效隔离层;

60.160.隔离线结构;

61.210.第一掩膜层;

62.220.第二掩膜层;

63.300.第一光刻胶;

64.400.第二氧化材料层;

65.500.有机硅层;

66.600.第二光刻胶;

67.700.第三光刻胶;

68.d1.第一区域;

69.d2.第二区域;

70.m1.第一掩膜图案;

71.m2.第二掩膜图案;

72.m3.第三掩膜图案。

具体实施方式

73.体现本发明特征与优点的典型实施例将在以下的说明中详细叙述。应理解的是本发明能够在不同的实施例上具有各种的变化,其皆不脱离本发明的范围,且其中的说明及附图在本质上是作说明之用,而非用以限制本发明。

74.在对本发明的不同示例性实施方式的下面描述中,参照附图进行,所述附图形成本发明的一部分,并且其中以示例方式显示了可实现本发明的多个方面的不同示例性结构、系统和步骤。应理解的是,可以使用部件、结构、示例性装置、系统和步骤的其他特定方案,并且可在不偏离本发明范围的情况下进行结构和功能性修改。而且,虽然本说明书中可使用术语“之上”、“之间”、“之内”等来描述本发明的不同示例性特征和元件,但是这些术语用于本文中仅出于方便,例如根据附图中所述的示例的方向。本说明书中的任何内容都不应理解为需要结构的特定三维方向才落入本发明的范围内。

75.在该示例性实施方式中,本发明提出的半导体结构的形成方法,是以应用于动态随机存取存储器的节点接触的形成为例进行说明的。本领域技术人员容易理解的是,为将本发明的相关设计应用于其他类型的半导体结构的节点接触的形成工艺中,而对下述的具体实施方式做出多种改型、添加、替代、删除或其他变化,这些变化仍在本发明提出的半导体结构的形成方法的原理的范围内。

76.参阅图1至10,其分别代表性地示出了本发明提出的半导体结构的形成方法的其中一个步骤中的半导体结构的示意图。配合参阅图11和图9,图11中代表性地示出了图9示出的步骤中的半导体结构的俯视图;图12中代表性地示出了图10示出的步骤中的半导体结构的俯视图。以下将结合上述附图,对本发明提出的半导体结构的形成方法的各主要组成步骤的工艺、方法和关系进行详细说明。

77.如图1至图10所示,在本实施方式中,本发明提出的半导体结构的形成方法包含以下步骤:

78.提供一半导体基底,半导体基底具有衬底110和设置于衬底110上的第一氧化材料层120,第一氧化材料层120中包含设置有位线结构130的第一区域d1和位于第一区域d1边缘的第二区域d2;

79.图形化刻蚀第一氧化材料层120,去除第二区域d2的第一氧化材料层120和第一区域d1的部分第一氧化材料层120,以使剩余的第一氧化材料层120在每个位线结构130两侧形成氧化线结构140;

80.在第一区域d1和第二区域d2回填第二材料,第二材料与第一氧化材料层120的材料不同,位于第一区域d1的第二材料形成隔离线结构160,位于第二区域d2的第二材料形成无效隔离层150;

81.图形化刻蚀去除氧化线结构140,位线结构130与两侧的隔离线结构160共同形成露出衬底110的通孔结构170;

82.在通孔结构170内形成导电材料层,以此形成半导体结构。

83.可选地,如图1至图8所示,在本实施方式中,对第一氧化材料层120的图形化刻蚀可以具体包含以下步骤:

84.在第一氧化材料层120上依次设置第二掩膜层220和第一掩膜层210;

85.图形化刻蚀第一掩膜层210,形成第一掩膜图案m1;

86.在第一掩膜图案m1表面和第二掩膜层220表面设置第二氧化材料层400;

87.在第二氧化材料层400上设置有机硅层500;

88.图形化刻蚀去除有机硅层500的位于第一掩膜图案m1上方的部分,并去除第二氧化材料层400的位于第二区域d2和第一掩膜图案m1顶部与两侧的部分,以形成第二掩膜图案m2;

89.利用第二掩膜图案m2刻蚀去除部分第二掩膜层220,形成第三掩膜图案m3;

90.利用第三掩膜图案m3刻蚀第一氧化材料层120。

91.需说明的是,在符合本发明设计构思的任意示例性实施方式中,对第一氧化材料层120的图形化刻蚀,亦可通过其他具体工艺步骤实现,并不以本实施方式为限。

92.具体地,如图1所示,其代表性地示出了半导体结构在“提供一半导体基底”、“设置第一掩膜层210和第二掩膜层220”以及“设置第一光刻胶300”的步骤中的示例性结构。其中,该附图示出的半导体结构包含半导体基底、第一掩膜层210、第二掩膜层220以及图形化的第一光刻胶300。半导体基底包含衬底110、第一氧化材料层120以及多个位线结构130。第一氧化材料层120设置于衬底110的表面,位线结构130设置于第一氧化材料层120的对应于第一区域d1的部分。第二掩膜层220设置于半导体基底(即第一氧化材料层120)的表面。第一掩膜层210设置于第二掩膜层220的表面。第一光刻胶300设置于第一掩膜层210的表面。

93.可选地,在本实施方式中,衬底110可以为硅衬底110。

94.可选地,在本实施方式中,第一氧化成的材质可以包含氧化硅(sio2)。

95.可选地,在本实施方式中,位线结构130可以包含金属层(例如金属钨,w)、插塞(例如氮化钛,tin)以及保护层(例如氮化硅,si3n4)。

96.可选地,在本实施方式中,第一掩膜层210可以包含多晶硅和氮氧化硅。

97.可选地,在本实施方式中,第二掩膜层220可以包含多晶硅和多晶碳。

98.具体地,如图2所示,其代表性地示出了半导体结构在“形成第一掩膜层210”的步骤中的示例性结构。其中,该附图示出的半导体结构包含基底、第二掩膜层220以及第一掩膜图案m1。第一掩膜图案m1即为经由刻蚀剩余的第一掩膜层210。

99.可选地,如图1和图2所示,在本实施方式中,对于“形成第一掩膜图案m1”的步骤而言,其可以具体包含以下步骤:

100.在第一掩膜层210表面覆盖第一光刻胶300;

101.图形化第一光刻胶300,剩余的第一光刻胶300分别对应于各位线结构130,第一掩

膜层210的对应于第二区域d2的部分的表面无第一光刻胶300,如图1所示;以及

102.利用第一光刻胶300为掩膜层进行刻蚀,去除第一掩膜层210的未被第一光刻胶300覆盖的部分,剩余的第一掩膜层210形成第一掩膜图案m1,如图2所示。

103.具体地,如图3所示,其代表性地示出了半导体结构在“设置第二氧化材料层400”的步骤中的示例性结构。其中,该附图示出的半导体结构包含基底、第二掩膜层220、第一掩膜层210的剩余部分以及第二氧化材料层400。第二氧化材料层400是设置于第一掩膜图案m1的表面和第二掩膜层220(未被第一掩膜图案m1覆盖的部分)的表面。

104.可选地,在本实施方式中,第二氧化材料层400的材质可以包含氧化硅。

105.具体地,如图4所示,其代表性地示出了半导体结构在“设置有机硅层500”和“设置第二光刻胶600”的步骤中的示例性结构。其中,该附图示出的半导体结构包含基底、第二掩膜层220、第一掩膜层210的剩余部分、第二氧化材料层400、有机硅层500以及图形化的第二光刻胶600。有机硅层500是设置于第二氧化材料层400的表面,即,有机硅层500是填充于第一掩膜图案m1的间隙之间以及第二氧化材料层400上的对应于第二区域d2的部分。第二光刻胶600是设置于有机硅层500的表面。

106.可选地,在本实施方式中,有机硅层500的材质可以包含有机碳(sioc)。

107.具体地,如图5所示,其代表性地示出了半导体结构在“利用第二光刻胶600刻蚀去除部分有机硅层500”的步骤中的示例性结构。其中,该附图示出的半导体结构包含基底、第二掩膜层220、第一掩膜层210的剩余部分、第二氧化材料层400的剩余部分以及有机硅层500的剩余部分。有机硅层500的对应于第二区域d2的部分以及位于第一掩膜图案m1上方的部分经由刻蚀被去除,即,有机硅层500的剩余部分位于剩余的第一掩膜层210的间隙中。并且,第二氧化材料层400的对应于第二区域d2的部分以及位于第一掩膜图案m1顶部的部分经由刻蚀被去除。

108.可选地,如图4和图5所示,在本实施方式中,对于“利用第二光刻胶600刻蚀去除部分有机硅层500”的步骤而言,其可以具体包含以下步骤:

109.在有机硅层500表面覆盖第二光刻胶600;

110.图形化第二光刻胶600,有机硅层500对应于第二区域d2的部分的表面无第二光刻胶600,如图4所示;以及

111.利用第二光刻胶600刻蚀,去除有机硅层500的对应于第二区域d2的部分以及位于第一掩膜图案m1上方的部分,如图5所示。

112.具体地,如图6所示,其代表性地示出了半导体结构在“去除部分第二氧化材料层400,形成第二掩膜图案m2”的步骤中的示例性结构。其中,该附图示出的半导体结构包含基底、第二掩膜层220以及第二掩膜图案m2。第一掩膜层210的剩余部分(即第一掩膜图案m1)、第二氧化材料层400的剩余部分以及有机硅层500的剩余部分共同形成第二掩膜图案m2。

113.可选地,如图5和图6所示,在本实施方式中,第二氧化材料层400的刻蚀可以分为两个步骤,即,图5示出的对第二氧化材料层400的对应于第二区域d2的部分以及位于第一掩膜图案m1顶部的部分刻蚀去除,图6示出的对第二氧化材料层400的位于第一掩膜图案m1两侧的部分刻蚀去除。通过上述刻蚀工艺,最终剩余的第二氧化材料层400仅包含被有机硅层500的剩余部分覆盖的部分。

114.具体地,如图7所示,其代表性地示出了半导体结构在“利用第二掩膜图案m2形成

第三掩膜图案m3”的步骤中的示例性结构。其中,该附图示出的半导体结构包含基底以及第三掩膜图案m3。第三掩膜图案m3即为经由第二掩膜图案m2刻蚀后剩余的第二掩膜层220,且第三掩膜图案m3分别于第一区域d1内的各位线结构130分别对应。

115.可选地,图7所示,在本实施方式中,对于“利用第二掩膜图案m2形成第三掩膜图案m3”的步骤而言,其具体可以包含以下步骤:

116.利用第二掩膜图案m2刻蚀,去除第二掩膜层220的未被第二掩膜图案m2覆盖的部分,剩余的第二掩膜层220形成第三掩膜图案m3,上述刻蚀过程中第二掩膜图案m2同时被去除,如图7所示。

117.具体地,如图8所示,其代表性地示出了半导体结构在“去除部分第一氧化成,形成氧化线结构140”的步骤中的示例性结构。其中,该附图示出的半导体结构包含衬底110以及多个氧化线结构140。氧化线结构140包含经由刻蚀去除后剩余的第一氧化材料层120,且剩余的第一氧化材料层120位于位线结构130的两侧。

118.可选地,如图8所示,对于“去除部分第一氧化层,形成氧化线结构140”的步骤而言,其具体可以包含以下步骤:

119.利用第三掩膜图案m3刻蚀,去除第一氧化材料层120的未被第三掩膜图案m3覆盖的部分,剩余的第一氧化材料层120分别位于各位线结构130的两侧,各氧化线结构140间隔布置,如图8所示。

120.具体地,如图9和图11所示,其代表性地示出了半导体结构在“回填第二材料,形成隔离线结构160”的步骤中的示例性结构。其中,该附图示出的半导体结构包含衬底110、多个位线结构130、多个氧化线结构140以及回填的第二材料。第二材料填充于衬底110的对应于第二区域d2的表面上,从而在第二区域d2形成材质包含第二材料的无效隔离层150。同时,第二材料还填充于各氧化线结构140的间隙中,从而在各位线结构130的间隙中形成材质包含第二材料的隔离线结构160。

121.可选地,在本实施方式中,回填的第二材料的材质可以包含氮化硅。

122.具体地,如图10和图12所示,其代表性地示出了半导体结构在“去除氧化线结构140”的步骤中的示例性结构。其中,该附图示出的半导体结构包含衬底110、多个位线结构130、无效隔离层150以及多个隔离线结构160。无效隔离层150位于衬底110的第二区域d2,隔离线结构160位于位线结构130的间隙中。

123.可选地,如图9至图12所示,在本实施方式中,对于“去除氧化线结构140”的步骤而言,其具体可以包含以下步骤:

124.在回填第二材料之后的各位线结构130的表面覆盖第三光刻胶700;

125.图形化第三光刻胶700,去除第三光刻胶700的对应于第一区域d1的部分,即无效隔离层150表面留有第三光刻胶700,如图9和图11所示;

126.利用第三光刻胶700刻蚀,去除剩余的第一氧化材料层120。如图10和图12所示。

127.进一步地,在本实施方式中,对于“去除剩余的第一氧化材料层120”的步骤而言,可以利用刻蚀溶液(例如氢氟酸溶液等)冲洗实现对剩余的第一氧化材料层120的去除。

128.在此应注意,附图中示出而且在本说明书中描述的半导体结构的形成方法仅仅是能够采用本发明原理的许多种形成方法中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的半导体结构的形成方法的任何细节或任何步骤。

129.基于上述对本发明提出的半导体结构的形成方法的一示例性实施方式的详细说明,以下将配合图10和图12,对本发明提出的半导体结构的一示例性实施方式进行说明。

130.如图10和图12所示,在本实施方式中,本发明提出的半导体结构包含衬底110、多个位线结构130、多个隔离线结构160、无效隔离层150。具体而言,衬底110具有第一区域d1和第二区域d2,第一区域d1和第二区域d2可以分别为衬底110的有效区域和无效区域。多个位线结构130设置于衬底110的第一区域d1。多个隔离线结构160设置于衬底110的第一区域d1,隔离线结构160位于相邻两个位线结构130之间,以使位线结构130两侧分别形成露出衬底110的通孔结构170。无效隔离层150设置于衬底110的第二区域d2。其中,隔离线结构160与无效隔离层150的材质可以分别包含不同于衬底的第一氧化材料层120的材料,例如氮化硅等。

131.在此应注意,附图中示出而且在本说明书中描述的半导体结构仅仅是能够采用本发明原理的许多种半导体结构中的几个示例。应当清楚地理解,本发明的原理绝非仅限于附图中示出或本说明书中描述的半导体结构的任何细节或半导体结构的任何部件。

132.综上所述,本发明提出的半导体结构的形成方法,能够在第二区域的填充第二材料,从而使得第二区域的节点接触的孔洞中被第二材料填充,据此替代现有的第二区域的节点接触的孔洞中的氧化物,使得在经由本发明提出的半导体结构的形成方法制成的半导体结构的节点接触结构中,位于第二区域中的节点接触的不稳定性大幅降低,提升半导体结构的稳定性和可靠性。

133.以上详细地描述和/或图示了本发明提出的半导体结构的形成方法及半导体结构的示例性实施方式。但本发明的实施方式不限于这里所描述的特定实施方式,相反,每个实施方式的组成部分和/或步骤可与这里所描述的其它组成部分和/或步骤独立和分开使用。一个实施方式的每个组成部分和/或每个步骤也可与其它实施方式的其它组成部分和/或步骤结合使用。在介绍这里所描述和/或图示的要素/组成部分/等时,用语“一个”、“一”和“上述”等用以表示存在一个或多个要素/组成部分/等。术语“包含”、“包括”和“具有”用以表示开放式的包括在内的意思并且是指除了列出的要素/组成部分/等之外还可存在另外的要素/组成部分/等。此外,权利要求书及说明书中的术语“第一”和“第二”等仅作为标记使用,不是对其对象的数字限制。

134.虽然已根据不同的特定实施例对本发明提出的半导体结构的形成方法及半导体结构进行了描述,但本领域技术人员将会认识到可在权利要求的精神和范围内对本发明的实施进行改动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。