1.本发明涉及马达部件、马达以及马达部件的制造方法。

背景技术:

2.以往,作为马达的磁性部分,大多使用被称为层叠铁芯等的将磁性钢板等层叠而成的层叠体。存在对层叠铁芯实施线圈的情况、对层叠铁芯安装永磁铁的情况、对层叠铁芯既不设置线圈也不设置永磁铁而直接作为转子来使用的情况等。而且,作为在制造时将层叠铁芯与轴、壳体、保持架等固定的方法,通常利用压入嵌合进行固定。

3.例如在专利文献1中示出了将层叠铁芯固定于外周侧的轴承保持架。

4.现有技术文献

5.专利文献

6.专利文献1:日本公开公报特开2009-201270号公报

技术实现要素:

7.发明要解决的课题

8.但是,层叠于层叠体的磁性钢板等是较薄而容易损坏的部件,因此伴随着轴等的压入,有可能在层叠的最上部或最下部产生破损。

9.因此,本发明的目的在于保护层叠体地进行压入。

10.用于解决课题的手段

11.本发明的一个方式为马达部件,其具有:层叠体,其是层叠多个环状且板状的磁性体而成的;延伸体,其与上述层叠体的对置周面对置,并且该延伸体沿着上述磁性体的层叠方向延伸,该对置周面是上述层叠体的内周面和外周面中的至少一方;以及保持体,其与上述层叠体在上述层叠方向上重叠,并对该层叠体进行保持,上述保持体具有:板部,其沿着上述层叠体扩展,具有比上述磁性体高的刚性;以及袖部,其与上述延伸体接触而扩展,上述延伸体在朝向该延伸体的延伸方向的第1台阶面处与上述保持体接触而在该延伸方向上被定位,上述延伸体在朝向环绕上述对置周面的环绕方向的第2台阶面处与上述保持体接触而在该环绕方向上被定位。

12.另外,本发明的一个方式为马达,其使用上述马达部件作为定子和转子中的至少一方。

13.另外,本发明的一个方式为马达部件的制造方法,该马达部件具有:层叠体,其是层叠多个环状且板状的磁性体而成的;延伸体,其与上述层叠体的对置周面对置,并且该延伸体沿着上述磁性体的层叠方向延伸,该对置周面是上述层叠体的内周面和外周面中的至少一方;以及保持体,其与上述层叠体在上述层叠方向上重叠,并对该层叠体进行保持,其中,该马达部件的制造方法包含如下工序:保持工序,将具有板部和袖部的保持体作为上述保持体而重叠保持在上述层叠体上,该板部沿着上述层叠体扩展并具有比上述磁性体高的刚性,该袖部与上述延伸体接触而扩展;压入工序,使用具有朝向该延伸体的延伸方向的第

1台阶面和朝向环绕上述对置周面的环绕方向的第2台阶面的延伸体作为上述延伸体,并将上述延伸体压入至由上述保持体保持的上述层叠体;以及定位工序,使上述第1台阶面与上述保持体接触而在上述延伸方向上进行定位,使上述第2台阶面与上述保持体接触而在上述环绕方向上进行定位。

14.发明效果

15.根据本发明,能够保护层叠体地进行压入。

附图说明

16.图1是示出本实施方式的马达的结构的图。

17.图2是示出转子的构造的上方立体图。

18.图3是示出转子的构造的下方立体图。

19.图4是示出层叠铁芯的构造的图。

20.图5是示出上凸缘的详细构造的上方立体图。

21.图6是示出上凸缘的详细构造的下方立体图。

22.图7是示出下凸缘的详细构造的上方立体图。

23.图8是示出下凸缘的详细构造的下方立体图。

24.图9示出了轴的详细构造,是对转子的组装过程进行说明的图。

25.图10是示出上凸缘与轴的接触部分的放大剖视图。

26.图11是示出下凸缘与轴的接触部分的放大剖视图。

27.图12是示出本发明的马达部件的第2实施方式的图。

28.图13是图12中的区域r的放大剖视图。

29.图14是示出变形例的转子中的上凸缘和下凸缘以及层叠铁芯的图。

30.图15是示出变形例中的轴的图。

31.图16是示出轴被压入的状态的图。

32.图17是示出凸缘的变形例的图。

33.图18是示出延伸部分断裂后的状态的图。

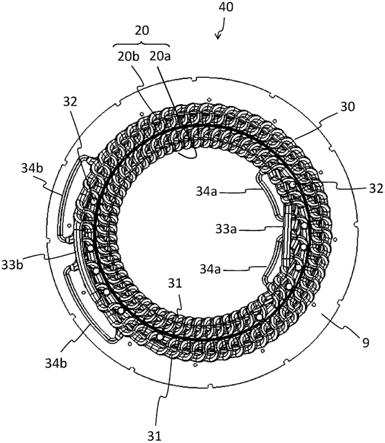

34.图19是示出外转子类型的马达的图。

具体实施方式

35.以下,参照附图详细地对本公开的马达部件、马达以及马达部件的制造方法的实施方式进行说明。但是,为了避免以下的说明不必要地冗长,而使本领域技术人员容易理解,有时省略超出所需的详细说明。例如,有时省略已经众所周知的事项的详细说明、对实质上相同的结构的重复说明。

36.(马达的构造)

37.图1是示出本实施方式的马达100的结构的图。

38.本实施方式的马达100例如是内转子类型的开关磁阻马达,例如是三相马达。马达100具有定子10和插入于定子10的内侧的转子20。定子10产生旋转磁场,转子20通过该旋转磁场而在定子10的周围旋转。

39.定子10具有层叠铁芯11和线圈12。定子10的层叠铁芯11具有圆环状的环部13和从

环部13向转子20侧突出的突极14,突极14例如设置有6个。线圈12以集中卷绕的方式设置于突极14,定子10例如具有三相两极的磁极。定子10插入到圆筒状的壳体15内而被固定。

40.转子20具有层叠铁芯21和轴22。层叠铁芯21具有供轴22插入的圆筒部23和从圆筒部23向定子10侧突出的例如4个突极24。

41.转子20是本发明的马达部件的第1实施方式,将定子10和壳体15合并起来而得到的部件是本发明的马达部件的第2实施方式。

42.(马达部件的第1实施方式)

43.图2和图3是示出转子20的构造的立体图。图2为上方立体图,图3为下方立体图。其中,本说明书中所说的“上”、“下”并不指重力方向,而是为了便于说明的“上”、“下”。即,为了方便,将图1的进深方向称为上下方向,将图2中主要示出的一侧称为“上侧”,将图3中主要示出的一侧称为“下侧”。

44.转子20的轴22从上侧压入至层叠铁芯21,并向下侧较长地延伸。上凸缘25和下凸缘26以从上下夹持圆筒部23的方式重叠在层叠铁芯21上。上凸缘25和下凸缘26分别相当于与层叠体在层叠方向上重叠并对该层叠体进行保持的本发明中所说的保持体的一例。

45.重叠在层叠铁芯21上的上凸缘25和下凸缘26在转子20压入时保护层叠铁芯21。另外,上凸缘25和下凸缘26进行被压入的轴22的定位。具体而言,上凸缘25和下凸缘26进行轴22在延伸方向上的定位(所谓的抵接或防脱)和轴22在环绕方向上的定位(所谓的止转)。

46.图4是示出层叠铁芯21的构造的图。在说明图4时,适当参照图2和图3。

47.层叠铁芯21例如是在表面烧结有绝缘清漆等并在中央形成有孔的0.02mm~1mm的薄的钢板21a沿上下方向层叠规定的片数而形成的。钢板21a彼此粘接,因而在组装转子20时等,将层叠铁芯21整体作为1个部件来处理。层叠铁芯21相当于层叠多个环状且板状的磁性体而成的层叠体的一例。作为层叠铁芯21而层叠的钢板21a较薄,因此期望保护为在轴22被压入时不会剥离或变形。在钢板21a的厚度为0.35mm以下的情况下,特别容易产生破损,因此需要进行保护。上述上凸缘25和下凸缘26通过与层叠铁芯21在钢板21a的层叠方向上重叠并对层叠铁芯21进行保持来保护层叠铁芯21。

48.在层叠铁芯21的圆筒部23开设有供轴22压入的贯通孔23d。贯通孔23d的内周面23a、23b中的靠近贯通孔23d的出入口的部分的内周面23a的内径大于贯通孔23d的深处部分的内周面23b的内径。深处部分的内周面23b的内径与轴22的外径大致相等。层叠铁芯21中的贯通孔23d的内周面23a、23b相当于本发明中所说的对置周面的一例。对置周面是本发明中所说的层叠体的内周面和外周面中的至少一方,在转子20所具有的层叠铁芯21的情况下,内周面相当于对置周面。而且,轴22相当于沿着本发明中所说的层叠体中的磁性体的层叠方向延伸的本发明中所说的延伸体的一例。

49.在层叠铁芯21的上下,在卷绕有贯通孔23d的规定的部位形成有定位孔23c。定位孔23c的深度为几张钢板21a的量,定位孔23c是有底的孔。

50.图5和图6是示出上凸缘25的详细构造的图。图5为上方立体图,图6为下方立体图。在进行图5、图6的说明时,适当参照图2、图3以及图4。

51.上凸缘25由磁性金属或非磁性金属形成。上凸缘25具有:板部31,其具有比层叠铁芯21的钢板21a高的刚性;以及圆筒部32,其沿着层叠铁芯21的内周面23a延伸。板部31与钢板21a相比,例如板厚较厚,因此具有较高的刚性。板部31与钢板21a相比,例如由刚性较高

的材料形成。圆筒部32例如通过翻边加工而形成。

52.圆筒部32的内径与轴22的外径和层叠铁芯21的里侧部分的内周面23b的内径大致相等。另外,圆筒部32的外径与层叠铁芯21的出入口部分中的内周面23a的内径大致相等。并且,圆筒部32的长度与层叠铁芯21的出入口部分中的内周面23a的长度大致相等。因此,当上凸缘25与层叠铁芯21重叠时,上凸缘25的圆筒部32与层叠铁芯21的内周面23a、23b嵌合,而形成圆筒状且无台阶的连续的内周面。轴22被压入至这样连续的内周面。

53.板部31与圆筒部32相连的部位的边缘部分33例如通过半冲裁加工而形成,边缘部分33位于比板部31的其他部分靠下(即层叠铁芯21侧)的位置。其结果为,在板部31上,在边缘部分33与其他部分之间产生圆弧状的台阶面34。台阶面34朝向内侧。边缘部分33相当于板部中的与延伸体邻接的本发明中所说的邻接部的一例。

54.另外,在边缘部分33的一部分存在未被实施半冲裁加工而残留的键部35。通过与边缘部分33同时地加工键部35,从而减少工时。键部35的侧面35a是层叠铁芯21的内周面23a中的朝向环绕方向的台阶面。键部35的侧面35a也是插入至层叠铁芯21的轴22的外周面中的朝向环绕方向的台阶面。键部35相当于从邻接部沿着延伸体突出并与第2台阶面接触的本发明中所说的突出部的一例。

55.在板部31的下表面(即层叠铁芯21侧),例如通过半冲裁加工而形成榫头36。在上凸缘25与层叠铁芯21重叠时,榫头36进入形成于层叠铁芯21的定位孔23c,将上凸缘25相对于层叠铁芯21进行定位。

56.图7和图8是示出下凸缘26的详细构造的图。图7为上方立体图,图8为下方立体图。在进行图7、图8的说明时,适当参照图2、图3以及图4。

57.下凸缘26由磁性金属或非磁性金属形成。下凸缘26具有:板部41,其具有比层叠铁芯21的钢板21a高的刚性;以及圆筒部42,其沿着层叠铁芯21的内周面23a延伸。圆筒部42例如通过翻边加工而形成。

58.在板部41的上表面(即层叠铁芯21侧),例如通过半冲裁加工而形成榫头45。在下凸缘26与层叠铁芯21重叠时,榫头45进入形成于层叠铁芯21的定位孔23c,将下凸缘26相对于层叠铁芯21进行定位。

59.沿上方向(即层叠铁芯21的内部方向)延伸的圆筒部42的环绕方向的一部分向下侧(即与层叠铁芯21相反的一侧)弯折。在这里所示的例子中,例如2个部位被弯折,形成第1突起部43和第2突起部44。第1突起部43例如通过所谓的直角弯曲而形成,但相对于正下方(即轴22的延伸方向)稍微倾斜,第1突起部43的前端位于比根部靠下凸缘26的中心侧(即轴22侧)的位置。第2突起部44例如通过所谓的折边弯曲而形成,在第2突起部44的根部分朝向下侧延伸,从中途向上侧折回。在以下的说明中,将该折回的部位(即最向下侧突出的部位)称为第2突起部44的前端。

60.图9示出了轴22的详细构造,是对转子20的组装过程进行说明的图。

61.轴22具有头部51和主体部52。头部51比主体部52粗(直径大),头部51相对于主体部52向外周侧伸出。其结果为,在头部51与主体部52的边界形成有朝向下侧(即主体部52所延伸的方向)的台阶面53。

62.头部51的外径与上凸缘25中的圆弧状的台阶面34的内径大致相等。主体部52的外径与上凸缘25中的圆筒部32的内径大致相等。

63.头部51在与主体部52邻接的部分具有环绕方向的一部分凹陷的键槽54。键槽54相对于头部51的外周产生台阶。其结果为,键槽54具有朝向环绕方向的台阶面54a。

64.主体部52在延伸方向的一部分具有防脱用的止动槽55。止动槽55设置于环绕方向的例如2个部位。止动槽55形成相对于主体部52的外周面的台阶,具有朝上的台阶面55b和朝向环绕方向的台阶面55a。止动槽55的台阶面55a、55b是从轴22的表面凹陷的台阶面,因此在轴22压入时不会成为障碍,而容易压入。

65.作为转子20的组装过程,首先,在层叠铁芯21的上下重叠有上凸缘25和下凸缘26,通过上凸缘25和下凸缘26保持层叠铁芯21。上凸缘25和下凸缘26各自的圆筒部32、42插入至层叠铁芯21的贯通孔23d中(参照图4),上凸缘25和下凸缘26各自的榫头36、45(参照图6、图7)插入至层叠铁芯21的定位孔23c中(参照图4)。

66.接着,轴22以键槽54与上凸缘25的键部35对齐的朝向被压入,轴22被压入至由上凸缘25和下凸缘26保持的层叠铁芯21。当轴22被压入时,键部35与键槽54啮合,防止轴22与上凸缘25和层叠铁芯21的旋转。即,在键槽54的台阶面54a(即朝向环绕作为对置周面的一例的层叠铁芯21的内周面23a的环绕方向的台阶面)处,轴22与键部35的台阶面35a(即上凸缘25的一部分)接触,轴22在环绕方向上被定位。另外,键部35从边缘部分33沿着轴22突出并与键槽54的台阶面接触,因此能够可靠地止转。

67.图10是示出上凸缘25与轴22的接触部分的放大剖视图。

68.通过在层叠铁芯21的定位孔23c(即在与板部31对置的面具有的凹陷)嵌入有上凸缘25的榫头36(即嵌入凹陷部的突起),将上凸缘25与层叠铁芯21相互定位。

69.另外,如上所述,通过轴22的头部51的键槽54与上凸缘25的键部35啮合,轴22在环绕方向上被定位。

70.轴22的主体部52被压入至上凸缘25和层叠铁芯21,由此上凸缘25的圆筒部32被主体部52从内周侧朝向外周侧按压。其结果为,圆筒部32的内周面与轴22的外周面紧贴,圆筒部32的外周面与层叠铁芯21的内周面23a紧贴。另外,在越过上凸缘25的圆筒部32的深处,轴22的主体部52的外周面与层叠铁芯21的内周面23b接触而紧贴。圆筒部32相当于与本发明中所说的延伸体接触而扩展的本发明中所说的袖部的一例。

71.上凸缘25的板部31沿着层叠铁芯21扩展,具有比层叠铁芯21的钢板21a高的刚性。因此,板部31抑制轴22压入时的钢板21a的剥离等。另外,上凸缘25的圆筒部32与轴22接触而扩展,并且从板部31向层叠铁芯21侧扩展。因此,圆筒部32抑制轴22压入时的钢板21a的变形等。

72.将轴22压入,直到形成于头部51与主体部52之间的向下的台阶面53与上凸缘25的边缘部分33接触为止。其结果为,轴22通过所谓的抵接而在延伸方向上被定位。换言之,轴22在朝向轴22的延伸方向的台阶面53处与上凸缘25接触而在延伸方向上被定位。另外,由于台阶面53与上凸缘25的板部31中的与轴22邻接的边缘部分33接触,因此用于定位的台阶面53的结构简单。另外,即使边缘部分33通过半冲裁等不具有台阶而与板部31的其他部分为同一面,轴22也在延伸方向上被定位。

73.如图5所示,在边缘部分33相对于板部31的其他部分具有台阶的情况下,换言之,在边缘部分33位于比其他部分靠层叠铁芯21侧的位置且由边缘部分33和其他部分形成台阶的情况下,通过轴22的压入,头部51的外周面与上凸缘25中的向内的圆弧状的台阶面34

接触。由此,实现了轴22的所谓的轴对准。

74.这样,通过将轴22插入(压入)至上凸缘25,轴22的向下的台阶面53与上凸缘25接触而在延伸方向上被定位,朝向环绕方向的台阶面54a与上凸缘25接触而在环绕方向上被定位。即,通过轴22的压入,轴22在延伸方向和环绕方向这两个方向上被定位。并且,在轴22相对于上凸缘25的压入中,也实现了轴22的轴对准。即,利用较少的部件实现层叠铁芯21的钢板21a的保护和轴22的定位。

75.图11是示出下凸缘26与轴22的接触部分的放大剖视图。

76.通过轴22的主体部52被压入至下凸缘26和层叠铁芯21,从而下凸缘26的圆筒部42被主体部52从内周侧向外周侧按压,圆筒部42的外周面与层叠铁芯21的内周面23a紧贴。另外,圆筒部42的内周面紧贴在轴22的主体部52。圆筒部42相当于与本发明中所说的延伸体接触而扩展的本发明中所说的袖部的一例。通过利用下凸缘26的板部41和圆筒部42保护层叠铁芯21,即使在压入轴22时,在层叠铁芯21中也不会产生钢板21a的剥离、变形。

77.如图10所示,当轴22被完全压入时,如图11所示那样,轴22的主体部52的止动槽55到达下凸缘26的第1突起部43和第2突起部44。第1突起部43虽然前端向内侧倾斜,但通过主体部52的外周面而暂时且弹性地扩张。并且,当止动槽55的朝上的台阶面55b到达第1突起部43的前端时,第1突起部43以弹性力嵌入到止动槽55的内部。

78.其结果为,第1突起部43的前端与止动槽55的朝上的台阶面55b接触而防止轴22脱落,轴22在延伸方向上被定位。另外,第1突起部43的侧面与止动槽55的朝向环绕方向的台阶面55a(参照图9)接触而防止轴22旋转,轴22在环绕方向上被定位。这样,通过将轴22插入(压入)至下凸缘26,轴22容易在延伸方向和环绕方向这两个方向上被定位。

79.下凸缘26的第2突起部44在轴22的压入完成后,通过压接而被推入至止动槽55内。其结果为,第2突起部44的前端与止动槽55的朝上的台阶面55b接触而防止轴22脱落。另外,第2突起部44的侧面与止动槽55的朝向环绕方向的台阶面55a(参照图9)接触,防止轴22旋转。第2突起部44具有通过所谓的折边弯曲而折回的构造,因此强度高。

80.(马达部件的第2实施方式)

81.接下来,对本发明的马达部件的第2实施方式进行说明。

82.图12是示出本发明的马达部件的第2实施方式的图。

83.如上所述,将图1所示的马达100的定子10和壳体15合并起来而得到的部件是本发明的马达部件的第2实施方式。

84.定子10的层叠铁芯11被压入至圆筒状的壳体15,上凸缘16和下凸缘17夹持层叠铁芯11的上下而进行保护。壳体15沿着层叠铁芯11的外周面在上下方向上延伸。在马达部件的第2实施方式中,层叠铁芯11相当于本发明中所说的层叠体的一例。另外,层叠铁芯11的外周面相当于本发明中所说的对置周面的一例,壳体15相当于本发明中所说的延伸体的一例。

85.图13是图12中的区域r的放大剖视图。但是,图13为示意性的图,特别是关于形成了层叠铁芯11的钢板11a,描绘得比实际厚。

86.定子10的层叠铁芯11例如是在表面烧结有绝缘清漆等的0.02~1mm的较薄的环状的钢板11a在上下方向上层叠而形成的。钢板21a彼此粘接,因而在组装转子20时等,将层叠铁芯21整体作为1个部件来处理。层叠铁芯21相当于层叠多个环状且板状的磁性体而成的

本发明中所说的层叠体的一例。

87.上凸缘16和下凸缘17通过与层叠铁芯11在钢板11a的层叠方向上重叠并对层叠铁芯11进行保持来保护层叠铁芯11。上凸缘16和下凸缘17分别相当于与层叠体在层叠方向上重叠并对该层叠体进行保持的本发明中所说的保持体的一例。

88.上凸缘16具有:板部71,其具有比层叠铁芯11的钢板11a高的刚性;以及圆筒部72,其沿着层叠铁芯11的外周面延伸。另外,下凸缘17具有:板部81,其具有比层叠铁芯11的钢板11a高的刚性;以及圆筒部82,其沿着层叠铁芯11的外周面延伸。上凸缘16和下凸缘17的圆筒部72、82的内径与层叠铁芯11的外周面的外径大致相等。

89.在层叠铁芯11的上下形成有定位孔62。定位孔62是有底的孔。另一方面,在上凸缘16和下凸缘17的板部71、81上,在层叠铁芯11侧形成有榫头73、83。这些榫头插入到层叠铁芯11的定位孔62中而将上凸缘16和下凸缘17相对于层叠铁芯11进行定位。

90.壳体15具有相对较厚的上部91和相对较薄的下部92,在上部91与下部92之间形成有向下的台阶面95。壳体15的下部92的内径与上凸缘16和下凸缘17的圆筒部72、82的外径大致相等。

91.在层叠铁芯11相对于壳体15的压入之前,层叠铁芯11的上下被上凸缘16和下凸缘17夹持而被保持。

92.之后,将由上凸缘16和下凸缘17保持的层叠铁芯11压入至壳体15。通过层叠铁芯11的压入,上凸缘16和下凸缘17的圆筒部72、82被壳体15的下部92的内周面向内侧按压。其结果为,圆筒部72、82的外周面与壳体15的内周面紧贴,内周面与层叠铁芯11的外周面紧贴。圆筒部72、82相当于与本发明中所说的延伸体接触而扩展的本发明中所说的袖部的一例。

93.由于层叠铁芯11被上凸缘16和下凸缘17夹持而被保护,因此在层叠铁芯11相对于壳体15的压入时,层叠铁芯11也不会产生钢板11a的剥离、变形。层叠铁芯11被压入直到上凸缘16的板部71与壳体15的台阶面95接触为止。通过上凸缘16的板部71与壳体15的台阶面95的接触,壳体15在上下方向(即壳体15的延伸方向)上被定位。板部71中的与台阶面95接触的部位相当于板部中的与延伸体邻接的本发明中所说的邻接部的一例。

94.在上凸缘16上,在板部71的外周的一部分形成有向上侧突出的键部74。另一方面,在壳体15的上部91与下部92的边界部分形成有周向的一部分向上侧凹陷的键槽93。在压入层叠铁芯11时,键部74与键槽93嵌合,通过键部74的侧面与键槽93的内壁的接触而实现所谓的止转,壳体15在环绕方向上被定位。键部74相当于从邻接部沿着延伸体突出并与第2台阶面接触的本发明中所说的突出部的一例。

95.在下凸缘17形成有向下突出的突起部84。另一方面,在壳体15的下部92形成有供突起部84嵌入的止动槽94。在压入层叠铁芯11后,例如通过压接将突起部84推入至止动槽94,突起部84的前端和侧面与止动槽94的朝向上方的内壁面和朝向环绕方向的内壁面接触。止动槽94的内壁面是相对于下部92的内周面的台阶面。

96.通过突起部84的前端与止动槽94的内壁面的接触,实现所谓的防脱,壳体15在上下方向(即壳体15的延伸方向)上被定位。另外,通过突起部84的侧面与止动槽94的内壁面的接触,实现所谓的止转,壳体15在环绕方向上被定位。

97.这样,通过将层叠铁芯11插入(压入)至壳体15,容易实现壳体15在延伸方向和环

绕方向这两个方向上被定位。

98.(变形例)

99.接着,对针对上述的转子20的变形例进行说明。

100.图14是示出变形例的转子中的上凸缘和下凸缘以及层叠铁芯的图。

101.在变形例中,也使用层叠钢板121a而成的层叠铁芯121,在层叠铁芯121的上下形成有定位孔121c。另外,在变形例中,上凸缘125和下凸缘126也具有板部131、141和圆筒部132、142,在板部131、141上,在层叠铁芯121侧例如通过半冲裁而形成有榫头136、145。

102.在变形例的情况下,上凸缘125和下凸缘126的圆筒部132、142向与层叠铁芯121侧相反的一侧延伸。层叠铁芯121的贯通孔121d的内径在全长范围内是恒定的。另外,贯通孔121d的内径与圆筒部132、142的内径大致相同。

103.在后述的轴的压入之前,由上凸缘125和下凸缘126夹持层叠铁芯121的上下而进行保持。此时,上凸缘125和下凸缘126的榫头136、145进入层叠铁芯121的定位孔121c,上凸缘125和下凸缘126相对于层叠铁芯121被定位。

104.图15是示出变形例中的轴的图。

105.在变形例中的轴122上形成有沿外周面的环绕方向延伸的压接槽123。压接槽123相对于轴122的外周面成为台阶,作为朝向轴122的延伸方向的台阶面,产生了朝下的台阶面125和朝上的台阶面126。另外,压接槽123的一部分中断,产生朝向轴122的环绕方向的台阶面124。

106.图16是示出轴122被压入的状态的图。但是,在图16中省略了层叠铁芯121的图示,因此在图16的说明中也一并参照图14。另外,对于图15,也不特别注明图号而进行参照。

107.当层叠铁芯121如上述那样被上凸缘125和下凸缘126夹持时,之后轴122被压入由上凸缘125和下凸缘126保持的层叠铁芯12。层叠铁芯121被上凸缘125和下凸缘126的板部131、141保护,因此在轴122的压入时也不会产生钢板121a的剥离、变形。

108.轴122被压入至压接槽123与上凸缘125和下凸缘126的圆筒部132、142重叠的位置,圆筒部132、142被压接而被推入压接槽123。然后,压接槽123所具有的朝向环绕方向的台阶面124和朝向上下的台阶面125、126双方与圆筒部132、142紧贴。其结果为,轴122在延伸方向和环绕方向这两个方向上被定位。

109.这样,在变形例中,通过轴122的压入和圆筒部132、142的压接来组装转子。

110.接着,对针对上述上凸缘25、下凸缘26的变形例进行说明。

111.图17是示出凸缘的变形例的图。

112.在图17中,作为一例而示出了针对下凸缘26的变形例的应用,但该变形例也能够同样地应用于上凸缘25。即,在变形例中,下凸缘26在板部41的一部分具有向远离轴22的方向延伸的延伸部分45。这里,作为一例,延伸部分45分别向四周延伸。在下凸缘26与层叠铁芯21重叠时,延伸部分45与层叠铁芯21所具有的4个突极24分别重叠而保护突极24。由此,在压入作业时等保护突极24,防止钢板21a的剥离、变形。

113.在延伸部分45形成有截面为v字形状的断裂槽45a,延伸部分45的比断裂槽45a靠前端侧的部分在轴22压入后被去除。

114.图18是示出延伸部分45断裂后的状态的图。

115.通过存在延伸部分45,在压入作业等时,层叠铁芯21等的操作变得容易,延伸部分

45有助于层叠铁芯21的保护。另一方面,在相对于层叠铁芯21覆盖树脂制的绝缘件的构造的情况下,不需要延伸部分45。另外,也存在在延伸部分45处产生涡电流而马达效率降低的情况。

116.因此,延伸部分45在断裂槽45a(参照图17)的部位被弯折而断裂,从而比断裂槽45a靠前端侧的部分被去除。去除后的下凸缘26的板部41在远离轴22的一侧的边缘的一部分(即延伸部分45的前端侧被去除的部位)具有断裂面45b。另外,延伸部分45也可以在根部处断裂而将延伸部分45的整体去除。

117.(其他应用例)

118.接下来,作为能够应用本发明的马达部件的上述第1实施方式、第2实施方式的构造的马达的例子,对外转子类型的马达进行说明。

119.图19是示出外转子类型的马达的图。

120.外转子类型的马达200具有转子210和定子220。转子210包围定子220并绕定子220旋转。转子210具有层叠铁芯211和壳体212,层叠铁芯211被压入至壳体212而使层叠铁芯211和壳体212一体化。

121.定子220具有层叠铁芯221、线圈222以及定子保持架223,定子保持架223压入至层叠铁芯221而一体化。层叠铁芯221具有多个(这里作为一例为12个)突极224,对突极224例如以集中卷绕的方式实施线圈222。

122.图19所示的马达200的转子210应用了例如图12、图13所示的第2实施方式的构造。通过第2实施方式的构造,在层叠铁芯211相对于壳体212的压入时,层叠铁芯211被保护,并且壳体212与层叠铁芯211随着层叠铁芯211的压入而相互被定位。

123.图19所示的定子220应用了例如图2~图11所示的第1实施方式、图14~图16所示的变形例的构造。通过第1实施方式、变形例的构造,在定子保持架223相对于层叠铁芯221的压入时,层叠铁芯221被保护,并且随着定子保持架223的压入或者通过压入和压接,定子保持架223与层叠铁芯221相互被定位。

124.另外,在上述中,作为本发明的马达部件、马达以及马达部件的制造方法中的应用对象的一例而举出了磁阻马达,但本发明的马达部件、马达以及马达部件的制造方法的应用对象并不限定于上述,能够应用于dc马达、ac马达、步进马达等使用层叠铁芯的各种马达。

125.另外,在上述中,作为本发明的马达部件、马达以及马达部件的制造方法中的应用对象的一例而举出了三相马达,但本发明的马达部件、马达以及马达部件的制造方法也可以应用于单相马达、三相以外的n相马达。

126.关于上述的实施方式,应该认为在所有方面都是例示性的而非限制性的。本发明的范围不是由上述的实施方式表示而是由权利要求书表示,意在包含与权利要求书均等的意思和范围内的所有变更。

127.标号说明

128.100:马达;10:定子;11:层叠铁芯;11a:钢板;12:线圈;13:环部;14:突极;15:壳体;91:上部;92:下部;93:键槽;94:止动槽;95:台阶面;20:转子;21:层叠铁芯;21a:钢板;23:圆筒部;23a、23b:内周面;23c、62:定位孔;23d:贯通孔;24:突极;22:轴;51:头部;52:主体部;53:台阶面;54:键槽;55:止动槽;55a、55b:台阶面;16、25:上凸缘;17、26:下凸缘;31、

41、71、81:板部;32、42、72、82:圆筒部;33:边缘部分;34:台阶面;35、74:键部;36、45:榫头;43:第1突起部;44:第2突起部;84:突起部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。