1.本发明涉及一种用于将乳制品分离成至少一个轻质液相和一个重质相的离心分离器,以及涉及一种分离乳制品的方法。

背景技术:

2.在离心力作用下将液体混合物分离成不同密度的相的分离器被称为离心分离器。这些分离器在乳品工业中被广泛使用,例如,将冷的和热的奶分离成脱脂奶和奶油,将微生物从奶中分离(细菌培养)和分离乳清。

3.乳制品被引入到离心分离器的旋转盘堆中。在离心力的作用下,较重的成分开始向外径向沉降,而密度较低的成分则向内径向沉降,向分离器的旋转轴方向沉降在盘堆的盘之间的空隙中。因此,密度较低的相(轻质液相)被引导到一个轴向出口,而较重的相则被迫径向向外移动到盘堆外的空间,并从那里进入重质相出口。

4.分离盘和盘堆,其中盘之间的距离元件被形成为点状的间隔部件,例如wo2018/07792号文件中已知的。分离器容量的一个限制因素是可以装入分离碗的盘的总表面,而这又受到盘之间所需的距离或空间的限制。在分离盘上有大量的点状成型的间隔件,可以使分离盘之间的距离更小,从而增加盘堆中的总盘数。

5.然而,在分离乳制品时,本领域仍然需要改进的解决方案和提高分离能力。

技术实现要素:

6.本发明的目的是至少部分地克服现有技术的一个或多个限制。特别是,本发明的目的是提供一种改进的用于分离乳制品的离心分离器,允许减少离心分离器中的堵塞风险,该分离器包括具有点状成型的间隔件的分离盘。

7.在本发明的第一方面,这通过一种离心分离器实现,该离心分离器用于将乳制品分离成至少轻质液相和重质相,所述离心分离器包括:

8.离心碗,其设置成围绕旋转轴(x)旋转;

9.进料入口,其用于将待分离的乳制品送入所述离心碗;

10.第一离心分离器出口,其用于排放已分离的轻质液相;

11.第二离心分离器出口,其用于排放已分离的重质相;

12.截头锥形盘的盘堆,其布置在所述离心碗内,所述盘堆包括:

13.第一组盘,

14.第二组盘,

15.其特征在于,

16.所述第一组盘中的盘通过点状成型的间隔件彼此分开,且距离小于0.3毫米,以及

17.所述第二组盘中的盘以大于0.3毫米的距离彼此分开。

18.所述离心分离器可包括至少一个(例如至少两个)独立的第一组盘。另外,所述离心分离器可包括至少一个(例如至少两个)独立的第二组盘。

19.在本发明的第二方面,这通过用于分离乳制品的分离系统实现,所述分离系统包括:

[0020]-根据第一方面所述的离心分离器;和

[0021]-澄清离心分离器,其用于从乳制品中分离出固体;

[0022]

其中,所述澄清离心分离器布置在所述离心分离器的上游,使得所述澄清离心分离器的用于已分离的轻质液相的离心分离器出口与所述离心分离器的进料入口相连,以及进一步地其中,所述澄清离心分离器布置为将包括具有最大尺寸为0.2毫米的颗粒的轻质液相从用于已分离的轻质液相的所述离心分离器出口排出。

[0023]

在本发明的另一方面,这通过使用根据上述第一方面或第二方面所述的离心分离器分离乳制品的方法实现,包括:

[0024]

提供乳制品流,其流经布置在所述离心分离器中的所述盘堆中的第一组盘,和

[0025]

提供所述乳制品流,其流经所述第二组盘。

[0026]

具有第一组盘和第二组盘,其中第一组盘之间通过点状成型的间隔件彼此分开小于0.3mm的距离,第二组盘彼此分开的距离大于0.3毫米,允许在第一组中进行有效分离,并降低离心分离器中的堵塞风险。这是因为任何有可能被卡在第一组盘之间的颗粒可能会从第二组盘之间形成的更大空间中逸出。颗粒可以通过待分离的液体混合物或在cip(原位清洗)的分离器冲洗过程中被引入离心分离器。由于空化或团聚过程,分离器本身中也可能出现颗粒。

[0027]

本发明的其他目标、特征、方面和优点将从以下详细描述以及附图中显现出来。

附图说明

[0028]

现在将参照附图,以举例的方式描述本发明的实施方案;

[0029]

图1a-c是用于分离乳制品的离心分离器的横截面侧视图;

[0030]

图2是具有第一组和第二组盘的盘堆的分解透视图;

[0031]

图3a是第一组盘中的截头圆锥形分离盘的透视图;

[0032]

图3b是第二组盘中的截头圆锥形分离盘的透视图;

[0033]

图4是盘堆中第一和第二组盘的进一步详细透视图;

[0034]

图5a-d显示了包括第一和第二组盘的盘堆的不同实施方案;

[0035]

图6是用于分离乳制品的分离系统的示意图;以及

[0036]

图7是一种分离乳制品的方法的流程图。

具体实施方式

[0037]

下面将参照附图更充分地描述本发明的实施方案,在附图中显示了本发明的一些但不是全部的实施方案。本发明可以以许多不同的形式体现出来,不应解释为局限于本文所述的实施方案。

[0038]

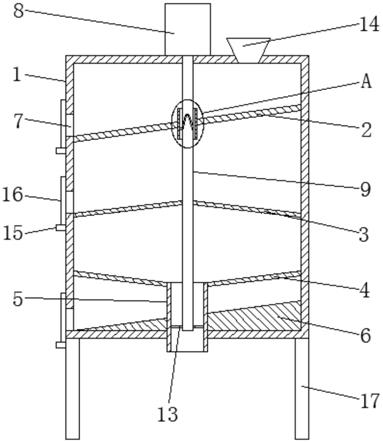

图1a是分离器100的示意图,该分离器100用于将乳制品p分离成轻质液相lp和重质液相hp。该乳制品例如可以是奶或乳清。因此,分离器100可用于将奶分离成奶油相(轻质液相)和脱脂奶相(重质液相)。分离器100包括离心碗101和分布在离心碗101内的截头圆锥型盘103的盘堆102。堆102设置成围绕竖直旋转轴x旋转。待分离的乳制品(进料)通过入口

113进入离心碗101,随后在离心碗101的顶部被分离成轻质液相lp和重质液相hp。因此,分离器100被布置成使待分离的乳制品p从入口113流入盘堆102中的分布开口117,轻质液相lp向盘堆102的中心部分118离心,并从中心部分118流向液态轻质液相出口114a,而重质液相hp向盘堆102的外围119离心,并从外围119流向重质液相hp的出口115。轻质液相出口115和重质液相出口114a被布置成连续排放已分离的相。

[0039]

盘堆102包括第一组盘106和第二组盘107。第一组盘106中的盘103通过点状的间隔部件120彼此分开,其距离小于0.3毫米,第二组盘107中的盘103彼此分开的距离大于0.3毫米。

[0040]

图1a中示出的分离器100具有用于已分离的重质相hp的单一分离器出口114a。该第二离心分离器出口114a被布置成连续排放已分离出的重质液相hp,并被进一步布置在分离器100的顶部。

[0041]

如图1b所示,第二离心分离器出口114b可以作为一种选择,被布置在离心器碗101的外围。这样的出口114b可以是多个外围端口的形式,在几毫秒的短时间内间歇性地打开,以使已分离的重质液相以污泥相的形式排出。或者作为一种选择,外围端口可以是多个喷嘴的形式,在运行期间持续打开,以允许持续排放污泥相。因此,出口114b可以是污泥出口。

[0042]

作为另一个选择,分离器100可以包括用于排放已分离的轻质液相lp的第一离心分离器出口115、用于排放已分离的重质液相hp的第二离心分离器出口114a和用于排放已分离的污泥相的另一个离心分离器出口114b。图1c中说明了这样的一个示例。用于排放已分离的轻质液相的出口115和用于排放已分离的重质液相的第二分离器出口114a被布置在分离器100的顶部,并被布置成连续排放已分离的液体相,而用于排放已分离的污泥相的另一个分离器出口114b被布置在离心机器101的外围,如上所述。

[0043]

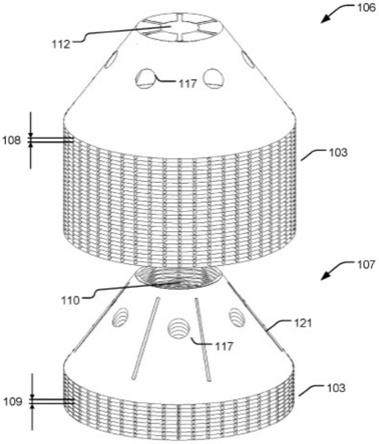

图2显示了盘堆102的一个分解透视图的示例。盘堆102包括第一组盘106和第二组盘107。盘堆102中的盘103在本示例中包括上述分布开口117,以便乳制品p在通过第二组盘107之前通过第一组盘106。

[0044]

第一和第二组盘106中的盘103可以具有开放的中心部分,其接收布置在离心器碗101中的定心元件111。因此,第一组和第二组的分离盘103可以准确地与离心器碗101的旋转轴x对齐。

[0045]

如图2所示,第一组和第二组被中间盘124分开,即中间盘被布置在第一组106和第二组107的盘之间。中间盘124的厚度可以大于第一组106和第二组107的盘的厚度。在这个示例中,中间盘124沿轴向排列在第一组盘106的顶部。因此,中间盘可以平衡施加到第一组盘106上的压力。由于第一组106中的盘之间的距离非常小,即小于0.3毫米,因此形成在分离盘之间的间隔是等距的非常重要。这有利于分离性能在第一组盘106所形成的分离区域内基本相同。因此,布置在第一组盘106顶部上的厚的中间盘124可以减少第一组盘106的不均匀压缩的风险。

[0046]

此外,中间盘124的半径可以大于第一组和第二组的盘的半径。

[0047]

图2中还显示了顶盘125,通常用于离心分离器中。在本公开中,顶盘125不被视为盘堆102的分离盘部分。盘堆102可以由顶盘124支撑,顶盘可以比分离盘具有较大的半径和/或较大的厚度。顶盘可以有径向内侧部分,其轴向向上延伸,和锥形部分,其以与分离盘基本相同的角度延伸。从乳制品中分离出来的重质液相可被引导流过顶盘的径向外缘,流

向重质液相出口114,而分离出来的轻质液相则被引导到顶盘124下面,流向轻质液相出口115。

[0048]

在图2所示的实施方案中,第一组盘106中的盘103数量高于第二组107中的盘103的数量。因此,第一组中的盘的总数可能高于第二组中的盘的总数。图2中只示出了每组盘中的一组,但盘堆102可以包括多于一组的第一组盘和多于一组的第二组盘107。作为一个示例,离心分离器100可以包括至少两组独立的第二组盘107。第二组107的两组独立盘可以被第一组盘106分开。

[0049]

此外,每组第二组盘107中的盘103可以少于50个,如少于30个,如少于15个。

[0050]

此外,作为一个示例,盘的总数的至多15%,比如至多10%,比如至多7%可以是第二组107的盘。

[0051]

作为另一个示例,盘的总数的至少3%(如至少5%)可以是第二组107的盘。因此,盘的总数的3-15%(如3-10%,如5-15%,如5-10%)可以是第二组107的盘。

[0052]

第一组106和/或第二组107的盘103可以是金属盘,例如不锈钢盘。

[0053]

图3a显示了第二组盘107的截头圆锥形盘103的透视图。该盘103具有外表面123和内表面122。第二组盘107的盘103被沿径向延伸的细长的间隔件121分开。在这个示例中,细长的间隔件(或条状物)被布置在外表面123上,但它们也可以被布置在内表面122上。例如,盘103可以包括4-20个细长的间隔件。细长的间隔件121可以焊接在盘103的表面上。这种径向条状物(或细长和径向延伸的间隔件)可以具有20毫米以上的长度,如50毫米以上,以及例如4毫米以上的宽度。细长的间隔件可以是直的或弯曲的。第二组107中的分离盘的厚度例如可以在0.5毫米以上,例如在0.50-1.0毫米之间。

[0054]

图3b显示了第一组盘中的截头圆锥形盘103的透视图。在这个示例中,多个点状成型的间隔件120只形成在盘103的内表面122上,但它们也可以布置在盘的外表面123上,例如只在外表面123上。为了清晰起见,只在内表面122上显示了几个点状成型的间隔件120,但应理解的是,点状成型的间隔件可以分布在盘103的整个内表面122或外表面123。包括点状成型的间隔件的盘表面可以进一步包括细长的引导结构,例如直的或弯曲的细长引导部件,用于引导盘之间的流。这种导向部件的高度可以小于点状成型的间隔件的高度,也就是说,它们可以被布置成在操作过程中不承担盘堆的任何负荷。

[0055]

点状成型的间隔件120可以整体地形成在第一组盘106中的盘103的表面122、123中。因此,点状成型的间隔件120可以与盘的其他部分采用相同的材料,并且可以在形成盘的截头圆锥形状时形成。因此,点状成型的间隔件120可以作为盘材料的压痕而被压制。此外,点状成型的间隔件120可以从盘103的表面延伸0.20-0.30毫米之间。作为一个示例,wo15091846中公开的方法可用于形成这种整体形成的间隔件。

[0056]

点状成型的间隔件的高度是这样的,即在第一组盘106中的盘之间的距离小于0.3毫米。作为一个示例,第一组盘106中的盘之间的距离可以在0.20-0.30毫米之间。

[0057]

点状成型的间隔件可以沿着盘的表面在盘103的表面122、123上延伸小于5毫米的宽度,例如小于2毫米的宽度,例如小于1毫米的宽度。因此,点状成型的间隔件可以在分离盘103的表面上占据小于20mm2的面积,如小于10mm2,如小于5mm2,如小于1mm2。由于尺寸小,间隔件的数量可以更多,而不会阻挡或明显妨碍第一组盘中的流体混合物的流动。分离盘的内表面或外表面可具有点状成型的间隔件的表面密度,该密度高于10个间隔件/dm2,例

如高于50个间隔件/dm2,例如约或高于100个间隔件/dm2。

[0058]

此外,第一组106的分离盘103可以具有小于0.50毫米的厚度,例如小于0.40毫米,例如小于0.30毫米。作为一个示例,第一组106的分离盘103可以具有0.20-0.40毫米之间的厚度,例如0.28-0.40毫米之间。

[0059]

点状成型的间隔件可进一步呈尖端状,即具有随着距分离盘103的表面的高度而减少的横截面。

[0060]

第一组盘106中的盘103彼此相隔第一距离108,第二组盘107中的盘103彼此相隔第二距离109。

[0061]

图4是第一和第二组盘106、107的进一步详细透视图,其具有各自的分离距离108和109。第一距离108小于第二距离108,即第一组盘106中的盘103之间的间距小于第二组盘107中的盘103之间的间距。第一组106和第二组107中的盘103之间的距离或间距有时也被称为填缝剂高度。因此,第一组盘106中的填缝剂高度比第二组盘107中的填缝剂高度要小。

[0062]

第一组106中的盘103之间的距离108小于0.3毫米,例如在0.1-0.3毫米之间,例如在0.2-0.3毫米之间。第二组107中的盘103之间的距离109高于第一组106中的盘之间的距离108,例如高于0.3毫米,如0.4-1.0毫米,如0.5-1.0毫米之间。

[0063]

在第一组106中的盘103彼此相隔的距离小于第二组107中的盘103之间的距离,可以有效地分离第一组盘106中的乳制品,任何直径大于第一组106中的盘之间的距离108的颗粒可以通过第二组107中的盘之间较大的距离109逃脱。因此,两组盘106、107减少了盘103之间的颗粒(如脂肪球)堆积的风险。在例如奶的分离过程中,这为分离器100的特定尺寸提供了保持高脱脂效率的条件。当奶流入第一组盘106时,脂肪球的数量和/或大小可能已经减少。因此,在提供高效率的同时,也降低了脂肪在盘堆102中堵塞或阻塞的风险。这在奶没有被加热的低温条件下特别有利,因为在这些情况下,脂肪的堆积趋势会增加。由于脂肪闭塞的风险降低了,清洗盘堆102的需求也减少了,即花在分离器100维护上的资源减少了,而且由于维护操作的中断减少,生产线的产量也可以提高。

[0064]

第一组盘106中的盘103的数量可以高于第二组盘107中的盘103的数量,如图3中示意性示出的。这为实现高分离效率提供了条件,因为在分离器100的给定尺寸下,与第二组107中的盘103相比,第一组106中的盘103的数量可以通过具有较小的分离距离108而增加。同时,第二组107的盘103提供了上述较大颗粒的分离,尽管其数量比第一组106的盘103少。因此可以提供一个具有更高低温效率的紧凑型分离器100。

[0065]

第一组盘106中的盘103数量与第二组盘106中的盘103数量之间的比率可以在10-100的范围内。

[0066]

第一组盘106中的盘103的数量(所述盘103具有减少的分离距离108)可以在20-300个盘的范围内。具有在这个范围内的数量的第一组盘106的盘103可以有效地分离乳制品。

[0067]

作为一个示例,第一组106中的盘之间的距离108可以是0.2-0.3毫米,第二组107中的盘之间的距离109可以是0.4-1.0毫米,例如0.5-0.8毫米。

[0068]

第一组盘106中的盘103可具有缩小直径的中心部分112,与第二组盘107中盘103的开放中心部分110同轴对齐。第二组盘107中的盘103的缩小直径的中心部分112示出在图4的示例中。

[0069]

图5a-5d显示了盘堆102的不同示例,包括至少第一组106和至少一个第二组107的分离盘。

[0070]

作为一个示例,第二组盘可以被布置为盘堆102的轴向最上部分。“最上层部分”不包括顶盘,仅指分离盘。因此,其中第二组盘被布置成最上层部分的盘堆1002可仍具有顶盘125。

[0071]

图5a中所示的盘堆102包括单组的第二组盘107,轴向排列在单组的第一组106盘10的上方。中间是中间盘124,其厚度高于第一组106和第二组107盘中各个盘的厚度。第一组106和第二组107的盘具有半径r,分布开口117布置在盘中,使得分布通道在盘堆的内部的半径r1处形成,即半径r1<r/2。图5a中作为盘堆102的轴向最上部布置的第二组盘107可以包括3-10个盘,它们彼此之间的距离在0.8-2.0mm之间。图5a中所示的盘堆可以例如用于分离奶的离心分离器中。由于第一组106中的盘103之间的距离较小,奶中较大的颗粒有可能被困在分布孔117中,但在顶部增加的第二组107可以使这些颗粒逃脱。

[0072]

在实施方案中,第二组盘107进一步围绕盘堆102的轴向中心部分设置。这样的盘堆如图5b所示,其中第二组盘107被布置为盘堆的最上层部分,并在盘堆的中心部分增加了额外的第二组107。第一组106和第二组107的盘具有半径r,分布开口117被设置在盘中,使得分布通道形成在盘堆的内部的半径r1处,即半径r1《r/2。作为一个示例,布置为盘堆102的轴向最上部的第二组盘107可以包括3-10个盘,它们彼此之间的距离在0.8-2.0毫米之间,布置在盘堆102的轴向中心部分周围的一组盘107可以包括3-10个盘,它们彼此之间的距离在0.8-2.0毫米之间。图5b所示的盘组可用于分离乳清的离心分离器。由于第一组106中的盘之间的距离较小,乳清中较大的颗粒(chees fines)有可能被困在分布孔117中,但是增加几组107的盘,它们以较大的距离分开,可以使这些颗粒逃脱。

[0073]

在实施方案中,第二组盘107被设置作为盘堆102的轴向最下部。图5c显示了这样的盘堆102的一个示例。在这个盘堆中,有第二组盘106,其既布置在盘堆102的轴向最上部,也布置在轴向最下部。因此,第一组盘106被布置在两组第二组盘之间。盘堆可以进一步包括第一组和第二组之间的中间盘124(图5c中未显示)。第一组盘106和第二组盘107具有半径r,且分布开口117设置在这些盘中,使得分布通道在盘堆的外侧部分上的半径r2处形成,即在半径r2》r/2处。

[0074]

第二组盘107被布置为盘堆102的轴向最下部,它的直径可以小于第一组盘106的盘。在这个示例中,最下部的盘的半径基本等于分布开口117的径向位置,即半径r2。在图5c所示的盘堆中,设置作为盘堆102的轴向最下部的第二组盘107可包括5-50个盘,它们彼此之间间隔0.5-1.2毫米之间的距离。

[0075]

此外,作为一个示例,设置作为盘堆102的轴向最上部的第二组盘107可以包括1-5个盘,它们彼此之间的距离在0.5-2.0毫米之间。图5c所示的盘堆可用于细菌培养的离心分离器,即从奶中离心分离微生物,例如在有或没有细菌浓缩物循环的1-相或2-相细菌分离器中使用。如果盘之间的距离较小,奶中较大的颗粒有可能被困在分布孔中,但在盘堆的底部增加距离较大的盘可以使这样的颗粒逸出。此外,如果底部的这些盘直径较小且没有分布孔,那么各种尺寸的颗粒都可以逸出。在盘堆的顶部增加几个相隔较远的盘可以进一步降低密度较低的颗粒被困在分布孔117中的风险。

[0076]

图5d显示了一个具有单组第二组107的盘堆的示例,该盘堆被设置作为盘堆102的

最下部。与第一组106中的盘的半径r相比,该第二组的盘具有较小的半径r2。作为一个示例,盘堆可以包括设置在第二组盘107的顶部上的中间盘124,该中间盘被设置作为盘堆102的轴向最下部。该中间盘124的直径大于第一组盘106的盘的直径。因此,中间盘124的半径r5大于第一组106的盘的半径r。此外,分布开口117被设置在盘堆的所有盘中,使得分配通道在盘堆的内部的半径r1处形成,即在半径r1《r/2处。

[0077]

图5d所示的盘堆可用于组合式澄清器/分离器,即用于含有下层澄清器部分和上层分离部分的离心分离器,在这种情况下,由具有较大外半径的分配盘分割。下层澄清器部分可以分离很多较大的颗粒,因此包含一组第二组107的盘103,而处理具有低数量颗粒的进料的上层分离部分包含一组第一组106的分离盘103。

[0078]

图6是用于分离乳制品的分离系统300的示意图。分离系统300包括如上所述的离心分离器100和用于分离乳制品中的固体的澄清离心分离器150。澄清离心分离器150被设置在离心分离器的上游。因此,用于澄清离心分离器150的已分离的轻质液相的离心分离器出口151与离心分离器100的进料口113相连。澄清离心分离器150可以进一步被设置成从用于已分离的轻质液相的离心分离器出口151排出包括最大尺寸为0.2毫米的颗粒的轻质液相。

[0079]

澄清分离器是指离心分离器,在分离技术领域也被称为“澄清器”。

[0080]

在离心分离器的上游使用澄清分离器150可以进一步减少要在离心分离器100中分离的乳制品中的颗粒数量。乳制品例如可以选自奶和乳清。

[0081]

因此,乳制品可以首先进入澄清分离器150的进料入口152。包括颗粒的已分离的重质液相可以通过澄清分离器150的重质液相出口153连续排出,而包括具有较少固体量的乳制品的轻质液相可以通过轻质液出口151连续排出,并输送到离心分离器100的进料入口113。澄清分离器150可进一步包括在发生分离的离心碗外围的污泥出口。这样的污泥出口可被布置成用于间歇性排放已分离的固体或污泥相。

[0082]

图7说明了使用分离器100或分离系统300分离乳制品的方法200的流程图,如上文有关图1-6的描述。该方法200包括提供201乳制品流,其流经布置在分离器100中的盘堆102中的第一组盘106,以及提供202乳制品流,其流经布置在离心分离器100中的第二组盘107。第一组盘106中的盘103彼此分开小于0.3毫米的距离108,而第二组盘107中的盘103彼此分开高于0.3毫米的第二距离109。因此,该方法200可以有效地分离乳制品,减少产品中的颗粒在盘堆102中堵塞的风险,如上文有关分离器100和图1-6所述。

[0083]

乳制品可以是奶或乳清,如冷奶(cold milk)。冷奶可以是没有被加热的奶。在一些示例中,冷奶的温度可以低于30℃或低于20℃。在一些示例中,冷奶的温度也可以低于17℃或低于14℃。在一些示例中,冷奶的温度也可以低于13℃或低于10℃。脂肪形成较大的脂肪颗粒聚集体的趋势可能随着温度的降低而增加。因此,随着奶的温度在上述范围内进一步降低时,分离器100提供了特别有利地提高脱脂效率,并减少这种脂肪堵塞的风险。

[0084]

从上面的描述可以看出,尽管已经描述和展示了本发明的各种实施方案,但本发明并不局限于此,还可以在以下权利要求所定义的主题范围内以其他方式体现出来。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。