1.本发明涉及显示技术领域,尤其涉及一种显示装置及其所含阵列基板的制作方法。

背景技术:

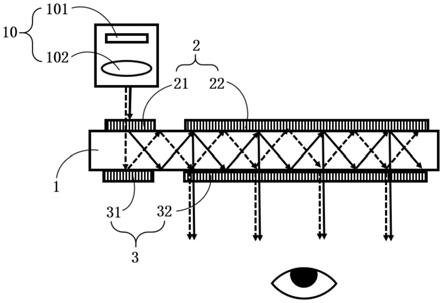

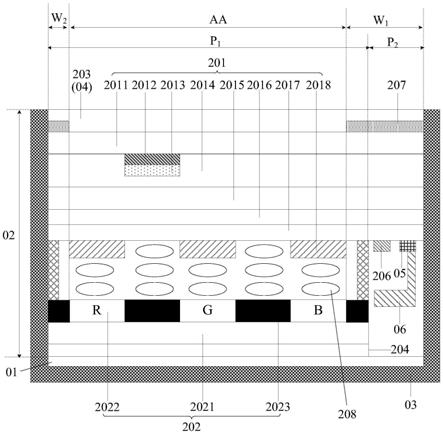

2.常规笔记本电脑的液晶显示装置如图1所示,主要由背光模组01、显示模组02和整机的外壳03构成,其中显示模组02包括阵列基板201、彩膜基板202、在阵列基板201上贴附的第一偏光片203、在彩膜基板202上贴附的第二偏光片204,以及粘合阵列基板201与彩膜基板202的封框胶205。因为驱动芯片206需要绑定在阵列基板201上导致阵列基板201超出彩膜基板202,整机的外壳03通过边缘的边框将背光模组01和显示模组02进行固定,由于组装工艺的要求,需求外壳03和显示模组02有一定交叠,因此周围边框较大,并且周边有具有一定的段差。

3.随着笔记本电脑触控化的趋势,上述段差会导致在触控时手指和边框发生干涉,极大的影响了客户的体验效果,为解决上述问题,出现了如图2所示的结构,在原有液晶显示装置的基础上,增加了保护盖板04,保护盖板04和显示模组02通过贴合进行固定,并且保护盖板04的尺寸超出显示模组02的尺寸,超出部分与整机的外壳03进行粘合固定。该结构与图1所示的结构相比,取消了外壳03与显示模组02搭接部分的设计,整个液晶显示装置表面是完全平整的,外观更加美观。重要的是在进行触控操作时,边缘部分不会造成干涉,更加有利于触控操作。同时因为外壳03与显示模组02搭接部分的取消,整个液晶显示装置的边框得到一定程度的降低。但是以上结构的问题点在于保护盖板04的成本较高,导致整个液晶显示装置的成本增加。其次保护盖板04的增加,导致整个液晶显示装置的厚度增加。再者,整个制程也因为增加保护盖板04的贴合工序,使得总体的制程良率下降。

技术实现要素:

4.有鉴于此,本发明实施例提供一种显示装置及其所含阵列基板的制作方法,用以提高显示装置的轻薄化、同时简化制作工艺、提高产品良率。

5.因此,本发明实施例提供的一种显示装置,包括:背光模组,位于所述背光模组出光侧的显示模组,以及容置所述背光模组和所述显示模组的外壳;其中,

6.所述显示模组包括:相对而置的阵列基板和彩膜基板,以及位于所述阵列基板背离所述彩膜基板一侧的第一偏光片;其中,所述彩膜基板位于所述阵列基板与所述背光模组之间,所述第一偏光片在所述阵列基板上的正投影与所述阵列基板完全重合,且所述第一偏光片复用为保护盖板;

7.所述外壳包括:位于所述背光模组背离所述彩膜基板一侧的背面部分,以及与所述背面部分垂直接触的多个侧面部分;其中,各所述侧面部分与所述阵列基板的侧面和所述第一偏光片的侧面接触,且各所述侧面部分背离所述背面部分的一侧与所述第一偏光片背离所述阵列基板的一侧平齐。

8.在一种可能的实现方式中,在本发明实施例提供的上述显示装置中,所述阵列基板包括:衬底基板,位于所述衬底基板上的减反层,以及位于所述减反层背离所述衬底基板一侧的金属层;其中,所述减反层在所述衬底基板上的正投影与所述金属层在所述衬底基板上的正投影完全重合。

9.在一种可能的实现方式中,在本发明实施例提供的上述显示装置中,所述金属层为栅极金属层和/或源漏极金属层。

10.在一种可能的实现方式中,在本发明实施例提供的上述显示装置中,所述显示模组还包括:位于所述第一偏光片与所述阵列基板之间的遮光层,且所述遮光层位于所述显示模组的边框区域,所述边框区域环绕所述显示模组的显示区域设置。

11.在一种可能的实现方式中,在本发明实施例提供的上述显示装置中,所述阵列基板包括第一部分和第二部分,所述第一部分在所述背面部分上的正投影与所述彩膜基板的正投影完全重合,所述第二部分在所述背面部分上的正投影与所述彩膜基板的正投影互不交叠且位于所述显示模组的边框区域内;所述背光模组在所述衬底基板上的正投影与所述阵列基板的正投影完全重合;其中,所述第二部分、所述背光模组、所述彩膜基板与所述侧面部分构成一容置空间;

12.所述显示装置还包括:位于所述第二部分面向所述彩膜基板一侧的柔性电路板,与所述柔性电路板电连接的驱动电路板,以及与一所述侧面部分铰接的空心转轴;其中,所述驱动电路板弯折设置在所述容置空间内,或者,所述驱动电路板远离所述柔性电路板的一端穿过铰接的所述侧面部分固定于所述空心转轴中。

13.在一种可能的实现方式中,在本发明实施例提供的上述显示装置中,还包括位于所述彩膜基板与所述背光模组之间的第二偏光片,所述第二偏光片在所述彩膜基板上的正投影与所述彩膜基板完全重合,且所述第二偏光片的透光轴与所述第一偏光片的透光轴相互垂直。

14.在一种可能的实现方式中,在本发明实施例提供的上述显示装置中,所述显示模组还包括:位于所述阵列基板与所述彩膜基板之间的液晶层。

15.相应地,本发明实施例还提供了一种上述显示装置所含阵列基板的制作方法,包括:

16.提供一衬底基板;

17.在所述衬底基板上制作减反层和金属层,其中,所述减反层在所述衬底基板上的正投影与所述金属层在所述衬底基板上的正投影完全重合。

18.在一种可能的实现方式中,在本发明实施例提供的上述制作方法中,在所述衬底基板上制作减反层和金属层,具体包括:

19.在所述衬底基板上依次形成减反膜和金属膜;

20.对所述金属膜和所述减反膜进行一次掩膜工艺,形成图案一致的减反层和金属层。

21.在一种可能的实现方式中,在本发明实施例提供的上述制作方法中,在所述衬底基板上制作减反层和金属层,具体包括:

22.在所述衬底基板上形成减反膜,并对所述减反膜进行一次掩膜工艺,形成图案与后续栅极金属层和源漏极金属层一致的减反层;

23.在所述减反层上依次进行两次掩膜工艺,分别形成栅极金属层和源漏极金属层。

24.本发明有益效果如下:

25.本发明实施例提供的显示装置及其所含阵列基板的制作方法,包括:背光模组,位于背光模组出光侧的显示模组,以及容置背光模组和显示模组的外壳;其中,显示模组包括:相对而置的阵列基板和彩膜基板,以及位于阵列基板背离彩膜基板一侧的第一偏光片;其中,彩膜基板位于阵列基板与背光模组之间,第一偏光片在阵列基板上的正投影与阵列基板完全重合,且第一偏光片复用为保护盖板。外壳包括:位于背光模组背离彩膜基板一侧的背面部分,以及与背面部分垂直接触的多个侧面部分;其中,各侧面部分与阵列基板的侧面和第一偏光片的侧面接触,且各侧面部分背离背面部分的一侧与第一偏光片背离阵列基板的一侧平齐。通过将阵列基板翻置在上使用,搭配阵列基板上的第一偏光片复用为保护盖板,避免了单独设置保护盖板,节省了保护盖板的贴合工艺,从而实现了显示装置的轻薄化、简化了制作工艺、提高了产品良率。

附图说明

26.图1为现有技术中显示装置的一种剖面结构示意图;

27.图2为现有技术中显示装置的又一种剖面结构示意图;

28.图3为本发明实施例提供的显示装置一种剖面结构示意图;

29.图4为本发明实施例提供的显示装置的一种正视结构示意图;

30.图5为本发明实施例提供的显示装置的又一种正视结构示意图;

31.图6为本发明实施例提供的显示装置所含下边框的结构示意图;

32.图7为图2所示显示装置所含下边框的结构示意图。

具体实施方式

33.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例的附图,对本发明实施例的技术方案进行清楚、完整地描述。需要注意的是,附图中各图形的尺寸和形状不反映真实比例,目的只是示意说明本发明内容。并且自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本发明保护的范围。

34.除非另作定义,此处使用的技术术语或者科学术语应当为本发明所属领域内具有一般技能的人士所理解的通常意义。本发明说明书以及权利要求书中使用的“第一”、“第二”以及类似的词语并不表示任何顺序、数量或者重要性,而只是用来区分不同的组成部分。“包括”或者“包含”等类似的词语意指出现该词前面的元件或者物件涵盖出现在该词后面列举的元件或者物件及其等同,而不排除其他元件或者物件。“内”、“外”、“上”、“下”等仅用于表示相对位置关系,当被描述对象的绝对位置改变后,则该相对位置关系也可能相应地改变。

35.本发明实施例提供的一种显示装置,优选为笔记本电脑,如图3所示,该显示装置包括:背光模组01,位于背光模组01出光侧的显示模组02,以及容置背光模组01和显示模组02的外壳03;其中,

36.显示模组02包括:相对而置的阵列基板201和彩膜基板202,以及位于阵列基板201背离彩膜基板202一侧的第一偏光片203;其中,彩膜基板202位于阵列基板201与背光模组01之间,第一偏光片203在阵列基板201上的正投影与阵列基板201完全重合,且第一偏光片203复用为保护盖板04。

37.外壳03包括:位于背光模组01背离彩膜基板202一侧的背面部分(a壳),以及与背面部分垂直接触的多个侧面部分;其中,各侧面部分与阵列基板201的侧面和第一偏光片203的侧面接触,且各侧面部分背离背面部分的一侧与第一偏光片203背离阵列基板201的一侧平齐。

38.在本发明实施例提供的上述显示装置中,通过将阵列基板201翻置在上使用,搭配阵列基板201上的第一偏光片203复用为保护盖板04,避免了单独设置保护盖板04,由此节省了保护盖板04的贴合工艺,从而实现了显示装置的轻薄化、简化了制作工艺、提高了产品良率。

39.一般地,在本发明实施例提供的上述显示装置,如图3所示,还可以包括位于彩膜基板202与背光模组01之间的第二偏光片204,第二偏光片204在彩膜基板202上的正投影与彩膜基板202完全重合,且第二偏光片204的透光轴与第一偏光片203的透光轴相互垂直。

40.可选地,在本发明实施例提供的上述显示装置中,第一偏光片203复用为保护盖板04,因此可选用比常规偏光片(例如第二偏光片204)厚度稍大约0.1mm的高硬度偏光片。示例性地,第一偏光片203的硬度值可以大于或等于6h,使得第一偏光片203具有较好的抗划伤能力。另外,由于现有技术中保护盖板04的厚度一般为0.5mm或0.7mm,且将保护盖板04贴合在显示模组02上的光学胶层的厚度约0.2mm,因此,在本发明中将第一偏光片203复用为保护盖板04时,可以使得显示装置的整体厚度减小约0.6mm-0.8mm。

41.可选地,在本发明实施例提供的上述显示装置中,如图3所示,阵列基板201包括:第一衬底基板2011,位于第一衬底基板2011上的减反层2012,以及位于减反层2012背离第一衬底基板2011一侧的金属层2013;其中,减反层2012在第一衬底基板2011上的正投影与金属层2013在第一衬底基板2011上的正投影完全重合。

42.在本发明中,由于阵列基板201翻置在上,阵列基板201上的各金属层2013会对环境光进行反射,而显示装置的显示面为阵列基板201所在侧,因此金属层2013的反射光会影响显示效果。通过在金属层2013与第一衬底基板2011之间设置遮挡金属层2013的减反层2012,有效降低了环境光在金属层2013上的反射率,提高了显示效果。具体的,测试结果表明,没有减反层2012时的反射率为9.2,增加减反层2012的反射率为6.78,反射率降低了26%。示例性的,减反层2012可以由钼(mo)金属氧化物等来制作。

43.可选地,在本发明实施例提供的上述显示装置中,金属层2013可以为栅极金属层和/或源漏极金属层。具体地,在金属层2013为栅极金属层时,减反层2012可以采用现有技术中制作栅极金属层的掩膜板(gate mask)来一次构图形成减反层2012和栅极金属层。在金属层2013为源漏极金属层时,减反层2012可以采用现有技术中制作源漏极金属层的掩膜板(sd mask)来一次构图形成减反层2012和源漏极金属层。在金属层2013为栅极金属层和源漏极金属层时,减反层2012可以包括第一减反层和第二减反层,具体可以采用现有技术中制作栅极金属层的掩膜板来一次构图形成第一减反层和栅极金属层,并采用现有技术中制作源漏极金属层的掩膜板来一次构图形成第二减反层和源漏极金属层;或者,减反层

2012为单一膜层,并需要先通过一次构图工艺来制作减反层2012,再通过另外两次掩膜工艺分别制作栅极金属层和源漏极金属层,使得减反层2012与栅极金属层和源漏极金属层完全重合。

44.可选地,在本发明实施例提供的上述显示装置中,如图3和图4所示,显示模组02还可以包括:位于第一偏光片203与阵列基板201之间的遮光层207,且遮光层207位于显示模组02的边框区域(具体包括下边框w1、上边框w2、左边框w3、右边框w4);其中,边框区域环绕显示区域(aa)设置。

45.显示模组02的边框区域一般会设置栅极驱动电路(goa)、源极驱动电路206等驱动芯片(driver ic),由于驱动芯片的金属线较密集,导致边框区域与显示区域的视觉差异较明显。通过在边框区域设置遮光层207,有效遮挡了边框区域的金属线,减小了边框区域与显示区域由金属线密度不同带来的色差。另外,遮光层207还可以遮挡边框区域的背光光线,防止漏光。可选地,遮光层207的材料可以为黑色油墨。

46.可选地,在本发明实施例提供的上述显示装置中,如图3、图5和图6所示,阵列基板201包括第一部分p1和第二部分p2,其中,第一部分p1在背面部分上的正投影与彩膜基板202的正投影完全重合,第二部分p2在背面部分上的正投影与彩膜基板202的正投影互不交叠且位于显示模组02的边框区域内;背光模组01在背面部分上的正投影与阵列基板201的正投影完全重合;其中,第二部分p2、背光模组01、彩膜基板202与侧面部分构成一容置空间;

47.显示装置还包括:位于第二部分面向彩膜基板202一侧的柔性电路板05,与柔性电路板05电连接的驱动电路板06,以及与一侧面部分铰接的空心转轴07;其中,驱动电路板06弯折设置在容置空间内,或者,驱动电路板06远离柔性电路板05的一端穿过铰接的侧面部分固定于空心转轴07中。具体地,可在侧面部分上打个通孔,然后将驱动电路板06本身经该通孔导出至转轴07中进行固定;或者,还可以利用空心转轴07两边的铰链空间来容纳驱动电路板06远离柔性电路板05的一端。

48.在本发明实施例提供的上述显示装置中,通过将驱动电路板06隐藏于显示装置的空心转轴07中,或弯折于容置空间内,使得显示模组02和外壳03直接搭接,省去了保护盖板04和外壳03搭接的距离w1’

,整机的下边框db完全由显示模组02的下边框w1构成,如图6和图7所示;其他三边的边框也主要由显示模组02的边框决定,相对于图2所示的结构,四边的边框都得到进一步的降低,可进一步提升显示装置的屏占比,有利于实现全面屏结构。

49.一般地,在本发明实施例提供的上述显示装置中,如图3所示,还可以包括位于阵列基板201与彩膜基板202之间的液晶层208、以及分别位于液晶层208两侧的取向层(图中未示出)。阵列基板201还可以包括:第一绝缘层2014、平坦层2015、公共电极2016、第二绝缘层2017和像素电极2018。彩膜基板202可以包括:第二衬底基板2021、色阻层2022和黑矩阵2023。其中公共电极2016还可以设置于彩膜基板202上,具体可位于色阻层2022面向液晶层208的一侧。色阻层2022可以包括但不限于红光色阻r、绿光色阻g和蓝光色阻b。

50.相应地,本发明实施例还提供了一种上述显示装置的制作方法,具体包括以下步骤:

51.第一步:在母板上制作多个显示面板,其中,显示面板包括相对而置的阵列基板201和彩膜基板202,位于阵列基板201与彩膜基板202之间的液晶层208,密封阵列基板201与彩膜基板202的密封胶205。

52.在具体实施时,阵列基板201的制作过程如下:

53.提供一第一衬底基板2011;

54.在第一衬底基板2011上制作减反层2012和金属层2013,其中,减反层2012在第一衬底基板2011上的正投影与金属层2013在第一衬底基板2011上的正投影完全重合;可选地,上述步骤“在第一衬基板2011上制作减反层2012和金属层2013”,具体可以通过以下两种方式进行实现:

55.第一种实现方式为,在第一衬底基板2011上依次形成减反膜和金属膜;并对金属膜和减反膜进行一次掩膜工艺,形成图案一致的减反层和金属层。具体地,金属层为栅极金属层或源漏极金属层。

56.第二种可能的实现方式为,在第一衬底基板2011上形成减反膜,并对减反膜进行一次掩膜工艺,形成图案与后续栅极金属层和源漏极金属层一致的减反层2012;在减反层2012上依次进行两次掩膜工艺,分别形成栅极金属层和源漏极金属层。

57.对于阵列基板201所含有源层、第一绝缘层2014、平坦层2015、公共电极2016、第二绝缘层2017和像素电极2018,以及彩膜基板202所含色阻层2022和黑矩阵2023的制作方法与现有技术相同,在此不做赘述。

58.第二步:通过刀轮切割的方式切割成独立的显示面板。

59.第三步:为了匹配笔记本电脑的整体外形,需对单片的显示面板进行异形切割,可用研磨和激光切割的方式来实现显示面板的圆角切割。

60.第四步:为了防止显示面板的周边区域漏光,以及防止阵列基板201翻置后由于其上的金属走线导致的反光问题,需在显示面板的边框区域进行油墨印刷制作遮光层207,该工序可通过网版转印的方式来实现。

61.第五步:印刷完的显示面板进行第一偏光片203和第二偏光片204的贴附,其中彩膜基板202上的第二偏光片204的尺寸比显示面板的尺寸小,阵列基板201上的第一偏光片203的尺寸比阵列基板201的尺寸大,通过二氧化碳激光器扫描阵列基板201周边轨迹的方式对超出阵列基板201的第一偏光片203进行切割,保证第一偏光片203和阵列基板201完全齐边,至此完成了显示模组02的制作。

62.第六步:对显示模组02进行驱动电路板06和柔性电路板05的贴附,柔性电路板05的一端贴附在阵列基板201上,另一端贴附在驱动电路板06上。

63.第七步:将背光模组01、显示模组02和外壳03进行组装,背光模组01和显示模组02与外壳03接触的部分可通过胶带进行粘接,起到固定作用,驱动电路板06可以通过胶带、螺丝等固定在空心转轴07中,或弯曲固定于阵列基板201、背光模组01、彩膜基板202与侧面部分围成的容置空间内,至此完成了整机显示装置的组装。

64.需要说明的是,在本发明实施例提供的上述制作方法中,形成各层结构涉及到的构图工艺,不仅可以包括沉积、光刻胶涂覆、掩模板掩模、曝光、显影、刻蚀、光刻胶剥离等部分或全部的工艺过程,还可以包括其他工艺过程,具体以实际制作过程中形成所需构图的图形为准,在此不做限定。例如,在显影之后和刻蚀之前还可以包括后烘工艺。

65.其中,沉积工艺可以为化学气相沉积法、等离子体增强化学气相沉积法或物理气相沉积法,在此不做限定;掩膜工艺中所用的掩膜板可以为半色调掩膜板(half tone mask)、单缝衍射掩模板(single slit mask)或灰色调掩模板(gray tone mask),在此不做

限定;刻蚀可以为干法刻蚀或者湿法刻蚀,在此不做限定。

66.本发明实施例提供的上述显示装置及其所含阵列基板的制作方法,包括:背光模组,位于背光模组出光侧的显示模组,以及容置背光模组和显示模组的外壳;其中,显示模组包括:相对而置的阵列基板和彩膜基板,以及位于阵列基板背离彩膜基板一侧的第一偏光片;其中,彩膜基板位于阵列基板与背光模组之间,第一偏光片在阵列基板上的正投影与阵列基板完全重合,且第一偏光片复用为保护盖板。外壳包括:位于背光模组背离彩膜基板一侧的背面部分,以及与背面部分垂直接触的多个侧面部分;其中,各侧面部分与阵列基板的侧面和第一偏光片的侧面接触,且各侧面部分背离背面部分的一侧与第一偏光片背离阵列基板的一侧平齐。通过将阵列基板翻置在上使用,搭配阵列基板上的第一偏光片复用为保护盖板,避免了单独设置保护盖板,节省了保护盖板的贴合工艺,从而实现了显示装置的轻薄化、简化了制作工艺、提高了产品良率。

67.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。