1.本发明涉及机械装夹装置技术领域,具体涉及一种锥形薄壁壳体加工装夹装置和方法。

背景技术:

2.在飞行器壳体产品的加工中,有零件为锥形薄壁壳体。锥形薄壁壳体颈部设有内凸起结构,内凸起结构面向锥形薄壁壳体小端的一面为密封面,小端与密封面之间有逐渐向内倾斜的内锥孔,密封面上有环形密封槽。在小端直径φ85(0, 0.1)mm的情况下,内锥孔锥角为1

°

20

′

,环形密封槽宽2(0,0.1)mm,深0.8mm,且密封面与锥形薄壁壳体内孔垂直度为0.03mm。该锥形薄壁零件如图2、图3所示。

3.加工内锥孔和密封槽时,需要对锥形薄壁壳体进行装夹。原工艺方法是用软爪撑在壳体大端内圆上,用中心架夹持工艺块,工艺块固定在小端外圆,然后车加工内锥孔和密封槽,车加工后再去除中心架,再车去剩余的工艺块。这种方法存在多个弊端,其一是加工内锥孔时,工艺块固定的外圆壁容易造成装夹变形,导致内锥孔尺寸超差;其二是去除中心架后,只靠软爪支撑大端,锥形壳体悬臂过长,去除工艺块时容易产生震颤,加工表面质量差;其三是工艺块的存在,导致车削密封槽时,车刀需要长度较大,加工刚性差;其四是加工步骤繁琐,效率低。

技术实现要素:

4.为解决上述技术问题,本发明提供了一种锥形薄壁壳体加工装夹装置和方法。

5.本发明通过以下技术方案得以实现。

6.本发明提供的锥形薄壁壳体加工装夹装置,包括底座、螺套、压环,所述底座一端设有凸台,凸台伸入螺套内,螺套与底座通过螺纹连接,螺套远离底座的一端设有内折边,压环一端设有外折边,外折边设于螺套内,外折边端面与内折边接触,压环中部设有锥形孔。

7.所述底座的侧面中部还设有限位凸起,螺纹位于底座靠近凸台一端与限位凸起之间。

8.所述螺套侧面设有扳手孔。

9.所述扳手孔为四个,扳手孔沿螺套周向均布。

10.所述凸台靠近压环的一端还设有弹性锥筒,弹性锥筒侧面设有多个活动槽。

11.所述弹性锥筒的锥角小于压环锥形孔的锥角。

12.所述内折边与螺套间隙配合。

13.所述外折边与压环间隙配合。

14.本发明还提供了采用上述锥形薄壁壳体加工装夹装置的装夹方法,包括如下步骤:

15.a、用车床的三爪夹具夹持底座,将锥形薄壁壳体的大端套入凸台,使大端接触底

座端面;

16.b、先将压环套入锥形壳体,再将螺套套入压环,扶持住锥形薄壁壳体,然后将螺套与底座通过螺纹连接,直至螺套内折边与压环外折边接触,压环锥形孔内壁与锥形薄壁壳体接触,然后旋紧螺套;

17.c、车加工锥形薄壁壳体小端的内锥孔和密封槽,最后拆下螺套和压环,更换下一个锥形薄壁零件加工。

18.本发明的有益效果在于:

19.采用本发明:(1)一次装夹即可完成锥形薄壁壳体的内锥孔、密封面的加工,提高了工作效率;(2)采用压环的锥形孔夹持固定壳体,受力均匀,避免了装夹变形,防止了尺寸超差;(3)装夹装置可重复使用,无需车加工去除,壳体表面质量高;(4)不采用工艺块,减小了车削密封槽时车道需要的长度,提高了加工精度。

附图说明

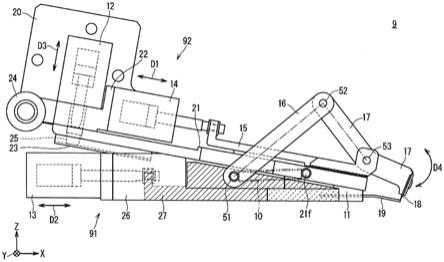

20.图1是本发明的结构示意图。

21.图2是锥形薄壁壳体的结构示意图。

22.图3是图2的i部详图。

23.图中:1-底座;2-螺套;3-压环;4-凸台;5-内折边;6-外折边;7-锥形孔;8-限位凸起;9-扳手孔;10-弹性锥筒;11-活动槽。

具体实施方式

24.下面进一步描述本发明的技术方案,但要求保护的范围并不局限于所述。

25.如图1所示为本发明的结构示意图:

26.本发明提供了一种锥形薄壁壳体加工装夹装置,包括底座1、螺套2、压环3,所述底座1一端设有凸台4,凸台4伸入螺套2内,螺套2与底座1通过螺纹连接,螺套2远离底座1的一端设有内折边5,压环3一端设有外折边6,外折边6设于螺套2内,外折边6端面与内折边5接触,压环3中部设有锥形孔7。

27.操作步骤:用车床的三爪夹具夹持底座1,将锥形壳体的大端套入凸台4,将压环3插入螺套2配合后,从小端套入锥形壳体,螺套2与底座1通过螺纹连接,通过旋钮螺套2,螺套2带动压环3靠近锥形壳体,从而使压环3的锥形孔7与壳体的外锥面接触压紧,完成装夹与固定。

28.采用本发明:(1)一次装夹即可完成锥形薄壁壳体的内锥孔、密封面的加工,提高了工作效率;(2)采用压环3的锥形孔7夹持固定壳体,受力均匀,避免了装夹变形,防止了尺寸超差;(3)装夹装置可重复使用,无需车加工去除,壳体表面质量高;(4)不采用工艺块,减小了车削密封槽时车道需要的长度,提高了加工精度。

29.所述底座1的侧面中部还设有限位凸起8,螺纹位于底座1靠近凸台4一端与限位凸起8之间。便于限制螺套2,防止螺套2运动至螺纹尽头造成卡紧、拆卸困难。

30.所述螺套2侧面设有扳手孔9。便于使用扳手旋钮螺套2,操作方便。

31.所述扳手孔9为四个,扳手孔沿螺套周向均布。便于旋钮时轮换扳手插入位置,提高方便性。

32.所述凸台4靠近压环3的一端还设有弹性锥筒10,弹性锥筒10侧面设有多个活动槽11。装夹时,弹性锥筒10与锥形壳体内壁弹性接触,便于平衡和均布压环3施加在壳体上的力,减小变形;活动槽11保证了弹性锥筒10的弹性变形幅度,当弹性锥筒10的锥角与锥形壳体内孔锥角有差别时,便于减小差别,增加接触面。

33.所述弹性锥筒10的锥角小于压环3锥形孔7的锥角。便于装夹时增加弹性锥筒10的弹性力,便于平衡压环3与壳体之间的压力,提高压力分布均匀性。

34.所述内折边5与螺套2间隙配合。便于限制压环3的径向运动,使得压环3均匀靠近并夹紧锥形壳体,同时间隙配合保证了压环3的运动流畅性。

35.所述外折边6与压环3间隙配合。便于限制压环3的径向运动,使得压环3均匀靠近并夹紧锥形壳体,同时间隙配合保证了压环3的运动流畅性。

36.本发明还提供了采用上述锥形薄壁壳体加工装夹装置的装夹方法,包括如下步骤:

37.a、用车床的三爪夹具夹持底座1,将锥形薄壁壳体的大端套入凸台4,使大端接触底座1端面;

38.b、先将压环3套入锥形壳体,再将螺套2套入压环3,扶持住锥形薄壁壳体,然后将螺套2与底座1通过螺纹连接,直至螺套2内折边5与压环3外折边6接触,压环3锥形孔7内壁与锥形薄壁壳体接触,然后旋紧螺套2;

39.c、车加工锥形薄壁壳体小端的内锥孔和密封槽,最后拆下螺套2和压环3,更换下一个锥形薄壁零件加工。

40.采用本发明,明显减小了装夹工作量,且无需车削去除工艺块,提高了加工效率。

技术特征:

1.一种锥形薄壁壳体加工装夹装置,其特征在于:包括底座(1)、螺套(2)、压环(3),所述底座(1)一端设有凸台(4),凸台(4)伸入螺套(2)内,螺套(2)与底座(1)通过螺纹连接,螺套(2)远离底座(1)的一端设有内折边(5),压环(3)一端设有外折边(6),外折边(6)设于螺套(2)内,外折边(6)端面与内折边(5)接触,压环(3)中部设有锥形孔(7)。2.如权利要求1所述的锥形薄壁壳体加工装夹装置,其特征在于:所述底座(1)的侧面中部还设有限位凸起(8),螺纹位于底座(1)靠近凸台(4)一端与限位凸起(8)之间。3.如权利要求1所述的锥形薄壁壳体加工装夹装置,其特征在于:所述螺套(2)侧面设有扳手孔(9)。4.如权利要求3所述的锥形薄壁壳体加工装夹装置,其特征在于:所述扳手孔(9)为四个,扳手孔沿螺套周向均布。5.如权利要求1所述的锥形薄壁壳体加工装夹装置,其特征在于:所述凸台(4)靠近压环(3)的一端还设有弹性锥筒(10),弹性锥筒(10)侧面设有多个活动槽(11)。6.如权利要求5所述的锥形薄壁壳体加工装夹装置,其特征在于:所述弹性锥筒(10)的锥角小于压环(3)锥形孔(7)的锥角。7.如权利要求1所述的锥形薄壁壳体加工装夹装置,其特征在于:所述内折边(5)与螺套(2)间隙配合。8.如权利要求1所述的锥形薄壁壳体加工装夹装置,其特征在于:所述外折边(6)与压环(3)间隙配合。9.采用权利要求1~8中任一项的锥形薄壁壳体加工装夹装置实现的锥形薄壁壳体加工装夹方法,其特征在于:包括如下步骤,a、用车床的三爪夹具夹持底座(1),将锥形薄壁壳体的大端套入凸台(4),使大端接触底座(1)端面;b、先将压环(3)套入锥形壳体,再将螺套(2)套入压环(3),扶持住锥形薄壁壳体,然后将螺套(2)与底座(1)通过螺纹连接,直至螺套(2)内折边(5)与压环(3)外折边(6)接触,压环(3)锥形孔(7)内壁与锥形薄壁壳体接触,然后旋紧螺套(2);c、车加工锥形薄壁壳体小端的内锥孔和密封槽,最后拆下螺套(2)和压环(3),更换下一个锥形薄壁零件加工。

技术总结

本发明提供了一种锥形薄壁壳体加工装夹装置和方法,该装置包括底座、螺套、压环,所述底座一端设有凸台,凸台伸入螺套内,螺套与底座通过螺纹连接,螺套远离底座的一端设有内折边,压环一端设有外折边,外折边设于螺套内,外折边端面与内折边接触,压环中部设有锥形孔。采用本发明:(1)一次装夹即可完成锥形薄壁壳体的内锥孔、密封面的加工,提高了工作效率;(2)采用压环的锥形孔夹持固定壳体,受力均匀,避免了装夹变形,防止了尺寸超差;(3)装夹装置可重复使用,无需车加工去除,壳体表面质量高;(4)不采用工艺块,减小了车削密封槽时车道需要的长度,提高了加工精度。提高了加工精度。提高了加工精度。

技术研发人员:王小忠 龚和生 张萍 陈小华 张亚 陈栋

受保护的技术使用者:贵州航天风华精密设备有限公司

技术研发日:2021.04.02

技术公布日:2022/3/10

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。