1.本技术涉及散热技术领域,特别涉及一种均温板及其制备方法、电子设备。

背景技术:

2.随着智能手机、笔记本电脑等电子产品性能的提高,相应的能耗随之增加,会产生大量的热量。通常会在电子产品中设置均温板,用于提高电子产品的散热效率。但目前的均温板大多是采用铜均温板,铜均温板的制程工艺稳定且成熟,但铜均温板的重量较大,且随着消费者对电子产品的轻、薄的高要求。目前开发了一种采用铝基板并在铝基板上电镀铜的均温板,以降低均温板的重量,但是电镀铜的致密度有限,不如型材,电镀铜的厚度有限,越厚致密度越差,容易与均温板内部的水工质发生反应;而通过轧制方式在铝基板上形成铜层时,由于铜层与基板的材质不同,使得在轧制过程中均温板表面平整度较差。

技术实现要素:

3.本技术提供一种均温板及其制备方法、电子设备。本技术提供的均温板中的第一盖板包括第一基体层以及设置在第一基体层相对两表面的第一金属层和第二金属层,该第一盖板中的第一金属层和第二金属层为压制板材,一方面可提高第一金属层和第二金属层的致密度,当与水工质接触时具有较高的稳定性,避免与水工质发生化学反应等不兼容的风险,并且还可提高第一金属层和第二金属层与第一基体层的粘附力;另一方面具有较高的表面平整度,进而可提高与第一盖板相接触的其他部件的表面贴合度,当应用于电子设备时可降低电子设备的厚度;再一方面三层结构设置还可提高第一盖板的可加工性。

4.第一方面,本技术一实施方式提供一种均温板,所述均温板包括第一盖板、第二盖板以及毛细结构,所述第一盖板与所述第二盖板之间具有容纳腔,所述毛细结构位于所述容纳腔内,所述第一盖板包括第一基体层以及设置在所述第一基体层相对两表面的第一金属层和第二金属层,所述第一金属层和所述第二金属层为压制板材。

5.其中,压制板材是指通过压力方式形成的板材,第一金属层和第二金属层为通过压力方式形成在第一基体层相对两表面的压制板材,在制备第一盖板时,对第一金属层和第二金属层施加压力,而使第一金属层和第二金属层能够与第一基体层通过扩散作用而贴合的更紧密,进而可提高第一金属层和第二金属层与第一基体层之间的粘附力,还能够提高第一金属层和第二金属层的致密度。

6.在一实施方式中,所述压力方式为延压复合方式,以形成第一金属层的预制板记为第一金属预制板,形成第二金属层的预制板记为第二金属预制板,形成第一基体层的预制板记为第一基体预制板,将第一金属预制板和第二金属预制板放置在第一基体预制板的相对两表面,得到三层复合结构,然后将该三层复合结构通过延压复合方式复合,具体的,将三层复合结构通过两个滚轮之间。在延压复合步骤完成后,第一金属预制板和第二金属预制板在延压复合过程中被压实并且与第一基体层结合的更紧密,第一金属预制板被压实后形成所述第一金属层,形成的第一金属层的厚度比第一金属预制板要小,形成的第一金

属层的致密度比第一金属预制板要大,且在延压复合过程中第一金属层与第一基体层的原子在两者之间相互扩散渗透,进而使得第一金属层与第一基体层之间的粘附力提高,可降低长时间工作时第一金属层从第一基体层上脱落的风险;第二金属预制板被压实后形成所述第二金属层,形成的第二金属层的厚度比第二金属预制板要小,形成的第二金属层的致密度比第二金属预制板要大,且在延压复合过程中第二金属层与第一基体层的原子在两者之间相互扩散渗透,进而使得第二金属层与第一基体层之间的粘附力提高,可降低长时间工作时第二金属层从第一基体层上脱落的风险;第一基体预制板被压实后形成第一基体层,形成的第一基体层的厚度比第一基体预制板要小,形成的第一基体层的致密度比第一基体预制板要大,所形成的第一基体层也为压制板材。在一些实施方式中,第一金属层和第二金属层远离第一基体层的表面上具有纹路。具体为压延纹路,形状不限。

7.在一些实施方式中,第一金属预制板、第二金属预制板以及第一基体预制板中的至少一个为压制板材。以第一金属预制板为压制板材为例,第一金属预制板本身为压制板材,在没有用于形成第一盖板之前就具有较高的致密度,然后在制备第一盖板过程中再进行压力方式压合,可再次提升所形成的第一金属层的平整度和致密度。

8.在本实施方式中,第一金属层和第二金属层的致密度在受压时均被提高,进而可提高第一金属层和第二金属层的稳定性。当第一金属层与容纳腔相邻设置时,均温板在工作时,容纳腔的水工质会与第一金属层接触,水工质分布于第一金属层和毛细结构之间,或者水工质通过不致密的间隙分布于第一金属层和第一基体层中,当第一金属层和第一基体层材质不同时,两者之间会形成微小的电化学电池,长时间会使得第一金属层发生电化学反应,而本技术中,第一金属层通过压力方式形成具有较高的致密度和稳定性,可降低发生电化学反应的风险;本技术中通过压力方式形成的致密度较高的第一金属层,不会发生或者大大降低了水通过孔隙进入第一金属层并在第一金属层与第一基体层之间形成原电池而产生化学反应生成非凝结性气体的风险。

9.在本技术中,在第一基体层的相对两表面设置的第一金属层和第二金属层为压制板材,第一金属层和第二金属层在制备过程中被施加压力时,第一基体层的相对两表面受到的压力相当,使第一金属层和第二金属层的残余应力和变形程度相当,进而使得最后形成的第一盖板具有较高的表面平整度。假设第一盖板为两层结构,具体的,第一盖板包括材质不同的第一基体层和第一金属层,当对第一盖板施加压力时,由于仅在第一基体层的一侧设有第一金属层,第一盖板在被送入滚轮中受压时,第一基体层和第一金属层材料内部变形量不同,内部残余应力不同,使得整个第一盖板两侧在受压时变形不均匀,进而导致第一盖板被滚压后的平整度较差。

10.在本技术中,第一盖板为三层结构,三层结构设置可增加第一盖板的可加工性。例如,可将第一金属层的厚度设置的较厚,可对第一金属层采用蚀刻方式形成毛细结构或者柱体结构,或者可将第二金属层的厚度设置的较厚,可用于形成与电子设备适配的结构件。再例如,当第一盖板只有两层时,包括作为第一基体层的钛层和作为第一金属层的铜层,由于钛层容易被氧化形成二氧化钛,形成的二氧化钛在被滚筒压制后易粘粘到滚筒上,且二氧化钛比较硬,当通过压延复合方式压实第一基体层和第一金属层时,粘了二氧化钛的滚筒在反复滚压第一盖板时造成第一盖板表面粗糙不平整;当第一盖板采用三层结构时,例如第一金属层和第二金属层为铜层,第一基体层为钛层,两层铜层将钛层包覆在里层,不易

被氧化且可阻隔钛层断料,进而可避免二氧化钛粘到滚筒上造成第一盖板表面粗糙不平整的风险,提高可加工性。

11.本技术提供的均温板一方面可提高第一金属层和第二金属层的致密度,当与水工质接触时具有较高的稳定性,避免与水工质发生化学反应等不兼容的风险,并且还可提高第一金属层和第二金属层与第一基体层的粘附力,另一方面具有较高的表面平整度,进而可提高与第一盖板相接触的其他部件的表面贴合度,当应用于电子设备时可降低电子设备的厚度,再一方面三层结构设置还可提高第一盖板的可加工性。

12.在本技术中,所述压制板材不同于镀层,具体包括以下至少一个方面不同:在表面形貌方面,压制板材表面是有压延纹路的,而镀层是没有的,镀层在光镜下会看起来像沙一样;在微观结构方面,做断面切片,在金相显微镜下观察,具有下述三点中的至少一点不同:其一,观察厚度及金属层之间的过渡界面,镀层厚度是不均匀的,而压制板材的厚度相对较均匀,镀层过渡界面是凹凸不平的,压制板材的过渡界面相对平整;其二,观察孔洞大小及数量,镀层致密度相对压制板材会小一些;其三,观察晶粒尺寸,压制板材晶粒会沿着压延方向拉长,而镀层不会。

13.需要说明的是,将均温板设置在电子设备中时,所述第一盖板可以为与电子设备中的发热元件邻近的盖板,或者第二盖板为与电子设备中的发热元件邻近的盖板;在本技术中,所述第二盖板为与电子设备中的发热元件邻近的盖板。

14.在一实施方式中,所述压力方式还可以为通过重力锤、重力鼎压实或者爆炸复合方式。如将上述三层复合结构通过重力锤、重力鼎压实或者爆炸复合方式压实,以提高第一金属层和第二金属层的致密度以及第一金属层和第二金属层与第一基体层的粘附力,还可提高第一盖板的表面平整度。所述爆炸复合方式是金属复合板生产的一种工艺。具体而言,在第一金属层和第二金属层的两侧设置一层炸药,利用炸药爆炸时产生的瞬时超高压和超高速冲击实现第一金属层、第一基体层以及第二金属层三层金属层之间的复合。

15.在上述实施方式中,均温板中的工质可以为水、酒精、丙酮等。

16.第一方面一种可能的实现方式中,所述第一基体层的密度小于所述第一金属层和所述第二金属层的密度。可降低第一盖板的重量,进而可降低均温板的重量。

17.第一方面一种可能的实现方式中,第一金属层和第二金属层的材质相同。当第一金属层层和第二金属层的材质相同时,在受到压力时,第一金属层和第二金属层内部应力和变形程度相当,从而可提高第一盖板的表面平整度。

18.在一些实施方式中,所述第一金属层和第二金属层可以是单独的整块,或者分别有多个子金属层拼接成的,每个子金属层的材质可以不同或者相同。

19.第一方面一种可能的实现方式中,第一金属层和第二金属层的厚度在预设差值之内。从而使得第一金属层和第二金属层在受压力时变形的程度相当。当第一金属层和第二金属层的厚度相等时,也就是两者的厚度的预设差值为零,此时第一金属层和第二金属层在受压力时变形程度相同,从而可提高第一盖板的表面平整度。

20.第一方面一种可能的实现方式中,第一金属层和第二金属层的厚度大于0.01mm。将第一金属层和第二金属层的厚度设置小于0.01mm时会增加工艺难度。所述第一金属层和第二金属层厚度的上限值为根据产品来设置,在本技术中对此不做限定。

21.第一方面一种可能的实现方式中,第一金属层和第二金属层的材质为铜、铜合金、

镍和镍合金的至少一种。在本实施方式中,均温板中的工质为水,水具有较大的热收益,单位质量的水能够吸收较多的热量。在该实施方式中,铜、铜合金、镍和镍合金材质与水兼容性较好,水与铜、铜合金、镍和镍合金材质兼容不会形成非冷凝气体(non-condensing gas,ncg)。在一些实施方式中,第一金属层和/或第二金属层可以是部分区域为铜材质或者铜合金材质,另一部分区域为镍材质或者镍合金材质。在一些实施方式中,第一金属层和/或第二金属层可包括两层金属子层,其中一个金属子层为铜材质或者铜合金材质,另一个金属子层为镍材质或者镍合金材质。在一些实施方式中,所述第一金属层和第二金属层的材质为铜、铜合金、镍和镍合金中的两种或者两种以上混合组成。具体而言,在一实施方式中,所述第一金属层和第二金属层的材质可为铜和镍形成的铜镍合金。

22.第一方面一种可能的实现方式中,第一基体层的材质为钛、钛合金、钢、铝、铝合金、镁和镁合金中的至少一种。在一些实施方式中,第一基体层的材质可以是钛、钛合金、钢、铝、铝合金、镁和镁合金这些材质中的一种,在一些实施方式中,可以是两种或者两者以上复合。钛、钛合金、钢、铝、铝合金、镁和镁合金的密度均小于铜、铜合金、镍和镍合金的密度。其中钛及钛合金的密度为4.5g/cm3,钢的密度为7.9g/cm3,铝及铝合金的密度为2.7g/cm3,镁及镁合金的密度为1.74g/cm3,而铜的密度为8.9g/cm3,镍的密度为8.9g/cm3,需要说明的是,当各材质中掺杂其他成分时,上述各材质的密度会有所不同。其中,所述钛、钛合金、钢具有较高的强度,可用于提高均温板的支撑强度,其中钛、钛合金的屈服强度≥320mpa,钢的屈服强度≥230mpa。所述铝、铝合金、镁和镁合金具有较低的密度,可用于降低均温板的重量。在本技术中,所述钛合金可以为ta4钛合金,也可以选择其他钛合金,如α型钛合金中的ta1、ta2等,也可以是α-β型钛合金中的tc4钛合金等,也可以是β型钛合金中的tb2钛合金等。所述钢为不锈钢,可以为301不锈钢、304不锈钢和316不锈钢中的一种。在一实施方式中,第一基体层的材质还可以为非晶金属,非晶金属具有较高的强度,可用于形成强度较高的均温板。

23.第一方面一种可能的实现方式中,第一基体层的材质的强度大于第一金属层和第二金属层的材质的强度。采用强度较大的材质作为第一基体层,可保证均温板具有更好的强度支撑。当均温板设置于电子设备中时,电子设备中设置在均温板两侧部件会对均温板具有挤压作用,本实施方式中的第一基体层采用强度较大的材质,可避免均温板收到两侧的部件挤压而变形,进而影响均温板的散热效果,另外,强度较大的第一基体层可避免均温板在制作过程中被挤压而出现凹陷的风险,提高均温板制备良率。

24.在一些实施方式中,第一基体层的材质为钛、钛合金和钢中的至少一种,以使得第一基体层的材质的强度大于第一金属层和第二金属层的材质的强度。在一具体实施方式中,所述第一基体层的材质为钛合金,所述第一金属层和第二金属层的材质为铜。在一具体实施方式中,所述第一基体层的材质为钛合金,所述第一金属层和第二金属层的材质为镍。在一具体实施方式中,所述第一基体层的材质为不锈钢,所述第一金属层和第二金属层的材质为铜。在一具体实施方式中,所述第一基体层的材质为不锈钢,所述第一金属层和第二金属层的材质为镍。上述几种实施方式所述的均温板具有较强的支撑强度,当第一金属层和第二金属层两侧部分受挤压碰撞时,可避免均温板变形,并且第一基体层密度小,达到即可以增加强度又可以降低重量的效果。

25.在一些实施方式中,第一基体层的材质为铝、铝合金、镁和镁合金中的至少一种。

其中铝、铝合金、镁和镁合金的密度比钛、钛合金和钢还要小,使得均温板的重量更轻。在一具体实施方式中,所述第一基体层的材质为铝合金或者镁合金,所述第一金属层和第二金属层的材质为铜或者镍。

26.第一方面一种可能的实现方式中,第一盖板还包括朝向容纳腔凸出的多个柱体结构,多个柱体结构朝向第二盖板的一端位于毛细结构上。所述柱体结构一方面用于支撑第一盖板和第二盖板,另一方面用于引流。在本实施方式中,所述第一盖板位于第二盖板的上方,当水工质受热蒸发后变成水汽,所述水汽达到第一盖板上后冷凝形成液体水,液体水通过所述柱体结构回流至毛细结构中。

27.第一方面一种可能的实现方式中,柱体结构由第一盖板冲压形成,柱体结构包括部分第一基体层、部分第一金属层和部分第二金属层。柱体结构由第一盖板冲压形成后,在各柱体结构之间构成流道,水汽遇到冷的第一盖板表面冷凝形成液体水,然后通过柱体结构引流回到毛细结构中。

28.第一方面一种可能的实现方式中,第一金属层相较于第二金属层邻近容纳腔设置,柱体结构位于第一金属层远离第二金属层的一侧,柱体结构通过将第一金属层远离第一基体层的表面进行蚀刻形成。也就是说,在本实施方式中,将第一金属层的厚度设置较大,将第一金属层进行蚀刻形成柱体结构,具体的,可将第一金属层远离第一基体层的表面通过蚀刻方式开槽,将柱体结构以外的部分移除,其中第一金属层朝向第一基体层的表面仍然保持为连续的表面。

29.第一方面一种可能的实现方式中,第一金属层相较于第二金属层邻近容纳腔设置,第一金属层的材质与毛细结构的材质相同。水工质在第一金属层和毛细结构之间可构成微小的电化学电池,将第一金属层和毛细结构的材质设置相同,可减少两者之间的电位差,避免两者发生电化学反应。在一具体实施方式中,所述第一金属层的材质为铜,毛细结构的材质为铜。在一实施方式中,所述第一金属层的材质为镍,毛细结构的材质为镍。

30.第一方面一种可能的实现方式中,第二盖板包括第二基体层以及设置在第二基体层相对两表面的第三金属层和第四金属层。在本实施方式中,所述第二盖板相较于所述第一盖板邻近发热元件设置,第二盖板吸收发热元件的热量升温并使得毛细结构升温,水工质再吸收第二盖板和毛细结构的热量气化形成水汽,水汽达到第一盖板后冷凝形成液体水,液体水自柱体结构回流至毛细结构和第二盖板上进行下一个循环。

31.第一方面一种可能的实现方式中,所述第三金属层和第四金属层通过压力方式或者镀层方式形成在所述第二基体层相对两表面上。所述压力方式为延压复合方式,通过延压复合方式得到的第二盖板具有较高的致密度和表面平整度。在施加压力时,第二基体层的相对两表面受到的压力相当,第三金属层和第四金属层内部的残余应力和变形程度相当,进而使得最后形成的第二盖板具有较高的表面平整度。

32.在一些实施方式中,所述镀层方式包括电镀、化学镀或者电沉积等方式中的一种。当采用镀层方式形成第三金属层和第四金属层时,为了提高第三金属层和第四金属层的致密度以及与第二基体层的粘附力,还可在镀层方式完成后将第一金属层和第四金属层置于高温下进行烧结处理。

33.在本实施方式中,所述第二基体层的密度小于所述第三金属层和第四金属层的密度,以降低第二盖板的重量,进而降低整个均温板的重量。具体而言,所述第二基体层的材

质为钛、钛合金、钢、铝、铝合金、镁和镁合金中的至少一种,第三金属层和第四金属层的材质为铜、铜合金、镍和镍合金的至少一种。

34.在一实施方式中,所述第二基体层的强度大于所述第三金属层和第四金属层的强度,以提升第二盖板的支撑强度。具体而言,所述第二基体层的材质为钛、钛合金和钢中的至少一种,第三金属层和第四金属层的材质为铜、铜合金、镍和镍合金的至少一种。在一实施方式中,第二基体层的材质还可以为非晶金属,非晶金属具有较高的强度,用于形成强度较高的均温板。

35.在本技术中,所述第三金属层和第四金属层的厚度根据实际均温板的总厚度或者减重需求来设置,所述第三金属层和第四金属层的厚度大于或者等于0.01mm。

36.第一方面一种可能的实现方式中,所述第二盖板与第一盖板的材质和结构相同。具体而言,所述第二基体层和第一基体层的材质和结构相同,第三金属层和第一金属层的材质和结构相同,第四金属层和第二金属层的材质和结构相同。一些实施方式中,第三金属层和第四金属层可为压制板材,并且第二盖板的其他特征与第一盖板的特征相同,具体如上所述。

37.第一方面一种可能的实现方式中,第三金属层相较于第四金属层邻近容纳腔设置,第三金属层的材质与毛细结构的材质相同。在本实施方式中,水工质在第三金属层和毛细结构之间可构成微小的电化学电池,将第三金属层和毛细结构的材质设置相同,可减少两者之间的电位差,避免两者发生电化学反应。在一实施方式中,所述第三金属层的材质为铜,毛细结构的材质为铜。

38.第一方面一种可能的实现方式中,第一盖板还包括朝向容纳腔凸出的多个第一柱体子结构,第二盖板还包括朝向容纳腔凸出的多个第二柱体子结构,至少部分第一柱体子结构朝向第二盖板的一端分别与至少部分第二柱体子结构朝向第一盖板的一端对应连接以构成柱体结构。也就是说,在本实施方式中,柱体结构是由第一盖板和第二盖板上的柱体子结构构成。其中第一柱体子结构可通过将第一盖板冲压或者蚀刻方式形成,第二柱体子结构可通过将第二盖板冲压或者蚀刻方式形成。

39.在一些实施例方式中,第二盖板还包括朝向容纳腔凸出的多个柱体结构,柱体结构包括部分所述第二基体层、部分所述第三金属层和部分所述第四金属层。在本实施方式中,柱体结构设置在第二盖板中,可通过将第二盖板冲压或者蚀刻方式形成。

40.第二方面,本技术一实施方式提供一种电子设备,所述电子设备包括发热元件以及如上所述的均温板,所述均温板用于对发热元件散热。

41.第三方面,本技术一实施方式中还提供一种均温板的制备方法,包括制备第一盖板,制备第一盖板的方法包括提供第一金属预制板、第二金属预制板以及第一基体预制板;将第一金属预制板和第二金属预制板设置在第一基体预制板的相对两表面得到三层复合结构;将三层复合结构通过压力方式复合。在一实施方式中,所述压力方式复合为延压复合。

42.第三方面一种可能的实现方式中,在所述提供第一金属预制板、第二金属预制板以及第一基体预制板的过程中。所述第一金属预制板、第二金属预制板以及第一基体预制板根据所要制备的第一盖板产品的实际需要来选择金属材质。例如,需要制备支撑强度较强的第一盖板时,则第一基体预制板的材质选择钛、钛合金和钢中的至少一种,钛、钛合金

和钢具有较高的强度。当需要制备质量较轻的第一盖板时,则第一基体预制板的材质可选择铝、铝合金、镁和镁合金中的至少一种,铝、铝合金、镁和镁合金具有较小的密度。在一实施方式中,所述第一金属预制板、第二金属预制板以及第一基体预制板的尺寸相同,以使形成第一盖板的各区域中均包括上述三层结构,提高制备良率。在一些实施方式中,第一金属预制板、第二金属预制板以及第一基体预制板中至少一个为压制板材,以提高致密度。

43.第三方面一种可能的实现方式中,在所述将第一金属预制板和第二金属预制板设置在第一基体预制板的相对两表面得到三层复合结构的过程中。在该步骤中将三层复合结构中的各层之间相互对齐。在一些实施方式中,当第一金属预制板和第二金属预制板设置在第一基体预制板的尺寸不同时,以三者中的尺寸最小的预制板为准,将另外两个预制板与该最小的预制板进行对齐,将第一金属预制板和第二金属预制板设置在第一基体预制板的相对两表面后,可将没有包括三个预制板的区域裁掉,以保证第一盖板的制作良率。

44.第三方面一种可能的实现方式中,在所述将三层复合结构通过压力方式复合的过程中。在一些实施方式中,还可将三层复合结构在预设温度下进行加热,加热后再将三层复合结构通过滚轮进行延压复合,加热后可提高三层复合结构各层之间的粘附力,且能够提高压下量,所述压下量是指厚度降低量,还能够提高所形成的第一金属层和第二金属层的致密度。其中所述预设温度可根据三层复合结构各层的材质来设置,如预设温度可设置为300℃,或者设置为500℃。需要说明的,通过滚轮延压复合时,所述滚轮的转速和压下速度可根据均温板产品来设置,在本技术中对此不做限定。

45.延压复合完成后,第一金属预制板和第二金属预制板在延压复合过程中被压实以及与第一基体预制板结合的更紧密,第一金属预制板被压实后形成所述第一金属层,形成的第一金属层的厚度比第一金属预制板要小,形成的第一金属层的致密度比第一金属预制板要大,且在延压复合过程中第一金属层与第一基体层的原子在两者之间相互扩散渗透,进而使得第一金属层与第一基体层之间的粘附力提高,可降低长时间工作时第一金属层从第一基体层上脱落的风险;第二金属预制板被压实后形成所述第二金属层,形成的第二金属层的厚度比第二金属预制板要小,形成的第二金属层的致密度比第二金属预制板要大,且在延压复合过程中第二金属层与第一基体层的原子在两者之间相互扩散渗透,进而使得第二金属层与第一基体层之间的粘附力提高,可降低长时间工作时第二金属层从第一基体层上脱落的风险;第一基体预制板被压实后形成第一基体层,形成的第一基体层的厚度比第一基体预制板要小,形成的第一基体层的致密度比第一基体预制板要大。

46.在一实施方式中,所述制备第一盖板的方法还包括将第一金属预制板、第二金属预制板以及第一基体预制板进行表面处理;将延压复合附后的三层复合结构进行退火处理得到第一盖板。

47.在所述将第一金属预制板、第二金属预制板以及第一基体预制板进行表面处理的过程中。该步骤主要是为了去除第一金属预制板、第二金属预制板以及第一基体预制板表面的氧化层,使预制板暴露出对应的金属材料以使在延压复合时表面接触更紧密。具体而言,可将预制板浸泡在盐水溶液中以去除表面氧化层。在一些实施方式中,所述表面处理还包括在去除第一基体预制板表面氧化层后还对第一基体预制板表面进行粗糙度处理,以及对第一金属预制板朝向第一基体预制板的表面和第二金属预制板朝向第一基体预制板的表面进行粗糙度处理,以提高第一基体预制板与第一金属预制板、第二金属预制板之间的

界面粗糙度,进而可使第一金属预制板、第二金属预制板以及第一基体预制板三层结构在被滚轮压延压复合时能使三者之间的界面实现良好的结合,提高第一基体层与第一金属层以及第二金属层之间的粘附力。

48.在所述将延压复合附后的三层复合结构进行退火处理得到第一盖板的过程中。退火处理可促进各层之间的金属原子间的相互扩散,可增强第一盖板的结合强度,结合强度与退火温度和退火时间相关,具体可根据三层复合结构各层的材质来确定,或者根据均温板产品的实际需求来确定。

49.第三方面一种可能的实现方式中,所述均温板的制备方法还包括制备第二盖板,所述制备第二盖板的方法包括提供第二基体层;在第二基体层相对两表面形成第三金属层和第四金属层。其中第三金属层朝向第一盖板设置。

50.第三方面在一种可选的实现方式中,所述第三金属层和第四金属层通过压力方式或者镀层方式形成在所述第二基体层相对两表面上。所述压力方式为延压复合方式,通过延压复合方式得到的第二盖板具有较高的致密度和表面平整度。在第二基体层的相对两表面形成第三金属层和第四金属层,在被施加压力时,第二基体层的相对两表面受到的压力相当,第三金属层和第四金属层内部的残余应力和变形程度相当,进而使得最后形成的第二盖板具有较高的表面平整度。

51.在一些实施方式中,所述镀层方式包括电镀、化学镀或者电沉积等方式中的一种。当采用镀层方式形成第三金属层和第四金属层时,为了提高第三金属层和第四金属层的致密度以及与第二基体层的粘附力,还可在镀层方式完成后对第一金属层和第四金属层在真空高温下进行烧结处理。在一些实施方式中,当需要较厚的镀层时,为了保证镀层的致密度,可采用多次镀层和多次烧结的方式来形成致密度较高的镀层。具体而言,以形成第三金属层为例,所述镀层方式为电镀,将第二基体层进行第一次电镀,在第二基体层的表面形成第一金属子层,然后将该第一金属子层在高温下进行烧结得到致密度较高的第一金属子层,再将第二基体层进行二次电镀,在第一金属子层远离第二基体层的表面形成第二金属子层,再将该第二金属子层在高温下进行烧结得到致密度较高的第二金属子层,所述第一金属子层和所述第二金属子层构成所述第三金属层。在其他实施方式中,镀层和烧结的次数可根据产品需要来设置。

52.在本技术中,所述第三金属层和第四金属层的厚度根据实际均温板的总厚度或者减重需求来设置,所述第三金属层和第四金属层的厚度大于或者等于0.01mm。

53.需要说明的是,当第二盖板与第一盖板的材质和结构相同时,可采用第一盖板的制备方法来制备第二盖板。当第二盖板与第一盖板的材质和结构不相同时,也可根据第一盖板的制备方法做适应性调整。

54.第三方面一种可能的实现方式中,均温板的制备方法还包括将第一盖板和第二盖板中的至少一个通过冲压或者蚀刻方式形成柱体结构。具体的,可在第一盖板朝向容纳腔的表面形成多个柱体结构,可将第一盖板通过冲压方式或者蚀刻方式形成柱体结构,所述柱体结构用于支撑第一盖板和第二盖板,以及用于为水工质引流。在一些实施方式中,在第二盖板朝向容纳腔的表面形成多个柱体结构。在一些实施方式中,在第一盖板朝向容纳腔的表面形成多个第一柱体子结构,在第二盖板朝向容纳腔的表面形成多个第二柱体子结构,至少部分第一柱体子结构朝向第二盖板的一端分别与至少部分第二柱体子结构朝向第

一盖板的一端对应连接以构成柱体结构。

55.在一些实施方式中,所述第一盖板和第二盖板的外形可通过冲压成型。第一盖板和第二盖板的外形可根据均温板实际产品需求来设置。如,将第一盖板和第二盖板的中间区域冲压分别形成第一凹陷区和第二凹陷区,将第一盖板和第二盖板的边缘区域冲压形成第一连接部和第二连接部,当第一盖板和第二盖板密封时,第一连接部和第二连接部密封连接,两者中间的凹陷区和凹陷区构成容纳腔。

56.第三方面一种可能的实现方式中,均温板的制备方法还包括在第一盖板和第二盖板之间形成毛细结构,第一金属层相较于第二金属层邻近第二盖板设置,第三金属层相较于第四金属层邻近第二盖板设置;将第一盖板和第二盖板密封形成容纳腔。

57.第三方面一种可能的实现方式中,在所述在第一盖板和第二盖板之间形成毛细结构的过程中。毛细结构可形成在第二盖板上而位于第一盖板和第二盖板之间,或者可先制备毛细结构,再将毛细结构设置在第一盖板和第二盖板之间,或者在第一盖板上制备部分毛细结构,在第二盖板上制备部分毛细结构,两部分合并而成毛细结构。所述毛细结构可以为泡沫铜或者泡沫镍,所述泡沫铜是一种在铜基体中分布着大量连通或不连通孔洞的新型多功能材料,所述泡沫镍是一种在镍基体中分布着大量连通或不连通孔洞的新型多功能材料。或者,可将铜粉或铜网放置于铜层上,并通过烧结的方式形成毛细结构,并将毛细结构通过烧结、热压、冷压等方式与第一盖板和第二盖板连接,毛细结构的厚度、面积、形状区域及孔隙率等可根据散热性能的要求进行调整。毛细结构包含而不限于网、粉、纤维、沟槽、毡布以及凸台。所述毛细结构的材质与第一金属层、第三金属层的材质相同,以减少毛细结构与第一金属层或者毛细结构与第二金属层之间的电位差,避免发生电化学反应。

58.第三方面一种可能的实现方式中,在所述将第一盖板和第二盖板密封形成容纳腔的过程中。可将第一盖板和第二盖板通过焊接方式密封,并在第一盖板和第二盖板的周缘预留一小孔形成注液孔,所述注液孔可用于对所述容纳腔内部进行抽真空以及用于向容纳腔内部注入水工质。其中所述焊接方式包括但不限于激光焊接、钎焊、电阻滚焊、扩散焊和热压等方式。在一些实施方式中,在密封完成后可根据密封后的产品的实际情况进行整平处理,以使均温板的上下表面更平整,所述整平工艺包括但不限于加热整形、冷压整形;若一些实施方式中的产品本身平面度较好,实际生产中可不包含整平处理工序。

59.在一实施方式中,所述均温板的制备方法还包括通过所述注液孔向容纳腔注液,注液完成后通过注液孔对容纳腔进行抽真空,然后将所述注液孔密封。

60.第三方面一种可能的实现方式中,在所述通过所述注液孔向容纳腔注液,注液完成后通过注液孔对容纳腔进行抽真空,然后将所述注液孔密封的步骤中。将容纳腔内部抽真空,一方面可以去除氧气,避免水工质和氧结合腐蚀第一表面层和毛细结构,另一方面使水在真空环境中较低温度下就可以汽化,比如在50-70℃,一般电脑工作发热温度为50-70℃,不用加热到100℃时才汽化,使得水有效吸热汽化,提高散热效率。在一些实施方式中,可将导管设置在所述注液孔中,通过导管对容纳腔进行注液和抽真空,然后再将导管剪短,也就是去掉导管的尾部,再对剩余部分的导管进行密封,以完成对容纳腔的密封。

61.在一实施方式中,在所述通过注液孔向容纳腔注液,注液完成后通过注液孔对容纳腔进行抽真空,然后将所述注液孔密封完成后,还可根据产品情况来是否做表面处理,若第一盖板和第二盖板的表面材料为铜,可做包含但不限于钝化、喷漆等表面处理工艺,以增

加表面稳定性;若表层材料为镍,可不做表面处理。

62.本技术一实施方式中提供一种均温板的制备方法,包括制备第一盖板和第二盖板,第一盖板包括第一钛基体层以及通过压延复合方式形成在第一钛基体层相对两表面的第一铜层和第二铜层;所述第二盖板包括第二钛基体层以及通过压延复合方式形成在第二钛基体层相对两表面的第三铜层和第四铜层;将第一盖板冲压形成柱体结构,在第二盖板上形成泡沫铜,第一铜层和第三铜层邻近泡沫铜设置;将第一盖板和第二盖板密封形成容纳腔和注液孔;通过所述注液孔向容纳腔注液,注液完成后通过注液孔对容纳腔进行抽真空,然后将所述注液孔密封。

63.其中,所述第一铜层、第二铜层、第三铜层和第四铜层的厚度为0.01mm,第一钛基体层和第二钛基体层的厚度为0.08mm,第一盖板和第二盖板的厚度为0.1mm,得到较薄的均温板。第一铜层、第二铜层、第三铜层和第四铜层为压制板材。第一钛基体层和第二钛基体层具有较强的支撑强度和较轻的重量,所述第一铜层、第二铜层、第三铜层和第四铜层具有较高的表面平整度且与水工质具有较好的兼容性,水工质不会在铜层上形成非冷凝气体,具有较佳的散热效果。所述毛细结构为泡沫铜。将第一盖板和第二盖板通过焊接方式密封。

64.本实施方式制备的均温板的第一盖板和第二盖板中具有较高的支撑强度、表面平整度以及较低的重量,第一盖板和第二盖板的表面致密度较高而具有较好的稳定性,并且均温板内部的水工质能够在第一铜层上冷凝形成液体水,具有较好的散热效果。

65.在一些实施方式中,本技术还提供一种均温板的制备方法,与上述均温板的制备方法不同的是,第一盖板和第二盖板的钛基体层的相对两表面为镍金属层,毛细结构为泡沫镍。

66.在一些实施方式中,本技术还提供一种均温板的制备方法,与上述均温板的制备方法不同的是,第一盖板和第二盖板的基体层为不锈钢基体层。

67.本技术一实施方式中提供一种均温板的制备方法,包括制备第一盖板和第二盖板,第一盖板包括第一铝基体层以及通过压延复合方式形成在第一铝基体层相对两表面的第一铜层和第二铜层;所述第二盖板包括第二铝基体层以及通过压延复合方式形成在第二铝基体层相对两表面的第三铜层和第四铜层;将第一盖板冲压形成柱体结构,在第二盖板上形成泡沫铜,第一铜层和第三铜层邻近泡沫铜设置;将第一盖板和第二盖板密封形成容纳腔和注液孔;通过所述注液孔向容纳腔注液,注液完成后通过注液孔对容纳腔进行抽真空,然后将所述注液孔密封。

68.其中,所述第一铜层、第二铜层、第三铜层和第四铜层的厚度为0.03mm,所述第一铝基体层和第二铝基体层的厚度为0.1mm。第一铝基体层和第二铝基体层具有较低的重量,所述第一铜层、第二铜层、第三铜层和第四铜层具有较高的表面平整度且与水工质具有较好的兼容性,水工质不会在铜层上形成非冷凝气体,具有较佳的散热效果。

69.本实施方式制备的均温板的第一盖板和第二盖板中具有较轻的重量和表面平整度,第一盖板和第二盖板的表面致密度较高而具有较好的稳定性,并且均温板内部的水工质能够在第一铜层上冷凝形成液体水,具有较好的散热效果。

70.在一实施方式中,本技术还提供一种均温板的制备方法,与上述均温板的制备方法不同的是,第一盖板和第二盖板的基体层为镁基体层。

71.在一实施方式中,本技术还提供一种均温板的制备方法,与上述均温板的制备方

法不同的是,毛细结构为铜网。

72.在一实施方式中,本技术还提供一种均温板的制备方法,与上述均温板的制备方法不同的是,第一盖板和第二盖板的铝基体层相对两表面为镍金属层,毛细结构为泡沫镍。

附图说明

73.为了更清楚地说明本技术实施例中的技术方案,下面将对本技术实施例中所需要使用的附图进行说明。

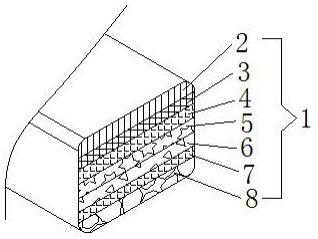

74.图1是本技术一实施方式提供的均温板应用在电子设备中的结构示意图;

75.图2是本技术一实施方式提供的均温板应用在电子设备中的结构示意图;

76.图3是本技术一实施方式提供的电子设备的结构示意图;

77.图4是本技术一实施方式提供的均温板应用在电子设备中的结构示意图;

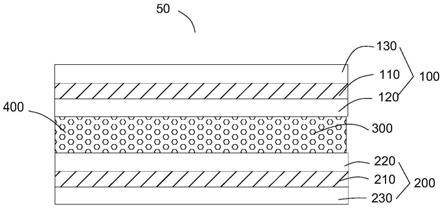

78.图5是本技术一实施方式提供的均温板的结构示意图;

79.图6是本技术一实施方式提供的均温板中的第一盖板在制备过程中的示意图;

80.图7是本技术一实施方式提供的均温板中的第一盖板在制备过程中的示意图;

81.图8是本技术一实施方式提供的均温板的结构示意图;

82.图9是本技术一实施方式提供的均温板中的第一盖板的结构示意图;

83.图10是本技术一实施方式提供的均温板的制备方法流程图;

84.图11是本技术一实施方式提供的均温板中的第一盖板的制备方法流程图;

85.图12是本技术一实施方式提供的均温板中的第二盖板的制备方法流程图;

86.图13是本技术一实施方式提供的均温板的俯视图;

87.图14是图13中所示的均温板沿a-a线剖开的结构示意图;

88.图15是本技术一实施方式提供的均温板的制备方法流程图;

89.图16是本技术一实施方式提供的均温板的结构示意图;

90.图17是本技术一实施方式提供的均温板的制备方法流程图;

91.图18是本技术一实施方式提供的均温板的结构示意图。

具体实施方式

92.下面结合本技术实施例中的附图对本技术实施例进行描述。

93.为方便理解,下面先对本技术实施例所涉及的英文简写和有关技术术语进行解释和描述。

94.均温板(vapor chamber,vc):又称均热板,是一个内壁具有微细结构,并能够注入工质的真空腔体。均温板的工作原理具体包括了传导、蒸发、对流、冷凝四个主要步骤。当热源产生的热量通过热传导进入均温板内,均温板中靠近热源位置的工质吸收热量后会迅速汽化,同时带走大量热量。再利用蒸汽的散热性,当均温板内蒸汽由高温区扩散至低温区,蒸汽接触到温度较低的内壁时,会迅速凝结成液态并释放出热能;凝结成液态的工质通过毛细结构返回热源处,由此完成一次热传导循环,形成一个工质汽液两相并存的双向循环系统。目前均温板的常用材质为铜,其内部的工质为纯水。

95.毛细结构:由于液体的液面具有表面张力,当浸润液体在毛细孔中时,其液面是凹形的,这样液体液面会对下面的液体施加拉力,使液体沿着毛细孔的管壁向上移动。由此引

发毛细现象。而毛细结构可以包括多个毛细孔或者类似于毛细孔的细微凹槽等结构。这样当液体工质进入毛细结构中的毛细孔或者细微凹槽之后,便会通过毛细作用而流动至毛细孔的另外一端,完成工质的转移和返回。

96.本技术提供一种均温板及其制备方法、电子设备。本技术的均温板可应用于电子设备中以及相关具备散热功能的模块、结构件、功能件中。所述电子设备可以为手机、平板电脑、笔记本、穿戴产品、智能家庭终端等电子设备,所述电子设备1包括发热元件以及均温板,均温板用于对发热元件散热。请参阅图1,以电子设备1为手机为例,所述电子设备1包括显示屏、中框10、后盖,所述中框10以及后盖围合形成内部空腔20,所述内部空腔20设有电路板30、摄像装置40、均温板50以及其他部件,所述其他部件包括存储器、输入设备、传感器、电源等手机功能部件,需要说明的是,图1示出的手机结构并不构成对手机的限定,可以包括更多或更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置。电子设备1在工作时会产生热量,例如电路板30,电路板30集成了电子设备1中各功能部件实现的电路,在电子设备1工作时会产生较大的热量,电路板30即为电子设备1的发热元件,是电子设备的高热源之一,如果对其不能进行较好的散热,电路板50持续不断产生的热量会导致电路板30烧坏。请参阅图1,所述均温板50的一端51与所述电路板30连接,所述均温板50的另一端52向远离电路板30的方向延伸,进而在电路板30产生热量时,均温板50的一端51将电路板30的热量引入均温板50上,在通过均温板50的另一端52将热量扩散至其他区域,进而可使电路板30降温。具体的,所述中框10包括边框11和位于所述边框11之间的中板12,所述边框11即为电子设备1的侧盖部分,所述均温板50的另一端52与所述中板12连接,以用于将均温板50的另一端52的热量扩散至所述中板12,所述中板52具有较大的散热面积,可以有效的散热,其中所述中板12为铝合金材质,具有较高的热传导速率。需要说明的是,图1所述的均温板50的结构为具有弯折段的长条形,在实际产品中,所述均温板50的形状可根据产品内部结构来设置,在本技术中不作限定。

97.请参阅图2,本技术一实施方式中的均温板50的一端51与所述摄像装置40连接,均温板50的另一端52与中板12连接,用于在摄像装置40工作时将摄像装置40的热量扩散至中板12,以对摄像装置40降温。电子设备1在进行摄像工作时,摄像装置40相较于电子设备10的其他部件会产生较大的热量,此时摄像装置40即为发热元件,均温板50的一端51与摄像装置40连接,将摄像装置40的热量传导至均温板50上,然后通过均温板50将热量传导至中板12上,中板12再将热量扩散至电子设备的边框11,扩散至空气中,其中所述中板12为铝合金材质,具有较高的热传导速率。需要说明的是,在图2中所述均温板50为具有弯折段的长条形,以适应于电子设备1的内部结构设置,在实际产品中,所述均温板50的形状可根据产品内部结构来设置,在本技术中不作限定。

98.请参阅图3和图4,本技术一实施方式中的电子设备1为笔记本电脑,笔记本电脑包括显示屏60和电脑本体70,在所述电脑本体70内部包括电路板80、均温板50、散热装置90以及其他部件,所述其他部件包括存储器、输入设备、传感器、电源等电脑功能部件,需要说明的是,图4示出的笔记本电脑结构并不构成对笔记本电脑的限定,可以包括更多或更少的部件,或者组合某些部件,或者拆分某些部件,或者不同的部件布置。所述均温板50设置在所述电路板80上,所述均温板50的一端51设有散热装置90,在本实施方式中,所述散热装置90为风扇,在笔记本电脑工作时,电路板80产生的热量通过均温板50传导,然后通过散热装置

90对均温板50散热,将均温板50的热量扩散至空气中,以对笔记本电脑进行散热降温。在本实施方式中,所述均温板50为三条长条形且呈弯曲形的结构,在实际产品中,所述均温板50的形状可根据产品内部结构来设置,在本技术中不作限定。

99.请参阅图5,本技术一实施方式中提供一种均温板50,均温板50包括第一盖板100、第二盖板200以及毛细结构300,第一盖板100与第二盖板200之间具有容纳腔400,毛细结构300位于容纳腔400内,第一盖板100包括第一基体层110以及设置在第一基体层110相对两表面的第一金属层120和第二金属层130,第一金属层120和第二金属层130为压制板材。

100.其中,压制板材是指通过压力方式形成的板材,第一金属层120和第二金属层130为通过压力方式形成在第一基体层110相对两表面的压制板材,在制备第一盖板100时,对第一金属层120和第二金属层130施加压力,而使第一金属层120和第二金属层130能够与第一基体层110通过扩散作用而贴合的更紧密,进而可提高第一金属层120和第二金属层130与第一基体层110之间的粘附力,还能够提高第一金属层120和第二金属层130的致密度。

101.在一实施方式中,所述压力方式为延压复合方式,请参阅图6,以形成第一金属层120的预制板记为第一金属预制板121,形成第二金属层130的预制板记为第二金属预制板131,形成第一基体层110的预制板记为第一基体预制板111,将第一金属预制板121和第二金属预制板131放置在第一基体预制板111的相对两表面,得到三层复合结构101,然后将该三层复合结构101通过延压复合方式复合,具体的,将三层复合结构101通过两个滚轮102之间。在延压复合步骤完成后,第一金属预制板121和第二金属预制板131在延压复合过程中被压实并且与第一基体层110结合的更紧密。第一金属预制板121被压实后形成所述第一金属层120,形成的第一金属层120的厚度比第一金属预制板121要小,形成的第一金属层120的致密度比第一金属预制板121要大,且在延压复合过程中第一金属层120与第一基体层110的原子在两者之间相互扩散渗透,进而使得第一金属层120与第一基体层110之间的粘附力提高,可降低长时间工作时第一金属层120从第一基体层110上脱落的风险;第二金属预制板131被压实后形成所述第二金属层130,形成的第二金属层130的厚度比第二金属预制板131要小,形成的第二金属层130的致密度比第二金属预制板131要大,且在延压复合过程中第二金属层130与第一基体层110的原子在两者之间相互扩散渗透,进而使得第二金属层130与第一基体层110之间的粘附力提高,可降低长时间工作时第二金属层130从第一基体层110上脱落的风险;第一基体预制板111被压实后形成第一基体层110,形成的第一基体层110的厚度比第一基体预制板111要小,形成的第一基体层110的致密度比第一基体预制板111要大,所形成的第一基体层110也为压制板材。在一些实施方式中,第一金属层120和第二金属层130远离第一基体层110的表面上具有纹路。具体为压延纹路,形状不限。

102.在一些实施方式中,第一金属预制板121、第二金属预制板131以及第一基体预制板111中的至少一个为压制板材。以第一金属预制板121为压制板材为例,第一金属预制板121本身为压制板材,在没有用于形成第一盖板100之前就具有较高的致密度,然后在制备第一盖板100过程中再进行压力方式压合,可再次提升所形成的第一金属层120的平整度和致密度。

103.在本实施方式中,第一金属层120和第二金属层130的致密度在受压时均被提高,进而可提高第一金属层120和第二金属层130的稳定性。当第一金属层120与容纳腔400相邻设置时,均温板50在工作时,容纳腔400的水工质会与第一金属层120接触,水工质分布于第

一金属层120和毛细结构300,或者水工质通过不致密的间隙分布于第一金属层120和第一基体层110中,当第一金属层120和第一基体层110材质不同时,两者之间会形成微小的电化学电池,长时间会使得第一金属层120发生电化学反应,而本技术中,第一金属层120通过压力方式形成具有较高的致密度和稳定性,可降低发生电化学反应的风险;本技术中通过压力方式形成的致密度较高的第一金属层120,不会发生或者大大降低了水通过孔隙进入第一金属层120并在第一金属层120与第一基体层110之间形成原电池而产生化学反应生成非凝结性气体的风险。

104.在本技术中,在第一基体层110的相对两表面设置的第一金属层120和第二金属层130为压制板材,第一金属层120和第二金属层130在制备过程中被施加压力时,第一基体层110的相对两表面受到的压力相当,使第一金属层120和第二金属层130的残余应力和变形程度相当,进而使得最后形成的第一盖板100具有较高的表面平整度。请参阅图7,假设第一盖板100a为两层结构,具体的,第一盖板100a包括材质不同的第一基体层110和第一金属层120,当对第一盖板100a施加压力时,由于仅在第一基体层110的一侧设有第一金属层120,第一盖板100a在被送入滚轮102中受压时,第一基体层110和第一金属层120在材料内部变形量不同,内部残余应力不同,使得整个第一盖板100a两侧在受压时变形不均匀,进而导致第一盖板100a被滚压后的平整度较差。

105.在本技术中,第一盖板100为三层结构,三层结构设置可增加第一盖板100的可加工性。例如,可将第一金属层120的厚度设置的较厚,可对第一金属层120采用蚀刻方式形成毛细结构或者柱体结构,或者可将第二金属层130的厚度设置的较厚,可用于形成与电子设备10适配的结构件。再例如,当第一盖板100只有两层时,包括作为第一基体层的钛层和作为第一金属层的铜层,由于钛层容易被氧化形成二氧化钛,形成的二氧化钛在被滚筒压制后易粘粘到滚筒上,且二氧化钛比较硬,当通过压延复合方式压实第一基体层和第一金属层时,粘了二氧化钛的滚筒在反复滚压第一盖板100时造成第一盖板100表面粗糙不平整;当第一盖板100采用三层结构时,例如第一金属层120和第二金属层130为铜层,第一基体层100为钛层,两层铜层将钛层包覆在里层,不易被氧化且可阻隔钛层断料,进而可避免二氧化钛粘到滚筒上造成第一盖板100表面粗糙不平整的风险,提高可加工性。

106.本技术提供的均温板50一方面可提高第一金属层120和第二金属层130的致密度,当与水工质接触时具有较高的稳定性,避免与水工质发生化学反应等不兼容的风险,并且还可提高第一金属层120和第二金属层130与第一基体层110的粘附力,另一方面具有较高的表面平整度,进而可提高与第一盖板100相接触的其他部件的表面贴合度,当应用于电子设备10时可降低电子设备10的厚度,再一方面三层结构设置还可提高第一盖板100的可加工性。

107.在本技术中,所述压制板材不同于镀层,具体包括以下至少一个方面不同:在表面形貌方面,压制板材表面是有压延纹路的,而镀层是没有的,镀层在光镜下会看起来像沙一样;在微观结构方面,做断面切片,在金相显微镜下观察,具有下述三点中的至少一点不同:其一,观察厚度及金属层之间的过渡界面,镀层厚度是不均匀的,而压制板材的厚度相对较均匀,镀层过渡界面是凹凸不平的,压制板材的过渡界面相对平整;其二,观察孔洞大小及数量,镀层致密度相对压制板材会小一些;其三,观察晶粒尺寸,压制板材晶粒会沿着压延方向拉长,而镀层不会。

108.需要说明的是,将均温板50设置在电子设备1中时,所述第一盖板100可以为与电子设备1中的发热元件邻近的盖板,或者第二盖板200为与电子设备1中的发热元件邻近的盖板;在本技术中,所述第二盖板200为与电子设备1中的发热元件邻近的盖板。

109.在一实施方式中,所述压力方式还可以为通过重力锤、重力鼎压实或者爆炸复合方式。如将上述三层复合结构101通过重力锤、重力鼎压实或者爆炸复合方式压实,以提高第一金属层120和第二金属层130的致密度以及第一金属层120和第二金属层130与第一基体层110的粘附力,还可提高第一盖板100的表面平整度。所述爆炸复合方式是金属复合板生产的一种工艺。具体而言,在第一金属预制板121和第二金属预制板131的两侧设置一层炸药,利用炸药爆炸时产生的瞬时超高压和超高速冲击实现第一金属层120、第一基体层110以及第二金属层130三层金属层之间的复合。

110.在上述实施方式中,均温板50中的工质可以为水、酒精、丙酮等。

111.一种可能的实现方式中,第一基体层110的密度小于第一金属层120和第二金属层130的密度。可降低第一盖板100的重量,进而可降低均温板50的重量。

112.一种可能的实现方式中,第一金属层120和第二金属层130的材质相同。当第一金属层层120和第二金属层130的材质相同时,在受到压力时,第一金属层120和第二金属层130内部应力和变形程度相当,从而可提高第一盖板100的表面平整度。

113.在一些实施方式中,所述第一金属层120和第二金属层130可以是单独的整块,或者分别有多个子金属层拼接成的,每个子金属层的材质可以不同或者相同。

114.一种可能的实现方式中,第一金属层120和第二金属层130的厚度在预设差值之内。从而使得第一金属层120和第二金属层130在受压力时变形的程度相当。当第一金属层120和第二金属层30的厚度相等时,也就是两者的厚度的预设差值为零,此时第一金属层120和第二金属层130在受压力时变形程度相同,从而可提高第一盖板100的表面平整度。

115.一种可能的实现方式中,第一金属层120和第二金属层130的厚度大于0.01mm。将第一金属层120和第二金属层130的厚度设置小于0.01mm时会增加工艺难度。所述第一金属层120和第二金属层130厚度的上限值为根据产品来设置,在本技术中对此不做限定。

116.一种可能的实现方式中,第一金属层120和第二金属层130的材质为铜、铜合金、镍和镍合金的至少一种。在本实施方式中,均温板50中的工质为水,水具有较大的热收益,单位质量的水能够吸收较多的热量。在该实施方式中,铜、铜合金、镍和镍合金材质与水兼容性较好,水与铜、铜合金、镍和镍合金材质兼容不会形成非冷凝气体(non-condensing gas,ncg)。在一些实施方式中,第一金属层120和/或第二金属层130可以是部分区域为铜材质或者铜合金材质,另一部分区域为镍材质或者镍合金材质。在一些实施方式中,第一金属层120和/或第二金属层130可包括两层金属子层,其中一个金属子层为铜材质或者铜合金材质,另一个金属子层为镍材质或者镍合金材质。在一些实施方式中,所述第一金属层120和第二金属层130的材质为铜、铜合金、镍和镍合金中的两种或者两种以上混合组成。具体而言,在一实施方式中,所述第一金属层120和第二金属层130的材质可为铜和镍形成的铜镍合金。

117.一种可能的实现方式中,第一基体层110的材质为钛、钛合金、钢、铝、铝合金、镁和镁合金中的至少一种。在一些实施方式中,第一基体层110的材质可以是钛、钛合金、钢、铝、铝合金、镁和镁合金这些材质中的一种,在一些实施方式中,可以是两种或者两者以上复

合。钛、钛合金、钢、铝、铝合金、镁和镁合金的密度均小于铜、铜合金、镍和镍合金的密度,其中钛及钛合金的密度为4.5g/cm3,不锈钢的密度为7.9g/cm3,铝及铝合金的密度为2.7g/cm3,镁及镁合金的密度为1.74g/cm3,而铜的密度为8.9g/cm3,镍的密度为8.9g/cm3,需要说明的是,当各材质中掺杂其他成分时,上述各材质的密度会有所不同。其中,所述钛、钛合金、钢具有较高的强度,可用于提高均温板50的支撑强度,其中钛、钛合金的屈服强度≥320mpa,钢的屈服强度≥230mpa。所述铝、铝合金、镁和镁合金具有较低的密度,可用于降低均温板50的重量。在本技术中,所述钛合金可以为ta4钛合金,也可以选择其他钛合金,如α型钛合金中的ta1、ta2等,也可以是α-β型钛合金中的tc4钛合金等,也可以是β型钛合金中的tb2钛合金等。所述钢为不锈钢,可以为301不锈钢、304不锈钢和316不锈钢中的一种。在一实施方式中,第一基体层110的材质还可以为非晶金属,非晶金属具有较高的强度,可用于形成强度较高的均温板。

118.一种可能的实现方式中,第一基体层110的材质的强度大于第一金属层120和第二金属层130的材质的强度。采用强度较大的材质作为第一基体层110,可保证均温板50具有更好的强度支撑。当均温板50设置于电子设备1中时,电子设备1中设置在均温板50两侧部件会对均温板50具有挤压作用,本实施方式中的第一基体层110采用强度较大的材质,可避免均温板50收到两侧的部件挤压而变形,进而影响均温板50的散热效果,另外,强度较大的第一基体层110可避免均温板50在制作过程中被挤压而出现凹陷的风险,提高均温板500制备良率。

119.一种可能的实现方式中,第一基体层110的材质为钛、钛合金和钢中的至少一种,以使得第一基体层110的材质的强度大于第一金属层120和第二金属层130的材质的强度。在一具体实施方式中,所述第一基体层110的材质为钛合金,所述第一金属层120和第二金属层130的材质为铜。在一具体实施方式中,所述第一基体层110的材质为钛合金,所述第一金属层120和第二金属层130的材质为镍。在一具体实施方式中,所述第一基体层110的材质为不锈钢,所述第一金属层120和第二金属层130的材质为铜。在一具体实施方式中,所述第一基体层110的材质为不锈钢,所述第一金属层120和第二金属层130的材质为镍。上述几种实施方式所述的均温板50具有较强的支撑强度,当第一金属层120和第二金属层130两侧部分受挤压碰撞时,可避免均温板50变形,并且第一基体层110密度小,达到即可以增加强度又可以降低重量的效果。

120.一种可能的实现方式中,第一基体层110的材质为铝、铝合金、镁和镁合金中的至少一种。其中铝、铝合金、镁和镁合金的密度比钛、钛合金和钢还要小,使得均温板50的重量更轻。在一具体实施方式中,所述第一基体层110的材质为铝合金或者镁合金,所述第一金属层120和第二金属层130的材质为铜或者镍。

121.请参阅图8,一种可能的实现方式中,第一盖板100还包括朝向容纳腔400凸出的多个柱体结构140,多个柱体结构140朝向第二盖板200的一端位于毛细结构300上。所述柱体结构140一方面用于支撑第一盖板100和第二盖板200,另一方面用于引流。在本实施方式中,所述第一盖板100位于第二盖板200的上方,当水工质受热蒸发后变成水汽,所述水汽达到第一盖板100上后冷凝形成液体水,液体水通过所述柱体结构140回流至毛细结构300中。

122.请参阅图9,一种可能的实现方式中,柱体结构140由第一盖板100冲压形成,柱体结构140包括部分第一基体层110、部分第一金属层120和部分第二金属层130。柱体结构140

由第一盖板100冲压形成后,在各柱体结构140之间构成流道150,水汽遇到冷的第一盖板100表面冷凝形成液体水,然后通过柱体结构140引流回到毛细结构300中。

123.一种可能的实现方式中,第一金属层120相较于第二金属层130邻近容纳腔400设置,柱体结构140位于第一金属层120远离第二金属层130的一侧,柱体结构140通过将第一金属层120远离第一基体层110的表面进行蚀刻形成。也就是说,在本实施方式中,将第一金属层120的厚度设置较大,将第一金属层120进行蚀刻形成柱体结构140,具体的,可将第一金属层120远离第一基体层110的表面通过蚀刻方式开槽,将柱体结构140以外的部分移除,其中第一金属层120朝向第一基体层100的表面仍然保持为连续的表面。

124.在一实施方式中,第一金属层120相较于第二金属层130邻近容纳腔400设置,第一金属层120的材质与毛细结构300的材质相同。水工质在第一金属层120和毛细结构300之间可构成微小的电化学电池,将第一金属层120和毛细结构300的材质设置相同,可减少两者之间的电位差,避免两者发生电化学反应。在一具体实施方式中,所述第一金属层120的材质为铜,毛细结构300的材质为铜。在一实施方式中,所述第一金属层120的材质为镍,毛细结构300的材质为镍。

125.请再次参阅图8,一种可能的实现方式中,第二盖板200包括第二基体层210以及设置在第二基体层210相对两表面的第三金属层220和第四金属层230。在本实施方式中,所述第二盖板200相较于所述第一盖板100邻近发热元件设置,第二盖板200吸收发热元件的热量升温并使得毛细结构300升温,水工质再吸收第二盖板200和毛细结构300的热量气化形成水汽,水汽达到第一盖板100后冷凝形成液体水,液体水自柱体结构140回流至毛细结构300和第二盖板200上进行下一个循环。

126.在一种可选的实现方式中,所述第三金属层120和第四金属层140通过压力方式或者镀层方式形成在所述第二基体层210相对两表面上。所述压力方式为延压复合方式,通过延压复合方式得到的第二盖板200具有较高的致密度和表面平整度。在施加压力时,第二基体层210的相对两表面受到的压力相当,第三金属层220和第四金属层230内部的残余应力和变形程度相当,进而使得最后形成的第二盖板200具有较高的表面平整度。

127.在一些实施方式中,所述镀层方式包括电镀、化学镀或者电沉积等方式中的一种。当采用镀层方式形成第三金属层220和第四金属层230时,为了提高第三金属层220和第四金属层230的致密度以及与第二基体层210的粘附力,还可在镀层方式完成后将第一金属层220和第四金属层230置于高温下进行烧结处理。

128.在本实施方式中,所述第二基体层210的密度小于所述第三金属层220和第四金属层230的密度,以降低第二盖板200的重量,进而降低整个均温板50的重量。具体而言,所述第二基体层210的材质为钛、钛合金、钢、铝、铝合金、镁和镁合金中的至少一种,第三金属层220和第四金属层230的材质为铜、铜合金、镍和镍合金的至少一种。

129.在一实施方式中,所述第二基体层210的强度大于所述第三金属层220和第四金属层230的强度,以提升第二盖板200的支撑强度。具体而言,所述第二基体层210的材质为钛、钛合金和钢中的至少一种,第三金属层220和第四金属层230的材质为铜、铜合金、镍和镍合金的至少一种。在一实施方式中,第二基体层210的材质还可以为非晶金属,非晶金属具有较高的强度,用于形成强度较高的均温板。

130.在本技术中,所述第三金属层220和第四金属层230的厚度根据实际均温板50的总

厚度或者减重需求来设置,所述第三金属层220和第四金属层230的厚度大于或者等于0.01mm。

131.一种可能的实现方式中,所述第二盖板200与第一盖板100的材质和结构相同。具体而言,所述第二基体层210和第一基体层110的材质和结构相同,第三金属层220和第一金属层120的材质和结构相同,第四金属层230和第二金属层130的材质和结构相同。一些实施方式中,第三金属层220和第四金属层230可为压制板材,并且第二盖板200的其他特征与第一盖板100的特征相同,具体如上所述。

132.一种可能的实现方式中,第三金属层220相较于第四金属层230邻近容纳腔400设置,第三金属层220的材质与毛细结构300的材质相同。在本实施方式中,水工质在第三金属层220和毛细结构300之间可构成微小的电化学电池,将第三金属层220和毛细结构300的材质设置相同,可减少两者之间的电位差,避免两者发生电化学反应。在一实施方式中,所述第三金属层220的材质为铜,毛细结构300的材质为铜。

133.请参阅图10,本技术一实施方式中还提供一种均温板50的制备方法,包括步骤s100,制备第一盖板100。

134.请参阅图11,在一实施方式中,所述制备第一盖板100的方法包括步骤s110、步骤s120和步骤s130。详细步骤如下所述。

135.步骤s110,提供第一金属预制板121、第二金属预制板131以及第一基体预制板111。所述第一金属预制板121、第二金属预制板131以及第一基体预制板111根据所要制备的第一盖板100产品的实际需要来选择金属材质。例如,需要制备支撑强度较强的第一盖板100时,则第一基体预制板111的材质选择钛、钛合金和钢中的至少一种,钛、钛合金和钢具有较高的强度。当需要制备质量较轻的第一盖板100时,则第一基体预制板111的材质可选择铝、铝合金、镁和镁合金中的至少一种,铝、铝合金、镁和镁合金具有较小的密度。在一实施方式中,所述第一金属预制板121、第二金属预制板131以及第一基体预制板111的尺寸相同,以使形成第一盖板100的各区域中均包括上述三层结构,提高制备良率。在一些实施方式中,第一金属预制板121、第二金属预制板131以及第一基体预制板111中至少一个为压制板材,以提高致密度。

136.步骤s120,将第一金属预制板121和第二金属预制板131设置在第一基体预制板111的相对两表面得到三层复合结构101。在该步骤中将三层复合结构101中的各层之间相互对齐。在一些实施方式中,当第一金属预制板121和第二金属预制板131设置在第一基体预制板111的尺寸不同时,以三者中的尺寸最小的预制板为准,将另外两个预制板与该最小的预制板进行对齐,将第一金属预制板121和第二金属预制板131设置在第一基体预制板111的相对两表面后,可将没有包括三个预制板的区域裁掉,以保证第一盖板100的制作良率。

137.步骤s130,将所述三层复合结构101通过压力方式复合。在一实施方式中,所述压力方式复合为延压复合。在一些实施方式中,还可将三层复合结构101在预设温度下进行加热,加热后在将三层复合结构101通过滚轮102进行延压复合,加热后可提高三层复合结构101各层之间的粘附力,且能够提高压下量,所述压下量是指厚度降低量,还能够提高所形成的第一金属层120和第二金属层130的致密度。其中所述预设温度可根据三层复合结构101各层的材质来设置,如预设温度可设置为300℃,或者设置为500℃。需要说明的,通过滚

轮102延压复合时,所述滚轮102的转速和压下速度可根据均温板50产品来设置,在本技术中对此不做限定。

138.在步骤s130完成后,第一金属预制板121和第二金属预制板131在延压复合过程中被压实以及与第一基体预制板111结合的更紧密,第一金属预制板121被压实后形成所述第一金属层120,形成的第一金属层120的厚度比第一金属预制板121要小,形成的第一金属层120的致密度比第一金属预制板121要大,且在延压复合过程中第一金属层120与第一基体层110的原子在两者之间相互扩散渗透,进而使得第一金属层120与第一基体层110之间的粘附力提高,可降低长时间工作时第一金属层120从第一基体层110上脱落的风险;第二金属预制板131被压实后形成所述第二金属层130,形成的第二金属层130的厚度比第二金属预制板131要小,形成的第二金属层130的致密度比第二金属预制板131要大,且在延压复合过程中第二金属层130与第一基体层110的原子在两者之间相互扩散渗透,进而使得第二金属层130与第一基体层110之间的粘附力提高,可降低长时间工作时第二金属层130从第一基体层110上脱落的风险;第一基体预制板111被压实后形成第一基体层110,形成的第一基体层110的厚度比第一基体预制板111要小,形成的第一基体层110的致密度比第一基体预制板111要大。

139.在一实施方式中,所述制备第一盖板100的方法还包括步骤s140和步骤s150,所述步骤140在步骤s110和步骤s120之间,所述步骤s150在步骤s130之后。具体如下所述。

140.步骤s140,将第一金属预制板121、第二金属预制板131以及第一基体预制板111进行表面处理。该步骤主要是为了去除第一金属预制板121、第二金属预制板131以及第一基体预制板111表面的氧化层,使预制板暴露出对应的金属材料以使在延压复合时表面接触更紧密。具体而言,可将预制板浸泡在盐水溶液中以去除表面氧化层。在一些实施方式中,所述表面处理还包括在去除第一基体预制板121表面氧化层后还对第一基体预制板121表面进行粗糙度处理,以及对第一金属预制板121朝向第一基体预制板111的表面和第二金属预制板131朝向第一基体预制板111的表面进行粗糙度处理,以提高第一基体预制板111与第一金属预制板121、第二金属预制板131之间的界面粗糙度,进而可使第一金属预制板121、第二金属预制板131以及第一基体预制板111三层结构在被滚轮102压延压复合时能时三者之间的界面实现良好的结合,提高第一基体层110与第一金属层120以及第二金属层130之间的粘附力。

141.步骤s150,将复合后的三层复合结构101进行退火处理得到第一盖板100。退火处理可促进各层之间的金属原子间的相互扩散,可增强第一盖板100的结合强度,结合强度与退火温度和退火时间相关,具体可根据三层复合结构101各层的材质来确定,或者根据均温板50产品的实际需求来确定。

142.请参阅图12,所述均温板50的制备方法还包括步骤s200,制备第二盖板200。所述制备第二盖板200的方法包括步骤s210和步骤s220。详细步骤如下所述。

143.步骤s210,提供第二基体层210。

144.步骤s220,在第二基体层210相对两表面形成第三金属层220和第四金属层230。

145.在一种可选的实现方式中,所述第三金属层220和第四金属层230通过压力方式或者镀层方式形成在所述第二基体层210相对两表面上。所述压力方式为延压复合方式,通过延压复合方式得到的第二盖板200具有较高的致密度和表面平整度。在第二基体层210的相

对两表面形成第三金属层220和第四金属层230,在被施加压力时,第二基体层210的相对两表面受到的压力相当,第三金属层220和第四金属层230内部的残余应力和变形程度相当,进而使得最后形成的第二盖板200具有较高的表面平整度。

146.在一些实施方式中,所述镀层方式包括电镀、化学镀或者电沉积等方式中的一种。当采用镀层方式形成第三金属层220和第四金属层230时,为了提高第三金属层220和第四金属层230的致密度以及与第二基体层210的粘附力,还可在镀层方式完成后对第一金属层220和第四金属层230在真空高温下进行烧结处理。在一些实施方式中,当需要较厚的镀层时,为了保证镀层的致密度,可采用多次镀层和多次烧结的方式来形成致密度较高的镀层。具体而言,以形成第三金属层220为例,所述镀层方式为电镀,将第二基体层210进行第一次电镀,在第二基体层210的表面形成第一金属子层,然后将该第一金属子层在高温下进行烧结得到致密度较高的第一金属子层,再将第二基体层210进行二次电镀,在第一金属子层远离第二基体层210的表面形成第二金属子层,再将该第二金属子层在高温下进行烧结得到致密度较高的第二金属子层,所述第一金属子层和所述第二金属子层构成所述第三金属层220。在其他实施方式中,镀层和烧结的次数可根据产品需要来设置。

147.在本技术中,所述第三金属层220和第四金属层230的厚度根据实际均温板50的总厚度或者减重需求来设置,所述第三金属层220和第四金属层230的厚度大于或者等于0.01mm。

148.需要说明的是,当第二盖板200与第一盖板200的材质和结构相同时,可采用第一盖板100的制备方法来制备第二盖板200。当第二盖板200与第一盖板100的材质和结构不相同时,也可根据第一盖板100的制备方法做适应性调整。

149.一种可能的实现方式中,所述均温板50的制备方法还包括步骤s300,将第一盖板100和第二盖板200中的至少一个通过冲压或者蚀刻方式形成柱体结构140。具体的,可在第一盖板100朝向容纳腔400的表面形成多个柱体结构140,可将第一盖板100通过冲压方式或者蚀刻方式形成柱体结构140,所述柱体结构140用于支撑第一盖板100和第二盖板200,以及用于为水工质引流。在一些实施方式中,在第二盖板200朝向容纳腔400的表面形成多个柱体结构140。在一些实施方式中,在第一盖板朝向容纳腔的表面形成多个第一柱体子结构,在第二盖板朝向容纳腔的表面形成多个第二柱体子结构,至少部分第一柱体子结构朝向第二盖板的一端分别与至少部分第二柱体子结构朝向第一盖板的一端对应连接以构成柱体结构。

150.在一些实施方式中,所述第一盖板100和第二盖板200的外形可通过冲压成型。第一盖板100和第二盖板200的外形可根据均温板50实际产品需求来设置。如,将第一盖板100和第二盖板200的中间区域冲压分别形成第一凹陷区103和第二凹陷区201(如图14所示),将第一盖板100和第二盖板200的边缘区域冲压形成第一连接部104和第二连接部202,当第一盖板100和第二盖板200密封时,第一连接部104和第二连接部202密封连接,两者中间的凹陷区103和凹陷区201构成容纳腔400(如图13所示)。

151.所述均温板50的制备方法还包括步骤s400,在第一盖板100和第二盖板200之间形成毛细结构300。第一金属层120相较于第二金属层130邻近第二盖板200设置,第三金属层220相较于第四金属层230邻近第二盖板200设置。

152.其中毛细结构300可形成在第二盖板200上而位于第一盖板100和第二盖板200之

间,或者可先制备毛细结构300,再将毛细结构300设置在第一盖板100和第二盖板200之间,或者在第一盖板100上制备部分毛细结构,在第二盖板200上制备部分毛细结构,两部分合并而成毛细结构300。所述毛细结构300可以为泡沫铜或者泡沫镍,所述泡沫铜是一种在铜基体中分布着大量连通或不连通孔洞的新型多功能材料,所述泡沫镍是一种在镍基体中分布着大量连通或不连通孔洞的新型多功能材料。或者,可将铜粉或铜网放置于铜层上,并通过烧结的方式形成毛细结构300,并将毛细结构300通过烧结、热压、冷压等方式与第一盖板110和第二盖板120连接,毛细结构300的厚度、面积、形状区域及孔隙率等可根据散热性能的要求进行调整。毛细结构300包含而不限于网、粉、纤维、沟槽、毡布以及凸台。所述毛细结构300的材质与第一金属层120、第三金属层220的材质相同,以减少毛细结构300与第一金属层120或者毛细结构300与第二金属层220之间的电位差,避免发生电化学反应。

153.步骤s500,将第一盖板100和第二盖板200密封形成容纳腔400(如图13和图14所示)。具体而言,可将第一盖板100和第二盖板200通过焊接方式密封,并在第一盖板100和第二盖板200的周缘预留一小孔形成注液孔310,所述注液孔310可用于对所述容纳腔400内部进行抽真空以及用于向容纳腔400内部注入水工质。其中所述焊接方式包括但不限于激光焊接、钎焊、电阻滚焊、扩散焊和热压等方式。在一些实施方式中,在步骤s300后可根据密封后的产品的实际情况进行整平处理,以使均温板的上下表面更平整,所述整平工艺包括但不限于加热整形、冷压整形;若一些实施方式中的产品本身平面度较好,实际生产中可不包含整平处理工序。

154.在一实施方式中,所述均温板50的制备方法还包括通过所述注液孔310向容纳腔400注液,注液完成后通过注液孔310对容纳腔400进行抽真空,然后将所述注液孔310密封。将容纳腔400内部抽真空,一方面可以去除氧气,避免水工质和氧结合腐蚀第一表面层110和毛细结构300,另一方面使水在真空环境中较低温度下就可以汽化,比如在50-70℃,一般电脑工作发热温度为50-70℃,不用加热到100℃时才汽化,使得水有效吸热汽化,提高散热效率。在一些实施方式中,可将导管设置在所述注液孔310中,通过导管对容纳腔400进行注液和抽真空,然后再将导管剪短,也就是去掉导管的尾部,再对剩余部分的导管进行密封,以完成对容纳腔400的密封。

155.在一实施方式中,在密封完成后,还可根据产品情况来是否做表面处理,若第一盖板100和第二盖板200的表面材料为铜,可做包含但不限于钝化、喷漆等表面处理工艺,以增加表面稳定性;若表层材料为镍,可不做表面处理。

156.请参阅图15和图16,本技术一实施方式中提供一种均温板50a的制备方法,包括步骤s101、步骤s201、步骤s301和步骤s401。具体步骤如下所述。

157.步骤s101,制备第一盖板100和第二盖板200,第一盖板100包括第一不锈钢基体层112以及通过压延复合方式形成在第一钛基体层112相对两表面的第一铜层122和第二铜层132;所述第二盖板200包括第二钛基体层211以及通过压延复合方式形成在第二钛基体层211相对两表面的第三铜层221和第四铜层231。其中,所述第一铜层122、第二铜层132、第三铜层221和第四铜层231的厚度为0.01mm,第一不锈钢基体层112和第二不锈钢基体层211的厚度为0.08mm,第一盖板100和第二盖板200的厚度为0.1mm,得到较薄的均温板。第一钛基体层112和第二钛基体层211具有较强的支撑强度和较轻的重量,所述第一铜层122、第二铜层132、第三铜层221和第四铜层231具有较高的表面平整度且与水工质具有较好的兼容性,

水工质不会在铜层上形成非冷凝气体,具有较佳的散热效果。

158.步骤s201,将第一盖板100冲压形成柱体结构140,在第二盖板200上形成泡沫铜301,第一铜层122和第三铜层221邻近泡沫铜301设置。在本实施方式中,所述毛细结构300为泡沫铜301。

159.步骤s301,将第一盖板100和第二盖板200密封形成容纳腔400和注液孔310。具体的,将第一盖板100和第二盖板200通过焊接方式密封。

160.步骤s401,通过所述注液孔310向容纳腔400注液,注液完成后通过注液孔310对容纳腔400进行抽真空,然后将所述注液孔310密封。所述液体为水。

161.本实施方式制备的均温板50a的第一盖板100和第二盖板200中具有较高的支撑强度、表面平整度以及较低的重量,第一盖板100和第二盖板200的表面致密度较高而具有较好的稳定性,并且均温板50a内部的水工质能够在第一铜层122上冷凝形成液体水,具有较好的散热效果。

162.在一些实施方式中,本技术还提供一种均温板的制备方法,与上述均温板50a的制备方法不同的是,第一盖板100和第二盖板200的钛基体层的相对两表面为镍金属层,毛细结构400为泡沫镍。

163.在一些实施方式中,本技术还提供一种均温板的制备方法,与上述均温板50a的制备方法不同的是,第一盖板100和第二盖板200的基体层为不锈钢基体层。

164.请参阅图17和图18,本技术一实施方式中提供一种均温板50b的制备方法,包括步骤s102、步骤s202、步骤s302和步骤s402。具体步骤如下所述。

165.步骤s102,制备第一盖板100和第二盖板200,第一盖板100包括第一铝基体层113以及通过压延复合方式形成在第一铝基体层113相对两表面的第一铜层123和第二铜层133;所述第二盖板200包括第二铝基体层212以及通过压延复合方式形成在第二铝基体层212相对两表面的第三铜层222和第四铜层232。其中,所述第一铜层123、第二铜层133、第三铜层222和第四铜层232的厚度为0.03mm,所述第一铝基体层113和第二铝基体层212的厚度为0.1mm。第一铝基体层113和第二铝基体层212具有较低的重量,所述第一铜层123、第二铜层133、第三铜层222和第四铜层232具有较高的表面平整度且与水工质具有较好的兼容性,水工质不会在铜层上形成非冷凝气体,具有较佳的散热效果。

166.步骤s202,将第一盖板100冲压形成柱体结构140,在第二盖板200上形成泡沫铜302,第一铜层123和第三铜层222邻近泡沫铜302设置。在本实施方式中,所述毛细结构300为泡沫铜。

167.步骤s302,将第一盖板100和第二盖板200密封形成容纳腔400和注液孔310。具体的,将第一盖板100和第二盖板200通过焊接方式密封。

168.步骤s402,通过所述注液孔310向容纳腔400注液,注液完成后通过注液孔310对容纳腔400进行抽真空,然后将所述注液孔310密封。

169.本实施方式制备的均温板50b的第一盖板100和第二盖板200中具有较轻的重量和表面平整度,第一盖板100和第二盖板200的表面致密度较高而具有较好的稳定性,并且均温板50b内部的水工质能够在第一铜层122上冷凝形成液体水,具有较好的散热效果。

170.在一实施方式中,本技术还提供一种均温板的制备方法,与上述均温板50b的制备方法不同的是,第一盖板100和第二盖板200的基体层为镁基体层。

171.在一实施方式中,本技术还提供一种均温板的制备方法,与上述均温板50b的制备方法不同的是,毛细结构400为铜网。

172.在一实施方式中,本技术还提供一种均温板的制备方法,与上述均温板50b的制备方法不同的是,第一盖板100和第二盖板200的镁基体层相对两表面为镍金属层,毛细结构400为泡沫镍。

173.以上对本技术实施例所提供的均温板及其制备方法、电子设备进行了详细介绍,本文中应用了具体个例对本技术的原理及实施例进行了阐述,以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施例及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。