1.本发明属于高分子材料领域,特别涉及一种核壳结构的聚偏氟乙烯共聚物。

背景技术:

2.自1991年日本索尼公司发明世界上第一个商品化的锂离子电池以来,由于其具有能量密度高、循环寿命长、比功率高、自放电率低、无记忆效应、安全可靠以及绿色环保等特点,锂离子电池取得了飞速的发展,被广泛应用于笔记本电脑、智能手机、平板电脑、数码相机等便携式电子(3c)产品,以及新能源汽车领域,已成为日常生活中不可或缺的产品。

3.隔膜作为锂离子电池关键的内层组件之一,其主要作用是隔绝正负极以防止两极接触而短路;同时作为锂离子的迁移通道,使得电解液中的锂离子在充放电时能自由通过微孔以保证电池正常工作,是锂离子电池产业链中技术壁垒高的关键内层组件。

4.随着新能源汽车的不断发展,锂离子电池市场迎来了快速发展的机遇。新能源汽车的发展趋势之一是不断追求高的续航里程,这就要求提高锂离子电池能量密度,而提高锂离子电池能量密度的一个重要途径是采用更薄的湿法聚乙烯(pe)隔膜。但是,锂离子电池能量密度越高,其电池内部发热量也越高,而湿法pe隔膜熔点低,厚度薄,在锂离子电池工作中容易发生高温软化收缩问题,导致正负极片接触,内部短路引起局部迅速放热,从而引起自燃、爆炸等安全性问题。

5.现有技术中,通常将聚偏氟乙烯聚合物涂覆于锂电池隔膜表面,以解决隔膜的高温收缩性问题。常规的聚偏氟乙烯均聚物,由于结晶度较高,对电解液的浸润性差,无法满足动力锂离子电池对涂覆隔膜性能的需求。目前,偏氟乙烯-六氟丙烯共聚物(vdf-hfp共聚物)树脂在锂离子电池隔膜涂覆领域应用最为广泛。

6.但是vdf-hfp共聚物树脂中,hfp含量是一个重要性能指标,hfp含量不同的共聚物树脂体现出的性能也有一定差异。随着hfp含量的增加,树脂的电解液浸润性和与极片的粘结性得到改善,但高温耐热性随之降低,从而无法很好平衡两者之间的性能关系,使其在锂离子电池中的应用受到一定限制。

7.目前,有相关研究将无机陶瓷颗粒与vdf-hfp共聚物树脂进行混合涂覆,vdf-hfp共聚物树脂体现出良好的浸润性和粘接性能,而无机陶瓷颗粒体现出良好的高温耐热性,解决了隔膜高温收缩性问题。中国专利cn106784534a和cn106784532a公开了一种涂覆制备工艺,通过聚偏氟乙烯及其共聚物与陶瓷混合浆料制备、涂布和烘干步骤,得到复合涂覆隔膜,提高隔膜的浸润性和高温耐热性。但是无机陶瓷颗粒与vdf-hfp共聚物树脂混涂过程中存在混合不均匀等问题,从而导致涂覆隔膜稳定性差。

技术实现要素:

8.为了解决上述问题,本发明提供了一种核壳结构的聚偏氟乙烯共聚物,能够有效平衡高温耐热性和浸润性两者之间的性能关系,提高锂离子电池隔膜的高温耐热性、浸润性、粘接性能和稳定性。

9.本发明是通过以下技术方案实现的:

10.一种核壳结构的聚偏氟乙烯共聚物,包括:

11.核层,所述核层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比为90.0%~100.0%;

12.壳层,所述壳层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比为80.0%~99.0%;

13.所述核层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比大于壳层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比;

14.所述核层和壳层的体积比为(5~9.5):(0.5~5)。

15.所述核层可以是偏氟乙烯均聚物或偏氟乙烯和含氟烯烃共聚形成的偏氟乙烯共聚物;所述壳层是偏氟乙烯和含氟烯烃共聚形成的偏氟乙烯共聚物。当核层和壳层同为偏氟乙烯共聚物时,两者采用相同的含氟烯烃进行共聚。

16.所述聚偏氟乙烯共聚物选自偏氟乙烯-六氟丙烯共聚物、偏氟乙烯-五氟丙烯共聚物、偏氟乙烯-四氟丙烯共聚物、偏氟乙烯-三氟丙烯共聚物、偏氟乙烯-全氟丁烯共聚物、偏氟乙烯-四氟乙烯共聚物、偏氟乙烯-三氟乙烯共聚物、偏氟乙烯-三氟氯乙烯共聚物或偏氟乙烯-氟乙烯共聚物中的至少一种;优选地,所述聚偏氟乙烯共聚物选自偏氟乙烯-三氟乙烯共聚物、偏氟乙烯-三氟氯乙烯共聚物或偏氟乙烯-六氟丙烯共聚物;更为优选地,所述聚偏氟乙烯共聚物为偏氟乙烯-六氟丙烯共聚物。

17.本发明的核壳结构聚偏氟乙烯共聚物的粒径为100~800nm,优选粒径为150~600nm,更优选粒径为200~400nm。

18.本发明所述核壳结构聚偏氟乙烯共聚物体现出相对均衡的电解液浸润性和高温耐热性能,而且还可以根据锂离子电池的需要,通过改变偏氟乙烯结构单元的摩尔百分比以及核层和壳层的体积比调整其相应性能。

19.所述核层的聚偏氟乙烯共聚物具有较高的偏氟乙烯摩尔百分比和熔点,在隔膜涂层中提供骨架支撑和优异的高温耐热性;所述壳层的聚偏氟乙烯共聚物具有相对较低的偏氟乙烯摩尔百分比和熔点,在隔膜涂层中提供良好的电解液浸润性和与极片的粘接性能。

20.优选地,所述核层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的的摩尔百分比为96.0%~100.0%,壳层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比为93.0%~99.0%,且核层和壳层的体积比为(6~9):(1~4)。

21.所述核层的聚偏氟乙烯共聚物熔点为140~170℃;优选地,所述核层的聚偏氟乙烯共聚物熔点为150~168℃;更为优选地,所述核层的聚偏氟乙烯共聚物熔点为155~165℃。

22.所述壳层的聚偏氟乙烯共聚物熔点为110~150℃;优选地,所述壳层的聚偏氟乙烯共聚物熔点为120~145℃;更为优选地,所述壳层的聚偏氟乙烯共聚物熔点为130~140℃。

23.当所述核壳结构的聚偏氟乙烯共聚物在具有良好的高温耐热性基础上,需要更加优异的浸润性和粘接性能时,所述核层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比为96.0%~98.0%,壳层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比为93.0%~96.0%;核层和壳层的体积比为(6~7.5):(2.5~4)。

24.当所述核壳结构的聚偏氟乙烯共聚物在具有良好的浸润性和粘接性能基础上,需要更加优异的高温耐热性时,所述核层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比为98.0%~100.0%,壳层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比为96.0%~99.0%;核层和壳层的体积比为(7.5~9):(1~2.5)。

25.本发明还提供了一种核壳结构聚偏氟乙烯共聚物的制备方法,所述方法包括:

26.(1)核层制备步骤:将去离子水、偏氟乙烯或偏氟乙烯混合物、乳化剂、链转移剂、引发剂加入反应器中,发生聚合反应,反应过程中补加偏氟乙烯或偏氟乙烯混合物,获得种子乳液;所述偏氟乙烯混合物为偏氟乙烯和含氟烯烃单体的混合物;

27.(2)壳层制备步骤:继续加入偏氟乙烯混合物,随着反应进行反应压力降低,当反应压力降低至1.0~5.0mpa时,停止反应;

28.所述核层和壳层制备步骤中,控制反应温度为40~120℃,反应压力为2.0~10.0mpa。

29.进一步地,所述核层和壳层制备步骤中通过补加偏氟乙烯或偏氟乙烯混合物控制反应压力在2.0~10.0mpa之间。具体地,所述核壳结构聚偏氟乙烯共聚物的制备方法包括:

30.(1)核层制备步骤:a、向反应器加入去离子水、乳化剂、石蜡,抽真空;b、再加入偏氟乙烯或第一偏氟乙烯混合物、部分链转移剂和引发剂,在反应温度为40~120℃,反应压力为2.0~10.0mpa时,发生聚合反应;c、反应过程中补加偏氟乙烯或第二偏氟乙烯混合物、部分链转移剂和引发剂,当完成核层制备的预定投料量后,获得种子乳液;

31.(2)壳层制备步骤:继续加入第三偏氟乙烯混合物、部分链转移剂和引发剂,控制反应温度为40~120℃,反应压力为2.0~10.0mpa,当完成壳层制备的预定投料量且反应压力降低至1.0~5.0mpa时,停止反应;

32.所述核层制备步骤中的第一偏氟乙烯混合物、第二偏氟乙烯混合物和壳层制备步骤中的第三偏氟乙烯混合物中的偏氟乙烯单体的摩尔百分比均不同。

33.上述聚合反应过程中,通过改变核层制备以及壳层制备两个阶段气相偏氟乙烯单体和含氟烯烃单体的投料比,控制所制备的核层和壳层共聚物中相应的偏氟乙烯结构单元比例;通过改变这两个不同阶段的偏氟乙烯或偏氟乙烯混合物投料量,控制所生成的核层和壳层共聚物相应的体积比。

34.本发明的制备方法可以省去种子核乳液制备的单独工序,以此避免常规核壳结构粒子复杂的制备过程。

35.所述乳化剂是全氟聚醚羧酸盐;优选地,所述乳化剂选自全氟聚醚羧酸铵、全氟聚醚羧酸钠、全氟聚醚羧酸钾中的至少一种;更为优选地,所述乳化剂为全氟聚醚羧酸钠。

36.所述乳化剂的用量占共聚单体总量的0.05%~0.5%;优选地,所述乳化剂的用量为0.1%~0.4%;更为优选地,所述乳化剂的用量为0.2%~0.3%。所述共聚单体是指偏氟乙烯单体和含氟烯烃单体。

37.所述引发剂可以是本领域常用的聚合引发剂;优选地,所述引发剂选自过氧化苯甲酰、过氧化二叔丁基、过氧化二碳酸二异丙酯、过氧化二碳酸二正丙酯或过氧化二碳酸二乙酯中的至少一种;更为优选地,所述引发剂选自过氧化二碳酸二异丙酯、过氧化二碳酸二正丙酯或过氧化二叔丁基中的至少一种。

38.所述引发剂的用量占共聚单体总量的0.01%~1%;优选地,所述引发剂的用量为

0.05%~0.8%;更为优选地,所述引发剂的用量为0.1%~0.5%。

39.优选地,所述链转移剂选自醇类、酮类、脂类、氟代烷烃、脂肪族烷烃或环烷烃中的至少一种;更为优选地,所述链转移剂选自乙酸乙酯、异丙醇、碳酸二乙酯、一氟乙烷、二氟乙烷或甲基环戊烷的至少一种。

40.所述链转移剂可以在聚合反应的初始阶段或聚合反应过程中一次性或分批次加入。所述链转移剂的用量占共聚单体总量的0.1%~3%。优选地,所述链转移剂的用量为0.5%~2.5%;更为优选地,所述链转移剂的用量为1%~2%。

41.本发明所述的核壳结构聚偏氟乙烯共聚物用作锂离子电池隔膜的涂层;优选地,可用作高能量密度动力锂离子电池隔膜的涂层。

42.所述核壳结构的聚偏氟乙烯共聚物涂覆于锂离子电池隔膜后,所述涂覆隔膜的电解液吸液率为100~400%,热收缩率为0.1~5.0%,粘结力为10~100n/m。

43.与现有技术相比,本发明的有益效果包括:

44.1、本发明所述核壳结构的聚偏氟乙烯共聚物,能够有效提高锂离子电池隔膜的高温耐热性、浸润性、粘接性能和稳定性,从而提高锂离子电池的安全性、倍率及循环性能。

45.2、所述核壳结构的聚偏氟乙烯共聚物够有效平衡高温耐热性和浸润性两者之间的性能关系,而且其高温耐热性、浸润性和粘接性能均能够根据需求进行相应调整,以满足高能量密度动力锂离子电池领域高端的定制化需求;

46.3、本发明的制备方法操作简单安全、收率高,适合大规模工业化应用。

具体实施方式

47.下面结合具体实施例来对本发明进行进一步说明,但并不将本发明局限于这些具体实施方式。本领域技术人员应该认识到,本发明涵盖了权利要求书范围内所可能包括的所有备选方案、改进方案和等效方案。

48.实施例1

49.本实施例提供一种核壳结构的聚偏氟乙烯共聚物的制备方法,所述制备方法包括以下步骤:

50.s1、向装有搅拌器的25l高压反应釜中加入15kg去离子水、15g全氟聚醚羧酸钠(cf3cf2cf2o(cf(cf3)cf2o)cf(cf3)coona)和50g精制石蜡(熔点为60℃),合上反应釜,开启搅拌,抽真空氮气置换,直至反应釜内氧含量小于10ppm;

51.s2、往反应釜中加入vdf摩尔含量为95%的vdf/hfp混合气体,反应釜内压力升高至2.0mpa,并加热升温至80℃;继续加入vdf摩尔含量为95%的vdf/hfp混合气体至反应釜内压力达到4.5mpa后加入4g过氧化二碳酸二异丙酯(ipp),开始聚合反应;

52.s3、当反应釜内压力降到4.0mpa时,补加vdf摩尔含量为98%的vdf/hfp混合气体使反应釜内压力维持在4.0~4.5mpa,获得种子乳液;

53.所述s2、s3步骤中vdf/hfp混合单体总计投料量2800g;

54.s4、继续向反应釜中加入vdf摩尔含量为80%的vdf/hfp混合单体2200g,使反应釜内压力维持在4.0~4.5mpa,当反应釜内反应压力降至2mpa时结束反应,制备获得核壳结构的聚偏氟乙烯共聚物乳液,乳液固含量为21.6%。

55.所述s2~s4步骤中分阶段共计加入7g过氧化二碳酸二异丙酯和85g一氟乙烷。

56.对所得的核壳结构的聚偏氟乙烯共聚物粒径和熔点,核层的粒径和熔点,壳层的粒径和熔点,核层和壳层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比,以及核层和壳层的体积比通过测试和计算(测试和计算方法同实施例1),所得的具体数据见表1。

57.实施例2

58.本实施例提供一种核壳结构的聚偏氟乙烯共聚物的制备方法,所述制备方法包括以下步骤:

59.s1、向装有搅拌器的25l高压反应釜中加入15kg去离子水、15g全氟聚醚羧酸钠(cf3cf2cf2o(cf(cf3)cf2o)cf(cf3)coona)和50g精制石蜡(熔点为60℃),合上反应釜,开启搅拌,抽真空氮气置换,直至反应釜内氧含量小于10ppm;

60.s2、往反应釜中加入vdf单体,反应釜内压力升高至2.0mpa,并加热升温至80℃;继续加入vdf单体至反应釜内压力达到4.5mpa后加入4g过氧化二碳酸二异丙酯(ipp),开始聚合反应;

61.s3、当反应釜内压力降到4.0mpa时,补加vdf单体使反应釜内压力维持在4.0~4.5mpa,获得种子乳液;

62.所述s2、s3步骤中vdf单体总计投料量3200g;

63.s4、继续向反应釜中加入vdf摩尔含量为80%的vdf/hfp混合单体1800g,使反应釜内压力维持在4.0~4.5mpa,当反应釜内反应压力降至2mpa时结束反应,制备获得核壳结构的聚偏氟乙烯共聚物乳液,乳液固含量为22.5%。

64.所述s2~s4步骤中分阶段共计加入7g过氧化二碳酸二异丙酯和35g乙酸乙酯。

65.对所得的核壳结构的聚偏氟乙烯共聚物粒径和熔点,核层的粒径和熔点,壳层的粒径和熔点,核层和壳层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比,以及核层和壳层的体积比通过测试和计算(测试和计算方法同实施例1),所得的具体数据见表1。

66.实施例3

67.本实施例提供一种核壳结构的聚偏氟乙烯共聚物的制备方法,所述制备方法包括以下步骤:

68.s1、向装有搅拌器的25l高压反应釜中加入15kg去离子水、15g全氟聚醚羧酸钠(cf3cf2cf2o(cf(cf3)cf2o)cf(cf3)coona)和50g精制石蜡(熔点为60℃),合上反应釜,开启搅拌,抽真空氮气置换,直至反应釜内氧含量小于10ppm;

69.s2、往反应釜中加入vdf摩尔含量为97%的vdf/hfp混合气体,反应釜内压力升高至2.0mpa,并加热升温至75℃;继续加入vdf摩尔含量为97%的vdf/hfp混合气体至反应釜内压力达到4.5mpa后加入6g过氧化二碳酸二正丙酯(npp),开始聚合反应;

70.s3、当反应釜内压力降到4.0mpa时,补加vdf摩尔含量为98.5%的vdf/hfp混合气体使反应釜内压力维持在4.0~4.5mpa,获得种子乳液;

71.所述s2、s3步骤中vdf/hfp混合单体总计投料量3700g;

72.s4、继续向反应釜中加入vdf摩尔含量为77%的vdf/hfp混合单体1300g,使反应釜内压力维持在4.0~4.5mpa,当反应釜内反应压力降至2mpa时结束反应,制备获得核壳结构的聚偏氟乙烯共聚物乳液,乳液固含量为20.9%。

73.所述s2~s4步骤中分阶段共计加入9g过氧化二碳酸二正丙酯(npp)和65g异丙醇。

74.对所得的核壳结构的聚偏氟乙烯共聚物粒径和熔点,核层的粒径和熔点,壳层的

粒径和熔点,核层和壳层的聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比,以及核层和壳层的体积比通过测试和计算(测试和计算方法同实施例1),所得的具体数据见表1。

75.对比例1

76.本对比例提供一种聚偏氟乙烯共聚物的制备方法,所述制备方法包括以下步骤:

77.s1、向装有搅拌器的25l高压反应釜中加入15kg去离子水、15g全氟聚醚羧酸钠(cf3cf2cf2o(cf(cf3)cf2o)cf(cf3)coona)和50g精制石蜡(熔点为60℃),合上反应釜,开启搅拌,抽真空氮气置换,直至反应釜内氧含量小于10ppm;

78.s2、往反应釜中加入vdf摩尔含量为80%的vdf/hfp混合气体,反应釜内压力升高至2.0mpa,并加热升温至75℃;继续加入vdf摩尔含量为80%的vdf/hfp混合气体至反应釜内压力达到4.5mpa后加4g过氧化二碳酸二异丙酯(ipp),开始聚合反应;

79.s3、当反应釜内压力降到4.0mpa时,补加vdf摩尔含量为94%的vdf/hfp混合气体使反应釜内压力维持在4.0~4.5mpa,当反应釜内反应压力降至2mpa时结束反应,制备获得聚偏氟乙烯共聚物乳液,乳液固含量为22.3%。

80.所述s2、s3步骤中vdf/hfp混合单体总计投料量5000g,分阶段共计加入7g过氧化二碳酸二异丙酯(ipp)和85g一氟乙烷。

81.对所得的聚偏氟乙烯共聚物粒径和熔点,以及聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比,通过测试和计算(测试和计算方法同实施例1),所得的具体数据见表1。

82.对比例2

83.本对比例提供一种聚偏氟乙烯共聚物的制备方法,所述制备方法包括以下步骤:

84.s1、向装有搅拌器的25l高压反应釜中加入15kg去离子水、15g全氟聚醚羧酸钠(cf3cf2cf2o(cf(cf3)cf2o)cf(cf3)coona)和50g精制石蜡(熔点为60℃),合上反应釜,开启搅拌,抽真空氮气置换,直至反应釜内氧含量小于10ppm;

85.s2、往反应釜中加入vdf摩尔含量为97%的vdf/hfp混合气体,反应釜内压力升高至2.0mpa,并加热升温至75℃;继续加入vdf摩尔含量为97%的vdf/hfp混合气体至反应釜内压力达到4.5mpa后加6g过氧化二碳酸二正丙酯(npp),开始聚合反应;

86.s3、当反应釜内压力降到4.0mpa时,补加vdf摩尔含量为98.5%的vdf/hfp混合气体使反应釜内压力维持在4.0~4.5mpa,当反应釜内反应压力降至2mpa时结束反应,制备获得聚偏氟乙烯共聚物乳液,乳液固含量为21.3%。

87.所述s2、s3步骤中vdf/hfp混合单体总计投料量5000g,分阶段共计加入9g过氧化二碳酸二正丙酯(npp)和65g异丙醇。

88.对所得的聚偏氟乙烯共聚物粒径和熔点,以及聚偏氟乙烯共聚物中偏氟乙烯结构单元的摩尔百分比,通过测试和计算(测试和计算方法同实施例1),所得的具体数据见表1。

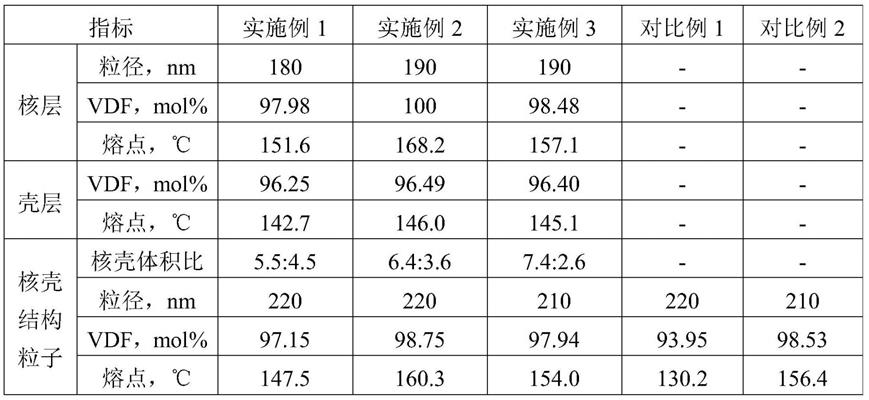

89.表1聚偏氟乙烯共聚物的指标数据

[0090][0091]

将上述实施例1~3以及对比例1~2中制备得到的聚偏氟乙烯共聚物乳液按质量分数92份,聚丙烯酸脂乳液5份,羧甲基纤维素3份,混合均匀室温搅拌10分钟得到混合涂覆液,采用凹版式涂布方式涂布于厚度15μm、孔隙率为40%的聚乙烯基膜的双侧,使用三级烘箱进行烘干,各级烘箱温度分别为55℃、70℃、60℃,干燥后制得水性聚偏氟乙烯共聚物涂覆锂离子电池隔膜。

[0092]

进一步对上述实施例1~3和对比例1~2中聚偏氟乙烯共聚物制备的涂覆隔膜,分别用磷酸铁锂正极片和石墨负极制成纽扣电池,考察电池内阻及隔膜与极片的粘结力。进一步考察电池循环性能,即在1c的恒电流条件下,循环充放电400次后,考察电池容量保持率。

[0093]

对实施例1~3和对比例1~2中聚偏氟乙烯共聚物制备的涂覆隔膜以及锂电池进行性能测试,所得的性能指标数据记录于表2~表3中,主要性能指标包括:

[0094]

(1)隔膜的浸润性:以电解液吸液率来表示,电解液吸液率越高代表浸润性越好,电解液吸液率越低代表浸润性越差;

[0095]

(2)隔膜的高温耐热性:以热收缩率表示,热收缩率越低代表高温耐热性越好,热收缩率越高代表高温耐热性越差;

[0096]

(3)隔膜的透过性:以透气度表示,指一定量的空气在特定的压力下通过单位面积隔膜所需要的时间,其与隔膜电阻正相关,即透气度值越大电阻越大,透气度值越小电阻越小;

[0097]

(4)隔膜的粘接性能:以粘结力表示,粘结力越高代表粘接性能越好,粘结力越低代表粘接性能越差;

[0098]

(5)锂离子电池的循环性能:以容量保持率表示,容量保持率越高代表循环性能越好,容量保持率越低代表循环性能越差;

[0099]

(6)锂离子电池的安全性和倍率性能:以内阻表示,内阻越大代表电池工作时发热量增大,温度升高,且导致放电工作电压降低,放电时间缩短。

[0100]

表2涂覆隔膜性能

[0101][0102]

表3锂离子电池性能

[0103][0104]

由表2~表3可得,对比例1制备的聚偏氟乙烯共聚物具有良好的浸润性和粘接性能,但是其热收缩率和透气度大,导致锂电池高温耐热性差且内阻大,进而影响锂电池的安全性;对比例2制备的聚偏氟乙烯共聚物具有优异的耐高温性,而电解液浸润性较差,导致与极片的粘结力弱,隔膜与极片容易错位,造成短路。因此,对比例1和对比例2均无法制备得到满足锂离子电池需求且综合性能均衡的聚偏氟乙烯共聚物。

[0105]

采用本发明实施例1~3方法制得的核壳结构聚偏氟乙烯共聚物可应用于锂电池隔膜涂覆领域,能有效提高锂离子电池隔膜的高温耐热性、浸润性、粘接性能和稳定性,从而提高锂离子电池的安全性、倍率及循环性能。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。