1.本实用新型涉及特种设备检验校准领域,具体是指一种超声成像检测仪。

背景技术:

2.天然气、石油等作为重要的能源,广泛地应用于工业生产和日常生活中,为我们带来了极大地便利。天然气主要是通过管道进行运输的,随着经济社会的发展,天然气的需求量急剧增加,天然气输送管道的长度也急剧增加。随着管道运营时间的增加,服役管道因气体的腐蚀作用、环境与压力载荷作用而逐渐发生老化,易在管道表层产生裂纹和腐蚀等缺陷,当裂纹发生扩展和腐蚀深度加深时,管道壁强度下降,管道极易发生爆管或开裂泄漏,从而导致灾难性的后果。因此,对于长距离输气管道表面缺陷的超声无损检测是油气管道输送行业研究的一个亟待解决的重要工程问题。

3.利用超声波在介质中传播的声学特性检测金属材料及其工件内部或表面缺陷的方法称为超声检测。与射线检测方法相比较,超声检测作为检测焊缝及其热影响区内部是否存在工艺性缺陷的主要方法,一方面具有成本低、操作方便、检测厚度大、对人和环境无害,特别是对裂纹、未熔合等危害性的面状缺陷有较高的检测灵敏度等突出优点,另一方面也有诸如判伤不直观、难于确定缺陷的性质、评定结果在很大程度上受操纵者技术水平和经验的影响及不能给出永久性记录等缺点。在焊接产品的质量检测与控制过程中,超声检测与射线经常配合使用,以求提高检测结果的可靠性。超声波法是一种检测输气管道中裂纹、气孔和夹杂等缺陷比较成熟有效的方法。对于输气管道的内表层缺陷的在役无损检测,常规的耦合方式不太适用,此时利用空气耦合的方式来进行检测是一种有效的方法,因此需要研制输气管道内空气耦合超声检测的阵列探头装置。

4.目前,在输气管道在线无损检测技术领域受到广泛应用的是漏磁检测技术,该方法对管道腐蚀缺陷较为敏感,技术比较成熟,但对于管道裂纹缺陷不敏感,检测能力有待提高。

技术实现要素:

5.本实用新型目的在于提供一种超声成像检测仪,用于解决超声相控阵探头中压电晶片的自由振荡以及晶片背后的反射杂波导致检测精度低的问题。

6.本实用新型通过下述技术方案实现:

7.一种超声成像检测仪,包括检测仪本体,所述检测仪本体的内部设置有超声相控阵探头,所述超声相控阵探头包括:壳体、设置在所述壳体底部的保护膜、设置在所述保护膜上方的压电元件以及设置在所述压电元件上方的阻尼层,所述阻尼层的中部设置有声波隔绝层,且所述声波隔绝层使得所述壳体内部分为两个声密闭空间,在所述声波隔绝层的两端分别设置有发射晶片与接收晶片,所述发射晶片和所述接收晶片均与电源适配器电连,所述检测仪本体的侧面设置有夹持组件,所述夹持组件与待测管道的外壁接触。对于超声相控阵探头,本实用新型的超声相控阵探头属于直探头,经过极化并涂上电极层的压电

元件底层接地,上层接导线引至电源,在压电元件的上方粘结或浇铸有阻尼层,设置阻尼层的目的在于吸收压电元件的自由振荡,消除来自晶片背后的反射杂波。阻尼层的阻尼越大,探头辐射的超声脉冲越窄,分辨率越高。并且,为了避免压电元件损坏,压电元件前面装有用刚、陶瓷、尼龙或者塑料等材料制成的保护膜。保护膜的材料的声阻抗应尽可能接近压电晶片与钢声阻抗的几何平均值,其厚度为二分之一波长的折射波以求获得最大的声压往复透过率。壳体起固定和保护探头的作用。

8.进一步地,所述夹持组件包括:与所述检测仪本体侧壁栓接的第一延展臂以及与所述检测仪本体远离所述第一延展臂的侧壁栓接的第二延展臂,所述检测仪本体通过第一螺纹孔与第一延展臂栓接,所述第一延展臂与第一支撑臂铰接,且所述第一支撑臂远离检测仪本体的一端与第一球型万向轮连接,所述检测仪本体通过第二螺纹孔与第二延展臂栓接,所述第二延展臂与第二支撑臂铰接,且所述第二支撑臂远离检测仪本体的一端与第二球型万向轮连接。

9.由于目前对检测设备的固定方式通常采用结合轨道和小车平台等方式将检测设备固定在管道外围进行检测,目前小车平台与轨道的连接方式通常采用的连接方式为链式传动连接,不仅安装在管道上麻烦,且小车平台的行走过程会由于链式轨道的节距不精细导致传动精度低,另外,目前的轨道和小车平台通常为不可拆卸的连接方式,导致将检测设备安装到小车平台上时安装操作复杂麻烦,拆装不方便。针对这些问题,发明人进行了深入研究,在检测仪本体的左右两端通过螺栓连接分别设置有第一延展臂和第二延展臂,这种延展臂分别与第一支撑臂、第二支撑臂铰接,并且,第一支撑臂与第二支撑臂远离检测仪本体的一端均设置有第一球型万向轮和第二球型万向轮。这种延展臂的结构可以在使用时实现延展,能灵活适应不同的管径,并且针对不同的管径进行操作,同时延展臂与支撑臂铰接,这种连接方式可以实现支撑臂的相对自由旋转,可以进一步的实现延展功能,并且两端的球型万向轮与待测管径表面接触,可以减少接触面积,减少相对应的损伤。针对不同长度的管径,这种结构可以实现灵活自由的向前滚动,能够全方位、多层次的对管道进行检测。

10.进一步地,所述检测仪本体与所述第一延展臂之间栓接有第一l型连接板,所述检测仪本体与所述第二延展臂之间栓接有第二l型连接板。若检测仪本体与第一延展臂之间没有设置第一l型连接板,则检测仪本体与第一延展臂之间的固定方式为绝对固定,不能实现相对的转动,这种情况下,对于不同大小管径的适应情况较弱,不能灵活的调整检测方向。对于这种情况,发明人在检测仪本体与第一延展臂之间设置有第一l型连接板,固定方式为螺栓连接,需要时,可以通过调整螺栓来调整延展臂与检测仪本体之间的角度,使之能够适应不同管径的大小进行检测。

11.进一步地,所述检测仪本体还包括:壳体以及设置在所述壳体上端面的显示屏,所述检测仪本体的上端面的两边设置有保护叶,并且所述保护叶的下方设置有加强筋。

12.进一步地,所述检测仪本体还包括:设置在所述检测仪本体中心内部的中控电路板、设置在所述中控电路板下方的超声相控阵探头,所述壳体的中心底部外端开设有第三螺纹孔并通过所述第三螺纹孔与第三球型万向轮连接。针对现有技术中超声波数字相控阵列成像往往不能及时反映管道内部的损伤问题,且没有将这种问题结合上相应的位置坐标,使得检测功能不全面,对于这种情况,发明人将中控电路板与显示屏电连,使得用于数据处理与用于成像显示的显示屏相结合,能够直观的反映出管道的损伤情况并与位置坐标

相结合。针对本实用新型应用于特种设备检测校准领域,在检测仪本体的上端面的两边设置有保护叶,并且保护叶的下方设置有加强筋,这种结构使得检测仪的结构更加稳固。

13.进一步地,所述第一球型万向轮包括轮体、设置在所述轮体外部的轮体保护壳以及完全活动贯穿所述轮体的球心并与所述轮体保护壳两端固定连接的支撑杆,且所述轮体保护壳的上端面设置有用于实现转向的转向器,所述转向器上方设置有用于连接的连接杆,所述连接杆的外部开设有外螺纹。

14.进一步地,所述第二球型万向轮、第三球型万向轮均与第一球型万向轮相同。对于球型万向轮,这种结构能够实现水平方向的360

°

旋转,当本超声成像检测仪处于工作状态时,第一、第二以及第三球型万向轮均与待测管道的表面相接触,并且可以实现快速的滚动,并且对于球型结构,轮体为球体,与管道表面的接触面积相较于其他类型更大,有利于降低对管道表面的损伤,避免对待测表面造成伤害。

15.本实用新型与现有技术相比,具有如下的优点和有益效果:

16.1、解决了传统技术中超声成像检测仪操作不方便,安装工序复杂的问题,能够实现轨道的节距精细从而提高传动精度,以便于实现全方位的成像检测。

17.2、各零部件之间均为可拆卸连接,十分便于操作,并且延展臂和支撑臂的结构能够为超声成像检测的延展与收缩提供技术支持,使得设备便于携带。

18.3、球型万向轮与待测管道的接触面积较小,对管道不会造成任何损害,可以实现无损探伤检测。

附图说明

19.此处所说明的附图用来提供对本实用新型实施例的进一步理解,构成本技术的一部分,并不构成对本实用新型实施例的限定。在附图中:

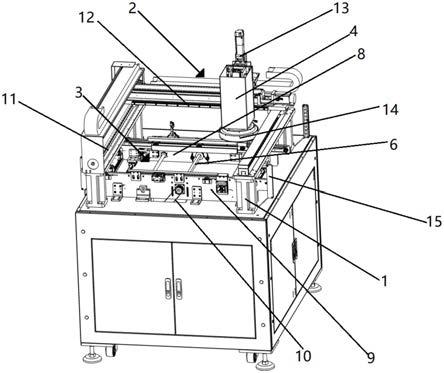

20.图1为本实用新型的延展结构示意图;

21.图2为检测仪本体的内部示意图;

22.图3为超声相控阵探头的剖视图;

23.图4为球型万向轮的结构示意图;

24.图5为检测仪本体的俯视图;

25.图6为检测仪本体的仰视图;

26.图7为l型连接板的剖视图;

27.图8为本实用新型的收缩结构示意图。

28.附图中标记及对应的零部件名称:

29.1-保护叶,2-检测仪本体,3-第二l型连接板,4-第二延展臂,5-第二支撑臂,6-第二球型万向轮,7-第三球型万向轮,8-第一球型万向轮,9-第一支撑臂,10-第一延展臂,11-第一l型连接板,21-中控电路板,22-壳体,23-超声相控阵探头,231-探头壳体,232-电源适配器, 233-阻尼层,234-压电元件,235-保护膜,236-发射晶片,237-声波隔绝层,238-电源,239

‑ꢀ

接收晶片,121-连接杆,122-转向器,123-支撑杆,124-轮体,125-轮体保护壳,126-外螺纹, 12-显示屏,13-控制按键,24-加强筋,25-第三螺纹孔,26-第二螺纹孔,27-第一螺纹孔。

具体实施方式

30.为使本实用新型的目的、技术方案和优点更加清楚明白,下面结合实施例和附图,对本实用新型作进一步的详细说明,本实用新型的示意性实施方式及其说明仅用于解释本实用新型,并不作为对本实用新型的限定。

31.实施例:

32.如图1、2所示,这是延展状态的超声成像检测仪的结构示意图以及检测仪本体2的内部结构示意图。图中,在所述检测仪本体2通过第一螺纹孔27与第一延展臂10栓接,所述第一延展臂10与第一支撑臂9铰接,并且,所述第一支撑臂9远离检测仪本体2的一端与第一球型万向轮8连接,同样的,所述检测仪本体2通过第二螺纹孔26与第二延展臂4栓接,所述第二延展臂4与第二支撑臂5铰接,并且,所述第二支撑臂5远离检测仪本体2的一端与第二球型万向轮6连接。检测仪本体2底部下方的开设有第三螺纹孔25,第三球型万向轮7 通过第三螺纹孔25与检测仪本体2连接。工作状态时,第一、第二延展臂4展开至与待测管道大小相齐,此时,与第一、第二延展臂4铰接的第一、第二支撑臂5开始旋转至包覆管道,第三球型万向轮7与待测管道的上端面接触,第一、第二球型万向轮6分别于管道的中部两端接触,这种结构可以实现超声成像检测仪在管道上的快速移动,并且铰接与螺栓连接的方式使得本实用新型的结构十分便于拆卸安装,有利于提高工作效率。

33.如图3所示,这是超声波相阵探头的内部结构示意图。图中所述超声相控阵探头包括:壳体22、设置在所述壳体22底部的保护膜235、设置在所述保护膜235上方的压电元件234 以及设置在所述压电元件234上方的阻尼层233,其中,所述阻尼层233的中部设置有声波隔绝层237,所述声波隔绝层237使得所述壳体22内部分为两个密闭空间,在所述声波隔绝层237的两端分别设置有发射晶片236与接收晶片239,所述发射晶片236和接收晶片239 均与电源适配器232电连,所述电源适配器232与电源238电连。对于超声相控阵探头,本实用新型的超声相控阵探头属于直探头,经过极化并涂上电极层的压电元件234底层接地,上层接导线引至电源238,在压电元件234的上方粘结或浇铸有阻尼层233,设置阻尼层233 的目的在于吸收压电元件234的自由振荡,消除来自晶片背后的反射杂波。阻尼层233的阻尼越大,探头辐射的超声脉冲越窄,分辨率越高。并且,为了避免压电元件234损坏,压电元件234前面装有用刚、陶瓷、尼龙或者塑料等材料制成的保护膜235。保护膜235的材料的声阻抗应尽可能接近压电晶片与钢声阻抗的几何平均值,其厚度为二分之一波长的折射波以求获得最大的声压往复透过率。壳体22起固定和保护探头的作用。

34.如图4、5、6、7所示,图中万向轮为球型万向轮,通过转向器122这种结构能够实现水平方向的360

°

旋转,当本超声成像检测仪处于工作状态时,第一、第二以及第三球型万向轮7均与待测管道的表面相接触,并且可以实现快速的滚动,并且对于球型结构,轮体124 为球体,与管道表面的接触面积相较于其他类型更大,有利于降低对管道表面的损伤,避免对待测表面造成伤害。对于中控电路板21,发射电路和时基电路在同步电路的控制下同步工作。利用压电元件234的逆压电效应和压电效应,探头先将发射电路提供的高频电脉冲信号转换成脉冲超声波,然后再把被异质界面反射回来的脉冲超声波转换成电信号,通过接收电路送到显示屏12的y轴以脉冲波的形式显示出来。在发射电路发射电脉冲的同时,时基电路开始在显示屏12的x轴上扫描,产生时基线。时基线扫描光点的位移与超声波传播的时间成正比。显示屏12与控制按键13均与中控电路板21电连。

35.如图8所示,图中为本实用新型的收缩结构示意图,第一延展臂10旋转至水平状态并且与支撑臂的铰接端与第二延展臂4方向相同,与第一延展臂10铰接的第一支撑臂9由铰接端向另一端延展,且处于水平状态。同样的,第二延展臂4与第一延展臂10状态相对应;第二支撑臂5与第一支撑臂9状态相对应,超声成像检测仪外部结构构成一个类似的箱体。第三球型万向轮7与第三螺纹孔25为螺纹连接,收缩时,第三球型万向轮7可以随时取下,可以便利的拆卸与安装。

36.以上所述的具体实施方式,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施方式而已,并不用于限定本实用新型的保护范围,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。