1.本实用新型涉及一种料斗,更确切的说是一种重力开合料斗。

背景技术:

2.酿酒过程一般会进行混料操作,现有混料罐体的进料斗一般设置在罐体一侧,进料之后,原料一般会集中在进料斗一侧,导致较多的原料不能参与拌料操作。

技术实现要素:

3.本实用新型的目的是提供一种重力开合料斗,能够在现有料斗基础上增设了闸板限量辅助输料装置,闸板限量辅助输料装置能够利用风机、分卸料口、分气管、气泵等相结合,在原料进入导料管内部后,风机能够向导料管的内部吹入气流,从而辅助推动原料在导料管内移动,并且能够利用气流让原料更加疏松,限量板能够对进入导料管中部原料的量,从而让进入导料管中部的原料更加疏松,更加方便原料从分卸料口与主卸料口排出,原料经过导料管中部的过程中,会从数个分卸料口、主卸料口内分散出料,从而避免原料集中在混料罐体的内壁一侧,从而让原料能够更加均匀地从导料管排入到混料罐体内,避免原料过多的附着在罐体的侧壁,提高原料的利用率,让更多原料参与到拌料操作中。

4.本实用新型为实现上述目的,通过以下技术方案实现:

5.重力开合料斗,包括导料管,导料管的一侧开设主卸料口,导料管的另一侧安装主料管,主料管的下端内部与导料管的内部连通,主料管的上端安装重力开合料斗,导料管的内部安装闸板限量辅助输料装置,所述闸板限量辅助输料装置包括风机、限量板、气泵,导料管的一侧安装风机,风机的出口连通导料管的内部,限量板的上部与导料管的内壁上部连接,导料管的底部开设数个分卸料口,限量板位于分卸料口与风机之间,气泵的出口连通主气管,主气管的侧部连通数个分气管,分气管的出口位于导料管的内部,每个分气管位于一个分卸料口的上方,分气管吹出的气流朝向分卸料口。

6.为了进一步实现本实用新型的目的,还可以采用以下技术方案:所述重力开合料斗包括料斗、闸板与滑动杆,主料管的一侧开设透孔,闸板的中部穿过透孔,闸板的中部与主料管铰接,闸板的一侧能够将主料管的内部封闭,闸板的另一侧连接滑动杆,滑动杆上套有数个配重套环,滑动杆的端部连接限位块,限位块不能穿过配重套环的中部通孔。

7.所述限量板的下沿位于导料管中心轴的位置。

8.本实用新型的优点在于:本实用新型在现有料斗基础上增设了闸板限量辅助输料装置,闸板限量辅助输料装置能够利用风机、分卸料口、分气管、气泵等相结合,在原料进入导料管内部后,风机能够向导料管的内部吹入气流,从而辅助推动原料在导料管内移动,并且能够利用气流让原料更加疏松,限量板能够对进入导料管中部原料的量,从而让进入导料管中部的原料更加疏松,更加方便原料从分卸料口与主卸料口排出,原料经过导料管中部的过程中,会从数个分卸料口、主卸料口内分散出料,从而避免原料集中在混料罐体的内壁一侧,从而让原料能够更加均匀地从导料管排入到混料罐体内,避免原料过多的附着在

罐体的侧壁,提高原料的利用率,让更多原料参与到拌料操作中。

附图说明

9.附图用来提供对本实用新型的进一步理解,并且构成说明书的一部分,与本实用新型的实施例一起用于解释本实用新型,并不构成对本实用新型的限制。在附图中:

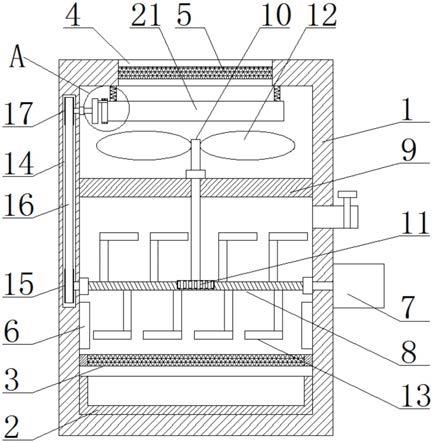

10.图1为本实用新型的结构示意图之一;

11.图2为图1的a向放大结构示意图;

12.图3为本实用新型的结构示意图之二。

具体实施方式

13.以下结合附图对本实用新型的优选实施例进行说明。

14.实施例1:

15.重力开合料斗,如图1-图3所示,包括导料管3,导料管3的一侧开设主卸料口7,导料管3的另一侧安装主料管2,主料管2的下端内部与导料管3的内部连通,主料管2的上端安装重力开合料斗,导料管3的内部安装闸板限量辅助输料装置,所述闸板限量辅助输料装置包括风机14、限量板17、气泵4,导料管3的一侧安装风机14,风机14的出口连通导料管3的内部,限量板17的上部与导料管3的内壁上部连接,导料管3的底部开设数个分卸料口1,限量板17位于分卸料口1与风机14之间,气泵4的出口连通主气管8,主气管8的侧部连通数个分气管5,分气管5的出口位于导料管3的内部,每个分气管5位于一个分卸料口1的上方,分气管5吹出的气流朝向分卸料口1。

16.本实用新型在现有料斗基础上增设了闸板限量辅助输料装置,闸板限量辅助输料装置能够利用风机14、分卸料口1、分气管5、气泵4等相结合,在原料进入导料管3内部后,风机14能够向导料管3的内部吹入气流,从而辅助推动原料在导料管3内移动,并且能够利用气流让原料更加疏松,限量板17能够对进入导料管3中部原料的量,从而让进入导料管3中部的原料更加疏松,更加方便原料从分卸料口1与主卸料口7排出,原料经过导料管3中部的过程中,会从数个分卸料口1、主卸料口7内分散出料,从而避免原料集中在混料罐体16的内壁一侧,从而让原料能够更加均匀地从导料管3排入到混料罐体16内,避免原料过多的附着在罐体的侧壁,提高原料的利用率,让更多原料参与到拌料操作中。

17.适用范围具体实施的选材和可行性分析:我们实际制作的样品以说明书附图作为图纸,按照说明书附图中各个部件的比例和配合方式实施,所述的连接为强力胶黏剂连接焊接铆接法兰连接一体成型式连接等常用的连接方式,实际制作时可以根据实际连接强度需要无需创造性的选择对应的连接方式连接点的厚度和强度。在图1中,导料管3靠近主料管2的一侧高于另一侧,能够方便进入导料管3的原料利用重力,自动向右侧滑动。

18.实施例2:

19.重力开合料斗,如图1-图3所示,包括导料管3,导料管3的一侧开设主卸料口7,导料管3的另一侧安装主料管2,主料管2的下端内部与导料管3的内部连通,主料管2的上端安装重力开合料斗,导料管3的内部安装闸板限量辅助输料装置,所述闸板限量辅助输料装置包括风机14、限量板17、气泵4,导料管3的一侧安装风机14,风机14的出口连通导料管3的内部,限量板17的上部与导料管3的内壁上部连接,导料管3的底部开设数个分卸料口1,限量

板17位于分卸料口1与风机14之间,气泵4的出口连通主气管8,主气管8的侧部连通数个分气管5,分气管5的出口位于导料管3的内部,每个分气管5位于一个分卸料口1的上方,分气管5吹出的气流朝向分卸料口1。所述重力开合料斗包括料斗6、闸板9与滑动杆11,主料管2的一侧开设透孔10,闸板9的中部穿过透孔10,闸板9的中部与主料管2铰接,闸板9的一侧能够将主料管2的内部封闭,闸板9的另一侧连接滑动杆11,滑动杆11上套有数个配重套环12,滑动杆11的端部连接限位块13,限位块13不能穿过配重套环12的中部通孔。

20.本实用新型的重力开合料斗可以在料斗6的内部填充足够重量的原料时,利用原料的重量向下压动闸板9,从而让闸板9旋转,进行进料操作,在闸板9旋转至一定角度后,滑动杆11旋转至图1中右侧高于左侧状态,此时配重套环12能够沿着滑动杆11滑动,转换至图3状态,此时配重套环12更加靠近闸板9一侧,从而避免配重套环12过早的将闸板9转化至封闭状态,方便跟充分卸料,当卸料完成后,闸板9的上部失去压力,此时配重套环12能够利用重力将闸板9压动至封闭状态,此时滑动杆11转化至图1状态,此时滑动杆11靠近闸板9的一侧高于另一侧,配重套环12能够沿着滑动杆11滑动至图1状态,方便为滑动杆11的一侧提供足够的重力。

21.实施例3:

22.重力开合料斗,如图1-图3所示,包括导料管3,导料管3的一侧开设主卸料口7,导料管3的另一侧安装主料管2,主料管2的下端内部与导料管3的内部连通,主料管2的上端安装重力开合料斗,导料管3的内部安装闸板限量辅助输料装置,所述闸板限量辅助输料装置包括风机14、限量板17、气泵4,导料管3的一侧安装风机14,风机14的出口连通导料管3的内部,限量板17的上部与导料管3的内壁上部连接,导料管3的底部开设数个分卸料口1,限量板17位于分卸料口1与风机14之间,气泵4的出口连通主气管8,主气管8的侧部连通数个分气管5,分气管5的出口位于导料管3的内部,每个分气管5位于一个分卸料口1的上方,分气管5吹出的气流朝向分卸料口1。所述限量板17的下沿位于导料管3中心轴的位置。

23.本实用新型的限量板17的下沿位于导料管3中心轴的位置既可以避免过多的原料进入到导料管3的内部,避免原料堵塞,方便原料从分卸料口1排出,另一方面能够让足够多的原料进行供料。

24.以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。