1.本实用新型涉及医疗器械领域,特别是一种用于涂布机的高效涂覆机构。

背景技术:

2.涂布机主要用于薄膜、纸张等的表面涂布工艺生产,此机是将成卷的基材涂上一层特定功能的胶、涂料或油墨等,并烘干后收卷。针对于实验室内进行药物涂布的涂布机,其功能在于在实验室环境中进行对药物进行膏药支座,方便于对不同膏药的药物性能进行实测。涂布机的一般工作原理为,将底层的涂布贴附于涂布机的涂覆板上,并通过夹紧装置对底层的涂布进行夹持固定,并对涂布的表面进行药物涂覆,并通过刮刀机构进行横向对药物刮动,形成涂层涂覆于涂布的表面。针对于现有的涂布中存在有如下技术缺陷:1)底层的涂布与涂覆板上进行贴合设置时,涂布通过侧向的夹持结构与涂覆板进行固定,当刮刀进行表面刮动时,刮刀结构易与涂布进行摩擦导致涂布产生错位,导致涂布过程正常运行,涂布稳定性较弱;涂布与涂覆板的表面之间贴合程度较低,二者之间易存在有缝隙,均会影响刮刀结构涂覆的均匀程度。2)为了使涂布机具有较强的涂覆的均匀程度和涂覆效率,涂布机的刮刀结构存在有多种形式,如采用单个刮刀结构进行涂覆或采用连续平行设置的刮刀结构,其结构无法满足经济性、结构紧凑性和涂覆均匀性的要求。

技术实现要素:

3.为了解决上述存在的问题,本实用新型公开了一种用于涂布机的高效涂覆机构,其具体技术方案如下:一种用于涂布机的高效涂覆机构,包括底板、硅胶垫、涂覆板和刮刀;

4.所述底板设置于涂布机的顶面,呈水平设置;所述硅胶垫设置于所述底板的表面,且所述硅胶垫与所述涂覆板呈贴合固定;所述涂覆板设置于所述硅胶垫的表面,且所述涂覆板与所述硅胶垫呈贴合固定;所述涂覆板的底面呈凹槽状结构,形成吸气腔,所述吸气腔的侧壁面设有排气孔,所述排气孔设置于所述涂覆板的侧壁面,并与所述吸气腔呈贯通设置;所述吸气腔的端面呈沉孔结构,形成缓冲孔,所述缓冲孔的一端与所述吸气腔连通;所述涂覆板的表面设有吸气孔,每个所述吸气孔与所述缓冲孔呈对位设置,每个所述吸气孔与所述缓冲孔呈贯通设置;所述刮刀设置于所述涂覆板的顶面,所述刮刀的截面底端一侧呈斜角状,形成第一刀锋,所述刮刀的截面底端另一侧呈斜角状,形成第二刀锋,所述第二刀锋与所述第一刀锋呈上下交错设置,所述第一刀锋与所述第二刀锋呈同向设置。

5.进一步的,所述底板为矩形薄板状结构,所述底板的厚度远小于所述涂覆板的厚度,所述底板的四角呈切角状。

6.进一步的,所述底板采用铝板材质。

7.进一步的,所述硅胶垫为矩形薄片状结构,所述硅胶垫的厚度小于所述底板的厚度,所述硅胶垫的形状与所述底板的形状相适应。

8.进一步的,所述涂覆板为矩形板状结构,所述涂覆板的形状与所述底板的形状相适应。

9.进一步的,所述涂覆板采用大理石材质。

10.进一步的,所述吸气腔的数量为多个,呈间隔设置,每个所述吸气腔与所述涂覆板呈同向设置,为平行设置,每个所述吸气腔的截面呈矩形结构,每个所述吸气腔的深度为所述涂覆板厚度的二分之一。

11.进一步的,所述吸气腔分别为中心气腔和侧气腔,所述中心气腔设置于所述涂覆板的中心,所述侧气腔设置于所述中心气腔的两侧,所述中心气腔的宽度大于每侧所述侧气腔的宽度。

12.进一步的,每个所述中心气腔设置的缓冲孔的数量为多个,每个所述缓冲孔阵列设置于所述中心气腔的端面。

13.进一步的,每个所述侧气腔设置的缓冲孔的数量为多个,每个所述缓冲孔阵列设置于所述侧气腔的端面。

14.进一步的,每个所述缓冲孔呈圆孔状结构,每个所述吸气孔呈圆孔状结构,且每个所述吸气孔与每个所述缓冲孔呈同轴设置,每个所述吸气孔的内径远小于每个所述缓冲孔的内径,每个所述吸气孔的深度小于每个所述缓冲孔的深度。

15.进一步的,所述第一刀锋的截面呈钝角形状,所述第一刀锋的角度为115

°‑

120

°

。

16.进一步的,所述第二刀锋的截面一侧呈钝角形状,所述第二刀锋的角度为125

°‑

130

°

;所述第二刀锋的底面呈平面结构。

17.本实用新型的结构原理是:

18.本实用新型将气管分别接入并固定于排气孔处,气管分别与每个吸气腔贯通设置,气管与外接的抽气泵进行连通;接着将底层的涂布贴附于涂覆板的表面,启动抽气泵,充气泵通过气管将吸气腔内的空气进行排出,涂布与涂覆板之间缝隙的空气通过多个吸气孔抽出,并进入缓冲孔内,通过吸气腔中进行排出,涂布完全贴合于涂覆板的表面;通过启动涂布机的驱动结构驱动刮刀进行横向刮除,涂布表面的药膏通过刮刀的刮除进行横向涂覆,当刮刀一侧的第一刀锋接触药膏时,对药膏下压进行第一次刮动涂覆,对药膏进行一次粗涂,进紧着药膏接触第二刀锋的侧壁,对药膏下压进行第二次刮动涂覆,对药膏进行二次涂覆,剩余药膏通过第二刀锋的底面与涂布之间的缝隙涂覆于涂布表面。

19.不同涂布与涂覆板之间的装配使用;1)当涂布的宽度较宽时,将涂布满布于涂覆板的表面,并对中心气腔与侧气腔对应的吸气孔进行完全遮盖,接着启动与中心气腔和侧气腔相连的气管抽气,涂布与涂覆板之间处于紧密贴合;2)当涂布的宽度适中时,将涂布遮盖于中心气腔和一侧侧气腔对应的吸气孔表面,接着启动与中心气腔和一个侧气腔相连的气管抽气,涂布与涂覆板之间处于紧密贴合;3)当涂布的宽度较窄时,将涂布遮盖于中心气腔对应的吸气孔表面,接着启动与中心气腔相连的气管抽气,涂布与涂覆板之间处于紧密贴合。

20.本实用新型的有益效果是:

21.本实用新型针对于涂布机的涂覆板结构进行结构设计,将涂覆板设计为具有多个空腔的中空结构,并通过外接的气管进行负压吸附,通过多点位吸气孔的均匀排列,可将底层的涂布均匀的贴附于涂覆板的表面,涂布的贴合紧密程度高,涂布的贴合平整度高,涂布的固定的稳定性强,且涂布的固定过程迅速,操作简单,刮刀在刮涂的过程中不易对涂布造成移位现象。

22.本实用新型对涂覆板内进行设置有多组吸气腔,不同尺寸结构的涂布与涂覆板装配时,通过与不同吸气腔的配合可实现快速固定,装置对涂布的使用具有较强的灵活性。

23.本实用新型针对于刮刀进行结构设置,将刮刀的刀锋处设计为双层式刀锋结构,且第一刀锋与第二刀锋呈斜向交错设置,第一刀锋与第二刀锋具有不同的锋刀的设置角度,使刮刀在进行药膏刮除时连续实现一次粗涂和二次精涂的效果,使涂覆后的药膏均匀程度更高,药膏可均实现更薄的涂覆厚度,药膏在涂覆的过程不会在刀锋处产生堆积,涂覆效率更高,同时采用一组刮刀结构,使刮刀处具有更强经济性,结构更加紧凑。

附图说明

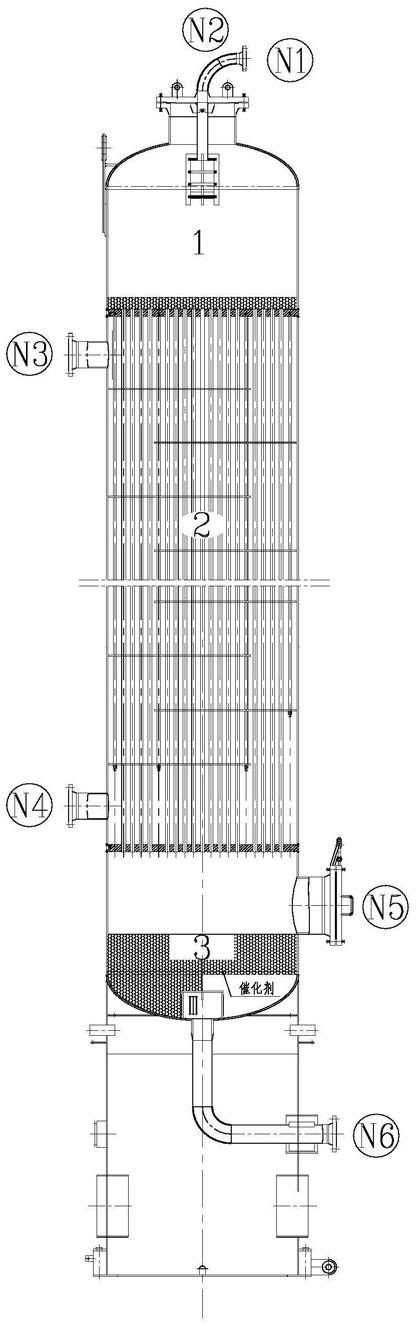

24.图1是本实用新型的整体剖视示意图。

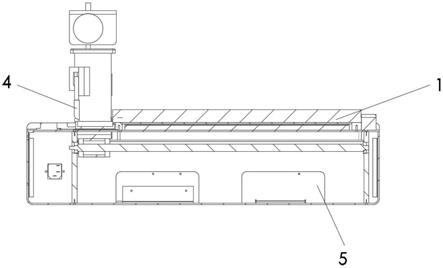

25.图2是本实用新型涂覆板、硅胶垫与底板的整体结构示意图。

26.图3是本实用新型涂覆板的表面结构示意图。

27.图4是图3的a-a向剖视示意图。

28.图5是本实用新型刮刀的端面结构示意图。

29.图6是本实用新型刮刀的侧面结构示意图。

30.图7是本实用新型刮刀的底端局部结构示意图。

31.附图标记列表:

32.底板1;

33.硅胶垫2;

34.涂覆板3;

35.吸气腔3-1、中心气腔3-1-1、侧气腔3-1-2、排气孔3-2、缓冲孔3-3、吸气孔3-4;

36.刮刀4;

37.第一刀锋4-1、第二刀锋4-2;

38.涂布机5。

具体实施方式

39.为使本实用新型的技术方案更加清晰明确,下面结合附图对本实用新型进行进一步描述,任何对本实用新型技术方案的技术特征进行等价替换和常规推理得出的方案均落入本实用新型保护范围。本实施例中所提及的固定连接,固定设置、固定结构均为胶粘、焊接、螺钉连接、螺栓螺母连接、铆接等本领域技术人员所知晓的公知技术。

40.结合附图可见,一种用于涂布机的高效涂覆机构,包括底板1、硅胶垫2、涂覆板3和刮刀4;

41.所述底板1设置于涂布机5的顶面,呈水平设置;所述硅胶垫2设置于所述底板1的表面,且所述硅胶垫2与所述涂覆板3呈贴合固定;所述涂覆板3设置于所述硅胶垫2的表面,且所述涂覆板3与所述硅胶垫2呈贴合固定;所述涂覆板3的底面呈凹槽状结构,形成吸气腔3-1,所述吸气腔3-1的侧壁面设有排气孔3-2,所述排气孔3-2设置于所述涂覆板3的侧壁面,并与所述吸气腔3-1呈贯通设置;所述吸气腔3-1的端面呈沉孔结构,形成缓冲孔3-3,所述缓冲孔3-3的一端与所述吸气腔3-1连通;所述涂覆板3的表面设有吸气孔3-4,每个所述吸气孔3-4与所述缓冲孔3-3呈对位设置,每个所述吸气孔3-4与所述缓冲孔3-3呈贯通设

置;所述刮刀4设置于所述涂覆板3的顶面,所述刮刀4的截面底端一侧呈斜角状,形成第一刀锋4-1,所述刮刀4的截面底端一侧另呈斜角状,形成第二刀锋4-2,所述第二刀锋 4-2与所述第一刀锋4-1呈上下交错设置,所述第一刀锋4-1与所述第二刀锋4-2呈同向设置。

42.进一步的,所述底板1为矩形薄板状结构,所述底板1的厚度远小于所述涂覆板3的厚度,所述底板1的四角呈切角状。

43.进一步的,所述底板1采用铝板材质。

44.进一步的,所述硅胶垫2为矩形薄片状结构,所述硅胶垫2的厚度小于所述底板1的厚度,所述硅胶垫2的形状与所述底板1的形状相适应。

45.进一步的,所述涂覆板3为矩形板状结构,所述涂覆板3的形状与所述底板1的形状相适应。

46.进一步的,所述涂覆板3采用大理石材质。

47.进一步的,所述吸气腔3-1的数量为三个,呈间隔设置,每个所述吸气腔3-1与所述涂覆板3呈同向设置,为平行设置,每个所述吸气腔3-1的截面呈矩形结构,每个所述吸气腔 3-1的深度为所述涂覆板3厚度的二分之一。

48.进一步的,所述吸气腔3-1分别为中心气腔3-1-1和侧气腔3-1-2,所述中心气腔3-1-1 设置于所述涂覆板3的中心,所述侧气腔3-1-2设置于所述中心气腔3-1-1的两侧,所述中心气腔3-1-1的宽度大于每侧所述侧气腔3-1-2的宽度。

49.进一步的,每个所述中心气腔3-1-1设置的缓冲孔3-3呈十行设置,每个所述缓冲孔3-3 阵列设置于所述中心气腔的端面。

50.进一步的,每个所述侧气腔3-1-2设置的缓冲孔3-3呈五行设置,每个所述缓冲孔3-3 阵列设置于所述侧气腔3-1-2的端面。

51.进一步的,每个所述缓冲孔3-3呈圆孔状结构,每个所述吸气孔3-4呈圆孔状结构,且每个所述吸气孔3-4与每个所述缓冲孔3-3呈同轴设置,每个所述吸气孔3-4的内径远小于每个所述缓冲孔3-3的内径,每个所述吸气孔3-4的深度小于每个所述缓冲孔3-3的深度。

52.进一步的,所述第一刀锋4-1的截面呈钝角形状,所述第一刀锋4-1的角度为115

°ꢀ‑

120

°

。

53.进一步的,所述第二刀锋4-2的截面一侧呈钝角形状,所述第二刀锋4-2的角度为125

°ꢀ‑

130

°

;所述第二刀锋4-2的底面呈平面结构。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。