1.本发明涉及工程监测技术领域,特别涉及一种用于测斜管周围填土夯实振密装置及其施工方法。

背景技术:

2.在测斜管钻孔后,钻孔的孔径大于测斜管的外管径,为了解决管道回填过程中存在空隙或者存在空洞等情况,需要在孔与管道外壁之间空隙中填充细沙等填料并等待固结稳定后,再进行测量,期间需要多次补充填料,用时较长。

3.为了便于夯实作业,通常是在管道的两端外侧设置附着式振动器,通过振动器达到夯实的作用。采用外侧附着式设置的振动器具有以下缺点:1、外侧附着式设置的振动器并不适用于空间狭窄位置;2、由于测斜管管道较长,而振动器不是均匀分布在管道上,进而导致了管道个别位置填充不到位,管道与钻孔之间具有空隙,细沙填充不到位所产生的空洞会破坏细沙填充的结构强度的情况,容易导致管道产生位移,造成后期沉降变形。

4.在现有手段中也可以采用水夯法进行填充,但是边坡作业存在运输不便,用时较长、安全性等问题。在管道回填夯实不到位的情况下,容易造成管道施工过程偏移或运维阶段管节晃动,不利于监测以及施工。

技术实现要素:

5.针对现有的技术问题,本发明的目的在于提供一种用于测斜管周围填土夯实振密装置及方法,其能够在管道内部对管道外部填充的细沙进行夯实,夯实振动机构能够沿着管道内部活动,依次对管道外部各个位置进行夯实,保证细沙填充到位,提高结构强度,提高夯实质量,避免管道回填存在空洞的情况。

6.为达到上述目的,本发明所采用的技术方案是:

7.一种用于测斜管周围填土夯实振密装置,包括导向机构和夯实振动机构,所述导向机构与所述夯实振动机构连接,用以驱动所述夯实振动机构在测斜管内移动;

8.所述夯实振动机构包括有前载体、后载体、振捣器和变节组件,所述前载体和所述后载体的端部均安装有一所述振捣器,所述变节组件设于两个所述振捣器之间,用于将所述夯实振动机构定位在测斜管的管道内。

9.作为优选,所述变节组件包括变节驱动件以及可变形的橡胶管,所述变节驱动件固定在两个所述振捣器之间,所述橡胶管套设在所述变节驱动件上且所述橡胶管的两端分别与两个所述振捣器套接,在所述变节驱动件的驱动下,所述橡胶管能够受力拉伸或者挤压。

10.作为优选,所述变节驱动件包括中空轴电机、螺杆和固定架,所述固定架的上端固定在与所述前载体连接的所述振捣器上,所述中空轴电机设于所述固定架内,所述螺杆的杆身与所述中空轴电机的输出端连接,所述螺杆的下端穿过所述固定架后固定在与所述后载体连接的所述振捣器上,在所述中空轴电机的带动下,所述螺杆的上端在所述固定架内

上下活动。

11.作为优选,所述振捣器为无刷偏心轮电机,所述振捣器上配置有用于调节震动强度的调节模块。

12.作为优选,所述导向机构包括电动行走组件,所述前载体和所述后载体上均安装有一所述电动行走组件;

13.所述电动行走组件包括有连接架、行走驱动件以及一对电动小轮,所述连接架安装在所述前载体和所述后载体的中部,一对所述电动小轮分别连接在所述连接架的两端,所述行走驱动件的输出端连接在所述电动小轮的中心,用以驱动所述电动小轮转动。

14.作为优选,所述导向机构包括下降组件,所述下降组件包括带有控制器和电源的电动绞盘、用于安装所述电动绞盘的支撑三角架,所述支撑三角架架设在测斜管的上端管口上,所述电动绞盘通过连接绳与所述夯实振动机构连接。

15.作为优选,所述前载体和所述后载体上均设有导向轮。

16.作为优选,所述夯实振动机构上设有位移传感器。

17.作为优选,所述夯实振动机构上还设有超声波检测装置,所述超声波检测装置配置有收发装置,所述超声波检测装置设于所述振捣器的端部,用以检测测斜管管体周边填料的填充情况。

18.本技术还提供了一种测斜管安装填充的施工方法,利用上述夯实振密装置辅助进行填充,包括以下步骤:

19.s1、施工准备

20.测量点位附近土方开挖完成后,对边坡按设计的坡率进行修坡,并对边坡平台进行整平夯实;

21.s2、钻孔及钻孔清理

22.在测量位点进行钻孔,钻孔达到设计深度后,继续稳定钻头1~2分钟,在钻孔完成后,清理钻孔孔壁内部的沉碴及水体粘滞,使用风压为0.2~0.4mpa的空气将钻孔内的岩粉及水体全部清除出孔外,待无粉尘吹出2-3分钟后停止清孔;

23.s3、孔径及孔深检查

24.孔深根据设计图纸、施工方案进行确定,孔深不小于潜在滑动面的深度;

25.s4、测斜管安装

26.测斜管安装前在其底部套上盖子,将测斜管接头处的导向槽相互对准并使用螺钉拧紧后,在测斜管对应各个接头处的管壁上涂抹胶水并采用胶布进行包裹;在测斜管往钻孔中埋设时,使测斜管中导向槽方向与边坡潜在滑坡方向一致,并使测斜管上端管口高出地面30-50cm;

27.s5、测斜管填充

28.s51、选择用砂土、细砂、膨润土球其中的一种或几种作为测斜管填充料,且填充料的粒径小于测斜管外壁与钻孔之间的空隙大小的1/3-1/4;

29.s52、采用少量多次的原则进行填料,将填料沿着测斜管的长度方向按顺时针均匀下料;

30.s53、在下料过程中,通过所述导向机构将所述夯实振动机构向下放入测斜管内,开启超声波检测装置按从上往下的顺序对测斜管周围填料的填充情况进行检测;当检测到

存在空隙时,将所述夯实振动机构定位在存在空隙的部位,开启所述夯实振动机构进行疏通,并标记好该部位;

31.s54、当夯实振动机构下放到测斜管的底部,且填料填至所述夯实振动机构长度的1.5-1.8 倍时,开启所述夯实振动机构进行振捣作业;

32.s55、按先后顺序依次开启所述后载体和所述前载体上的所述振捣器,开始以一档强度进行振捣,在振捣过程中利用所述位移传感器进行监测,当位移量不再变化时,增加所述振捣器的挡位进行振动,直至所述振捣器达到最大挡位、所述位移传感器监测到位移量数据不再变化以及所述超声波检测到不存在空隙时,移动所述夯实振动机构进行下一个部位的振捣作业;

33.s56、重复以上步骤,振捣过程可同步对钻孔与测斜管之间的空隙进行下料;

34.s57、当位于顶部的所述超声波检测装置检测到填料下落缓慢或不下料时,停止振捣,缓慢提升所述夯实振动机构,寻找堵塞位置,重复施工,直至到达测斜管的管口位置,即可完成振捣作业;

35.s6、测斜管的管口维护

36.振捣作业完成,且填充物固结、无沉降变化后,在测斜管管口附近开挖深度不小于20cm、长宽不少于30cm*30cm的基坑,并安装模板且砼顶面高出地面20cm,并设置不小于3%的边坡。

37.由于采用上述技术方案,本发明具有以下有益效果:

38.1、夯实振动机构能够放入测斜管管道内部,通过导向机构驱动夯实振动机构沿着测斜管内部的长度方向移动,结合变节组件可使得夯实振动机构定位于管道的某一部位进行振捣作业,能够依次对测斜管周围的各个位置进行夯实,使得填充料填充到位,避免出现空洞的情况,整体上提高了填充料填充的结构强度,提高了测量精度。

39.2、利用变节驱动件驱动前载体和后载体反向活动或者相向活动,使得橡胶管被拉伸或被挤压进而改变其厚度,以使橡胶管的外周侧能够抵紧测斜管的管道内壁,确保振捣器与管道内壁充分接触,适用于不同口径大小的管道。其中,变节驱动件为电机与螺杆配合的结构,当螺杆向上螺旋转动时,带动橡胶管的两端均向其中部活动,使橡胶管外周侧向外膨出,从而与测斜管的管道内壁抵紧;而当螺杆向下螺旋转动时,带动橡胶管的两端反向拉伸,从而使橡胶管的外径变小,便于在测斜管的管道内部移动。

40.3、设置固定架能够避免螺杆杆体扭转,提高螺杆活动的稳定性,保证螺杆直线运动。

41.4、配合电动行走组件可以为夯实振动机构的移动提供助力,其能够对应不同管径的管道,调节连接架的角度,使得电动小轮接触管道内部,具有较好的适用性。在夯实振动机构上设置电动行走组件后,使得振动器不局限于在竖向布置的管道内作业,也可以在水平方向布置的管道内进行作业。

42.5、当位移传感器感应到夯实不到位时,测量位移较大,继续振捣;当位移较小,说明夯实到位,可以向上提升,到下一个夯点,继续夯实;整体上可以配合位移传感器获得夯实振动机构的下降位置,利于夯实工作,提高夯实质量。

43.6、本发明测斜管的安装及施工方法施工简单,从测斜管内部对测斜管周围填土进行夯实,配合夯实振动机构逐步地对每个位点进行监测,充分的对测斜管周围填土进行夯

实,提高施工质量。

附图说明

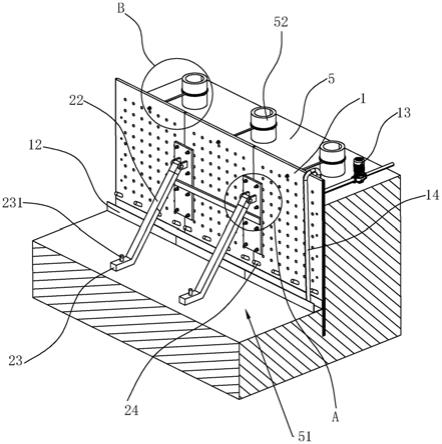

44.图1是本发明夯实振密装置的结构示意图;

45.图2是本发明夯实振动机构内部的结构示意图;

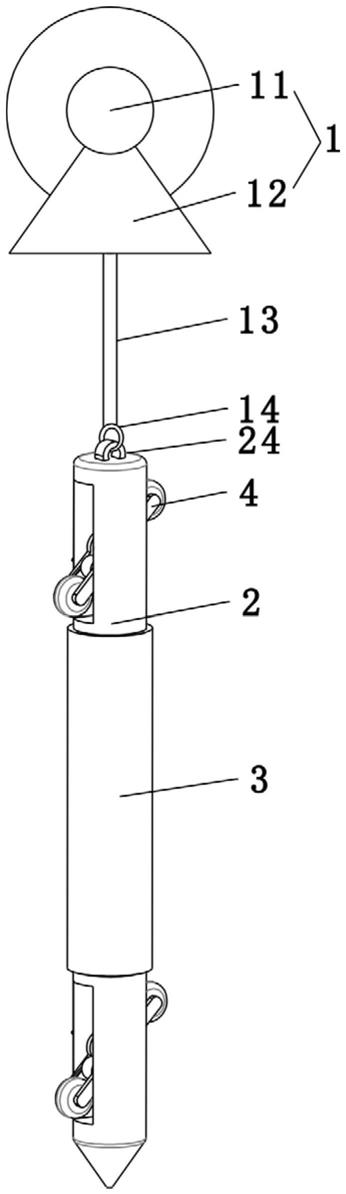

46.图3为本发明夯实振动机构的剖面图;

47.图4是本发明橡胶套变形的结构示意图。

48.附图标记:1、下降组件;11、电动绞盘;12、支撑三角架;13、连接绳;14、挂钩;2、夯实振动机构;21、前载体;22、后载体;23、振捣器;24、挂钩部;25、安装通道;26、转动轴;3、变节组件;31、橡胶管;32、中空轴电机;33、螺杆;34、固定架;4、电动行走组件;41、连接架;42、电动小轮;43、行走驱动件;44、锁定环。

具体实施方式

49.以下结合附图对本发明作进一步详细说明。

50.本技术的一种典型的实施例一,提供了一种用于测斜管周围填土夯实振密装置,包括导向机构以及夯实振动机构2,夯实振动机构2连接于导向机构,通过导向机构将夯实振动机构2放入测斜管的管道内部,用以驱动夯实振动机构2沿着测斜管管道上下活动。

51.如图1所示,具体的,导向机构包括有下降组件1,下降组件1包括有带有控制器和电源的电动绞盘11、用于安装电动绞盘11的支撑三角架12,支撑三角架12用于架设在测斜管上端管口,电动绞盘11通过连接绳13与夯实振动机构2连接,连接绳13采用电线与信号线二合一的钢缆绳。

52.夯实振动机构2包括有用于伸入管道内部的前载体21、后载体22、振捣器23以及变节组件3。前载体21和后载体22均为圆筒结构,前载体21的顶部设有挂钩部24,连接绳13 的端部设置挂钩14,通过挂钩14与挂钩部24的连接将夯实振动机构2连接到电动绞盘11 上;振捣器23设置为两组,具体采用无刷偏心轮电机,前载体21的下端部和后载体22的上端部均安装有一振捣器23,变节组件3设于前载体21和后载体22之间,且变节组件3与振捣器23连接,后载体22的下端部为圆锥形。

53.在后载体22上设有位移传感器,通过位移传感器获得夯实振动机构2在测斜管管道内下降的位置。夯实振动机构上还设有超声波检测装置,超声波检测装置配置有收发装置,超声波检测装置设于振捣器23的端部,用以检测测斜管管体周边密实情况以及用以判断填充情况。为了提高检测精度,两组振捣器23均设有超声波检测装置。其中,超声波检测装置工作原理为通过接收反射回来的声波,计算来回时间及利用空隙及土体不同反射率进行计算,生成空隙大小云图,用以判断填土的填充情况。超声波检测装置均为现有技术。此外,夯实振机构与导向机构之间通过控制器进行调控,控制器的控制方法以及结构均为现有技术。

54.通过超声波检测装置探测测斜管周围填土填充不到位时,继续振捣;检测周围填土填充到位时,说明夯实到位,可以向上提升,到另一个夯点,继续探测以及夯实。前载体与后载体上的振捣器23可进行独立控制,且振捣器23上配置有调节震动强度的调节模块,可以针对不同材质的测斜管,调节振动强度,在保证不损害测斜管的前提下提高振动强度,从

而提高振密夯实效率。

55.如图1-图3所示,变节组件3包括变节驱动件以及可变形的橡胶管31,橡胶管31套设在前载体21和后载体22之间,橡胶管31为中空结构,具有一定的厚度和弹性。橡胶管31 的两端分别套设在两个振捣器23的外部。变节驱动件固定在前载体21与后载体22之间且设于橡胶管31内。利用变节驱动件驱动后载体22靠近前载体21活动或者远离前载体21活动,橡胶管31随之被拉伸或被挤压进而改变其厚度,以确保振捣器23与测斜管管道内壁充分接触,适用于不同口径大小的管道,实现夯实作业。

56.其中,变节驱动件包括中空轴电机32、螺杆33和固定架34,固定架34的上端固定在与前载体21连接的振捣器23上,固定架34的顶部和底部沿其中线均设有插孔,用以供螺杆 33的两端穿过。中空轴电机32设置在固定架34内中部,螺杆33的杆身连接在中空轴电机 32的输出端。螺杆33的下端穿过固定架34底部的插孔后固定在与后载体22连接的振捣器 23上。在中空轴电机32的带动下,螺杆33的上端在固定架34内上下活动,从而带动后载体22上移或者下移。当螺杆33向上运动达到最大运动距离时,螺杆33的上端能够插入固定架34顶部的插孔。通过固定架34能够保持变节驱动件的稳定性,以保持螺杆33的直线运动。

57.如图4所示,使用时,通过调节电动绞盘11下降夯实振动机构2,根据测斜管的管道内径调节变节组件3,使得夯实振动机构2能够进入管道并在管道内活动。经过位移传感器的检测,当到夯实振动机构2达预设位置后,通过中空轴电机32驱动螺杆33运动,螺杆33变短,使得前载体21和后载体22相互靠近,橡胶管31的两端随之均向其中部活动,使其橡胶管31外周侧鼓起,充分接触并填充在管道内部,从而与管道内壁抵紧实现定位,然后启动振捣器23,振捣器23通过橡胶套作用于管道,对管道外部填充的细沙进行夯实。夯实作业结束后,通过中空轴电机32驱动螺杆33运动,使得螺杆33向下移动,橡胶管31随之被拉伸,使得橡胶管31的外管径变小,进而离开管道内壁,配合下降组件1夯实振动机构2沿着在管道移动至下一位置进行夯实作业。为了便于夯实振动机构在管道内的移动,前载体21和所述后载体22上均设有导向轮,具体的,前载体21中部开设有安装通道25,安装通道25的两端开口分别位于前载体21的两侧壁上,安装通道25内设有转动轴26,导向轮连接在转动轴 26上,导向轮能够以转动轴为轴进行转动,转动轴26的两端固定在安装通道25的两侧,转动轴26的长度方向与安装通道25的长度方向垂直。

58.如图2和图3所示,在一种优选的实施例中,导向机构包括电动行走组件4,通过电动行走组件4为夯实振动机构2在管道内的活动提供助力。电动行走组件4分别连接在前载体 21和后载体22内。具体的,前载体21中部开设有安装通道25,安装通道25的两端开口分别位于前载体21的两侧壁上,安装通道25内设有转动轴26,转动轴26的长度方向与安装通道25的长度方向垂直。

59.电动行走组件4包括有连接架41、行走驱动件43以及一对电动小轮42,连接架41的中部套设在转动轴26上,连接架41的中部转动连接在转动轴26上,前载体21的外侧对应转动轴26中部设有锁定环44,锁定环44穿过前载体21,能够抵紧连接架41。一对电动小轮 42分别连接在连接架41的两端,且电动小轮42相对于连接架41转动,行走驱动件43安装在连接架41之间且位于电动小轮42的侧方,行走驱动件43的输出端通过皮带传动连接在电动小轮42的中心轴,用以驱动电动小轮42转动,行走驱动件43可以采用微型电机。电动行走组件4安装于后载体22的结构与其安装在前载体21上的结构相同,在此不赘述。

60.使用时,调节连接架41的角度,当一对电动小轮42能够分别接触管道内壁,通过旋紧锁定环44使得其压紧连接架41,实现固定连接架41的目的。在夯实振动机构1上设置电动行走组件4后,使得振密装置不局限于在竖向布置的管道内作业,也可以在水平方向布置的管道内进行作业。

61.在垂直方向作业的情况下,夯实振动机构在管道内移动的动力由电动绞盘提供,配合导向轮便于整体的移动。在水平方向作业的情况下,夯实振动机构在管道内移动的动力则由电动小轮提供。

62.整体上,本实施例的夯实振动机构能够放入测斜管管道内部,从管道内部进行夯实作业。通过导向机构驱动夯实振动机构沿着测斜管内部的长度方向移动,结合变节组件可使得夯实振动机构定位于管道的某一部位进行振捣作业,能够依次对测斜管周围的各个位置进行夯实,使得填充料填充到位,避免出现空洞的情况,整体上提高了填充料填充的结构强度,提高了测量精度。

63.本技术还提供了一种测斜管安装填充的施工方法,利用实施例一中的夯实振密装置辅助进行填充,其步骤包括有施工准备、钻孔清理、孔径孔深检查、测斜管安装、测斜管填充以及测斜管的管口维护。

64.具体步骤如下:

65.s1、施工准备

66.测量点位附近土方开挖完成后,对边坡按设计的坡率进行修坡,防止后续机械施工对测斜管造成破环,并对边坡平台进行整平夯实;

67.s2、钻孔及钻孔清理

68.钻孔采用风动干法钻孔成孔,避免对边坡岩体的工程地质条件造成破环;钻孔速度根据使用钻机性能和地层条件严格控制,防止钻孔扭曲和变径;

69.在测量点位进行钻孔,钻孔达到设计深度后,稳定钻头1~2分钟,在钻孔完成后,清理钻孔孔壁内部的沉碴及水体粘滞,使用风压为0.2~0.4mpa的空气将钻孔内的岩粉及水体全部清除出孔外,待无粉尘吹出后2-3分钟后停止清孔;

70.s3、孔径及孔深检查

71.孔深根据设计图纸、施工方案进行确定,孔深不小于潜在滑动面述弯深度,并检测钻孔垂直度,包括以下步骤:

72.s31、成孔达到设计标准高度后,对孔深、孔径、孔壁垂直度、沉淀厚度等进行检查,检测前准备好检测工具,测绳、检控器等;

73.s32、检查沉淀厚度前准备好检测工具,测绳、检孔工具等;

74.s33、检孔器应按如下要求制作:检孔器的外径d为测斜管直径加2cm(不得大于钻头直径),长度为6d;

75.s34、标定测绳,测绳采用钢丝测绳,20米以内测重锤重2kg,20米以上测重锤重3kg。测量孔口标高,用测绳测量孔深并记录,

76.s35、沉渣的检测,把检测器放下去,记录测绳的长度;在用钢丝测绳把检孔钢筋放下去,记录检孔钢筋加测绳的长度,两长度之间的差就是沉渣厚度;

77.s36、检测标准:孔深、孔径不小于设计规定,钻孔倾斜度误差不大于1%,沉渣厚度≤ 50mm;

78.s4、测斜管安装

79.测斜管安装前,对应钻孔外安装支撑三角架12,测斜管安装前在其底部套上盖子,将测斜管每个接头处导行槽相互对准,使用螺钉拧紧,在各个接头处管壁涂抹胶水,对应管壁外侧接缝处采用胶条进行包裹﹐能够防止沙土进入导管内;测斜管往钻孔中埋设时,严格控制对应测斜管中导向槽的朝向,保持测斜管中导向槽方向与边坡潜在滑坡方向一致,测斜管的上端管口高出地面30-50cm。

80.s5、测斜管填充

81.包括以下步骤:

82.s51、选择用砂土、细砂、膨润土球其中的一种或几种作为测斜管填充料,其中,填料粒径小于测斜管外壁与钻孔之间的空隙大小的1/3-1/4;

83.s52、采用少量多次的原则进行填料,将填料沿着测斜管的边缘按顺时针均匀下料;

84.s53、将夯实振动机构2安装在支撑三角架12上,在下料过程中,通过导向机构将夯实振动机构2向下放入测斜管内,开启超声波检测装置按从上往下的顺序对测斜管周围填料的填充情况进行检测;检测填料是否存在堵塞现象,当检测到存在空隙时,将夯实振动机构定位在存在空隙的部位,开启夯实振动机构进行疏通,并标记好该部位,便于后续施工时进行重点关注;

85.s54、当夯实振动机构2下放到测斜管的底部后,且填料填至夯实振动机构2长度的1.5-1.8 倍时,开启夯实振动机构2进行振捣作业;

86.s55、按先后顺序依次开启后载体22和前载体21上的振捣器23,控制振捣器23的强度,先开启一档强度进行振捣,利用位移传感器进行监测,当位移量不在变化时,增加振捣器23 的档位进行震动,以此方式操作,直至振捣器23达到最大挡位、位移传感器监测数据不在变化以及超声波检测装置检测不存在空隙时,移动夯实振动机构进行下一个部位的振捣作业;

87.s56、重复以上步骤,振捣过程可同步对钻孔与测斜管之间的空隙进行下料;

88.s57、当位于顶部超声波检测装置检测到填料下落缓慢或不下料时,停止振捣,缓慢提升夯实振动机构2,寻找堵塞位置,重复施工,直至到达测斜管的管口位置,即完成振捣作业。

89.s6、测斜管的管口维护

90.振捣作业完成,且填充物固结、无沉降变化后,在测斜管管口附近开挖深度不小于20cm、长宽不少于30cm*30cm的基坑,并安装模板且砼顶面高出地面20cm,并设置不小于3%的边坡。由开挖处的中间向四周进行排水,防止雨水倒灌;安装保护盒,不使用时,关闭保护盒盖子,能够防止磕碰破环以及杂物进入管内。

91.整体上,本发明的测斜管的安装及施工方法施工简单,从测斜管内部对测斜管周围填土进行夯实,配合夯实振动机构2逐步地对每个位点进行监测,充分的对测斜管周围填土进行夯实,提高了施工质量,解决了在管道回填压实度不达标而造成施工过程管道偏移以及运维阶段基础沉降的问题。

92.上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属

于本发明所涵盖专利范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。