1.本发明涉及复合地基加固方法,更具体地说,涉及一种强夯联合沉管挤密砂石桩的复合地基加固方法。

背景技术:

2.强夯法在处理素填土、杂填土、碎石土、砂土以及粘性土等地基上效果显著,施工周期短、设备简便,可操作性强。沉管挤密砂石桩在黏性土、素填土、杂填土以及饱和黏性土有较好的处理效果,且技术相对成熟,施工工艺简单,适用范围较广。将两种处理方式相结合,有利于提高地基承载力和控制沉降。

3.目前,为提高地基承载力、减少地基变形,部分工程采用先施作沉管砂石桩再强夯使地基二次压实的方式加固处理,该种方式在进行强夯二次压实时对已经施作的碎石桩产生强烈的扰动,夯击能易使碎石桩发生弯折破坏,影响碎石桩的桩体承载力,最终导致复合地基承载力降低,发生不均匀沉降。

技术实现要素:

4.本发明要解决的技术问题在于,提供一种能满足场地承载力,控制后期沉降的强夯联合沉管挤密砂石桩的复合地基加固方法。

5.本发明解决其技术问题所采用的技术方案是:构造一种强夯联合沉管挤密砂石桩的复合地基加固方法,包括如下步骤:

6.s1、夯击点定位:首先设备进场、组装和调试,然后在场地上标出夯击点的位置,夯击点的间距为夯锤直径的2.5~3倍;

7.s2、点夯作业:每夯一击前核查夯锤标高,夯后记录并计算夯沉量,当夯沉量满足设计要求时停止该点点夯作业,转入下一夯点施工;

8.s3、夯坑回填:回填料采用山皮土或者碎石土;

9.s4、采用1000kn

·

m的夯击能满夯2遍,采用搭接夯,搭接宽度不小于1/4夯锤直径,满夯完成后整平场地并碾压密实;

10.s5、确定桩孔位置:根据设计图纸对碎石桩进行放样,确定桩孔的位置;

11.s6、振动沉管:采用沉管挤密振动打桩机进行振动沉管,每阶段下沉2~3m,下沉完毕后停留2~3min,下沉过程中观测打桩机偏心力矩数值,在沉管进入软弱土层的过程中,当偏心力矩发生突变时,利用沉管上的刻度线,记录此时沉管下沉标高;

12.s7、当振动沉管下沉至软弱土层下方的硬质土层时停止振动沉管;

13.s8、在料斗中加入级配碎石,级配碎石含泥量不大于5%,最大粒径不大于50mm,往沉管中注入级配碎石,每次注入深度为1m,边振动边拔沉管;

14.s9、当碎石沉入标高达到软弱土层与其上部土层分界处时,填料采用碎石土,采用相同的方式注入碎石土,每次注入深度为1m,边振动边拔沉管,直至拔出地面;

15.s10、移动打桩机至下一个桩位,重复s6~s10步骤。

16.按上述方案,所述步骤s2中,所述点夯作业的有效处理深度为软弱土层顶面标高,有效处理深度的确定应根据试夯结果以及当地经验确定。

17.按上述方案,所述步骤s6中,所述振动沉管底部采用可开闭式的活瓣桩靴,所述活瓣桩靴在振动沉管过程中处于关闭状态。

18.按上述方案,所述振动沉管垂直度为

±

1%。

19.按上述方案,所述沉管挤密振动打桩机振动锤的激振力大于400kn。

20.按上述方案,所述步骤s8中,开始振动拔管时开启所述活瓣桩靴,每拔管1m,停止拔管并保持振动1min后继续拔管,直至所述沉管底部拔出地面。

21.按上述方案,所述步骤s9中,软弱土层中振入的填料为级配碎石。

22.按上述方案,所述步骤s9中,所述软弱土层之上的填料采用山皮土,或碎石土,或建筑垃圾骨料。

23.按上述方案,所述级配碎石的充盈系数大于1.4,软弱土层上部土层充盈系数为1.2~1.4。

24.按上述方案,所述步骤s9中,碎石桩施工完毕后,静置21d,然后进行检验,检验合格后按照设计要求铺设褥垫层。

25.实施本发明的强夯联合沉管挤密砂石桩的复合地基加固方法,具有以下有益效果:

26.本发明强夯联合沉管挤密砂石桩的复合地基加固方法相对于采用桩基础,能够大大减少工程费用;相对于有粘结强度的复合地基方法处理,能够有效的避免后期出现的不均匀沉降问题,避免发生质量问题,在淤泥质黏土以上振入与场地回填材料相同的开山土石,在保证场地承载力和变形不变的情况下,减少了级配碎石的用量,降低了工程造价。

附图说明

27.下面将结合附图及实施例对本发明作进一步说明,附图中:

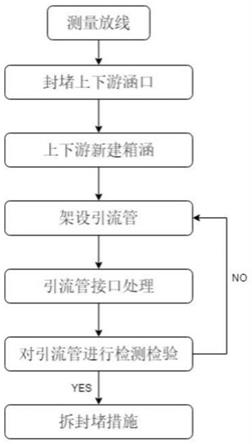

28.图1是本发明强夯联合沉管挤密砂石桩的复合地基加固方法的施工过程示意图。

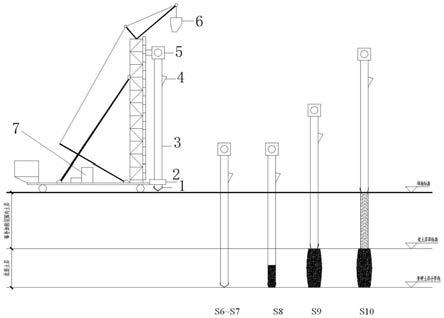

29.图中1、活瓣桩靴,2、限位器,3、带刻度的沉管,4、投料孔,5、振动锤,6、料斗,7、控制台。

具体实施方式

30.为了对本发明的技术特征、目的和效果有更加清楚的理解,现对照附图详细说明本发明的具体实施方式。

31.如图1所示,本发明的强夯联合沉管挤密砂石桩的复合地基加固方法采用的施工设备包括活瓣桩靴1、限位器2、带刻度的沉管3、投料孔4、振动锤5、料斗6和控制台7。

32.包括如下步骤:

33.s1、夯击点定位:首先设备进场、组装和调试,然后在场地上标出夯击点的位置,夯击点的间距为夯锤直径的2.5~3倍;

34.s2、点夯作业:每夯一击前核查夯锤标高,夯后记录并计算夯沉量,当夯沉量满足设计要求时停止该点点夯作业,转入下一夯点施工;点夯作业的有效处理深度为软弱土层顶面标高,有效处理深度的确定应根据试夯结果以及当地经验确定。

35.s3、夯坑回填:回填料采用山皮土或者碎石土;

36.s4、采用1000kn

·

m的夯击能满夯2遍,采用搭接夯,搭接宽度不小于1/4夯锤直径,满夯完成后整平场地并碾压密实;

37.s5、确定桩孔位置:根据设计图纸对碎石桩进行放样,确定桩孔的位置;

38.s6、振动沉管:采用沉管挤密振动打桩机进行振动沉管,每阶段下沉2~3m,下沉完毕后停留2~3min,下沉过程中观测打桩机偏心力矩数值,在沉管进入软弱土层的过程中,当偏心力矩发生突变时,利用沉管上的刻度线,记录此时沉管下沉标高;振动沉管底部采用可开闭式的活瓣桩靴,活瓣桩靴在振动沉管过程中处于关闭状态,振动沉管垂直度为

±

1%。沉管挤密振动打桩机振动锤的激振力大于400kn。

39.s7、当振动沉管下沉至软弱土层下方的硬质土层时停止振动沉管;

40.s8、在料斗中加入级配碎石,级配碎石含泥量不大于5%,最大粒径不大于50mm,往沉管中注入级配碎石,每次注入深度为1m,边振动边拔沉管;开始振动拔管时开启活瓣桩靴,每拔管1m,停止拔管并保持振动1min后继续拔管,直至沉管底部拔出地面。

41.s9、当碎石沉入标高达到软弱土层与其上部土层分界处时,填料采用碎石土,采用相同的方式注入碎石土,每次注入深度为1m,边振动边拔沉管,直至拔出地面;软弱土层中振入的填料为级配碎石。级配碎石的充盈系数大于1.4,软弱土层上部土层充盈系数为1.2~1.4。软弱土层之上的填料采用山皮土,或碎石土,或建筑垃圾骨料。

42.s10、移动打桩机至下一个桩位,重复s6~s10步骤。

43.碎石桩施工完毕后,静置21d,然后进行检验,检验合格后按照设计要求铺设褥垫层。

44.本发明的优选实施例中:

45.步骤s1~s3,根据图纸要求,进行4000kn

·

m点夯的试验,试验完毕且满足设计要求后,开始大面积点夯施工。夯点中心距为6m,加固深度至地面以下6m,强夯收锤标准为最后两击的平均夯沉降小于10cm,同时夯坑周围地面不发生较大隆起。夯坑回填料为级配良好的开山土石。强夯加固处理后的地基承载力特征值不小于180kpa,压缩模量不小于6mpa。

46.步骤s4中,采用1000kn

·

m的夯击能满夯2遍,采用搭接夯,搭接宽度不小于1/4夯锤直径,满夯完成后整平场地并碾压密实。

47.步骤s5~s9中,根据图纸要求布置桩位,桩间距为1800mm,呈三角形布桩。振动沉管时,打桩机的激振力控制在440kn。当进入淤泥质黏土层时,打桩机的激振力数值减少为150kn左右,此时在有刻度的沉管上记录标高。当沉管振至淤泥质黏土层底部时,开启活瓣桩靴,边振动边拔管,同时在沉管中加入级配碎石。当到拔管至沉管上标记的标高处时,先计算淤泥质黏土中的充盈系数,后将填料换成级配良好的开山土石,继续边振动边拔管,直至沉管拔出地面。

48.之后重复s6~s9步骤。

49.碎石桩施工完毕后,应静置21d后,方可进行检验,检验合格后按照设计要求铺设褥垫层。

50.上面结合附图对本发明的实施例进行了描述,但是本发明并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本发明的启示下,在不脱离本发明宗旨和权利要求所保护的范围情况下,还可做出很多

形式,这些均属于本发明的保护之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。