一种铝合金结构平立面扭转双轨照明抗风压组件加工方法

1.技术领域

2.一种铝合金结构平立面扭转双轨照明抗风压组件加工方法,属装饰建材技术领域。

背景技术:

3.目前建筑设计行业对建筑物外墙装饰效果的需求越来越多元化,形状也越来越复杂,随着楼房越建越高,强度要求也高了许多。像写字楼之类的商业楼盘,高度高,外观要求、耐候性要求都比较高。该组件属于比较常见的丝带型外墙装饰项目,相较于其它外墙系统,该组件主要采用双轨铝单板,上轨铝单板通过平立面之间的转换变换造型,再通过下轨铝单板的灯光效果烘托,远远看去,如同丝带盘旋于建筑上,整体效果美观大方。该组件由7种不同类型的盒式组件组成。盒式组件采用高强度封闭盒式铆接结构,新颖的加工方法,特定的反模安装,保证组件精度与一致性。

技术实现要素:

4.本发明的目的是,针对现有技术的不足,提出一种铝合金结构平立面扭转双轨照明抗风压组件加工方法。

5.本发明实现的技术方案如下,一种铝合金结构平立面扭转双轨照明抗风压组件加工方法,所述组件包括第一直段板、第一弧段板、第二直段板、第二弧段板、扭转板、第三直段板、第三弧段板。

6.所述方法包括以下步骤:(1)制备第一直段板,形成6面封闭长方形盒装结构;(2)制备第一弧段板,形成6面封闭弧形盒装结构;(3)制备第二直段板,形成6面封闭长方形盒装结构;(4)制备第二弧段板,形成6面封闭弧形盒装结构;(5)制备扭转板;形成6面封闭弧形盒装结构;(6)制备第三直段板,形成6面封闭长方形盒装结构;(7)制备第三弧段板,形成6面封闭弧形盒状结构;(8)按第一弧段板、第一直段板、扭转板、第三直段板、第三弧段板的顺序,通过支撑件固定在龙骨或型材构件上形成组件的上部;按第二弧段板、第二直段板、第二直段板、第二直段板、第二弧段板的顺序,通过支撑件固定在龙骨或型材构件上形成组件的下部;所述组件的上部和下部组成全铝合金结构平立面扭转双轨照明抗风压组件。

7.所述第一直段板包括第一铝合金装饰面板、支撑件和型材龙骨;所述第一铝合金装饰面板由底板和面板组成,底板经过折弯成型之后,先将支撑件安装于底板上,采用不锈

钢螺钉连接;再将型材采用种焊钉连接固定在底板上,将底板、型材与支撑件采用螺钉或铆接等连接方式连接起来,再将面板扣上;将面板与型材采用螺钉、铆接或焊接等连接方式连接在一起,侧边采用螺钉连接与支撑件连接在一起,形成6面封闭长方形盒装结构。

8.所述第一弧段板包括第二铝合金装饰面板、支撑件和型材;所述第二铝合金装饰面板由底板、侧板和面板组成;底板经过折弯成型之后,将底板和前后侧边焊接在一起;再先将型材龙骨采用种焊的方式安装于底板上;再将支撑件于底板连接,将底板、型材与支撑件采用螺钉或铆接等连接方式连接起来;再将面板扣上,将面板与型材采用螺钉、铆接或焊接等连接方式连接在一起,侧边采用螺钉连接与支撑件连接在一起,形成6面封闭弧形盒装结构。

9.所述第二直段板包括第三铝合金装饰面板、支撑件和型材;所述第三铝合金装饰面板由底板和面板组成;底板经过折弯成型之后,先将支撑件插入底板,再将型材龙骨采用种焊的方式安装于底板上;将底板、型材与支撑件采用螺钉、铆接或焊接等连接方式连接起来,再将面板扣上,将面板与型材采用螺钉、铆接或焊接等连接方式连接在一起,侧边采用螺钉连接与支撑件连接在一起,形成6面封闭长方形盒装结构。

10.所述第二弧段板包括第四铝合金装饰面板、支撑件和型材;所述第四铝合金装饰面板由底板、侧板和面板组成;底板经过折弯成型之后,将底板和前后侧边焊接在一起,再先将支撑件插入底板与侧板,再将型材龙骨采用种焊的方式安装于底板上;将底板、侧板、型材与支撑件采用螺钉、铆接或焊接等连接方式连接起来,再将面板扣上,将面板与型材采用螺钉、铆接或焊接等连接方式连接在一起,侧边采用螺栓连接与支撑件连接在一起,形成6面封闭弧形盒装结构。

11.所述扭转板包括第五铝合金装饰面板、型材、封口型材和支撑件;所述第五铝合金装饰面板由3~4块双曲板作为整体线条垂直段与水平段进行转换,每件扭曲板由2~4块支撑件组成;该盒状组件多为双曲,无法折弯,将底板放在靠模上,利用靠模将前后两侧4块双曲面焊接在底部双曲板上,再将鱼骨式的龙骨采用螺钉或焊接或铆接等方式连接在底部双曲板上;之后安装左右两侧封口板,封板材采用螺钉连接固定在龙骨上,最后将顶部双曲板扣上,采用铆接、螺钉连接或焊接等方式与龙骨连接,形成6面封闭扭转形盒状结构。

12.所述第三直段板包括第六铝合金装饰面板、封口型材,支撑件和其它加强筋;所述第六铝合金装饰面板由底板和面板组成;底板经过折弯成型之后,先将封口型材插入底板,再将型材龙骨采用种焊的方式安装于底板上;将底板、封口型材、加强筋与支撑件采用螺钉、铆接或焊接等连接方式连接起来;在将面板扣上,将面板与型材采用螺钉、铆接或焊接等连接方式连接在一起,侧边采用螺钉连接与支撑件连接在一起,形成6面封闭长方形盒装结构。

13.所述第三弧段板包括第七铝合金装饰面板、封口型材,支撑件和其它型材;所述第七铝合金装饰面板由底板、侧板和面板组成;底板经过折弯成型之后,将底板和前后侧边焊接在一起,再先将型材龙骨采用种焊钉或焊接联结方式安装于底板上;再将封口型材插入底板与侧板,将底板、侧板、型材与封口型材采用螺钉、铆接或焊接等连接方式连接起来;在将面板扣上,将面板与型材采用螺钉、铆接或焊接等连接方式连接在一起,侧边采用螺栓连接与支撑件连接在一起,形成6面封闭弧形盒状结构。

14.每个铝板上焊接边线上会开有多个缺口作为焊接工艺孔;铝合金装饰面板开有多

个排水孔;产品组装完成后,再利用反面试装,对支撑件进行最后的调整;调整完成后,因支撑件较长,为节省运输成本和运输产品防护质量控制,将支撑板与铝合金装饰面板分开发货;因双曲板精度要求高,现场安装扭曲板组件时,一般先从两边到中间安装,扭曲弧度最大的板最后一个安装,连接平立面,保证顺滑过渡。

15.本发明的有益效果是,本发明采用一种方法完成全封闭式龙骨型材结构的加工,保证了该组件在高空中的强度,减少了建筑钢制龙骨的数量,减轻了建筑的负担,大部分采用铆钉、螺栓连接,避免了大量焊接变形;采用了先下,再四周,再型材,再顶部的组装方式,保证了每个部件能够安装到位,可清晰对位锁螺丝;焊接处开多个缺,增大焊接面积,增加整体强度;利用反模组装支撑板,保证安装尺寸,能够大大减少现场修整时间,方便厂房焊接组装定位;组件开有多个排水孔,防止内部积水;方板与弧板支撑板可与铝合金装饰面板分开发货,避免突出部分的磕碰,减少包装运输难度。

附图说明

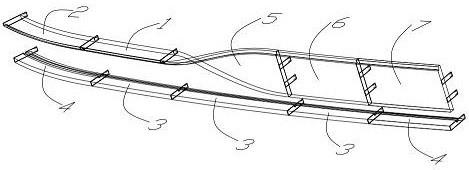

16.图1为本发明总体结构示意图;图2为本发明第一直段板的结构示意图;图3为本发明第一弧段板的结构示意图;图4为本发明第二直段板的结构示意图;图5为本发明第二弧段板的结构示意图;图6为本发明扭转板的结构示意图;图7为本发明第三直段板的结构示意图;图8为本发明第三弧段板的结构示意图;图中,1为第一直段板;2为第一弧段板;3为第二直段板;4为第二弧段板;5为扭转板;6为第三直段板;7为第三弧段板;101为第一铝合金装饰面板;102为8mm支撑件;103为第三型材;104为第五型材;105为第六型材;106为φ6

×

12不锈钢沉头铆钉;107为st6.3

×

25不锈钢盘头螺钉;108为m6种焊钉;201为第二铝合金装饰面板;202为8mm支撑件;203为第八型材;204为第九型材;205为第十三型材;206为φ6

×

12不锈钢沉头铆钉;207为st6.3

×

25不锈钢盘头螺钉;208为m6种焊钉;301为第三铝合金装饰面板;302为8mm支撑件;303为第二型材;305为φ6

×

12不锈钢沉头铆钉;306为st6.3

×

25不锈钢盘头螺钉;307为m6种焊钉;401为第四铝合金装饰面板;402为8mm支撑件;405为第十型材;406为3mm连接角片;407为φ6

×

12不锈钢沉头铆钉;408为st6.3

×

25不锈钢盘头螺钉;409为m6种焊钉;501为第五铝合金装饰面板;502为z50

×

140

×

50

×

2.5型材;503为6mm封口型材;504为8mm支撑件;505为φ6

×

12不锈钢沉头铆钉;506为st6.3

×

25不锈钢盘头螺钉;601为第六铝合金装饰面板;602为6mm封口型材;603为8mm支撑件; 607为φ6

×

12不锈钢沉头铆钉;608为st6.3

×

25不锈钢盘头螺钉;609为m6种焊钉;701为第七铝合金装饰面板;702为6mm封口型材;703为8mm支撑件;706为φ6

×

12不锈钢沉头铆钉;707为st6.3

×

25不锈钢盘头螺钉。

具体实施方式

17.本实施例一种铝合金结构平立面扭转双轨照明抗风压组件加工方法,如图1所示;本实施例铝合金结构平立面扭转双轨照明抗风压组件包括第一直段板1、第一弧段板2、第

二直段板3、第二弧段板4、扭转板5、第三直段板6和第三弧段板7。

18.如图2所示,本实施例的第一直段板1,包括第一铝合金装饰面板101、8mm支撑件102、第三型材103、第五型材104、第六型材105、φ6

×

12不锈钢沉头铆钉106、st6.3

×

25不锈钢盘头螺钉107、m6种焊钉108。3003材质铝合金装饰面板101是经过激光下料、折弯、焊接、打磨之后形成一个带灯槽的盒子形状;激光下料是为了保证第一铝合金装饰面板101的尺寸精度,在第一铝合金装饰面板101的左右两端有8mm支撑件102,通过st6.3

×

25不锈钢盘头螺钉107连接固定;在第一铝合金装饰面板101的内部则由三款不同型材组装加强作用,分别为第三型材103、第六型材105、第五型材104;第三型材103为41

×

142

×

41

×

2.5的c型材,型材上带有螺丝定位孔,此螺丝孔需与8mm支撑件上的螺丝孔完全重合,方便后期连接固定8mm支撑件102,第六型材105为25

×

140.5

×

25的z型材,z型材上带有螺丝定位孔,此螺丝孔需与8mm支撑件102上的螺丝孔完全重合,方便后期连接固定8mm支撑件102,第五型材104为142

×

43

×

3.0的l型材,此l型材安装目的是为了加强焊接部位的抗拉强度,从而保证了第一铝合金装饰面板101的内部强度,也起到了抗风压的作用;型材的固定方式最初的设计则是由上下m6种焊钉108固定,这种固定方式是无法在生产上实现的,本实施例经过优化决定采用一端m6种焊钉108固定,另外一端则采用φ6

×

12不锈钢沉头铆钉106连接固定,这样既解决了无法生产安装问题,同时也增加板面抗拉、抗风压强度。

19.如图3所示,本实施例的第一弧段板2,包括第二铝合金装饰面板201、8mm支撑件202、第八型材203、第九型材204、第十三型材205、φ6

×

12不锈钢沉头铆钉206、st6.3

×

25不锈钢盘头螺钉207、m6种焊钉208;第二铝合金装饰面板201经过激光下料、折弯、辊弧、焊接、打磨之后形成一个带弧形灯槽的盒子形状;激光下料是为了保证弧形第二铝合金装饰面板201的尺寸精度,在弧形第二铝合金装饰面板201的左右两端有8mm支撑件202,通过st6.3

×

25不锈钢盘头螺钉207连接固定,在弧形第二铝合金装饰面板201的内部则由三款不同型材组装加强作用,分别为第八型材203、第九型材204、第十三型材205,第八型材203为41

×

142

×

1.5的方通型材,第八型材203为了配合弧形第二铝合金装饰面板201需要做拉弯处理,型材上带有螺丝定位孔,此螺丝孔需与8mm支撑件202上的螺丝孔完全重合,此工艺对拉弯精度要求特别高,方便后期连接固定8mm支撑件202;第九型材204为142

×

25

×

1.5的方通型材,第九型材204为了配合弧形第二铝合金装饰面板201需要做拉弯处理,型材上带有螺丝定位孔,此螺丝孔需与8mm支撑件202上的螺丝孔完全重合,此工艺对拉弯精度要求特别高,方便后期连接固定8mm支撑件202;第十三型材205为142

×

25带耳的方通型材,此型材安装在弧形第二铝合金装饰面板201的中间位置,为了提高抗拉和抗风压强度,此型材不做拉弯处理,从而也降低了生产成本,提高的生产效率,降低了劳动强度。采用带耳的方通型材是为了实现一端种焊钉,也保证了3003材质铝合金装饰面板201的板面美观效果,从而保证了第二铝合金装饰面板201的内部强度,也起到了抗风压的作用,型材上带有螺丝定位孔,此螺丝孔需与8mm支撑件202上的螺丝孔完全重合,方便后期连接固定8mm支撑件202;第八型材203和第九型材204均采用φ6

×

12不锈钢沉头铆钉206连接固定,同时也增加板面抗拉、抗风压强度。

20.如图4所示,本实施例的所述第二直段板3,包括第三铝合金装饰面板301、8mm支撑件302、第二型材303、第三型材304、φ6

×

12不锈钢沉头铆钉305、st6.3

×

25不锈钢盘头螺钉306、m6种焊钉307;第三铝合金装饰面板301经过激光下料、折弯、焊接、打磨之后形成一

个带灯槽的盒子形状;激光下料是为了保证铝合金装饰面板301的尺寸精度,在第三铝合金装饰面板301的左右两端有8mm支撑件302通过st6.3

×

25不锈钢盘头螺钉306连接固定,在第三铝合金装饰面板301的内部则由二款不同型材组装加强作用,分别为第二型材303、第三型材103,第二型材303为42.5

×

72.5

×

43.5的z型材,此第二型材303一端采用m6种焊钉307与铝板连接,另外一端采用φ6

×

12不锈钢沉头铆钉305与铝板连接固定,这样即保证了第三铝合金装饰面板301的整体抗拉、抗风压强度,同时也保证了灯槽的抗拉强度;第三型材103为41

×

142

×

41

×

2.5的c型材,型材上带有螺丝定位孔,此螺丝孔需与8mm支撑件302上的螺丝孔完全重合,方便后期连接固定8mm支撑件302,型材的固定方式最初的设计则是由上下m6种焊钉307固定,这种固定方式是无法在生产上实现的,本实施例经过优化决定采用一端m6种焊钉307固定,另外一端则采用φ6

×

12不锈钢沉头铆钉305连接固定,这样既解决了无法生产安装问题,同时也增加板面抗拉、抗风压强度。

21.如图5所示,本实施例的第二弧段板4,包括第四铝合金装饰面板401、8mm支撑件402、第二型材303、第九型材204、第十型材405、3mm连接角片406、φ6

×

12不锈钢沉头铆钉407、st6.3

×

25不锈钢盘头螺钉408、m6种焊钉409;第四铝合金装饰面板401经过激光下料、折弯、拉弯、辊弧、焊接、打磨之后形成一个带弧形灯槽的盒子形状;第四铝合金装饰面板401中的弧形灯槽如果采用传统的焊接技术,由于焊缝比较多,焊接变形严重,导致抗风压强度也会大大降低,为了规避这个缺陷,本实施例经过工艺优化之后,决定采用第十型材405(u66.5

×

76

×

66.5

×

3.0)做高精度拉弯处理,然后通过l25

×

25

×

40

×

3.0角铝连接固定;激光下料是为了保证弧形第四铝合金装饰面板401的尺寸精度,在弧形第四铝合金装饰面板401的左右两端有8mm支撑件402通过st6.3

×

25不锈钢盘头螺钉408连接固定,在第四铝合金装饰面板401的内部则由二款不同型材和3mm连接角片406组装起加强作用。3mm连接角片406由3mm铝合金板折弯成型,然后通过一端m6种焊钉409固定,另外一端采用φ6

×

12不锈钢沉头铆钉407固定,针对圆弧焊接部位起加强固定作用;二款不同型材分别为第二型材303和第九型材204,第二型材303为42.5

×

72.5

×

43.5

×

3.0的z型材,此型材最初设计为圆弧状固定安装,考虑z型材圆弧处理比较麻烦,加工效率低,成本高,本实施例经过优化之后采用直型材也可以满足安装要求,且强度更高,加工效率有所提升,成本降低,第二型材303通过一端m6种焊钉409固定,另外一端采用φ6

×

12不锈钢沉头铆钉407固定;第九型材204为142

×

25

×

1.5的方通型材,第九型材204为了配合弧形第四铝合金装饰面板301需要做拉弯处理,型材上带有螺丝定位孔,此螺丝孔需与8mm支撑件402上的螺丝孔完全重合,此工艺对拉弯精度要求特别高,方便后期连接固定8mm支撑件402;这样既解决了无法生产安装问题,同时也增加板面抗拉、抗风压强度。

22.如图6所示,本实施例的扭转板5,包括第五铝合金装饰面板501、z50

×

140

×

50

×

2.5型材502、6mm封口型材503,8mm支撑件504、φ6

×

12不锈钢沉头铆钉505、st6.3

×

25不锈钢盘头螺钉506;第五铝合金装饰面板501经过激光下料、折弯、辊弧、焊接、打磨之后形成一个带弧形灯槽的扭转盒子形状;激光下料是为了保证第五铝合金装饰面板501的尺寸精度,扭转板5由0

°

直接扭转成90

°

,此扭转过度可以非常好的降低风压、风阻。第五铝合金装饰面板501的左右两端有6mm封口型材503通过st6.3

×

25不锈钢盘头螺钉506连接固定在第五铝合金板501上,8mm支撑件504再通过st6.3

×

25不锈钢盘头螺钉506连接固定在6mm封口型材503上,并与6mm封口型材503呈现一定的角度,角度可以自由调整,适合各种安装要求,此角

度则通过制作工装夹具控制;第五铝合金装饰面板501的内部由z50

×

140

×

50

×

2.5型材502加强,其固定方式最初的设计则是由上下m6种焊钉固定,这种固定方式是无法在生产上实现的,本实施例经过优化决定采用φ6

×

12不锈钢沉头铆钉505连接固定,这样既解决了无法生产安装问题,同时也增加板面抗拉、抗风压强度。

23.如图7所示,本实施例的第三直段板6,包括第六铝合金装饰面板601、6mm封口型材602,8mm支撑件603、第三型材103、第五型材104、第六型材105、φ6

×

12不锈钢沉头铆钉607、st6.3

×

25不锈钢盘头螺钉608、m6种焊钉609;第六铝合金装饰面板601经过激光下料、折弯、焊接、打磨之后形成一个带灯槽的盒子形状;激光下料是为了保证第六铝合金装饰面板601的尺寸精度,第六铝合金装饰面板601的左右两端有6mm封口型材602通过st6.3

×

25不锈钢盘头螺钉608连接固定在第六铝合金装饰面板601上,8mm支撑件603再通过st6.3

×

25不锈钢盘头螺钉608连接固定在6mm封口型材607上,并与6mm封口型材607呈现一定的角度,角度可以自由调整,适合各种安装要求,此角度则通过制作工装夹具控制;第六铝合金装饰面板601内部有三款型材固定加强作用,分别为第三型材103、第五型材104、第六型材105;第三型材103为41

×

142

×

41

×

2.5的c型材,第三型材103上带有螺丝定位孔,此螺丝孔需与6mm封口型材602上的螺丝孔完全重合,方便后期连接固定6mm封口型材602;第五型材104为142

×

43

×

3.0的l型材,第五型材104安装目的是为了加强焊接部位的抗拉强度,从而保证了第六铝合金装饰面板601的内部强度,也起到了抗风压的作用;第六型材105为25

×

140.5

×

25的z型材,第六型材105上带有螺丝定位孔,此螺丝孔需与6mm封口型材602上的螺丝孔完全重合,方便后期连接固定6mm封口型材602。型材的固定方式最初的设计则是由上下m6种焊钉609固定,这种固定方式是无法在生产上实现的,本实施例经过优化决定采用一端m6种焊钉609固定,另外一端则采用φ6

×

12不锈钢沉头铆钉607连接固定,这样既解决了无法生产安装问题,同时也增加板面抗拉、抗风压强度。

24.如图8所示,本实施例的第三弧段板7,包括第七铝合金装饰面板701、6mm封口型材702,8mm支撑件703、第八型材203、第九型材204、φ6

×

12不锈钢沉头铆钉706、st6.3

×

25不锈钢盘头螺钉707;第七铝合金装饰面板701经过激光下料、折弯、辊弧、焊接、打磨之后形成一个带弧形灯槽的盒子形状;激光下料是为了保证第七铝合金装饰面板701的尺寸精度,第七铝合金装饰面板701的左右两端有6mm封口型材702通过st6.3

×

25不锈钢盘头螺钉707连接固定在第七铝合金装饰面板701上,8mm支撑件703再通过st6.3

×

25不锈钢盘头螺钉707连接固定在6mm封口型材702上,并与6mm封口型材702呈现一定的角度,角度可以自由调整,适合各种安装要求,此角度则通过制作工装夹具控制;在第七铝合金装饰面板701的内部则由二款不同型材组装加强作用,分别为第八型材203、第九型材204;第八型材203为41

×

142

×

1.5的方通型材,第八型材203为了配合第七铝合金装饰面板701需要做拉弯处理,第八型材203上带有螺丝定位孔,此螺丝孔需与6mm封口型材702上的螺丝孔完全重合,此工艺对拉弯精度要求特别高,方便后期连接固定6mm封口型材702;第九型材204为142

×

25

×

1.5的方通型材,第九型材204为了配合第七铝合金装饰面板701需要做拉弯处理,第九型材204上带有螺丝定位孔,此螺丝孔需与6mm封口型材702上的螺丝孔完全重合,此工艺对拉弯精度要求特别高,方便后期连接固定6mm封口型材702;型材的固定方式最初的设计则是由上下m6种焊钉固定,这种固定方式是无法在生产上实现的,本实施例经过优化决定采用φ6

×

12不锈钢沉头铆钉706连接固定,这样既解决了无法生产安装问题,同时也增加板面抗拉、抗风

压强度。

25.本实施例组装全铝合金结构平立面扭转双轨照明抗风压组件,在实际生产过程中先将第一铝合金装饰面板101经过激光下料、折弯、焊接、打磨之后形成一个带灯槽的盒子形状;然后再把8mm支撑件102、第三型材103、第五型材104、第六型材105、φ6

×

12不锈钢沉头铆钉106、st6.3

×

25不锈钢盘头螺钉107、m6种焊钉108经过有效连接组装起来形成第一直段板1;通过8mm支撑件102将第一直段板1固定在龙骨上;第二铝合金装饰面板201经过激光下料、折弯、辊弧、焊接、打磨之后形成一个带弧形灯槽的盒子形状,再把8mm支撑件202、第八型材203、第九型材204、第十三型材205、φ6

×

12不锈钢沉头铆钉206、st6.3

×

25不锈钢盘头螺钉207、m6种焊钉208经过有效连接组装起来形成第一弧段板2,通过8mm支撑件202将第一弧段板2固定在龙骨上;第三铝合金装饰面板301经过激光下料、折弯、焊接、打磨之后形成一个带灯槽的盒子形状,再把8mm支撑件302、第二型材303、第三型材103、φ6

×

12不锈钢沉头铆钉305、st6.3

×

25不锈钢盘头螺钉306、m6种焊钉307经过有效连接组装起来形成第二直段板3,再通过8mm支撑件302将第二直段板3平行安装固定在第一直段板1的下方,通过龙骨固定;第四铝合金装饰面板401经过激光下料、折弯、拉弯、辊弧、焊接、打磨之后形成一个带弧形灯槽的盒子形状,再把8mm支撑件402、第二型材303、第九型材204、第十型材405、3mm连接角片406、φ6

×

12不锈钢沉头铆钉407、st6.3

×

25不锈钢盘头螺钉408、m6种焊钉409经过有效连接组装起来形成第二弧段板4,再通过8mm支撑件402将第二弧段板4平行安装固定在第一弧段板2的下方,通过龙骨固定;第五铝合金装饰面板501经过激光下料、折弯、辊弧、焊接、打磨之后形成一个带弧形灯槽的扭转盒子形状,再把z50

×

140

×

50

×

2.5型材502、6mm封口型材503,8mm支撑件504、φ6

×

12不锈钢沉头铆钉505、st6.3

×

25不锈钢盘头螺钉506经过有效连接组装起来形成扭转板5,再通过8mm支撑件504将扭转板5安装固定在龙骨上,在扭转板5的下方再水平安装一块第二直段板3,通过龙骨固定;第六铝合金装饰面板601经过激光下料、折弯、焊接、打磨之后形成一个带灯槽的盒子形状,再把6mm封口型材602,8mm支撑件603、第三型材103、第五型材104、第六型材105、φ6

×

12不锈钢沉头铆钉607、st6.3

×

25不锈钢盘头螺钉608、m6种焊钉609经过有效连接组装起来形成第三直段板6,再通过8mm支撑件603将第三直段板6安装固定在龙骨上,在第三直段板6的下方再水平安装一块第二直段板3,通过龙骨固定;第七铝合金装饰面板701经过激光下料、折弯、辊弧、焊接、打磨之后形成一个带弧形灯槽的盒子形状,再把6mm封口型材702,8mm支撑件703、第八型材203、第九型材204、φ6

×

12不锈钢沉头铆钉706、st6.3

×

25不锈钢盘头螺钉707经过有效连接组装起来形成第三弧段板7,再通过8mm支撑件703将第三弧段板7安装固定在龙骨上,在第三弧段板7的下方再水平安装一块第二弧段板4,通过龙骨固定;至此整套全铝合金结构平立面扭转双轨照明抗风压组件加工完成。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。