一种利用co2硬化水玻璃铸造废砂制作多孔蒸养除磷生物滤料的方法

技术领域

1.本发明属于废料回收再利用技术领域,具体涉及到利用蒸压养护加气混凝土技术,对co2硬化水玻璃铸造废砂进行资源再利用,制作一种多孔蒸养除磷生物滤料的方法。

背景技术:

2.铸造是制造业中的基础性行业。进入21世纪后,铸造行业面临着资源与环境的双重压力。铸造产生的固体废弃物主要是废砂和废灰,占其总量的90%以上。铸造废砂可分为粘土废砂、水玻璃废砂及树脂及覆膜砂废砂等。随着水玻璃砂铸造工艺的广泛应用,由于水玻璃砂生产铸件量与消耗的水玻璃砂量接近1:1,我国每年铸造生产所产生的废旧水玻璃砂将有上千万吨之多。大量旧砂的直接排放,既浪费了资源,也造成了对环境的污染。

3.水玻璃废砂成份一般包括石英砂(破碎或形状改变),已固化的水玻璃粘结剂(与砂紧密结合或形成微粉)。在铸造行业应用水玻璃砂时,水玻璃加入量普遍达到7~8%,有的甚至超过10%,型(芯)砂残留强度高,清砂十分困难,而且造成“环境硅尘污染”。此外,由于水玻璃加入量过高,导致旧砂残钠含量过高,使旧砂的回收再生非常困难,造成“碱性污染”。

4.co2硬化水玻璃砂工艺是我国目前最常用的水玻璃砂造型制芯方法。这种方法可用于批量生产和单件小批量生产,适用于大、中、小型(芯)。其原理是在 co2作用下,水玻璃中的硅酸钠进行分解形成硅酸凝胶,随着硅酸凝胶含水减少,溶胶变为凝胶,型砂变得越来越紧固,型砂强度也越来越高。

5.co2硬化水玻璃旧砂中,na2o碱性组分主要包含三部分,即烧结玻璃态中难溶于水的部分、可溶于水的碳酸钠盐及存在于失水高模数水玻璃中的可利用部分。co2硬化水玻璃基本原理为:硅酸钠水解:na2o

·

msio2·

nh2o=2naoh msio2·

nh2o;向水玻璃中吹入二氧化碳时,由于二氧化碳是酸性氧化物,可与naoh反应:naoh co

2 =na2co3 h2o;水解反应向右进行,硅酸分子增多,其发生缩聚反应:≡si-o-h h-o-si≡

→

≡si-o-si≡ h2o其还会进一步缩聚,形成凝胶。

6.吸附除磷是利用吸附剂交大的比表面积,使磷在吸附剂表面的活性位点进行附着吸附、表面沉淀或离子交换,从而实现磷从水相向固相的转移,达到分离效果。目前国内常用活性炭去除水中的磷,其吸附能力较差且再生利用较为复杂,费用昂贵,处理成本高。因此有必要开发廉价的高效吸附除磷剂。

7.硅酸钙盐类物质具有缓慢释放钙离子和碱度的能力,同时易于制成各种形状的多孔材料,对水体磷酸根具有较好的吸附效果。蒸压混凝土砌块中的托勃莫来石能提供钙离

子,使其与水中磷酸根结合,并在其表面生成稳定的羟基磷酸钙而实现除磷。

8.文献(王黎迟,少水量水玻璃旧砂湿法再生新技术研究[d],武汉:华中科技大学,2019)公开了一种以铸造旧砂和粉煤灰、石硝为主要原料, 添加一定量消石灰和复合外加剂,经轮碾、压制、蒸压等工序,制备实心蒸压砖的方法,其质量符合 《蒸压灰砂砖》(gb11945-1999)性能要求,主要用于建筑建材。但目前并未见用铸造废砂,结合蒸压混凝土技术,制作多孔型生物滤料,特别是在污水除磷方面应用的报道。

技术实现要素:

[0009]

本发明要解决的技术问题是:提供一种利用co2硬化水玻璃废砂,制作多孔蒸压养护除磷生物滤料的方法,达到铸造废砂综合利用,变废为宝的目的。况且针对污水处理日益要求严格的磷去除率要求,制备出的蒸压多孔型除磷生物滤料,不但能满足目前日益严格的污水除磷需求,且能达到废物循环再利用之目的,具有极高的经济、环保及社会效益。

[0010]

本发明所述的利用co2硬化水玻璃废砂,制作多孔蒸压养护除磷生物滤料的方法,具体包括以下步骤:(1)、对co2硬化水玻璃废砂块进行机械破碎,并过40~50目筛;(2)、对破碎废砂进行高温(60℃以上)水洗、搓洗(持续时间20~40分钟),去除砂粒表面残留粘结剂膜,然后把旧砂中溶有粘结剂的污水排出,废水备用;(3)、对水洗砂进行球磨并过150目筛;(4)、将上述球磨过筛废砂粉(35~50%,重量比,下同)、水泥(35~45%)、石灰(10~15%)、石膏(5~8%),粉煤灰(余量)等物料混合均匀,待用;(5)、将造孔剂按比例加入,搅拌均匀,制得预混料;(6)、在预混料中添加备用废水,搅拌后用造粒机制得一定尺寸的生料球;(7)、将生料球按照常规蒸压养护混凝土技术要求,进行预养和蒸压养护操作;(8)、出料。

[0011]

其中:步骤(2)中水温应不低于60℃,优选75℃左右;搓洗持续时间20~40分钟,优选30分钟;步骤(5)中的中造孔剂为铝粉或市售铝粉膏,所用量为总粉料的0.5~0.8%优选0.6%;步骤(6)中所需水量约为总粉料的30~35%,优选全部利用步骤(2)所产废水;步骤(7)中养护温度为150~160℃,养护时间为8~10小时,优选160℃,8小时。

[0012]

与现有技术相比,本发明的有益效果如下:1、本发明生产工艺简单,采用原料种类少,且以co2硬化水玻璃铸造废砂废砂为蒸压加气混凝土滤料之骨料,变废为宝,节约了资源和生产成本。

[0013]

2、本发明在蒸压养护过程中,物料中氢氧化钙、游离二氧化硅及氧化铝反应,得到的托贝莫来石与废砂骨料等相互交织,形成致密网状结构,更有利于滤料强度的提高。

[0014]

3、本发明无需对铸造废砂进行磁选除铁预处理等复杂处理,且铁屑部分参与反应,使滤料抗压强度有所增加,因此提高了滤料的最终强度。

[0015]

4、本发明各个组分配比合理,生物滤料筒压强度高,最高可达10mpa以上,进一步

拓展了其适用范围。

[0016]

5、本发明所制取的生物滤料比表面积更大,可达普通滤料的5倍以上,在水处理应用方面具有明显优势。

[0017]

6、本发明生物滤料的生产流程可套用现有的蒸压加气混凝土生产工艺,无需额外投资,生产成本较低,增强了产品的市场竞争优势。

具体实施方式

[0018]

为了使本技术领域的人员更好地理解本发明方案,下面结合具体实施方式对本发明作进一步的详细说明。

[0019]

实施例1(1)、对co2硬化水玻璃废砂块进行机械破碎,并过40目筛;(2)、对破碎废砂进行高温(60℃)水洗、搓洗(持续35分钟),去除砂粒表面残留粘结剂膜,然后把旧砂中溶有粘结剂的污水排出,废水备用;(3)、对水洗砂进行球磨并过150目筛;(4)、将上述球磨过筛废砂粉(40%,重量比,下同)、水泥(35%)、石灰(13%)、石膏(5%),粉煤灰(余量,7%)等物料混合均匀,待用;(5)、将造孔剂(铝粉膏,0.5%)按比例加入,搅拌均匀,制得预混料;(6)、在预混料中添加步骤(2)所产全部的备用废水,搅拌后用造粒机制得35mm左右的生料球;(7)、将生料球按照常规蒸压养护混凝土技术要求,进行预养和蒸压养护操作;(8)、出料。

[0020]

实施例2(1)、对co2硬化水玻璃废砂块进行机械破碎,并过45目筛;(2)、对破碎废砂进行高温(65℃)水洗、搓洗(持续25分钟),去除砂粒表面残留粘结剂膜,然后把旧砂中溶有粘结剂的污水排出,废水备用;(3)、对水洗砂进行球磨并过150目筛;(4)、将上述球磨过筛废砂粉(37%,重量比,下同)、水泥(35%)、石灰(12%)、石膏(6%),粉煤灰(余量,10%)等物料混合均匀,待用;(5)、将造孔剂(铝粉膏,0.6%)按比例加入,搅拌均匀,制得预混料;(6)、在预混料中添加步骤(2)所产全部的备用废水,搅拌后用造粒机制得30mm左右的生料球;(7)、将生料球按照常规蒸压养护混凝土技术要求,进行预养和蒸压养护操作;(8)、出料。

[0021]

实施例3(1)、对co2硬化水玻璃废砂块进行机械破碎,并过40目筛;(2)、对破碎废砂进行高温(70℃)水洗、搓洗(持续25分钟),去除砂粒表面残留粘结剂膜,然后把旧砂中溶有粘结剂的污水排出,废水备用;(3)、对水洗砂进行球磨并过150目筛;(4)、将上述球磨过筛废砂粉(40%,重量比,下同)、水泥(37%)、石灰(10%)、石膏

(6%),粉煤灰(余量,7%)等物料混合均匀,待用;(5)、将造孔剂(铝粉膏,0.6%)按比例加入,搅拌均匀,制得预混料;(6)、在预混料中添加步骤(2)所产全部的备用废水,搅拌后用造粒机制得25mm左右的生料球;(7)、将生料球按照常规蒸压养护混凝土技术要求,进行预养和蒸压养护操作;(8)、出料。

[0022]

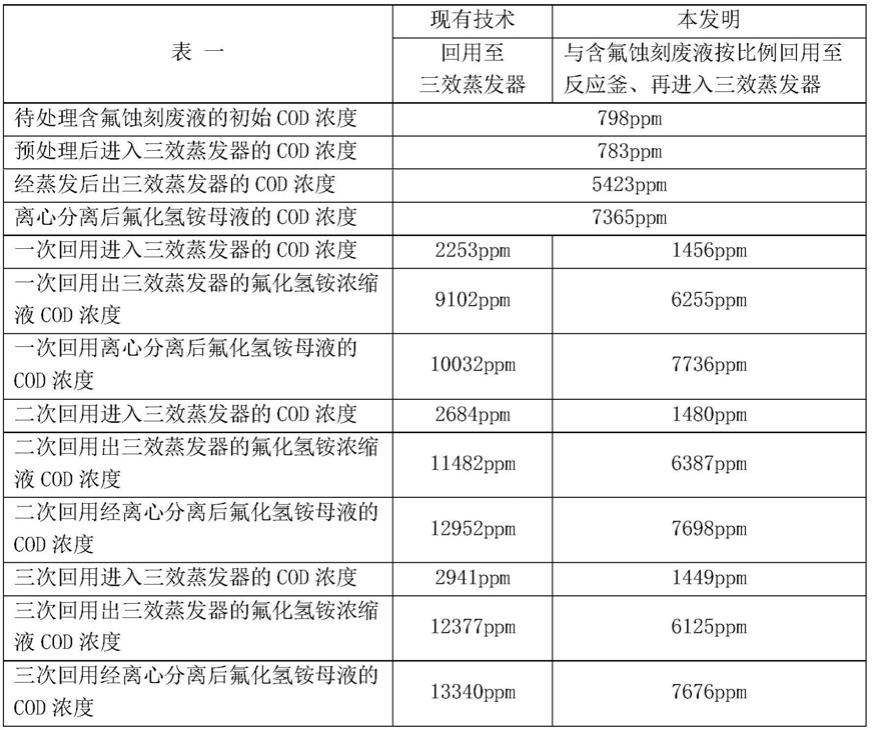

对实施例1~3所制备的生物滤料堆积密度、比表面积、孔隙率、筒压强度、除磷效率等性能指标进行测定,测定按照现有国标进行,具体测定结果见表1。

[0023]

表1实施例1~3所制备的生物滤料测定结果当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。