1.本发明涉及膜分离纯化领域,具体涉及一种静电纺纳米复合纤维膜及其制备方法。

背景技术:

2.膜分离技术具有工艺操作简单、能耗低、成本效益好等优势,因此,在解决含油废水领域有广泛的应用前景。在许多膜制备技术中,静电纺丝因其简单、高效和理想的纳米尺寸而引起了广泛的兴趣。这些纳米纤维可以通过操纵它们的纺丝参数组装成有序的阵列或分层结构。此外,静电纺纳米纤维膜(enm)还具有特殊的优势,例如高表面积与体积比、互连的孔结构和良好控制的成分。这些优势使其成为低阻力液体过滤材料的最佳选择。制备高效油水分离材料的关键因素是选择性润湿性界面的设计。

3.将静电纺丝技术引入聚丙烯腈(pan)成膜过程,制备出的pan纤维薄膜具有一维纳米结构,直径可达几百纳米,实现了超细pan纳米复合纤维的制备。pan纳米纤维在空气中对水和油有极好的亲和力,是过滤领域的先进代表材料之一。然而,pan纳米纤维的抗疲劳性和耐磨性较差。纤维素纳米晶体(cnc)具有较高的杨氏模量,可以提高pan纳米纤维的拉伸强度。此外,cnc源自地球上最丰富的天然可再生木质纤维素资源,因此多将cnc与pan复合制备纳米纤维膜,但cnc/pan纳米纤维膜通常抗污染能力差。而pan纳米纤维膜在一定条件下会发生部分水解,使表面存在的腈基(-cn)转化为羧基(-cooh),从而提高其防污染能力,但水解会导致pan原有结构发生变化,目前对于如何得到力学强度高、抗污染性能好以及可重复使用的静电纺纳米纤维膜研究还不够充分,亟需进一步深入探索。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的静电纺纳米复合纤维膜力学强度低、抗污染性能差以及可重复使用效果较差的问题,提供一种静电纺纳米复合纤维膜的制备方法,该方法通过优化静电纺丝工艺及膜水解条件,所得纤维膜具有更好的亲水性及水下超疏油性能。

5.为了实现上述目的,本发明一方面提供一种静电纺纳米复合纤维膜的制备方法,该方法包括以下步骤:

6.(1)将cnc加入dmf中,进行超声处理得到cnc悬浮液,然后在搅拌状态下将pan加入所述cnc悬浮液中,pan加入完毕后,在密封状态下继续搅拌,得到cnc/pan纺丝前驱体溶液,其中,所述cnc与所述dmf的重量比为0.008~0.032:1,所述cnc与pan的重量比为0.05~0.2:1,所述pan与所述dmf的重量比为0.14~0.18:1;

7.(2)将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温下搅拌18~22h后进行静电纺丝,得到cnc/pan基静电纺纳米纤维膜;

8.(3)将步骤(2)得到的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为0.25~1.5mol/l的氢氧化钠溶液中,在50~70℃下水解处理15~45min,然后用去离子水将水解处

理后的cnc/pan基静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为0.25~1mol/l的盐酸溶液中,在18~25℃下处理15~45min,然后用去离子水冲洗至中性,接着干燥。

9.优选地,在步骤(1)中,所述超声处理的功率为200~800w,所述超声处理的温度为-4~0℃,所述超声处理的时间为1~20min。

10.优选地,在步骤(1)中,所述搅拌状态下的搅拌转速为900~1100rpm。

11.优选地,在步骤(1)中,所述继续搅拌过程中搅拌的温度为45~60℃,搅拌的时间为6~12h,搅拌的转速为450-550rpm。

12.优选地,在步骤(2)中,所述静电纺丝中使用的注射器的针头的型号为18~22g。

13.优选地,在步骤(2)中,所述静电纺丝的工艺参数为:正高压为8~15kv,负高压为-1.5~-3kv,纺丝速率为0.04~0.12mm/min,滚筒转速为50~100rpm,纺丝距离为20~30cm,纺丝时间为10~12h,纺丝温度为18~30℃,相对湿度为18~28%。

14.优选地,在步骤(3)中,所述干燥方式为冷冻干燥或真空干燥。

15.优选地,所述冷冻干燥的温度为-60~-50℃,所述冷冻干燥的时间为24~48h。

16.优选地,所述真空干燥的压力为-0.2~-0.05mpa,所述真空干燥的温度为45-60℃,所述真空干燥的时间为23~25h。

17.本发明第二方面提供一种由上述方法制备得到的静电纺纳米复合纤维膜。

18.采用本发明所述的方法,能简单高效地实现静电纺纳米复合纤维膜的制备,所得纤维膜具有更好的亲水性及水下超疏油性能,cnc的引入使复合纤维膜在水环境中更加稳定,并能保持良好的纳米纤维形态和机械强度,同时纺丝前驱体配置快,cnc悬浮溶液稳定、静电纺丝制备工艺简单,纤维表面水解过程温和。为相关研究提供了理论依据,同时也大大地增加了pan的应用范围和使用前景,所得到的静电纺丝产品可应用在膜分离与纯化、微滤等领域。

附图说明

19.图1是本发明所使用的纤维素纳米晶体cnc的微观形貌图和红外光谱图;

20.图2本发明对比例1和实施例1-4步骤(1)制得的纺丝前驱体溶液的照片;

21.图3是本发明对比例1步骤(2)中得到的pan基静电纺纳米纤维膜和实施例1-4步骤(2)中得到的cnc/pan基静电纺纳米纤维膜的微观形貌图;

22.图4是本发明对比例1步骤(2)中的pan基静电纺纳米纤维膜以及实施例1-4步骤(2)中得到的cnc/pan基静电纺纳米纤维膜的纤维直径分布图;

23.图5是本发明对比例1中的pan基静电纺纳米纤维膜分别经过氢氧化钠溶液处理、盐酸溶液处理以及去离子水冲洗至中性的照片;

24.图6是本发明实施例1的cnc/pan基静电纺纳米纤维膜分别经过氢氧化钠溶液处理、盐酸溶液处理以及去离子水冲洗至中性的照片;

25.图7是本发明实施例2的cnc/pan基静电纺纳米纤维膜分别经过氢氧化钠溶液处理、盐酸溶液处理以及去离子水冲洗至中性的照片;

26.图8是本发明实施例3的cnc/pan基静电纺纳米纤维膜分别经过氢氧化钠溶液处理、盐酸溶液处理以及去离子水冲洗至中性的照片;

27.图9是本发明实施例4的cnc/pan基静电纺纳米纤维膜分别经过氢氧化钠溶液处理、盐酸溶液处理以及去离子水冲洗至中性的照片;

28.图10是本发明对比例1得到的h-pan基静电纺纳米纤维膜和实施例1-4得到的cnc/h-pan基静电纺纳米复合纤维膜的微观形貌图;

29.图11为本发明对比例1得到的h-pan基静电纺纳米纤维膜和实施例1-4得到的cnc/h-pan基静电纺纳米复合纤维膜的纤维直径分布图;

30.图12是本发明实施例5-6得到的cnc/h-pan基静电纺纳米复合纤维膜的微观形貌图;

31.图13是本发明对比例2-3得到的cnc/h-pan基静电纺纳米复合纤维膜的微观形貌图;

32.图14是本发明对比例4-6、对比例1步骤(2)和对比例7得到的pan基静电纺纳米纤维膜的微观形貌图;

33.图15为本发明实施例2得到的cnc/h-pan基静电纺纳米复合纤维膜预湿润微观形貌图;

34.图16为本发明对比例1得到的静电纺纳米纤维膜和实施例1得到的静电纺纳米复合纤维膜以及对比例1中的pan基静电纺纳米纤维膜和实施例1步骤(2)得到的cnc/pan基静电纺纳米纤维膜的红外光谱图;

35.图17为本发明对比例1得到的静电纺纳米纤维膜和实施例1-4得到的静电纺纳米复合纤维膜的应力-应变力曲线;

36.图18为本发明对比例1得到的静电纺纳米纤维膜和实施例1-4得到的静电纺纳米复合纤维膜的孔径分布图;

37.图19为本发明实施例2得到的静电纺纳米复合纤维膜以及实施例2步骤(2)得到的cnc/pan基静电纺纳米纤维膜的润湿性能图;

38.图20是本发明静电纺纳米复合纤维膜制备工艺流程图。

具体实施方式

39.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

40.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

41.本发明一方面提供一种静电纺纳米复合纤维膜的制备方法,该方法包括以下步骤:

42.(1)将cnc加入dmf中,进行超声处理得到cnc悬浮液,然后在搅拌状态下将pan加入所述cnc悬浮液中,pan加入完毕后,在密封状态下继续搅拌,得到cnc/pan纺丝前驱体溶液,其中,所述cnc与所述dmf的重量比为0.008~0.032:1,所述cnc与pan的重量比为0.05~0.2:1,所述pan与所述dmf的重量比为0.14~0.18:1;

43.(2)将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温下搅拌18~22h后进行静电

纺丝,得到cnc/pan基静电纺纳米纤维膜;

44.(3)将步骤(2)得到的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为0.25~1.5mol/l的氢氧化钠溶液中,在50~70℃下水解处理15~45min,然后用去离子水将水解处理后的cnc/pan基静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为0.25~1mol/l的盐酸溶液中,在18~25℃下处理15~45min,然后用去离子水冲洗至中性,接着干燥。

45.在本发明中,静电纺纳米复合纤维膜的制备方法的工艺流程图如图20所示。

46.在具体实施方式中,在步骤(1)中,所述cnc与所述dmf(n,n-二甲基甲酰胺)的重量比可以为0.008:1、0.01:1、0.012:1、0.016:1、0.02:1、0.024:1、0.028:1或0.032:1。

47.在具体实施方式中,在步骤(1)中,所述cnc与所述pan的重量比可以为0.05:1、0.06:1、0.07:1、0.08:1、0.09:1、0.1:1、0.11:1、0.12:1、0.13:1、0.14:1、0.15:1、0.16:1、0.17:1、0.18:1、0.19:1或0.2:1。

48.在具体实施方式中,在步骤(1)中,所述pan与所述dmf的重量比可以为0.14:1、0.15:1、0.16:1、0.17:1或0.18:1。

49.在本发明中,在步骤(1)中,超声处理功率过低,或者时间太短,那么cnc不能完全分散在dmf中,那么就无法进行后续实验,因此要合理控制超声处理的条件。

50.在优选情况下,在步骤(1)中,所述超声处理的功率为200~800w,所述超声处理的温度为-4~0℃,所述超声处理的时间为1~20min。

51.具体地,在步骤(1)中,所述超声处理的功率可以为200w、250w、300w、350w、400w、450w、500w、550w、600w、650w、700w、750w或800w,所述超声处理的温度可以为-4℃、-3℃、-2℃、-1℃或0℃,所述超声处理的时间为1min、2min、3min、4min、5min、6min、7min、8min、9min、10min、11min、12min、13min、14min、15min、16min、17min、18min、19min或20min。

52.在本发明中,在步骤(1)中,所述超声处理所用的设备可以为本领域的常规选择,优选地,所述超声处理在超声细胞粉碎机中进行。

53.在优选情况下,在步骤(1)中,所述搅拌状态下的搅拌转速为900~1100rpm。具体地,所述搅拌状态下的搅拌转速可以为900rpm、920rpm、950rpm、980rpm、1000rpm、1020rpm、1050rpm、1080rpm或1100rpm。

54.在本发明中,在步骤(1)中,为了防止dmf挥发,向cnc悬浮液中加入pan后密封继续搅拌,得到cnc/pan纺丝前驱体溶液。

55.在优选情况下,在步骤(1)中,所述继续搅拌过程中搅拌的温度为45~60℃,搅拌的时间为6~12h,搅拌的转速为450-550rpm。具体地,所述继续搅拌过程中搅拌的温度可以为45℃、46℃、47℃、48℃、49℃、50℃、51℃、52℃、53℃、54℃、55℃、56℃、57℃、58℃、59℃或60℃,搅拌的时间可以为6h、7h、8h、9h、10h、11h或12h,搅拌的转速可以为450rpm、460rpm、470rpm、480rpm、490rpm、500rpm、510rpm、520rpm、530rpm、540rpm或550rpm。

56.在优选情况下,在步骤(2)中,所述室温为20-30℃。具体地,所述室温可以为20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃。

57.在具体实施方式中,在步骤(2)中,将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温下搅拌的时间可以为18h、18.5h、19h、19.5h、20h、20.5h、21h、21.5h或22h。

58.在优选实施方式中,在步骤(2)中,所述静电纺丝中使用的注射器的针头的型号可

以为18g、19g、20g、21g或22g。

59.在本发明中,在步骤(2)中,所述静电纺丝的工艺会影响最终得到的静电纺纳米复合纤维膜的纤维直径和纤维形貌,因此在本发明中对静电纺丝的工艺参数进行了优化。

60.在优选情况下,在步骤(2)中,所述静电纺丝的工艺参数为:正高压为8~15kv,负高压为-1.5~-3kv,纺丝速率为0.04~0.12mm/min,滚筒转速为50~100rpm,纺丝距离为20~30cm,纺丝时间为10~12h,纺丝温度为18~30℃,相对湿度为18~28%。

61.具体地,所述正高压可以为8kv、9kv、10kv、11kv、12kv、13kv、14kv或15kv,所述负高压可以为-1.5kv、-1.6kv、-1.7kv、-1.8kv、-1.9kv、-2kv、-2.1kv、-2.2kv、-2.3kv、-2.4kv、-2.5kv、-2.6kv、-2.7kv、-2.8kv、-2.9kv或-3kv,所述纺丝速率可以为0.04mm/min、0.05mm/min、0.06mm/min、0.07mm/min、0.08mm/min、0.09mm/min、0.1mm/min、0.11mm/min或0.12mm/min,所述滚筒转速可以为50rpm、55rpm、60rpm、65rpm、70rpm、75rpm、80rpm、85rpm、90rpm、95rpm或100rpm,所述纺丝距离可以为20cm、21cm、22cm、23cm、24cm、25cm、26cm、27cm、28cm、29cm或30cm,所述纺丝时间可以为10h、10.25h、10.5h、10.75h、11h、11.25h、11.5h、11.75h或12h,所述纺丝温度可以为18℃、19℃、20℃、21℃、22℃、23℃、24℃、25℃、26℃、27℃、28℃、29℃或30℃,所述相对湿度可以为18%、19%、20%、21%、22%、23%、24%、25%、26%、27%或28%。

62.在本发明中,在步骤(3)中,对于所述氢氧化钠溶液的用量没有特殊要求,将cnc/pan基静电纺纳米纤维膜完全浸没即可。

63.在本发明中,在步骤(3)中,对于所述盐酸溶液的用量没有特殊要求,将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没即可。

64.在具体实施方式中,在步骤(3)中,所述氢氧化钠溶液的浓度可以为0.25mol/l、0.3mol/l、0.35mol/l、0.4mol/l、0.45mol/l、0.5mol/l、0.55mol/l、0.6mol/l、0.65mol/l、0.7mol/l、0.75mol/l、0.8mol/l、0.85mol/l、0.9mol/l、0.95mol/l、1mol/l或1.5mol/l。

65.在具体情况下,在步骤(3)中,所述水解处理的温度可以为50℃、52.5℃、55℃、57.5℃、60℃、62.5℃、65℃、67.5℃或70℃,所述水解处理的时间可以为15min、17.5min、20min、22.5min、25min、27.5min、30min、32.5min、35min、37.5min、40min、42.5min或45min。

66.在本发明中,水解条件(氢氧化钠溶液浓度、水解温度以及水解时间)会影响纤维水解的程度,水解程度大,纤维结构会被破坏,因此要合理控制水解条件。

67.在本发明中,在步骤(3)中,水解过程为部分水解过程,氢氧化钠溶液使pan表面的氰基转化为羧酸钠基团,盐酸处理的目的是使羧酸钠基团转变为羧基。当不用氢氧化钠溶液水解处理时,即使后续有盐酸溶液处理依然无法对cnc/pan基静电纺纳米纤维膜进行水解,因此必须要预先用氢氧化钠溶液进行水解。

68.在具体实施方式中,在步骤(3)中,所述盐酸溶液的浓度可以为0.25mol/l、0.3mol/l、0.35mol/l、0.4mol/l、0.45mol/l、0.5mol/l、0.55mol/l、0.6mol/l、0.65mol/l、0.7mol/l、0.75mol/l、0.8mol/l、0.85mol/l、0.9mol/l、0.95mol/l或1mol/l。

69.在具体情况下,在步骤(3)中,所述处理的温度可以为18℃、18.5℃、19℃、19.5℃、20℃、20.5℃、21℃、21.5℃、22℃、22.5℃、23℃、23.5℃、24℃、24.5℃或25℃,所述处理的时间可以为15min、17.5min、20min、22.5min、25min、27.5min、30min、32.5min、35min、37.5min、40min、42.5min或45min。

70.在本发明中,在步骤(3)中,所述用去离子水将水解处理后的cnc/pan基静电纺纳米纤维膜冲洗至中性指的是用去离子水对水解处理后的cnc/pan基静电纺纳米纤维膜进行冲洗,直至冲洗后得到的溶液的ph值为中性。

71.在本发明中,在步骤(3)中,所述用去离子水冲洗至中性指的是用去离子水对盐酸溶液处理后的cnc/pan基静电纺纳米纤维膜进行冲洗,直至冲洗后得到的溶液的ph值为中性。

72.在优选情况下,在步骤(3)中,所述干燥方式为冷冻干燥或真空干燥。

73.优选地,所述冷冻干燥的温度为-60~-50℃,所述冷冻干燥的时间为24~48h。具体地,所述冷冻干燥的温度可以为-60℃、-59℃、-58℃、-57℃、-56℃、-55℃、-54℃、-53℃、-52℃、-51℃或-50℃,所述冷冻干燥的时间可以为24h、28h、32h、36h、40h、44h或48h。

74.优选地,所述真空干燥的压力为-0.2~-0.05mpa,所述真空干燥的温度为45-60℃,所述真空干燥的时间为23~25h。具体地,所述真空干燥的压力可以为-0.2mpa、-0.19mpa、-0.18mpa、-0.17mpa、-0.16mpa、-0.15mpa、-0.14mpa、-0.13mpa、-0.12mpa、-0.11mpa、-0.1mpa、-0.09mpa、-0.08mpa、-0.07mpa、-0.06mpa或-0.05mpa,所述真空干燥的温度可以为45℃、46℃、47℃、48℃、49℃、50℃、51℃、52℃、53℃、55℃、56℃、57℃、58℃、59℃或60℃,所述真空干燥的时间可以为23h、23.25h、23.5h、23.75h、24h、24.25h、24.5h、24.75h或25h。

75.在本发明中,所述的压力为绝对压力。

76.本发明第二方面提供一种由上述方法制备得到的静电纺纳米复合纤维膜。

77.在本发明中,先将cnc和dmf混合,目的是分散cnc。如果先溶解pan,那么溶液浓度比较粘稠,根本无法均匀分散cnc。

78.本发明公开了一种稳定可控、高效的静电纺纳米复合纤维膜的制备方法。使用静电纺丝将亲水性cnc均匀引入到pan纳米纤维基质中。然后,用氢氧化钠溶液对cnc/pan基静电纺纳米纤维膜进行改性以制备水下超疏油型静电纺纳米复合纤维膜。对比现有技术,采用本方法制备的静电纺纳米复合纤维膜具有以下优点:

79.1、采用超声破碎方法cnc与pan均匀混合,解决了cnc在聚合物基体中分布不均匀的问题;

80.2、通过部分水解的方式,赋予复合纳米纤维膜更好的亲水性、水下疏油性(防污能力)。

81.3、cnc的引入使复合纤维膜在水环境中更加稳定,并能保持良好的纳米纤维形态和力学强度。

82.本发明将拓展静电纺纳米复合纤维膜技术的实际应用,并为其在膜分离过滤领域提供了理论依据。

83.以下将通过实施例对本发明进行详细描述,但本发明所述的方法不仅限于此。

84.本发明实施例与对比例所用纤维素纳米晶体(cnc)均为酸水解微晶纤维素(mcc)获得,其中mcc(水分含量为75%)购自于大赛璐投资有限公司,牌号为ky100s型,所用的聚丙烯腈(pan,mw 85,000)购自于上海笛柏生物科技有限公司,牌号为k100301;

85.纤维素纳米晶体cnc的制备方法为:

86.将80g mcc和9.4g去离子水加入到放于冰水浴环境中的三口烧瓶中,用ikarw20型

顶置式搅拌器中速(600rpm)搅拌,通过恒压滴定漏斗将65.3g浓硫酸缓慢滴加到三口烧瓶中,在0.5h内将浓硫酸滴加完毕。随后将三口烧瓶快速置于水浴加热环境中反应,反应的温度为45℃,反应90min后往三口烧瓶中加入大量去离子水进行稀释,然后将三口烧瓶内的溶液倒入烧杯中,继续用去离子水稀释,去离子水的总用量为反应90min后得到的溶液的10倍。稀释后的溶液放于低温环境(4℃)中保存24h,然后利用tg-16ws台式高速离心机对下层悬浮物质进行离心处理(离心条件:10000r/min,25℃,10min),重复离心2次,向离心后收集到的固体物质(离心结束后,沉淀于离心管底部的固体物质,上层为水溶液)中加水,然后用jy92-iidn型超声波细胞粉碎机进行超声处理(超声处理条件:500w,15min),接着透析2天,向透析后的悬浮液中加水稀释,控制稀释后的悬浮液中含有0.2wt%的离心后收集到的固体物质,利用scientz-n型真空冷冻干燥机进行冷冻干燥,收集干燥后的cnc保存在低温环境中(4℃)备用。

87.实施例1

88.(1)向烧杯中加入20g dmf,然后将0.16g cnc加入dmf中,在冰水浴条件下,采用超声细胞粉碎机进行超声处理得到cnc悬浮液(超声处理的功率为800w,超声处理的温度为0℃,所述超声处理的时间为5min),然后将cnc悬浮液置于磁力搅拌装置上并在搅拌状态(搅拌转速为1000rpm)下将3.2g pan慢慢加入cnc悬浮液中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中继续搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的cnc/pan纺丝前驱体溶液,其中,所述cnc与所述dmf的重量比为0.008:1,所述cnc与所述pan的重量比为0.05:1,所述pan与所述dmf的重量比为0.16:1;

89.(2)将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为12.6kv,负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到cnc/pan基静电纺纳米纤维膜b1;

90.(3)将5cm

×

5cm的步骤(2)得到的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为1mol/l的氢氧化钠溶液中,在60℃下水解处理30min,然后用去离子水将水解处理后的cnc/pan基静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为1mol/l的盐酸溶液中,在25℃下处理20min,然后用去离子水冲洗至中性,接着在冷冻干燥机中冷冻干燥36小时,冷冻干燥的温度为-58℃,得到静电纺纳米复合纤维膜a1(cnc/h-pan基静电纺纳米复合纤维膜)。

91.实施例2

92.(1)向烧杯中加入20g dmf,然后将0.32g cnc加入dmf中,在冰水浴条件下,采用超声细胞粉碎机进行超声处理得到cnc悬浮液(超声处理的功率为800w,超声处理的温度为0℃,所述超声处理的时间为5min),然后将cnc悬浮液置于磁力搅拌装置上并在搅拌状态(搅拌转速为1000rpm)下将3.2g pan慢慢加入cnc悬浮液中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中继续搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的cnc/pan纺丝前驱体溶液,其中,所述cnc与所述dmf的重量比为0.016:1,所述cnc与所述pan的重量比为0.1:1,所述pan与所述dmf的重量比为0.16:1;

93.(2)将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为

12.6kv,负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到cnc/pan基静电纺纳米纤维膜b2;

94.(3)将5cm

×

5cm的步骤(2)得到的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为1mol/l的氢氧化钠溶液中,在60℃下水解处理30min,然后用去离子水将水解处理后的cnc/pan基静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为1mol/l的盐酸溶液中,在25℃下处理20min,然后用去离子水冲洗至中性,接着在冷冻干燥机中冷冻干燥36小时,冷冻干燥的温度为-58℃,得到静电纺纳米复合纤维膜a2(cnc/h-pan基静电纺纳米复合纤维膜)。

95.实施例3

96.(1)向烧杯中加入20g dmf,然后将0.48g cnc加入dmf中,在冰水浴条件下,采用超声细胞粉碎机进行超声处理得到cnc悬浮液(超声处理的功率为800w,超声处理的温度为0℃,所述超声处理的时间为5min。),然后将cnc悬浮液置于磁力搅拌装置上并在搅拌状态(搅拌转速为1000rpm)下将3.2g pan慢慢加入cnc悬浮液中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中继续搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的cnc/pan纺丝前驱体溶液,其中,所述cnc与所述dmf的重量比为0.024:1,所述cnc与所述pan的重量比为0.15:1,所述pan与所述dmf的重量比为0.16:1;

97.(2)将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为12.6kv,负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到cnc/pan基静电纺纳米纤维膜b3;

98.(3)将5cm

×

5cm的步骤(2)得到的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为1mol/l的氢氧化钠溶液中,在60℃下水解处理30min,然后用去离子水将水解处理后的cnc/pan基静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为1mol/l的盐酸溶液中,在25℃下处理20min,然后用去离子水冲洗至中性,接着在冷冻干燥机中冷冻干燥36小时,冷冻干燥的温度为-58℃,得到静电纺纳米复合纤维膜a3(cnc/h-pan基静电纺纳米复合纤维膜)。

99.实施例4

100.(1)向烧杯中加入20g dmf,然后将0.64g cnc加入dmf中,在冰水浴条件下,采用超声细胞粉碎机进行超声处理得到cnc悬浮液(超声处理的功率为800w,超声处理的温度为0℃,所述超声处理的时间为5min。),然后将cnc悬浮液置于磁力搅拌装置上并在搅拌状态(搅拌转速为1000rpm)下将3.2g pan慢慢加入cnc悬浮液中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中继续搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的cnc/pan纺丝前驱体溶液,其中,所述cnc与所述dmf的重量比为0.032:1,所述cnc与所述pan的重量比为0.2:1,所述pan与所述dmf的重量比为0.16:1;

101.(2)将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为12.6kv,负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到cnc/pan基静电纺纳米纤维膜b4;

102.(3)将5cm

×

5cm的步骤(2)得到的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为

1mol/l的氢氧化钠溶液中,在60℃下水解处理30min,然后用去离子水将水解处理后的cnc/pan基静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为1mol/l的盐酸溶液中,在25℃下处理20min,然后用去离子水冲洗至中性,接着在冷冻干燥机中冷冻干燥36小时,冷冻干燥的温度为-58℃,得到静电纺纳米复合纤维膜a4(cnc/h-pan基静电纺纳米复合纤维膜)。

103.实施例5

104.(1)向烧杯中加入20g dmf,然后将0.32g cnc加入dmf中,在冰水浴条件下,采用超声细胞粉碎机进行超声处理得到cnc悬浮液(超声处理的功率为200w,超声处理的温度为0℃,所述超声处理的时间为20min),然后将cnc悬浮液置于磁力搅拌装置上并在搅拌状态(搅拌转速为900rpm)下将2.8g pan慢慢加入cnc悬浮液中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中继续搅拌(搅拌的温度为45℃,搅拌的时间为12h,搅拌的转速为550rpm),得到均匀的cnc/pan纺丝前驱体溶液,其中,所述cnc与所述dmf的重量比为0.016:1,所述cnc与所述pan的重量比为0.11:1,所述pan与所述dmf的重量比为0.14:1;

105.(2)将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温(25℃)下搅拌21h后,将其装于针头的型号为19g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为8kv,负高压为-2kv,纺丝速率为0.04mm/min,滚筒转速为75rpm,纺丝距离为25cm,纺丝时间为10h,纺丝温度为30℃,相对湿度为20%),得到cnc/pan基静电纺纳米纤维膜;

106.(3)将5cm

×

5cm的步骤(2)得到的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为0.5mol/l的氢氧化钠溶液中,在70℃下水解处理15min,然后用去离子水将水解处理后的cnc/pan基静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为0.25mol/l的盐酸溶液中,在20℃下处理45min,然后用去离子水冲洗至中性,接着在真空烘箱中真空干燥23h,真空干燥的温度为60℃,真空干燥的压力为-0.2mpa,得到静电纺纳米复合纤维膜a5(cnc/h-pan基静电纺纳米复合纤维膜)。

107.实施例6

108.(1)向烧杯中加入20g dmf,然后将0.32g cnc加入dmf中,在冰水浴条件下,采用超声细胞粉碎机进行超声处理得到cnc悬浮液(超声处理的功率为750w,超声处理的温度为0℃,所述超声处理的时间为1min),然后将cnc悬浮液置于磁力搅拌装置上并在搅拌状态(搅拌转速为1000rpm)下将3.6g pan慢慢加入cnc悬浮液中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中继续搅拌(搅拌的温度为60℃,搅拌的时间为6h,搅拌的转速为450rpm),得到均匀的cnc/pan纺丝前驱体溶液,其中,所述cnc与所述dmf的重量比为0.016:1,所述cnc与所述pan的重量比为0.09:1,所述pan与所述dmf的重量比为0.18:1;

109.(2)将步骤(1)得到的cnc/pan纺丝前驱体溶液在室温(25℃)下搅拌22h后,将其装于针头的型号为22g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为10kv,负高压为-1.5kv,纺丝速率为0.052mm/min,滚筒转速为50rpm,纺丝距离为28cm,纺丝时间为11h,纺丝温度为25℃,相对湿度为18%),得到cnc/pan基静电纺纳米纤维膜;

110.(3)将5cm

×

5cm的步骤(2)得到的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为0.25mol/l的氢氧化钠溶液中,在50℃下水解处理45min,然后用去离子水将水解处理后的cnc/pan基静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的cnc/pan基静电纺纳米纤维膜完全浸没于浓度为0.5mol/l的盐酸溶液中,在20℃下处理30min,然后用去离子水冲洗至

中性,接着在真空烘箱中真空干燥25小时,真空干燥的温度为50℃,真空干燥的压力为-0.05mpa,得到静电纺纳米复合纤维膜a6(cnc/h-pan基静电纺纳米复合纤维膜)。

111.对比例1

112.(1)向烧杯中加入20g dmf,然后将3.2g pan加入dmf中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的pan纺丝前驱体溶液,其中,所述pan与所述dmf的重量比为0.16:1;

113.(2)将步骤(1)得到的pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为12.6kv,负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到pan基静电纺纳米纤维膜c1;

114.(3)将5cm

×

5cm的步骤(2)得到的pan静电纺纳米纤维膜完全浸没于浓度为1mol/l的氢氧化钠溶液中,在60℃下水解处理30min,然后用去离子水将水解处理后的pan静电纺纳米纤维膜冲洗至中性,接着将冲洗至中性的pan静电纺纳米纤维膜完全浸没于浓度为1mol/l的盐酸溶液中,在25℃下处理20min,然后用去离子水冲洗至中性,接着在冷冻干燥机中冷冻干燥36小时,冷冻干燥的温度为-58℃,得到静电纺纳米纤维膜d1(h-pan基静电纺纳米纤维膜)。

115.对比例2

116.按照实施例2所述的方法实施,与之不同的是,在步骤(3)中,所述水解处理的温度为85℃,得到静电纺纳米复合纤维膜d2。

117.对比例3

118.按照实施例2所述的方法实施,与之不同的是,在步骤(3)中,所述水解处理的温度为85℃,水解处理的时间为60min,得到静电纺纳米复合纤维膜d3。

119.对比例4

120.(1)向烧杯中加入20g dmf,然后将2.0g pan加入dmf中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的pan纺丝前驱体溶液,其中,所述pan与所述dmf的重量比为0.10:1;

121.(2)将步骤(1)得到的pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为12.6kv,负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到pan基静电纺纳米纤维膜d4;

122.对比例5

123.(1)向烧杯中加入20g dmf,然后将2.4g pan加入dmf中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的pan纺丝前驱体溶液,其中,所述pan与所述dmf的重量比为0.12:1;

124.(2)将步骤(1)得到的pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为12.6kv,

负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到pan基静电纺纳米纤维膜d5;

125.对比例6

126.(1)向烧杯中加入20g dmf,然后将2.8g pan加入dmf中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的pan纺丝前驱体溶液,其中,所述pan与所述dmf的重量比为0.14:1;

127.(2)将步骤(1)得到的pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为12.6kv,负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到pan基静电纺纳米纤维膜d6;

128.对比例7

129.(1)向烧杯中加入20g dmf,然后将3.6g pan加入dmf中,pan加入完毕后将烧杯密封,接着将密封后的烧杯置于水浴锅中搅拌(搅拌的温度为50℃,搅拌的时间为12h,搅拌的转速为500rpm),得到均匀的pan纺丝前驱体溶液,其中,所述pan与所述dmf的重量比为0.18:1;

130.(2)将步骤(1)得到的pan纺丝前驱体溶液在室温(25℃)下搅拌20h后,将其装于针头的型号为18g的10ml注射器中进行静电纺丝(静电纺丝的工艺参数为:正高压为12.6kv,负高压为-2.54kv,纺丝速率为0.06mm/min,滚筒转速为80rpm,纺丝距离为20cm,纺丝时间为12h,纺丝温度为25℃,相对湿度为23%),得到pan基静电纺纳米纤维膜d7;

131.测试例1

132.利用日本hitachi-7650型透射电子显微镜(tem)分析实施例和对比例所用的纤维素纳米晶体cnc的微观形貌;利用傅立叶红外光谱仪测定实施例和对比例所用的纤维素纳米晶体cnc的特征吸收峰;

133.透射电子显微镜分析结果如图1(a)所示,由图1(a)可知,cnc为棒状结构,轮廓较为清晰,平均长度范围为90nm,平均直径为6.2nm。

134.傅立叶红外光谱仪测定结果如图1(b)所示,由图1(b)可知,对于cnc,3336cm-1

处的吸收峰对应于cnc单元的-oh伸缩振动吸收峰。1031cm-1

处的吸收峰归属于c-oh伸缩振动吸收峰(纤维素单元的最强谱带)。

135.测试例2

136.实施例1-4以及对比例1步骤(1)制得的纺丝前驱体溶液的照片如图2所示,图2中从左至右依次对应对比例1、实施例1-4的纺丝前驱体溶液;

137.由图2有,随着cnc用量的增加,纺丝前驱体溶液由半透明状态逐渐变得浑浊,说明cnc充分分散到pan纺丝前驱体溶液中。

138.测试例3

139.采用扫描电镜显微镜(sem,jsm-7500f,日本)分别观察c1以及b1-b4的微观形貌结构;

140.c1、b1-b4的微观形貌结构分别如图3所示,由图3有,随着cnc用量的增加,纤维膜中出现较粗和较细的纤维。当cnc与pan的重量比达到0.2:1,由于pan链上的亲油腈基(-c≡

n)和cnc链上的亲水性羟基(-oh)相互作用较差,导致纺丝过程中射流的不稳定性,也增加了纤维直径的不均匀性。

141.测试例4

142.通过nanomeasure软件分别检测c1、b1-b4的纤维直径分布图,检测方法为:随机在膜上取100个点,测量纤维直径,统计直径分布,计算平均直径。

143.c1、b1-b4的纤维直径分布图分别如图4中的a-e所示,由图4有,随着cnc用量的增加,静电纺纳米复合纤维膜的直径差异(最大直径值-最小直径值)变大。伴随cnc含量的增多,静电纺纳米复合纤维膜中同时出现较粗和较细的纤维,纳米纤维的直径趋于不均匀,而分布趋于较宽。

144.测试例5

145.对比例1中pan基静电纺纳米纤维膜c1经氢氧化钠溶液水解处理后浸入去离子水中的照片如图5中a所示,经过盐酸溶液处理后浸入去离子水中的照片如图5中b所示,盐酸溶液处理后经过去离子水冲洗至中性后的照片如图5中c所示;

146.实施例1中cnc/pan基静电纺纳米纤维膜b1经氢氧化钠溶液水解处理后浸入去离子水中的照片如图6中a所示,经过盐酸溶液处理后浸入去离子水中的照片如图6中b所示,盐酸溶液处理后经过去离子水冲洗至中性后的照片如图6中c所示;

147.实施例2中cnc/pan基静电纺纳米纤维膜b2经氢氧化钠溶液水解处理后浸入去离子水中的照片如图7中a所示,经过盐酸溶液处理后浸入去离子水中的照片如图7中b所示,盐酸溶液处理后经过去离子水冲洗至中性后的照片如图7中c所示;

148.实施例3中cnc/pan基静电纺纳米纤维膜b3经氢氧化钠溶液水解处理后浸入去离子水中的照片如图8中a所示,经过盐酸溶液处理后浸入去离子水中的照片如图8中b所示,盐酸溶液处理后经过去离子水冲洗至中性后的照片如图8中c所示;

149.实施例4中cnc/pan基静电纺纳米纤维膜b4经氢氧化钠溶液水解处理后浸入去离子水中的照片如图9中a所示,经过盐酸溶液处理后浸入去离子水中的照片如图9中b所示,盐酸溶液处理后经过去离子水冲洗至中性后的照片如图9中c所示;

150.由图5-9有,添加cnc后,纤维膜在水中的稳定性增强,在外力干扰下,仍能维持基本的复合纤维膜结构;而未加cnc,纤维膜在水中容易松散。

151.测试例6

152.采用扫描电镜显微镜(sem,jsm-7500f,日本)分别观察d1以及a1-a4的微观形貌结构;

153.d1、a1-a4的微观形貌结构分别如图10所示,由图10有,本发明制备得到的静电纺纳米复合纤维膜仍能保持原有的纳米纤维结构。

154.测试例7

155.通过nanomeasure软件分别检测d1、a1-a4的纤维直径分布图,检测方法为:随机在膜上取100个点,测量纤维直径,统计直径分布,计算平均直径。

156.d1、a1-a4的纤维直径分布图分别如图11中的a-e所示,由图11有,纤维的平均直径从296.32

±

34nm增加到330.19

±

61nm。d1(h-pan基静电纺纳米复合纤维膜)纳米纤维直径为295nm,当cnc与pan的重量比为0.05:1时,纤维直径略有增加,为308nm。当cnc与pan的重量比为0.1:1时,纤维直径为314nm。当cnc与pan的重量比为0.15:1时,纤维直径略有减小,

制备的纤维出现直径较大纤维600nm和直径较小纤维150nm,纤维分布范围变大。当cnc与pan的重量比为0.2:1时,所得纤维的平均直径约为331nm,而最小纤维直径为151nm左右,最大纤维直径为566nm左右。

157.cnc的加入增加了纺丝溶液的粘度,导致纤维直径更大。同时,高粘度还可以使流体长分子链的密度更高,这为射流的瑞利不稳定性提供了一个重要因素。另一方面,加入cnc后,纺丝溶液的电导率和表面张力呈增加趋势,pan链上的亲油腈基(-c≡n)和cnc链上亲水性羟基(-oh)进行了无效整合。这进一步增加了纺丝过程中射流的不稳定性,从而增加了纤维直径的不均匀性。

158.测试例8

159.采用扫描电镜显微镜(sem,jsm-7500f,日本)分别观察a5-a6的微观形貌结构;

160.a5-a6的微观形貌结构分别如图12所示,由图12有,本发明制备得到的静电纺纳米复合纤维膜经过水解后纳米纤维与纳米纤维之间结构仍然较为清晰。

161.测试例9

162.采用扫描电镜显微镜(sem,jsm-7500f,日本)分别观察d2-d3的微观形貌结构;

163.d2-d3的微观形貌结构分别如图13所示,由图13有,在水解温度一定的条件下,水解时间增加破环了纤维膜表面结构,d2微观形貌图中,纳米纤维出现粘结到一起的现象,但不明显;d3微观形貌图中有,纳米纤维粘附(团聚)在一起现象严重;而图10中a2样品,纳米纤维与纳米纤维之间结构清晰,界限分明。因此,需要合理控制水解温度和水解时间。

164.测试例10

165.采用扫描电镜显微镜(sem,jsm-7500f,日本)分别观察d4-d6、c1、d7的微观形貌结构;

166.d4-d6、c1、d7的微观形貌结构分别如图14所示,d4微观形貌图中,有串珠结构纤维出现,且纤维直径粗细不均;d5纤维膜中珠状结构消失,纤维粗细不均,d6、c1、d7纤维膜,纤维直径均匀,但同等放大倍数下,sem图中纳米纤维的直径明显下降。而本发明制备得到的静电纺纳米复合纤维表面均较光滑。

167.测试例11

168.对a2的预湿润形貌进行检测;

169.检测方法为:将a2浸入水中24h后取出,观察其形貌。

170.a2的预湿润形貌图如图15所示,由图15有,本方法制备得到的cnc/h-pan基静电纺纳米复合纤维膜具有很好的润湿性能。由于cnc分子间存在氢键相互作用力。因此,复合纤维膜在氢键相互作用下具有较好的稳定性。

171.测试例12

172.利用傅立叶红外光谱仪测定c1、b1、d1和a1的红外光谱图;

173.如图16所示,由图16有,在水解后,a1、d1样品在3651cm-1

附近出现了一个新峰,这可以归因于h-pan样品中羟基(-oh)基团。此外,a1、d1样品中2242cm-1

处的吸收峰减弱,1668cm-1

处的吸收峰由于pan基体表面的水解而消失。此外,在1358cm-1

(羧酸基团)处出现了一个弱吸收峰。这些吸收峰的这些变化(包括峰强度、位置)表明pan纳米纤维中的酰胺基团和部分腈基团被水解成羧酸基团。

174.测试例13

175.采用wdw-20微电子万能力学试验机(中国承德机械仪表有限公司)分别检测d1、a1-a4的应力-应变力曲线;

176.检测方法为:将纤维膜裁剪成30mm

×

10mm的矩形条形样品,在相对湿度为23%的室温(25℃)下,拉伸力为5n条件下,以拉伸速率为5mm/min进行测试,每种纤维膜重复测量3次,测试结果为3次实验的算术平均值。

177.d1、a1-a4的应力-应变力曲线如图17所示,由图17有,随着cnc用量的增加,拉伸强度(σ

max

)和断裂伸长率(εb)值先增大后减小,而杨氏模量(e)呈增大趋势,对于d1(静电纺h-pan纳米复合纤维膜),σ

max

、εb和e值分别为1.93mpa、48.85%和4.89mpa。d1的堆积密度较小,纤维排列松散无序。因此,相邻纤维之间的相互作用力较弱。在拉伸的初始阶段,纳米纤维之间的排列由松散变为紧密。随着应力的进一步增加,纳米复合纤维膜被充分拉伸,使单纤维能够承受相同的拉应力,应变随应力线性增加。当应力达到一定值时,纳米复合纳米纤维断裂。

178.对于a1,其σ

max

、εb和e值分别为3.71mpa、60.38%和3.68mpa。与d1相比,纤维的σ

max

和εb值分别增加了92.2%和23.6%,e值减小了24.7%。

179.对于a2,其σ

max

、εb和e值分别为4.2mpa、62.83%和9.8mpa。与d1相比,σ

max

、εb和e值分别增加了117.6%、28.6%和100.4%。一方面,cnc的加入改变了复合纤维膜内部纤维的排列和微观结构。另一方面,复合纤维膜中cnc的分子间氢键相互作用力随着cnc含量的增加而增加。结果,复合纤维膜的拉伸强度得到提高。

180.对于a3,其σ

max

、εb和e值分别为3.88mpa、48.24%和10.36mpa。与d1相比,纤维的σ

max

和e值分别增加了101.0%和11.9%,εb值减小了1.2%。

181.对于a4,其σ

max

、εb和e值分别为3.0mpa、30.54%和21.53mpa。与d1相比,纤维的σmax和e值分别增加了55.4%和334.2%,εb值减小了37.5%。

182.由此可见,当cnc与pan的重量比增大为0.15:1时,力学性能开始下降。cnc含量过多会改变纺丝前驱体溶液的物理和化学性质(粘度、电导率、表面张力),增加纺丝过程中射流的不稳定性。由于微小射流的分裂,小直径纤维增加,纤维直径变得不均匀。因此,复合纤维膜的拉伸强度降低。由于相邻纤维之间的cnc氢键作用,单纤维不易滑移。因此,断裂伸长率降低,材料的韧性变差。随着cnc与pan的重量比进一步提高到0.2:1,cnc含量越高,由于氢键相互作用cnc越容易发生团聚,对cnc与h-pan的界面相容性产生不利影响。因此,a4的力学性能较差,杨氏模量较高。

183.测试例14

184.分别检测d1、a1-a4的的孔径尺寸以及孔径分布;

185.孔径检测方法为:通过微滤膜孔径分析仪(psda-20,南京高前功能材料科技有限公司,中国),使用泡点法测量膜的孔径。

186.d1、a1-a4的孔径分布曲线图如图18所示,由图18有,所有的静电纺纳米复合纤维膜都显示了一个在0.5-0.8μm范围内的中心峰。对于d1、a1-a4,平均孔径分别为0.65、0.74、0.60、0.54和0.63μm。显然,随着cnc含量的增加,膜的平均孔径先增大后减小,最后又增大。这归因于纤维直径的增加和直径分布的广泛范围。

187.对于d1,纤维之间的相互作用力很弱。因此,纤维层在水解过程中吸水后很容易从膜上剥离。此时,膜在水下表现出松散的膨胀状态。对于a1,纤维膜中的氢键相互作用力相

对较弱,静电纺纳米纤维膜的孔结构主要受纤维直径的影响。因此,a1具有最大的平均孔径和较宽的孔径分布(psd)。当cnc含量进一步增加时,膜的孔结构主要受cnc氢键相互作用的影响,纤维密度增加,静电纺纳米复合纤维膜的孔径和psd范围变小。当cnc与pan的重量比超过0.15:1时,纳米纤维表面存在的cnc数量有限,过多的cnc会引起团聚,导致纤维膜表面氢键相互作用力减弱。a3和a4的直径范围和孔隙率相似,但a4的平均纤维直径更大,这是其孔径增加的主要原因。因此,通过在复合纤维膜中引入一定量的cnc,可以增强复合纤维膜的孔径。

188.测试例15

189.对a2、b2的润湿特性进行检测;

190.a2对水和油的亲和性的检测方法为:将水用亚甲基蓝染色,油(1.2-二氯乙烷)用苏丹ⅲ染色。将膜平铺在玻璃片上,使用滴管将水和油分别滴到膜的表面,观察水滴和油滴的存在状态,检测结果如图19中a所示,水滴和油滴完全渗透到纤维膜内部,说明在空气中,复合纤维膜对水和油都具有很好的亲和性;

191.a2水下超疏油性的检测方法为:使用双面胶将复合纤维膜固定在载玻片上,随后将载玻片置入装有水的石英玻璃容器底部,待复合纤维膜被完全浸泡和润湿,用注射器向水中的膜表面注射一定量的油滴,油溶液用苏丹红染色,来回晃动石英玻璃容器中,观察油滴在膜表面的存在状态,检测结果如图19中b所示,油滴与膜界面清晰。说明在水中,膜对油滴具有很好的疏油性;

192.a2在空气中对水(5μl)的动态接触角的检测方法为:通过动态接触角测试仪(oca40,dataphysics,德国)测试。将约5μl的水滴在膜表面。记录复合纤维膜随时间变化对水滴的接触角(ca)数据,检测结果如图19中c所示,水可以在短时间内迅速渗透到复合纤维膜中,说明复合纤维膜对水具有很好的亲和力;

193.a2在水中对油(10μl)的动态接触角的检测方法为:通过动态接触角测试仪(oca40,dataphysics,德国)测试。将膜粘贴在玻璃片中并置入盛有水的石英玻璃容器中,将约10μl的油滴滴在膜表面。记录复合纤维膜在水下随时间变化对油滴的接触角(ca)数据,检测结果如图19中d所示,说明复合纤维膜具有水下疏油性,油滴在水溶液中可以长时间保持相对稳定;

194.b2水下油的粘附性的检测方法为:将膜粘贴在玻璃片中并置入盛有水的石英玻璃容器中,玻璃片与石英玻璃底部保持30

°

斜角,采用5ml注射器将油滴(染色)注射在膜的表面,观察油滴在膜表面状态,检测结果如图19中e所示,油滴与复合纤维膜接触时,油滴粘附在复合纤维膜的表面,这种粘附行为严重降低了其选择性润湿性,表明b2在水下具有较差疏油性能;

195.a2水下油的粘附性的检测方法为:将膜粘贴在玻璃片中并置入盛有水的石英玻璃容器中,玻璃片与石英玻璃底部保持30

°

斜角,采用5ml注射器将油滴(染色)注射在膜的表面,观察油滴在膜表面状态,检测结果如图19中f所示,油滴不能完全粘附在膜表面,说明经过水解处理后,a2具有良好的水下疏油性能,这主要是因为碱水解可以将膜表面的部分腈基(-cn)和酰胺基(-c(o)nh2)转化为羧基(-cooh)。水解可以直接改变纤维的表面结构和性能;

196.a2水下油的动态粘附性能的检测方法为:通过动态接触角测试仪(oca 40,

dataphysics,德国)测试。将膜粘贴在玻璃片中并置入盛有水的石英容器中进行测试。使约5μl的油滴充分接触膜表面,随后将注射器(注射器末端为排出的5μl液滴)缓慢均匀提起,实时观察液滴离开膜表面时的状态。检测结果如图19中g所示,在预加力存在的条件下,注射器末端接近膜表面,而液滴仍然不能浸润到复合纤维膜中,在注射器提起后,液滴随注射器一起上升,直至液滴脱离复合纤维膜的表面,这说明复合纤维膜在水下对油具有很好的排斥性。

197.测试例16

198.分别检测实施例1-6、对比例1制得的纺丝前驱体溶液在25℃下的粘度、表面张力和电导率;

199.粘度的测定方法为:使用数显黏度计(snb-1数显黏度计,恒平仪器有限公司)对纺丝前驱体溶液的黏度进行检测。

200.表面张力的测定方法为:使用界面张力仪(jk 98b型全自动界面张力仪,雷磁仪器有限公司)对纺丝前驱体溶液的表面张力进行检测。

201.电导率的测定方法为:使用电导率仪(ddsj-318型电导率仪,上海仪电科学仪器股份有限公司)对纺丝前驱体溶液的电导率进行检测。

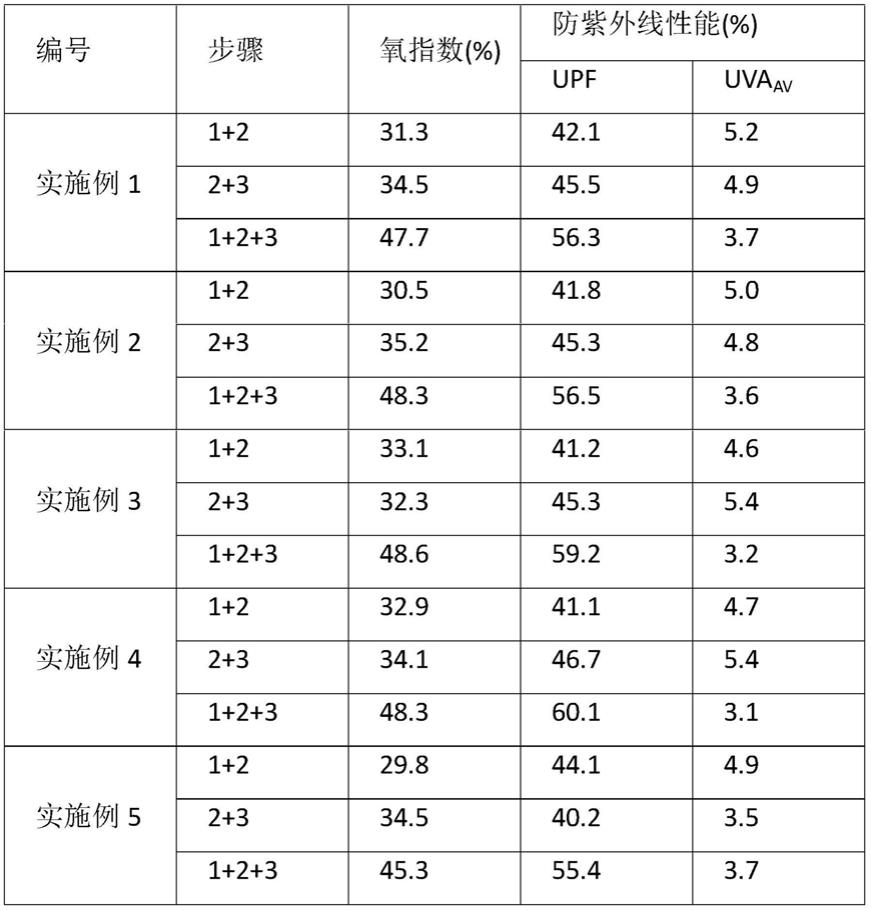

202.检测结果如表1所示。

203.表1

[0204][0205]

从表1的结果可以看出,本发明所述的方法制备得到的纺丝前驱体溶液同时具有较高的表面张力、黏度以及电导率。从实施例1-4中可以得知,随着cnc用量的增多,纺丝前驱体溶液的粘度增加明显,而电导率先减少后呈增加趋势,而表面张力变化并不规律。

[0206]

测试例17

[0207]

分别检测a1-a6、d1的堆积密度和孔隙率;

[0208]

堆积密度的检测方法为:将膜裁剪成4

×

4cm大小,膜的堆积密度(ρ)是通过方程计算根据纤维膜质量与体积的比值根据如下公式确定

[0209][0210]

其中m

膜

为纤维膜的质量,a

膜

为纤维膜的尺寸,即4

×

4cm,t

膜

为纤维膜的厚度。

[0211]

孔隙率的测定:膜的孔隙率(ε)是通过从方程计算根据干湿重量法根据如下公式

确定

[0212][0213]

其中ρw是乙二醇的密度,通常,将纤维膜完全浸入乙二醇中,然后取出并用滤纸擦去膜表面多余的溶剂。m1和m2分别为纤维膜浸入乙二醇前后的质量。

[0214]

结果如表2所示。

[0215]

表2

[0216]

编号堆积密度(g/cm3)孔隙率/%a10.13931.26a20.18229.58a30.19626.66a40.21325.23a50.21627.48a60.18129.43d10.13338.28

[0217]

从表2的结果可以看出,从对比例1,实施例1-4中可以得知,随着cnc含量增多,纤维密度增加,孔隙率下降,主要原因是cnc之间存下氢键相互作用,cnc含量的增加,复合纤维膜中相邻的纤维氢键相互作用增加。

[0218]

由以上的结果有,对比d4、d5、d6、c1、d7(图14),sem结果表明,纤维直径与pan纺丝溶液的浓度呈正相关关系。对比a1-a4(图6-9)与d1(图5),水解过程说明,加入cnc后纤维膜在水中具有较高的稳定性,cnc氢键相互作用发挥了很重要的作用;对比a1-a4与d1,力学(图17)结果表明加入cnc后,复合纤维的稳定性明显增强;对比a1-a4与b1-b4的sem(图10与图3)结果,经过水解后,复合纤维膜中纳米纤维结构不变;对比a2与b2(图19),润湿性结构表明,经过水解后,复合纤维膜在水下更加亲水,同时水下疏油性得到增强;对比a2、d2、d3(图10,13),sem结果说明碱水解条件会影响复合纤维膜表面结构形态。

[0219]

本实施例中所获得得复合纤维膜与不水解复合纤维膜相比,润湿性提高,水下疏油性能得到提高,与不加cnc复合纤维膜相比,结构稳定性提高,与不加cnc和不水解的纤维膜相比较,水下疏油性、水下拒油能力、结构稳定性均得到明显改善。因此要获得在水中具有稳定结构和疏油性能的复合纤维膜,必须要添加一定含量的cnc和对纤维进行水解处理。

[0220]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。