1.本发明涉及波纹片技术领域,特别涉及一种波纹片压制模具及波纹片制造系统。

背景技术:

2.波纹片是一种表面带有波纹形状的片材,由于其卓越的散热性能多应用于各个行业的散热领域;

3.现有的绝大多数的波纹片压制模具均采用液压系统对阳模进行驱动带动阳模的运动,实现阳模和阴模对波纹片的压制,然而液压系统的液压缸每次伸缩的长度不够精确(如液压缸爬行情况发生时),导致同一批波纹片的波纹压制深度不一致。

技术实现要素:

4.本发明提供一种波纹片压制模具及波纹片制造系统,用以解决现有的绝大多数的波纹片压制模具均采用液压系统对阳模进行驱动带动阳模的运动,实现阳模和阴模对波纹片的压制,然而液压系统的液压缸每次伸缩的长度不够精确,导致同一批波纹片的波纹压制深度不一致的技术问题。

5.为解决上述技术问题,本发明公开了一种波纹片压制模具及波纹片制造系统,包括底座,底座上设有阴模,底座上滑动连接有压制组件,压制组件上设有阳模,压制组件上设有驱动组件,驱动组件用于驱动压制组件上下滑动,驱动组件包括若干相互啮合的齿轮和齿条,齿条工作端与压制组件连接。

6.优选的,所述底座上设有导向台,导向台包括导向杆和台体,所述压制组件上下滑动连接在导向杆上,齿轮转动连接在台体的台体安装腔内,齿轮上设有第一驱动件,第一驱动件用于驱动所述齿轮转动。

7.优选的,所述导向杆固定连接在底座内的安装孔内壁底部,所述导向杆上套设有第一弹性件,所述第一弹性件原长大于所述安装孔的孔高。

8.优选的,若干齿条均匀布置,且远离压制组件的一端均固定连接在连接块上,所述底座上设有导向台,所述压制组件上下滑动连接在导向台上,所述导向台上开设有收纳槽,所述收纳槽用于收纳连接块。

9.优选的,所述连接块通过两对称布置的辅助导向杆与导向台滑动连接,所述齿条位于压制组件与导向台之间的部分套设有第二弹性件。

10.优选的,所述压制组件与所述阳模可拆卸连接,所述底座与所述阴模可拆卸连接。

11.优选的,所述压制组件内设有阳模安装组件,所述阳模安装组件用于安装阳模;

12.所述阳模安装组件包括阳模安装驱动齿轮和棘齿,所述阳模安装驱动齿轮和棘齿同轴,且转动连接在所述压制组件的压制组件壳体内,所述阳模安装驱动齿轮上设有第二驱动件,所述第二驱动件用于驱动所述阳模安装驱动齿轮转动,所述压制组件壳体内滑动连接有阳模夹持齿条,所述阳模安装驱动齿轮与所述阳模夹持齿条相互啮合,所述阳模夹持齿条位于所述压制组件壳体外的一端设有压力传感器,所述压力传感器用于检测所述阳

模对其的压力,所述压制组件壳体内固定连接有压制组件导向杆,所述压制组件导向杆上滑动连接有定位组件安装台,所述压制组件导向杆上套设有第三弹性件,所述定位组件安装台上设有齿条定位组件,所述齿条定位组件包括第一连杆,所述第一连杆铰链连接在所述定位组件安装台上,所述第一连杆中部铰链连接有第二连杆,所述第二连杆远离所述第一连杆的一端滑动连接在所述定位组件安装台上,所述第二连杆上设有第四驱动件,所述第四驱动件用于驱动所述第二连杆远离所述第一连杆的一端沿所述定位组件安装台滑动,所述第一连杆远离所述定位组件安装台的一端设有制动齿,所述定位组件安装台上设有第三驱动件,所述第三驱动件用于驱动所述定位组件安装台沿所述压制组件导向杆上下滑动,所述第三驱动件与所述压力传感器电连接,当所述压力传感器的实际检测值大于其预设检测值时,所述压力传感器控制所述第三驱动件开始工作;

13.所述阳模夹持齿条内开设有收纳孔,所述收纳孔内转动连接有螺纹杆,所述螺纹杆上套设有螺纹安装筒,所述螺纹杆上设有第五驱动件,所述第五驱动件用于驱动所述螺纹杆转动,所述阳模上设有若干均匀布置的阳模安装孔,所述阳模安装孔用于与所述螺纹杆相互配合,所述阳模安装孔底部固定连接有第四弹性件。

14.优选的,所述压制组件内设有阳模拆卸组件,所述阳模拆卸组件用于拆卸阳模;

15.所述阳模拆卸组件包括卡接柱,所述卡接柱上开设有两对称布置的卡接滑槽,所述卡接滑槽内滑动连接有卡接块,所述卡接块与所述卡接滑槽底部之间固定连接有第五弹性件,所述卡接块底部固定连接有绕线绳,所述压制组件内转动连接有第一绕线轮、第一拆卸齿轮、第二绕线轮、第二拆卸齿轮、第三绕线轮和拆卸执行凸轮,所述第一绕线轮和所述第一拆卸齿轮同轴,所述第二绕线轮和所述第二拆卸齿轮同轴,所述第三绕线轮和拆卸执行凸轮同轴,所述第一拆卸齿轮和所述第二拆卸齿轮相互啮合,所述绕线绳从卡接块底部依次绕过第一中间轮、第二中间轮、第一绕线轮、第二绕线轮缠绕在第三绕线轮上,所述第一绕线轮上设有第六驱动件,所述第六驱动件用于驱动所述第一绕线轮转动;

16.所述阳模上设有用于与所述卡接柱相互配合的卡接孔,所述卡接孔内设有用于与所述卡接块相互配合的弧形槽。

17.优选的,所述底座内设有阴模夹持组件、波纹片吹拂组件和波纹片夹持组件;

18.所述阴模夹持组件包括主导向杆,所述主导向杆上套设有驱动套筒,所述驱动套筒上铰链连接有夹持连杆,所述底座上开设有两对称布置的夹持滑槽,所述夹持滑槽内左右滑动连接有夹持板件,所述夹持板件位于所述底座内的一端固定连接有夹持连接座,所述夹持连杆远离所述驱动套筒的一端铰链连接在所述夹持连接座上,所述驱动套筒上设有套筒驱动件,所述套筒驱动件用于驱动所述驱动套筒沿所述主导向杆滑动,所述夹持板件上固定连接有第一柱塞,所述第一柱塞远离所述夹持板件的一端滑动连接在柱塞腔内,所述柱塞腔内设有第一弹簧,所述夹持板件用于夹持阴模;

19.所述波纹片夹持组件包括气缸,所述气缸固定连接在所述底座上,所述气缸工作端固定连接有t型夹持件,所述t型夹持件滑动连接在所述夹持板件内,所述t型夹持件用于夹持波纹片;

20.所述波纹片吹拂组件包括吹拂驱动齿条,所述吹拂驱动齿条滑动连接在所述主导向杆上,所述吹拂驱动齿条上设有齿条驱动件,所述齿条驱动件用于驱动所述吹拂驱动齿条沿所述主导向杆滑动,所述底座内转动连接有扇形凸轮,所述扇形凸轮一端与所述吹拂

驱动齿条相互啮合,所述扇形凸轮远离所述吹拂驱动齿条的一端用于拍打工字传动件,所述工字传动件上下滑动连接在导向板内,所述底座内固定连接有第二弹簧,所述第二弹簧用于所述工字传动件的缓冲,所述工字传动件上固定连接有第二柱塞,所述第二柱塞滑动连接在气腔内,所述气腔出口端连接有吹起管,所述吹起管用于将气体导向所述波纹片表面。

21.一种波纹片制造系统,包括所述的一种波纹片压制模具,其特征在于,所述波纹片制造系统还包括:

22.开卷机:用于将待加工的金属材料碾压成金属片;

23.冲网孔机,用于在金属片上冲载出均匀分布的散热孔;

24.送料机,用于将带有散热孔的金属片向前推进至波纹片压制模具,所述波纹片压制模具用于在金属片上压制出波浪纹,形成波纹片;

25.剪裁机:用于对波纹片进行一定长度的裁剪。

26.下面通过附图和实施例,对本发明的技术方案做进一步的详细描述。

附图说明

27.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。在附图中:

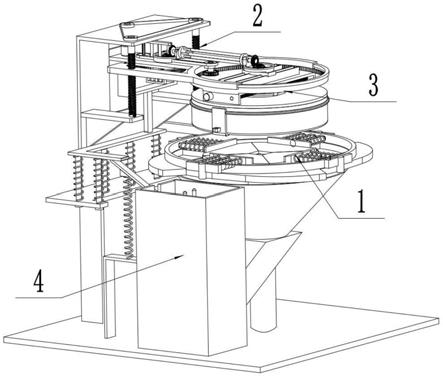

28.图1为本发明整体结构示意图。

29.图2为本发明压制组件结构示意图。

30.图3为本发明图2局部放大图a。

31.图4为本发明图2局部放大图b。

32.图5为本发明底座结构示意图。

33.图中:1、底座;100、阴模;101、导向台;1010、导向杆;1011、台体;1012、台体安装腔;1013、安装孔;1014、第一弹性件;1015、连接块;1016、收纳槽;1017、辅助导向杆;1018、第二弹性件;102、阳模;1020、阳模安装孔;1021、卡接孔;1022、弧形槽;103、驱动组件;1030、齿轮;1031、齿条;2、压制组件;3、阳模安装组件;300、阳模安装驱动齿轮;301、棘齿;302、压制组件壳体;303、阳模夹持齿条;304、压力传感器;305、压制组件导向杆;306、定位组件安装台;307、齿条定位组件;3070、第一连杆;3071、第二连杆;3072、制动齿;3073、第三弹性件;4、阴模夹持组件;400、波纹片吹拂组件;4000、第二中间轮;4001、扇形凸轮;4002、工字传动件;4003、导向板;4004、第二弹簧;4005、第二柱塞;4006、气腔;4007、吹起管;401、波纹片夹持组件;4010、气缸;4011、t型夹持件;4012、夹持波纹片;402、主导向杆;4020、驱动套筒;4021、夹持连杆;4022、夹持滑槽;4023、夹持板件;4024、夹持连接座;4025、第一柱塞;4026、柱塞腔;4027、第一弹簧;5、阳模拆卸组件;500、卡接柱;501、卡接滑槽;5010、卡接块;5011、第五弹性件;5012、绕线绳;5013、第一绕线轮;5014、第一拆卸齿轮;5015、第二绕线轮;5016、第二拆卸齿轮;5017、第三绕线轮;5018、拆卸执行凸轮;5019、第一中间轮。

具体实施方式

34.以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

35.另外,在本发明中如涉及“第一”、“第二”等的描述仅用于描述目的,并非特别指称次序或顺位的意思,亦非用以限定本发明,其仅仅是为了区别以相同技术用语描述的组件或操作而已,而不能理解为指示或暗示其相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。另外,各个实施例之间的技术方案以及技术特征可以相互结合,但是必须是以本领域普通技术人员能够实现为基础,当技术方案的结合出现相互矛盾或无法实现时应当认为这种技术方案的结合不存在,也不在本发明要求的保护范围之内。

36.本发明提供如下实施例:

37.实施例1

38.本发明实施例提供了一种波纹片压制模具及波纹片制造系统,如图1-5所示,包括底座1,底座1上设有阴模100,底座1上滑动连接有压制组件2,压制组件2上设有阳模102,压制组件2上设有驱动组件103,驱动组件103用于驱动压制组件2上下滑动,驱动组件103包括若干相互啮合的齿轮1030和齿条1031,齿条1031工作端与压制组件2连接。

39.一种波纹片制造系统,包括:

40.开卷机:用于将待加工的金属材料碾压成金属片;

41.冲网孔机,用于在金属片上冲载出均匀分布的散热孔;

42.送料机,用于将带有散热孔的金属片向前推进至波纹片压制模具,所述波纹片压制模具用于在金属片上压制出波浪纹,形成波纹片;

43.剪裁机:用于对波纹片进行一定长度的裁剪。

44.上述技术方案的工作原理及有益效果为:使用时所述齿轮1030转动驱动所述齿条1031运动,所述齿条1031运动驱动所述压制组件2带动所述阳模102向所述阴模100的方向运动,使得波纹片被阳模102和所述阴模100夹持,实现波纹片的压制,由于所述齿轮1030与所述齿条1031为齿配合,使得所述齿条1031的运动更加精确,避免了所述齿条1031每次伸出长度不一致情况的发生,从而避免了波纹片压制深度不一致情况的发生;

45.本发明解决了现有的绝大多数的波纹片压制模具均采用液压系统对阳模进行驱动带动阳模的运动,实现阳模和阴模对波纹片的压制,然而液压系统的液压缸每次伸缩的长度不够精确,导致同一批波纹片的波纹压制深度不一致的技术问题。

46.实施例2

47.在上述实施例1的基础上,所述底座1上设有导向台101,导向台101包括导向杆1010和台体1011,所述压制组件2上下滑动连接在导向杆1010上,齿轮1030转动连接在台体1011的台体安装腔1012内,齿轮1030上设有第一驱动件,第一驱动件用于驱动所述齿轮1030转动;

48.所述导向杆1010固定连接在底座1内的安装孔1013内壁底部,所述导向杆1010上套设有第一弹性件1014,所述第一弹性件1014原长大于所述安装孔1013的孔高;

49.若干齿条1031均匀布置,且远离压制组件2的一端均固定连接在连接块1015上,所述底座1上设有导向台101,所述压制组件2上下滑动连接在导向台101上,所述导向台101上开设有收纳槽1016,所述收纳槽1016用于收纳连接块1015;

50.所述连接块1015通过两对称布置的辅助导向杆1017与导向台101滑动连接,所述齿条1031位于压制组件2与导向台101之间的部分套设有第二弹性件1018;

51.所述压制组件2与所述阳模102可拆卸连接,所述底座1与所述阴模100可拆卸连接。

52.上述技术方案的工作原理及有益效果为:使用时所述第一驱动件驱动所述齿轮1030转动,所述齿轮1030转动带动所述齿条1031向下移动,所述齿条1031向下移动带动所述压制组件2沿所述导向杆1010向下滑动,从而带动所述阳模102向下滑动,在所述压制组件2向下滑动的过程中,所述辅助导向杆1017起到了辅助导向的作用,使得所述压制组件2的运动更加平稳,若干齿条1031均匀布置,且远离压制组件2的一端均固定连接在连接块1015上,若干齿条1031连接在同一连接块1015上保证了若干齿条1031的运动同步性,使得所述压制组件2的运动更加稳定,所述收纳槽1016的设计方便了所述收纳连接块1015的收纳,所述第二弹性件1018增加了所述压制组件2在运动过程中的平稳性,所述第一弹性件1014的设计避免了所述压制组件2在运动至极限位置时与所述底座1之间的磕碰。

53.实施例3

54.在实施例1或2的基础上,所述压制组件2内设有阳模安装组件3,所述阳模安装组件3用于安装阳模102;

55.所述阳模安装组件3包括阳模安装驱动齿轮300和棘齿301,所述阳模安装驱动齿轮300和棘齿301同轴,且转动连接在所述压制组件2的压制组件壳体302内,所述阳模安装驱动齿轮300上设有第二驱动件,所述第二驱动件用于驱动所述阳模安装驱动齿轮300转动,所述压制组件壳体302内滑动连接有阳模夹持齿条303,所述阳模安装驱动齿轮300与所述阳模夹持齿条303相互啮合,所述阳模夹持齿条303位于所述压制组件壳体302外的一端设有压力传感器304,所述压力传感器304用于检测所述阳模102对其的压力,所述压制组件壳体302内固定连接有压制组件导向杆305,所述压制组件导向杆305上滑动连接有定位组件安装台306,所述压制组件导向杆305上套设有第三弹性件3073,所述定位组件安装台306上设有齿条定位组件307,所述齿条定位组件307包括第一连杆3070,所述第一连杆3070铰链连接在所述定位组件安装台306上,所述第一连杆3070中部铰链连接有第二连杆3071,所述第二连杆3071远离所述第一连杆3070的一端滑动连接在所述定位组件安装台306上,所述第二连杆3071上设有第四驱动件,所述第四驱动件用于驱动所述第二连杆3071远离所述第一连杆3070的一端沿所述定位组件安装台306滑动,所述第一连杆3070远离所述定位组件安装台306的一端设有制动齿3072,所述定位组件安装台306上设有第三驱动件,所述第三驱动件用于驱动所述定位组件安装台306沿所述压制组件导向杆305上下滑动,所述第三驱动件与所述压力传感器304电连接,当所述压力传感器304的实际检测值大于其预设检测值时,所述压力传感器304控制所述第三驱动件开始工作;

56.所述阳模夹持齿条303内开设有收纳孔3030,所述收纳孔3030内转动连接有螺纹杆3031,所述螺纹杆3031上套设有螺纹安装筒3032,所述螺纹杆3031上设有第五驱动件,所述第五驱动件用于驱动所述螺纹杆3031转动,所述阳模102上设有若干均匀布置的阳模安装孔1020,所述阳模安装孔1020用于与所述螺纹杆3031相互配合,所述阳模安装孔1020底部固定连接有第四弹性件3033。

57.上述技术方案的工作原理及有益效果为:当对所述阳模102进行安装时,将所述阳模102深入所述压制组件2内之后所述第二驱动件驱动所述阳模安装驱动齿轮300转动,所述阳模安装驱动齿轮300转动带动所述阳模夹持齿条303移动,所述阳模夹持齿条303至所

述阳模夹持齿条303与所述阳模102接触且所述压力传感器304的实际检测值大于其预设检测值时,所述压力传感器304控制所述第三驱动件开始工作,所述第三驱动件驱动所述定位组件安装台306沿所述压制组件导向杆305向下滑动,所述定位组件安装台306沿所述压制组件导向杆305向下滑动使得所述制动齿3072与正在转动所述棘齿301抵接,阻止了所述棘齿301的转动,同时所述阳模安装驱动齿轮300也停止转动,所述阳模安装驱动齿轮300停止转动,使得所述阳模夹持齿条303停止移动,此时所述第五驱动件驱动所述螺纹杆3031转动,所述螺纹杆3031转动带动所述螺纹安装筒3032向外伸出至与所述阳模安装孔1020相互配合,实现所述阳模102的安装;

58.当要调节所述制动齿3072的位置以至于使之可以更贴合的与所述棘齿301配合时,所述第四驱动件驱动所述第二连杆3071远离所述第一连杆3070的一端沿所述定位组件安装台306滑动,从而调节所述制动齿3072的位置;

59.所述阳模安装组件3的设计方便了对所述阳模102的可拆卸安装,所述阳模102的可拆卸使得所述波纹片压制模具可根据实际被压制的波纹片的制造需求更换不同波纹间距的阳模102,提高了所述波纹片压制模具的适用范围。

60.实施例4

61.在实施例1的基础上,所述压制组件2内设有阳模拆卸组件5,所述阳模拆卸组件5用于拆卸阳模102;

62.所述阳模拆卸组件5包括卡接柱500,所述卡接柱500上开设有两对称布置的卡接滑槽501,所述卡接滑槽501内滑动连接有卡接块5010,所述卡接块5010与所述卡接滑槽501底部之间固定连接有第五弹性件5011,所述卡接块5010底部固定连接有绕线绳5012,所述压制组件2内转动连接有第一绕线轮5013、第一拆卸齿轮5014、第二绕线轮5015、第二拆卸齿轮5016、第三绕线轮5017和拆卸执行凸轮5018,所述第一绕线轮5013和所述第一拆卸齿轮5014同轴,所述第二绕线轮5015和所述第二拆卸齿轮5016同轴,所述第三绕线轮5017和拆卸执行凸轮5018同轴,所述第一拆卸齿轮5014和所述第二拆卸齿轮5016相互啮合,所述绕线绳5012从卡接块5010底部依次绕过第一中间轮5019、第二中间轮5000、第一绕线轮5013、第二绕线轮5015缠绕在第三绕线轮5017上,所述第一绕线轮5013上设有第六驱动件,所述第六驱动件用于驱动所述第一绕线轮5013转动;

63.所述阳模102上设有用于与所述卡接柱500相互配合的卡接孔1021,所述卡接孔1021内设有用于与所述卡接块5010相互配合的弧形槽1022。

64.上述技术方案的工作原理及有益效果为:安装所述阳模102时将所述阳模102插入所述压制组件2内,使得所述卡接柱500套设在所述卡接孔1021内,同时所述卡接块5010与所述弧形槽1022相互配合,当要拆卸所述阳模102时,所述第六驱动件驱动所述第一绕线轮5013转动,所述第一绕线轮5013转动在所述绕线绳5012的作用下拉动所述卡接块5010,使得所述卡接块5010与所述弧形槽1022脱离相互配合的状态,所述第一绕线轮5013转动带动所述第一拆卸齿轮5015转动,所述第一拆卸齿轮5014转动带动所述第二拆卸齿轮5016转动,所述第二拆卸齿轮5016转动带动所述第二绕线轮5015转动,所述第二绕线轮5015转动带动所述第三绕线轮5017转动,所述第三绕线轮5017转动带动所述拆卸执行凸轮5018转动,所述拆卸执行凸轮5018转动推动所述阳模102向下运动,实现所述阳模102的拆卸,所述阳模拆卸组件5使得所述阳模102的拆卸更加便捷,所述第一中间轮5019、第二中间轮5000

的设计使得所述绕线绳5012的传动更加流畅。

65.实施例5

66.在实施例1的基础上,所述底座1内设有阴模夹持组件4、波纹片吹拂组件400和波纹片夹持组件401;

67.所述阴模夹持组件4包括主导向杆402,所述主导向杆402上套设有驱动套筒4020,所述驱动套筒4020上铰链连接有夹持连杆4021,所述底座1上开设有两对称布置的夹持滑槽4022,所述夹持滑槽4022内左右滑动连接有夹持板件4023,所述夹持板件4023位于所述底座1内的一端固定连接有夹持连接座4024,所述夹持连杆4021远离所述驱动套筒4020的一端铰链连接在所述夹持连接座4024上,所述驱动套筒4020上设有套筒驱动件,所述套筒驱动件用于驱动所述驱动套筒4020沿所述夹持连杆4021滑动,所述夹持板件4023上固定连接有第一柱塞4025,所述第一柱塞4025远离所述夹持板件4023的一端滑动连接在柱塞腔4026内,所述柱塞腔4026内设有第一弹簧4027,所述夹持板件4023用于夹持阴模100;

68.所述波纹片夹持组件401包括气缸4010,所述气缸4010固定连接在所述底座1上,所述气缸4010工作端固定连接有t型夹持件4011,所述t型夹持件4011滑动连接在所述夹持板件4023内,所述t型夹持件4011用于夹持波纹片4012;

69.所述波纹片吹拂组件400包括吹拂驱动齿条4000,所述吹拂驱动齿条4000滑动连接在所述主导向杆402上,所述吹拂驱动齿条4000上设有齿条驱动件,所述齿条驱动件用于驱动所述吹拂驱动齿条4000沿所述主导向杆402滑动,所述底座1内转动连接有扇形凸轮4001,所述扇形凸轮4001一端与所述吹拂驱动齿条4000相互啮合,所述扇形凸轮4001远离所述吹拂驱动齿条4000的一端用于拍打工字传动件4002,所述工字传动件4002上下滑动连接在导向板4003内,所述底座1内固定连接有第二弹簧4004,所述第二弹簧4004用于所述工字传动件4002的缓冲,所述工字传动件4002上固定连接有第二柱塞4005,所述第二柱塞4005滑动连接在气腔4006内,所述气腔4006出口端连接有吹起管4007,所述吹起管4007用于将气体导向所述波纹片4012表面。

70.上述技术方案的工作原理及有益效果为:夹装所述阴模100时,所述套筒驱动件驱动所述驱动套筒4020沿所述主导向杆402滑动,所述驱动套筒4020滑动在所述夹持连杆4021的作用下所述夹持板件4023沿所述夹持滑槽4022滑动,使得所述夹持板件4023将所述阴模100夹持,所述阴模夹持组件4的设计使得所述阴模100便于更换,使得所述波纹片压制模具可根据实际被压制的波纹片的制造需求更换不同波纹间距的阴模100,提高了所述波纹片压制模具的适用范围;

71.将所述波纹片4012放置在阴模100上,之后所述气缸4010带动所述t型夹持件4011将所述阴模100夹紧到适宜程度,之后所述波纹片吹拂组件400启动,所述齿条驱动件驱动所述吹拂驱动齿条4000沿所述主导向杆402滑动,所述吹拂驱动齿条4000沿所述主导向杆402滑动带动所述扇形凸轮4001转动,所述扇形凸轮4001转动带动所述扇形凸轮4001远离所述吹拂驱动齿条4000的一端拍打工字传动件4002,所述工字传动件4002带动所述第二柱塞4005运动,使得所述气腔4006被压缩,气体经所述吹起管4007导向所述波纹片4012表面,对所述波纹片4012表面进行吹拂清洁,所述波纹片吹拂组件400的设计避免了在所述波纹片4012被压制前所述波纹片4012表面出现杂质异物导致所述波纹片4012压制出现瑕疵,所述导向板4003的设计使得所述工字传动件4002的运动更加稳定,所述第二弹簧4004的设计

使得所述工字传动件4002在运动到最高位时可以在所述第二弹簧4004的作用下及时复位,为下次工作做好准备。

72.实施例6

73.在实施例1的基础上,还包括:

74.模具可靠度监测系统,所述模具可靠度监测系统设置在所述波纹片压制模具上,用于监测所述波纹片压制模具的实际工作可靠性,并在所述波纹片压制模具实际工作可靠性异常时进行报警;

75.所述模具可靠度监测系统包括:

76.位移传感器,所述位移传感器安装在所述压制组件2上,用于检测压制组件2的下行位移;

77.第一压力传感器,所述第一压力传感器设置在底座1的波纹片夹持组件401上(所述波纹片夹持组件401用于夹持所述波纹片侧面),用于检测所述波纹片侧面所受的波纹片夹持组件401的夹持力;

78.第二压力传感器,所述第二压力传感器设置在所述阳模102上,用于检测所述阳模102对所述波纹片的实际压力;

79.计时器,所述计时器设置在所述波纹片压制模具上,用于检测所述波纹片压制模具的使用时间;

80.控制器,报警器,所述控制器与所述位移传感器、第一压力传感器、第二压力传感器、计时器和报警器电连接,所述控制器基于所述位移传感器、第一压力传感器、第二压力传感器和计时器控制所述报警器报警,基于以下步骤:

81.步骤一:基于位移传感器、第一压力传感器、第二压力传感器和公式(1),计算所述波纹片压制模具的实际使用可靠性:

[0082][0083]

其中,ε

α

为所述波纹片压制模具的实际使用可靠性,f

α

为所述第一压力传感器的检测值,f

β

为所述第二压力传感器的检测值,a为所述第一压力传感器的检测误差系数,b为所述第二压力传感器的检测误差系数,f

β0

为所述波纹片的预设纵向受力(垂直于所述波纹片平面方向上的受力,即所述阳模102对所述波纹片的预设压力),f

α0

为所述波纹片的预设横向受力(即平行于所述波纹片平面方向上的受力,即所述波纹片夹持组件401对波纹片侧面的预设夹持力),lg为以10为底的对数,h1为所述位移传感器的检测值,h0为所述波纹片的预设压制波纹深度,h为所述压制组件2下行前所述位移传感器距所述波纹片上表面的距离,h

1-h为波纹片的实际压制波纹深度,γ为所述位移传感器的检测误差系数;

[0084]

步骤二:基于步骤一、计时器和公式(2),计算所述波纹片压制模具的实际综合可靠性;

[0085][0086]

其中,ε为所述波纹片压制模具的实际综合可靠性,ε

α

为所述波纹片压制模具的实

际使用可靠性,为所述波纹片压制模具的实际固有可靠性,ε0为波纹片压制模具出厂时的预设固有可靠性,t为计时器的检测值,th0为所述波纹片压制模具的使用寿命,ln为以e为底的自然对数,为波纹片压制模具使用时间对波纹片压制模具的固有可靠性的影响系数;

[0087]

步骤三:所述控制器比较所述波纹片压制模具的实际综合可靠性和所述波纹片压制模具的预设综合可靠性,若波纹片压制模具的实际综合可靠性小于波纹片压制模具的预设综合可靠性,则所述报警器报警。

[0088]

上述技术方案的工作原理及有益效果为:假设f

α

=50n;f

β

=30n;a=0.88;b=0.92;f

β0

=32n;f

α0

=48n;h1=0.4m;h0=0.02m;h=0.35m;γ=0.72;得ε

α

=0.37;

[0089]

t=0.5年;th0=10年;ε0=0.5;得ε=0.42;

[0090]

假设所述波纹片压制模具的预设综合可靠性为0.62,则此时所述控制器控制所述报警器报警,证明所述波纹片压制模具的可靠性下降,提醒工作人员对所述波纹片压制模具内部零件进行更换或维修,从而避免所述波纹片压制模具出现工作故障,计算所述波纹片压制模具的实际使用可靠性时,除引入波纹片压制模具对波纹片作用力的因素对可靠性的影响外,还引入了波纹片压制模具对波纹片压制深度因素对可靠性的影响,其中波纹片压制模具对波纹片作用力的因素中,除引入所述阳模102对所述波纹片的实际压力f

β

,还引入所述波纹片侧面所受的波纹片夹持组件401的夹持力f

α

,由于f

α

的作用会带来波纹片本身在垂直其表面方向的形变,随之会带来垂直波纹片表面方向形变力,形变力方向与阳模102对所述波纹片的实际压力方向平行,会对阳模102对所述波纹片的实际压力产生的作用效果产生影响,由此引入f

α

,f

α

的引入使得所述波纹片压制模具的实际使用可靠性的计算结果更为精确,计算所述波纹片压制模具的实际综合可靠性时引入所述波纹片压制模具的实际固有可靠性使得计算结果更为精确。

[0091]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。