1.本发明涉及一种反射膜,特别是涉及一种用于模压非球面透镜的近紫外及可见光减宽带减反射膜,属于透镜加工技术领域。

背景技术:

2.相较于球迷透镜,非球面透镜能最大限度的消除球差,从而简化了光学工程师为了提高光学品质所涉及的元素,同时提高了系统的稳定性,相比采用球面透镜的系统,在减小系统尺寸,提高成本率,降低系统的综合成本等因素上有显著提高,相比其它的非球面透镜加工工艺,模压成型工艺具有批量化生产和热稳定性高的特点,适合于批量大、品质高、热稳定性高的场合。

3.由于模压工艺使用的低熔点玻璃,其材质相较与传统光学玻璃偏软,化学稳定性差;同时光学设计系统对非球面透镜低反射率以及高透过率的性能有更高的要求,所以对非球面透镜的光学镀膜提出了更高的要求,而当前传统的光学镀膜设计采用两种镀膜材料的膜系进行镀膜,其反射率指标能做到低于1%,而且需要更厚的膜层厚度(~500nm),当前光学薄膜镀膜的批量生产方式仍然是真空蒸发镀膜(pvd),但是传统的pvd方法镀膜的缺点是膜层疏松,环境稳定性差,对于模压使用的低熔点玻璃并不适合。

4.因此,亟需对可见光减宽带减反射膜进行改进,以解决上述存在的问题。

技术实现要素:

5.本发明的目的是提供一种用于模压非球面透镜的近紫外及可见光减宽带减反射膜,通过真空蒸镀机进行薄膜的镀制,在通过电子枪蒸发装置完成薄膜制备,同时使用离子镀膜机进行辅助镀膜,通过各层材料的相互结合,最终得到高透过率,优附着力且能够经受高强度摩擦测试的减反射膜,使用三种镀膜材料进行匹配镀膜,最总得到380nm-700nm波段范围内反射率小于0.5%的良好的光学性能。

6.为了达到上述目的,本发明采用的主要技术方案包括:

7.一种可模压折衍射红外光学元件,包括反射膜基底,所述反射膜基底上依次设置有五氧化二钽镀层、二氧化硅镀层以及氟化镁镀层,其中,所述五氧化二钽镀层中的五氧化二钽含量为36-41份,所述二氧化硅镀层中二氧化硅的含量为15-25份,所述氟化镁镀层中的氟化镁的含量为34-44份。

8.根据权利要求1所述的一种可模压折衍射红外光学元件,所述五氧化二钽镀层的厚度范围为10.5-11.5nm,所述二氧化硅镀层的厚度范围为15.3-17.3nm,所述二氧化硅镀层的厚度范围为32.7-42.7nm。

9.通过以上技术方案,通过真空蒸镀机进行薄膜的镀制,在通过电子枪蒸发装置完成薄膜制备,同时使用离子镀膜机进行辅助镀膜,通过各层材料的相互结合,最终得到高透过率,优附着力且能够经受高强度摩擦测试的减反射膜,使用三种镀膜材料进行匹配镀膜,最总得到380nm-700nm波段范围内反射率小于0.5%的良好的光学性能。

10.一种可模压折衍射红外光学元件的模具的制造方法,其特征在于包括以下步骤:

11.步骤一:真空蒸镀:将所述反射膜基底放置在真空蒸镀机中进行真空蒸镀;

12.优选的,所述步骤一中真空镀膜的具体方法包括以下步骤:

13.打开所述真空蒸镀机,放入空气,将所述反射膜基底放入真空蒸镀机中,添加辅料,并清洁镀膜室;

14.关闭真空蒸镀机,利用真空泵将真空蒸镀机内部抽成真空,其中当真空的压力达到10pa时,关闭真空泵,并打开烘烤;

15.当真空内部的气压达到预期压力时,对真空蒸镀机进行熔料并排出废气;

16.对反射膜基底进行冷却。

17.所述真空蒸镀机上设置有多个真空抽气孔,真空蒸镀机的内部设置有晶振片和参照晶振片,所述参照晶振片的正下方设置有蒸发源,所述参照晶振片与所述蒸发源之间设置有挡板,所述晶振片和所述参照晶振片之间设置有膜厚检测单元,所述膜厚检测单元用于根据所述晶振片谐振频率与所述参照晶振片谐振频率的差值获得镀膜厚度;

18.通过以上技术方案,真空蒸镀机上设置有多个真空抽气孔,可以同时对真空蒸镀机的内部进行抽气,可以在短时间将真空蒸镀机内部的空气抽出,一方面可以保证真空蒸镀机内部的气压,另一方面可以提升抽气的效率,在晶振片和参照晶振片之间设置有膜厚检测单元,膜厚检测单元用于根据晶振片谐振频率与参照晶振片谐振频率的差值获得镀膜厚度,因此使用方便,提升使用和检测的效率。

19.步骤二:电子枪蒸发镀膜:在将所述反射膜基底放置在所述电子枪蒸发装置中进行电子枪蒸发镀膜,以及采用分层镀膜的方法完成薄膜的制备;

20.优选的,所述步骤二电子枪镀膜的具体方法包括以下步骤:

21.在电子枪蒸发装置内,通过若干个循环式电子枪蒸发装置对反射膜基底进行电子枪蒸发镀膜处理;

22.在蒸发区域上,通过第一电子枪对带有五氧化二钽镀层的基材表面进行清理;

23.旋转坩埚旋转,蒸发区域上的蒸发镀料转入入料区域,在内凹状的蒸发镀料表面添加新的蒸发镀料;

24.完成后转入熔炼区域,通过第二电子枪对熔炼区域上的蒸发镀料进行加热熔融处理,使蒸发镀料表面平整;

25.完成后送入蒸发区域,循环使用。

26.优选的,所述循环式电子枪蒸发装置包括旋转坩埚、第一电子枪、第二电子枪,所述旋转坩埚旋转坩埚底部设有旋转驱动机构,所述旋转坩埚的顶面带有环形的蒸发腔,所述蒸发腔沿圆周方向均匀分布有蒸发区域、入料区域以及熔炼区域,所述蒸发区域与所述第一电子枪相对应,所述入料区域用于送料,所述熔炼区域与所述第二电子枪相对应;

27.通过以上技术方案,旋转坩埚的顶面带有环形的蒸发腔,蒸发腔沿圆周方向均匀分布有蒸发区域、入料区域以及熔炼区域,因此加料、蒸发以及熔炼可以同步进行,第一电子枪和第二电子枪基底进行多次蒸发,提升镀膜的效率。

28.步骤三:离子源镀膜:在将冷却后的反射膜基底放置在离子镀膜机中进行离子源镀膜。

29.优选的,所述步骤三中离子镀膜的方法具体为:

30.将反射膜基底放置在30-45℃的清洗液中利用超声波清洗30min,以除去反射膜基底外侧面的杂质;

31.将反射膜基底放入离子镀膜机中,对反射膜基底进行加热,通入氮气使真空度达到0.5pa,由弧离子源提供能量进行引弧,通过改变电磁场的强度改变弧斑在靶面的运动范围;

32.从靶面蒸发离化的膜料在真空中运动至工件表面,形成膜层;

33.形成积淀后,关闭电源,结束镀膜。

34.优选的,所述离子镀膜机的内部设置有弧离子源,所述弧离子源包括至少两个磁场产生装置以及靶材,两个磁场产生装置对称设置在靶材的两侧,每个磁场产生装置包括电磁线圈和永磁体。

35.通过以上技术方案,由弧离子源提供能量进行引弧,通过改变电磁场的强度改变弧斑在靶面的运动范围,从靶面蒸发离化的膜料在真空中运动至工件表面,形成膜层,离子镀膜机的内部设置有弧离子源,弧离子源包括至少两个磁场产生装置以及靶材,两个磁场产生装置对称设置在靶材的两侧,每个磁场产生装置包括电磁线圈和永磁体,可以加快镀膜的效率,同时有助于提升基底整体的耐磨度以及刚度。

36.本发明至少具备以下有益效果:

37.通过真空蒸镀机进行薄膜的镀制,在通过电子枪蒸发装置完成薄膜制备,同时使用离子镀膜机进行辅助镀膜,通过各层材料的相互结合,最终得到高透过率,优附着力且能够经受高强度摩擦测试的减反射膜,使用三种镀膜材料进行匹配镀膜,最总得到380nm-700nm波段范围内反射率小于0.5%的良好的光学性能。

附图说明

38.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

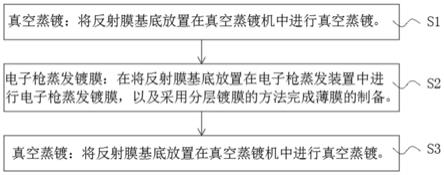

39.图1为本发明的方法流程图;

40.图2为本发明的真空镀膜的方法流程图;

41.图3为本发明的电子枪镀膜的方法流程图;

42.图4为本发明的离子镀膜的方法流程图。

具体实施方式

43.以下将配合附图及实施例来详细说明本技术的实施方式,借此对本技术如何应用技术手段来解决技术问题并达成技术功效的实现过程能充分理解并据以实施。

44.如图1-图4所示,本实施例提供的用于模压非球面透镜的近紫外及可见光减宽带减反射膜,包括反射膜基底,反射膜基底上依次设置有五氧化二钽镀层、二氧化硅镀层以及氟化镁镀层,其中,五氧化二钽镀层中的五氧化二钽含量为36-41份,二氧化硅镀层中二氧化硅的含量为15-25份,氟化镁镀层中的氟化镁的含量为34-44份,五氧化二钽镀层的厚度范围为10.5-11.5nm,二氧化硅镀层的厚度范围为15.3-17.3nm,二氧化硅镀层的厚度范围为32.7-42.7nm。

45.通过真空蒸镀机进行薄膜的镀制,在通过电子枪蒸发装置完成薄膜制备,同时使

用离子镀膜机进行辅助镀膜,通过各层材料的相互结合,最终得到高透过率,优附着力且能够经受高强度摩擦测试的减反射膜,使用三种镀膜材料进行匹配镀膜,最总得到380nm-700nm波段范围内反射率小于0.5%的良好的光学性能。

46.一种可模压折衍射红外光学元件的模具的制造方法,其特征在于包括以下步骤:

47.步骤一:真空蒸镀:将反射膜基底放置在真空蒸镀机中进行真空蒸镀;

48.真空镀膜的具体方法包括以下步骤:

49.打开真空蒸镀机,放入空气,将反射膜基底放入真空蒸镀机中,添加辅料,并清洁镀膜室;

50.关闭真空蒸镀机,利用真空泵将真空蒸镀机内部抽成真空,其中当真空的压力达到10pa时,关闭真空泵,并打开烘烤;

51.当真空内部的气压达到预期压力时,对真空蒸镀机进行熔料并排出废气;

52.对反射膜基底进行冷却。

53.真空蒸镀机上设置有多个真空抽气孔,真空蒸镀机的内部设置有晶振片和参照晶振片,参照晶振片的正下方设置有蒸发源,参照晶振片与蒸发源之间设置有挡板,晶振片和参照晶振片之间设置有膜厚检测单元,膜厚检测单元用于根据晶振片谐振频率与参照晶振片谐振频率的差值获得镀膜厚度。

54.真空蒸镀机上设置有多个真空抽气孔,可以同时对真空蒸镀机的内部进行抽气,可以在短时间将真空蒸镀机内部的空气抽出,一方面可以保证真空蒸镀机内部的气压,另一方面可以提升抽气的效率,在晶振片和参照晶振片之间设置有膜厚检测单元,膜厚检测单元用于根据晶振片谐振频率与参照晶振片谐振频率的差值获得镀膜厚度,因此使用方便,提升使用和检测的效率。

55.步骤二:电子枪蒸发镀膜:在将反射膜基底放置在电子枪蒸发装置中进行电子枪蒸发镀膜,以及采用分层镀膜的方法完成薄膜的制备;

56.具体方法包括以下步骤:

57.在电子枪蒸发装置内,通过若干个循环式电子枪蒸发装置对反射膜基底进行电子枪蒸发镀膜处理;

58.在蒸发区域上,通过第一电子枪对带有五氧化二钽镀层的基材表面进行清理;

59.旋转坩埚旋转,蒸发区域上的蒸发镀料转入入料区域,在内凹状的蒸发镀料表面添加新的蒸发镀料;

60.完成后转入熔炼区域,通过第二电子枪对熔炼区域上的蒸发镀料进行加热熔融处理,使蒸发镀料表面平整;

61.完成后送入蒸发区域,循环使用。

62.循环式电子枪蒸发装置包括旋转坩埚、第一电子枪、第二电子枪,旋转坩埚旋转坩埚底部设有旋转驱动机构,旋转坩埚的顶面带有环形的蒸发腔,蒸发腔沿圆周方向均匀分布有蒸发区域、入料区域以及熔炼区域,蒸发区域与第一电子枪相对应,入料区域用于送料,熔炼区域与第二电子枪相对应;

63.旋转坩埚的顶面带有环形的蒸发腔,蒸发腔沿圆周方向均匀分布有蒸发区域、入料区域以及熔炼区域,因此加料、蒸发以及熔炼可以同步进行,第一电子枪和第二电子枪基底进行多次蒸发,提升镀膜的效率。

64.步骤三:离子源镀膜:在将冷却后的反射膜基底放置在离子镀膜机中进行离子源镀膜;

65.离子镀膜的方法具体为:

66.将反射膜基底放置在30-45℃的清洗液中利用超声波清洗30min,以除去反射膜基底外侧面的杂质;

67.将反射膜基底放入离子镀膜机中,对反射膜基底进行加热,通入氮气使真空度达到0.5pa,由弧离子源提供能量进行引弧,通过改变电磁场的强度改变弧斑在靶面的运动范围;

68.从靶面蒸发离化的膜料在真空中运动至工件表面,形成膜层;

69.形成积淀后,关闭电源,结束镀膜。

70.离子镀膜机的内部设置有弧离子源,弧离子源包括至少两个磁场产生装置以及靶材,两个磁场产生装置对称设置在靶材的两侧,每个磁场产生装置包括电磁线圈和永磁体;

71.由弧离子源提供能量进行引弧,通过改变电磁场的强度改变弧斑在靶面的运动范围,从靶面蒸发离化的膜料在真空中运动至工件表面,形成膜层,离子镀膜机的内部设置有弧离子源,弧离子源包括至少两个磁场产生装置以及靶材,两个磁场产生装置对称设置在靶材的两侧,每个磁场产生装置包括电磁线圈和永磁体,可以加快镀膜的效率,同时有助于提升基底整体的耐磨度以及刚度;

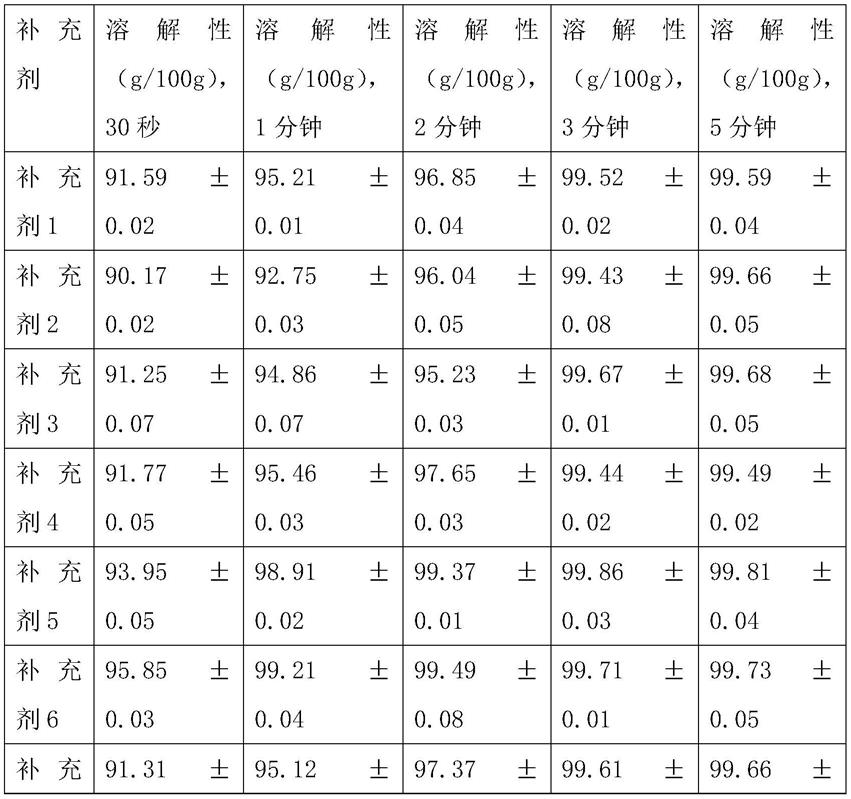

72.经检测该方案的优点为:

73.[0074][0075]

如图1-图4所示,本实施例提供的用于模压非球面透镜的近紫外及可见光减宽带减反射膜的原理如下:

[0076]

通过真空蒸镀机进行薄膜的镀制,在通过电子枪蒸发装置完成薄膜制备,同时使用离子镀膜机进行辅助镀膜,通过各层材料的相互结合,最终得到高透过率,优附着力且能够经受高强度摩擦测试的减反射膜,使用三种镀膜材料进行匹配镀膜,最总得到380nm-700nm波段范围内反射率小于0.5%的良好的光学性能。

[0077]

如在说明书及权利要求当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求当中所提及的“包含”为一开放式用语,故应解释成“包含但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决技术问题,基本达到技术效果。

[0078]

需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包

含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括要素的商品或者系统中还存在另外的相同要素。

[0079]

上述说明示出并描述了本发明的若干优选实施例,但如前所述,应当理解本发明并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述发明构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本发明的精神和范围,则都应在本发明所附权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。