1.本发明属于太阳能电站融雪技术领域,尤其涉及一种光伏组件散热片。

背景技术:

2.在中高纬度地区,冬季的积雪会覆盖光伏组件表面,大幅降低光伏电站的发电量。如果将光伏组件表面的积雪融化就可以有效提高光伏电站的发电量,但目前针对光伏电站的融雪技术还有待进一步的改进。

技术实现要素:

3.本发明就是针对上述问题,提供一种使用效果好的光伏组件散热片。

4.为实现上述目的,本发明采用如下技术方案,本发明包括横向条形长方形板,其特征在于沿横向条形长方形板的长度方向均布多个竖向条形长方形板,前端竖向条形长方形板的前竖边为散热片的前边,后端竖向条形长方形板的后竖边为散热片的后边;沿横向条形长方形板长度方向的中心线经过竖向条形长方形板的中心;散热片上设置有横条状电伴热带,横条状电伴热带长度方向的中心线与横向条形长方形板长度方向的中心线重合,横条状电伴热带的前端与散热片的前端平齐,横条状电伴热带的后端与散热片的后端平齐。

5.作为一种优选方案,本发明所述竖向条形长方形板为四个。

6.作为另一种优选方案,本发明所述横条状电伴热带的宽度小于沿横向条形长方形板的宽度。

7.作为另一种优选方案,本发明所述散热片为多个,沿光伏组件的长度方向均布;散热片的长度方向与光伏组件的长度方向垂直;各散热片的前端在同一竖向上;在水平方向上,散热片在光伏组件背面位置居中。

8.作为另一种优选方案,本发明所述散热片为六个。

9.作为另一种优选方案,本发明相邻所述散热片之间为检测点。

10.作为另一种优选方案,本发明每相邻四个竖向条形长方形板围成的长方形区域中心为一个检测点。

11.作为另一种优选方案,本发明m为光伏组件的长度(单位mm),n为光伏组件的宽度(单位mm),k为检测点的横向间距(单位mm),p为检测点的纵向间距(单位mm),q为伴热带纵向间距(单位mm),a为散热片的宽度(单位mm),e为散热片的长度(单位mm),b为竖向条形长方形板的宽度(单位mm),c为横向条形长方形板的宽度(单位mm);

12.0.8n≦e《n,60mm≦b≦100mm,60mm≦c≦100mm,250mm≦a《p,k=n/(x 1),p=m/(y 1),q=p,电伴热带长度与散热片长度e相等;光伏组件的左边沿与散热片的左边沿的间距为(n-e)/2,光伏组件的右边沿与散热片的右边沿的间距也为(n-e)/2;散热片厚度介于0.8mm~1.5mm之间。

13.作为另一种优选方案,本发明每块光伏组件所安装的各条伴热带的供电控制回路相互独立。

14.其次,本发明所述光伏组件长度为2094mm,宽度为1038mm。

15.另外,本发明所述散热片采用铝制散热片。

16.本发明有益效果。

17.本发明通过使用所设计的横向“王”字型散热片使电伴热带发出的热能向光伏组件有效传导,使光伏组件表面各部位的融雪速度更加均匀。另外与光伏组件背板全部铺满散热片相比,所设计的横向“王”字型散热片可大幅减少散热片材料的消耗,显著降低成本。

附图说明

18.下面结合附图和具体实施方式对本发明做进一步说明。本发明保护范围不仅局限于以下内容的表述。

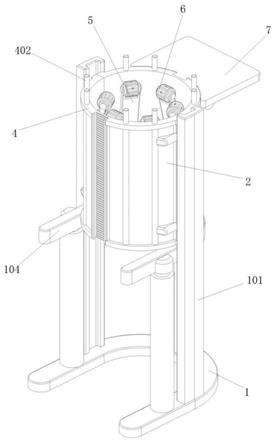

19.图1光伏组件背面安装横向“王”字型散热片的设计图。

20.图2某光伏组件积雪深度检测点位置图(图中所有数值单位为mm)。

21.图3散热片尺寸图(图中所有数值单位为mm)。

22.图4散热片在光伏组件背面安装位置图(图中所有数值单位为mm)。

23.图5雪深检测传感器与光伏组件的侧视示意图。

24.图6雪深检测传感器与光伏组件的俯视示意图。

25.图7光伏组件融雪控制器原理图。

26.图8控制程序流程图。

27.图9本发明的具体电路原理图a。

28.图10本发明的具体电路原理图b。

29.图11本发明的具体电路原理图c。

30.图12本发明的具体电路原理图d。

31.图13本发明的具体电路原理图e。

32.图14本发明的具体电路原理图f。

33.图15本发明的具体电路原理图g。

具体实施方式

34.如图所示,本发明包括横向条形长方形板,沿横向条形长方形板的长度方向均布多个竖向条形长方形板,前端竖向条形长方形板的前竖边为散热片的前边,后端竖向条形长方形板的后竖边为散热片的后边;沿横向条形长方形板长度方向的中心线经过竖向条形长方形板的中心;散热片上设置有横条状电伴热带,横条状电伴热带长度方向的中心线与横向条形长方形板长度方向的中心线重合,横条状电伴热带的前端与散热片的前端平齐,横条状电伴热带的后端与散热片的后端平齐。

35.所述竖向条形长方形板为四个。

36.所述横条状电伴热带的宽度小于沿横向条形长方形板的宽度。

37.所述散热片为多个,沿光伏组件的长度方向均布;散热片的长度方向与光伏组件的长度方向垂直;各散热片的前端在同一竖向上;在水平方向上,散热片在光伏组件背面位置居中。

38.所述散热片为六个。

39.相邻所述散热片之间为检测点。

40.每相邻四个竖向条形长方形板围成的长方形区域中心为一个检测点。

41.在光伏组件背板按均匀间距选择x

×

y个检测点,x为横向检测点的数量,y为纵向检测点的数量。设计横向“王”字型散热片,将各检测点包围起来,如图1所示。在每条散热片中心线位置安装1条电伴热带,散热片横向中心线与电伴热带横向中心线重合。

42.m为光伏组件的长度(单位mm),n为光伏组件的宽度(单位mm),k为检测点的横向间距(单位mm),p为检测点的纵向间距(单位mm),q为伴热带纵向间距(单位mm),a为散热片的宽度(单位mm),e为散热片的长度(单位mm),b为竖向条形长方形板的宽度(单位mm),c为横向条形长方形板的宽度(单位mm);

43.0.8n≦e《n,60mm≦b≦100mm,60mm≦c≦100mm,250mm≦a《p,k=n/(x 1),p=m/(y 1),q=p,电伴热带长度与散热片长度e相等;在水平方向上,散热片在光伏组件背面位置居中,光伏组件的左边沿与散热片的左边沿的间距为(n-e)/2,光伏组件的右边沿与散热片的右边沿的间距也为(n-e)/2;散热片厚度介于0.8mm~1.5mm之间。

44.每块光伏组件所安装的各条伴热带的供电控制回路相互独立。每块光伏组件所安装的各条伴热带的供电控制回路相互独立。光伏组件表面有积雪时,不启动所有电伴热带进行融雪,而是只对识别到有积雪的检测点所在位置的上下两条邻近电伴热带进行供电加热,实现只对有积雪部位的加热,对无积雪部位不加热,这样可以大幅节省电能,降低融雪费用。

45.所述光伏组件长度为2094mm,宽度为1038mm。

46.所述散热片采用铝制散热片。

47.以英利能源(中国)有限公司生产的型号为yl450d-40d1/2的光伏组件为例,该组件长度为2094mm,宽度为1038mm。在光伏组件背板按均匀间距选择15个检测点(5行

×

3列),如图2所示。设计横向“王”字型铝制散热片,散热片尺寸如图3所示,将这15个点包围起来,每块光伏组件共使用6条散热片。在每条散热片中心线位置安装1条电伴热带,安装位置如图4所示,该电池板共使用6条电伴热带。以该型号光伏组件为例,如果背面全部铺满铝制散热片,散热片厚度1mm,按照铝密度2700kg/m3计算,需使用的铝材为5.8686444kg。如果使用所设计的横向“王”字型铝制散热片,需使用的铝材为2.356776kg,是背板铺满散热片铝材用量的40.16%。

48.通过本发明设计的散热片可对检测点位积雪深度进行检测,光伏组件检测点位积雪深度检测方法为:

49.将雪深检测传感器安装在数控电动云台上,通过云台控制雪深检测传感器进行水平旋转和俯仰旋转,云台固定在一个与水平面垂直的立柱上。立柱安装在1号光伏组件中心线的延长线方向。f为在1号光伏组件中心线方向上立柱与1号光伏组件之间的距离(单位mm),h为立柱上从1号光伏组件前沿所在水平面至雪深检测传感器所在水平面的高度(单位mm),m为光伏组件的长度(单位mm),n为光伏组件的宽度(单位mm),j为光伏组件的间距(单位mm),β为雪深检测传感器探头的水平旋转角度(单位

°

),d1为在雪深检测传感器所指方向检测到的积雪深度(单位mm),d2为d1投影到光伏组件俯视中心线方向的积雪深度(单位mm),d为d2投影到光伏组件法线方向的积雪深度(单位mm),θ为光伏组件与水平面之间的夹角(单位

°

),δ为雪深检测传感器探头的俯仰旋转角度(单位

°

)。

50.为得到光伏组件某检测点的积雪深度值d,首先需要计算雪深检测传感器指向该检测点时的水平旋转角度β和俯仰旋转角度δ,通过控制数控电动云台使雪深检测传感器旋

转至该角度,然后雪深检测传感器进行积雪深度检测。最后将雪深检测传感器在该方向上检测到的积雪深度d1通过算法(下面的算法)转换为光伏组件法线方向的积雪深度d。以图6中5个典型点位为例(其它各点位积雪深度的算法以这5个典型点位积雪深度的算法为参考即可得出),积雪深度计算方法如下。

51.(1)1号检测点积雪深度的算法

52.首先计算数控电动云台需要俯仰旋转的角度δ和水平旋转的角度β,计算如下。

53.由得

54.由得

55.然后将雪深检测传感器在数控电动云台所指向方向检测到的积雪深度d1转换为光伏组件法线方向的积雪深度d,计算如下。

56.由得d2=d1

×

cosβ

57.由得d=d2

×

sin(θ δ)=d1

×

cosβ

×

sin(θ δ)

58.(2)2号检测点积雪深度的算法

59.2号检测点位于1号光伏组件中心线上,所以水平旋转的角度β为0

°

,d1=d2。数控电动云台需要俯仰旋转的角度δ计算如下。

60.由得

61.将雪深检测传感器在数控电动云台所指向方向检测到的积雪深度d1转换为光伏组件法线方向的积雪深度d,计算如下。

62.由和d1=d2得d=d1

×

sin(θ δ)

63.(3)3号检测点积雪深度的算法

64.首先计算数控电动云台需要俯仰旋转的角度δ和水平旋转的角度β,计算如下。

65.由得

66.由得

67.然后将雪深检测传感器在数控电动云台所指向方向检测到的积雪深度d1转换为光伏组件法线方向的积雪深度d,计算如下。

68.由得d2=d1

×

cosβ

69.由得d=d2

×

sin(θ δ)=d1

×

cosβ

×

sin(θ δ)

70.(4)4号检测点积雪深度的算法

71.4号检测点位于2号光伏组件上,所以计算中需要包括光伏组件间距物理量j。首先计算数控电动云台需要俯仰旋转的角度δ和水平旋转的角度β,计算如下。

72.由得

73.由得

74.然后将雪深检测传感器在数控电动云台所指向方向检测到的积雪深度d1转换为光伏组件法线方向的积雪深度d,计算如下。

75.由得d2=d1

×

cosβ

76.由得d=d2

×

sin(θ δ)=d1

×

cosβ

×

sin(θ δ)

77.(5)5号检测点积雪深度的算法

78.首先计算数控电动云台需要俯仰旋转的角度δ和水平旋转的角度β,计算如下。

79.由得

80.由得

81.然后将雪深检测传感器在数控电动云台所指向方向检测到的积雪深度d1转换为光伏组件法线方向的积雪深度d,计算如下。

82.由得d2=d1

×

cosβ

83.由得d=d2

×

sin(θ δ)=d1

×

cosβ

×

sin(θ δ)。

84.本发明光伏组件理论输出功率的计算方法和开始进行融雪的判断方法为:

85.1)光伏组件理论输出功率的计算方法

86.本发明提出一种光伏组件理论输出功率值的计算方法,由实际辐照强度、光伏组件背板温度、光伏组件已运行的年数等参数计算得到光伏组件的理论输出功率值。

87.计算过程如下,其中p

th

为光伏组件的理论输出功率(单位w),p

stc

为标准测试环境下光伏组件的额定功率,r

ac

为光伏组件表面实时辐照强度(单位w/m2),r

stc

为标准测试环境下辐照强度(单位w/m2),tb为光伏组件背板温度(单位℃),t

stc

为标准测试环境下组件电池温度(单位℃),γ为光伏组件功率温度系数(单位%/℃,γ为负数),y为光伏组件已运行的年数(用光伏组件运行的天数除以365即为年数,结果精确到小数点后3位),a1为光伏组件运行首年的功率衰减率(单位%),av为光伏组件首年以后每年的功率线性衰减率(单位%),kd为组件表面灰尘影响系数。

88.y≦1时,

89.y》1时,

90.式中,kd的具体数值需要在每天中午12点且辐照强度r

ac

》500w/m2的条件下根据以下公式计算kd的实时值,该计算得到的kd实时值作为该时刻到下一次符合上述计算条件(中午12点且辐照强度r

ac

》500w/m2)时刻之间的在上述计算p

th

公式中使用的kd值。下一次符合上述计算条件(中午12点且辐照强度r

ac

》500w/m2)后,根据以下公式重新计算kd的实时值,用新计算的kd值替代前一次计算的kd值计算p

th

。

91.y≦1时,

92.y》1时,

93.式中,p

ac

为光伏组件的实时输出功率(单位w),r

stc

=1000w/m2,t

stc

=25℃,p

stc

、γ、a1、av由光伏组件生产厂家根据不同型号的光伏组件提供具体参数值。

94.与现有光伏组件理论输出功率计算方法相比,本计算方法不同之处在于:

95.(1)以往算法在计算光伏组件随时间的衰减特性时是在计算中乘以一个功率随时间衰减的固定系数,而本算法考虑到在首年与第二年以后光伏组件输出功率随时间的衰减特性完全不同的特性。首年功率衰减量较大,第二年及以后各年功率衰减量较小且为线性,所以本算法将首年和第二年以后的理论输出功率分开计算。在组件使用的第一年中,时间引起的功率衰减比例系数为(1-y

×

a1);在组件使用第二年及以后各年,时间引起的功率衰减比例系数为[1-a

1-(y-1)

×av

]。这样计算得到的光伏组件理论输出功率值较以往算法更

加准确。

[0096]

(2)因为光伏电站受到光伏组件安装倾角、由刮风带来的土沙细小颗粒、周边是否有工厂排放烟尘、是否有雨水冲刷、是否有对光伏组件定期除尘的措施等因素的影响,光伏组件表面的灰尘厚度和其对光伏组件发电效率的影响是变化的,所以组件表面灰尘影响系数是变化的。

[0097]

以往算法在计算光伏组件理论输出功率时,在计算中乘以的表面灰尘影响系数是固定值(计算中通常选取的固定值在97~85%之间),没有考虑组件表面灰尘影响系数的动态变化,降低了计算得到的光伏组件理论输出功率值的准确性。本专利提出一种计算方法,在满足一定条件(中午12点且辐照强度r

ac

》500w/m2)下,根据光伏组件实时输出功率p

ac

、光伏组件已运行年数y、光伏组件表面实时辐照强度r

ac

等参数计算得到实时的表面灰尘影响系数kd,并每间隔一段时间对kd值进行动态更新,用新计算的kd值替代前一次计算的kd值,这样计算得到光伏组件理论输出功率值更加准确。

[0098]

2)开始进行融雪的判断方法

[0099]

融雪系统在启动融雪功能前需要确定两个前提条件:第一,光伏组件表面是否有积雪覆盖。第二,下雪是否已经结束。当同时符合这两个条件后,才能启动融雪功能。

[0100]

如果在没有积雪覆盖的情况下启动融雪功能,融雪系统会进行空运转,既消耗电能又减少数控电动云台等设备的寿命。如果在下雪没有结束时就启动融雪功能,将大幅增加伴热带消耗的电能,因为在下雪过程中组件表面的积雪覆盖到一定厚度可能会从组件表面滑落(光伏组件安装倾角不是0度时)或由自然风吹落一部分积雪。所以等下雪完全结束后,光伏组件表面积雪量固定不变时进行融雪消耗的电能最少。

[0101]

本发明提供一种安全可靠、节省电能、智能化程度高的光伏电站自动融雪系统。

[0102]

本发明采用以下方法对实现上述两个前提条件进行确认,在此基础之上判断是否开始对组件进行融雪。

[0103]

(1)光伏组件表面是否有积雪覆盖的判断方法

[0104]

光伏组件表面如果有积雪覆盖,其实时输出功率将大幅低于理论输出功率,根据这两个功率的差值大小即可判断光伏组件表面是否有积雪覆盖,具体方法如下。

[0105]

计算光伏组件的理论输出功率与实际输出功率的差值p

dif

(单位w)。

[0106]

p

dif

=p

th-p

ac

[0107]

其中光伏组件的理论输出功率p

th

的计算方法如前文所述,光伏组件的实时输出功率p

ac

(单位w)的计算公式如下。

[0108]

p

ac

=u

×i[0109]

其中u为光伏组件输出端电压(单位v),i为光伏组件输出端电流(单位a)。

[0110]

设定功率阈值pd(单位w),其中pd=0.3

×

p

th

。如果p

dif

》pd,则可判断光伏组件表面已覆盖积雪。

[0111]

(2)下雪是否已经结束的判断方法

[0112]

下雪是否已经结束需要根据单位时间内光伏组件表面积雪深度是否增加进行判断,具体方法如下。

[0113]

选择光伏阵列中央位置的一块光伏组件,每隔10分钟检测该光伏组件表面所有检测点的积雪深度,并计算这些检测点的平均积雪深度值d

p

(单位mm)。

[0114][0115]

式中di为该光伏组件表面第i个检测点的积雪深度值(单位mm),i=1~g,g为光伏组件表面积雪深度检测点的数量。

[0116]

如果平均积雪深度值d

p

连续30分钟不再增加,则可判断下雪已经结束。

[0117]

本发明光伏组件表面融雪速度控制方法为:

[0118]

通常情况下,光伏组件表面各部位的积雪量是不一致的,也就是各部位的积雪深度是不同的。如果对所有积雪部位在单位时间内提供相同的电加热量,将使积雪深度较小的部位在较短的时间内就实现完全融雪,积雪深度较大的部位的融雪时间相对较长。而光伏组件发电的特性是只要光伏组件表面有一小部分受到实阴影遮挡,光伏组件就会不发电或发电功率大幅降低,严重时将产生“热斑效应”,对光伏组件产生永久性伤害。如果对积雪深度较大的部位在单位时间内提供较多的电加热量,对积雪深度较小的部位在单位时间内提供较少的电加热量,就可以使光伏组件表面各部位积雪融化时间的长短差距减小,实现光伏组件各部位融雪速度的控制。

[0119]

本发明提出一种融雪速度控制方法,实现对光伏组件表面不同积雪深度的部位在单位时间内供给不同的电加热量,具体方法如下。

[0120]

采集单块光伏组件表面各检测点的积雪深度值,计算d

a1

,d

a2

,...d

ay

,其中d

a1

~d

ay

为该块光伏组件在自下向上同一水平高度上所有检测点积雪深度的平均值(单位mm),y为纵向检测点的数量。

[0121]

将积雪深度平均值da分为3个深度区间:(1)0mm《da≦15mm;(2)15mm《da≦30mm;(3)da》30mm。将存在积雪的检测点上、下邻近电伴热带的供电模式分为3种:

①

加热时间占空比为50%,加热周期为2s;

②

加热时间占空比为75%,加热周期为4s;

③

连续不间断加热。

[0122]

根据光伏组件不同积雪深度情况对电伴热带采用的供电模式如下。

[0123]

1.当d

a1

~d

ay

包含所有3个深度区间的积雪深度情况,对应深度区间(1)检测点上、下邻近电伴热带采用供电模式

①

,对应深度区间(2)检测点上、下邻近电伴热带采用供电模式

②

,对应深度区间(3)检测点上、下邻近电伴热带采用供电模式

③

。

[0124]

2.当d

a1

~d

ay

包含深度区间(2)和深度区间(3)的积雪深度情况,对应深度区间(2)检测点上、下邻近电伴热带采用供电模式

②

,对应深度区间(3)检测点上、下邻近电伴热带采用供电模式

③

。

[0125]

3.当d

a1

~d

ay

包含深度区间(1)和深度区间(2)的积雪深度情况,对应深度区间(1)检测点上、下邻近电伴热带采用供电模式

②

,对应深度区间(2)检测点上、下邻近电伴热带采用供电模式

③

。

[0126]

4.当d

a1

~d

ay

包含深度区间(1)和深度区间(3)的积雪深度情况,对应深度区间(1)检测点上、下邻近电伴热带采用供电模式

①

,对应深度区间(3)检测点上、下邻近电伴热带采用供电模式

③

。

[0127]

5.当d

a1

~d

ay

只包含深度区间(1)的积雪深度情况,对应深度区间(1)检测点上、下邻近电伴热带采用供电模式

③

。

[0128]

6.当d

a1

~d

ay

只包含深度区间(2)的积雪深度情况,对应深度区间(2)检测点上、下

邻近电伴热带采用供电模式

③

。

[0129]

7.当d

a1

~d

ay

只包含深度区间(3)的积雪深度情况,对应深度区间(3)检测点上、下邻近电伴热带采用供电模式

③

。

[0130]

8.当某条伴热带上、下邻近检测点积雪深度属于不同深度区间时,该伴热带供电模式按照积雪深度值较大的检测点所属供电模式工作。

[0131]

本发明融雪系统的优化方法为:

[0132]

1)根据加热时间进行优化

[0133]

由于各光伏组件所处的具体位置和环境有差异,例如有的光伏组件受到阴影遮挡,有的组件附件空气不流通,有的组件附近有发热源等,这些情况都将导致各组件及组件各部位融雪所需加热时间的不同。本专利提出一种方法,缩小各伴热带的加热时间差异,具体方法如下。

[0134]

(1)统计3次下雪后光伏组件融雪系统融雪时每条伴热带从开始加热到完成融雪后停止加热所工作的时间t

i1

、t

i2

、t

i3

、(t

i1

、t

i2

、t

i3

分别代表第1、第2和第3次下雪融雪系统中第i条伴热带的工作时间,i=1~v,v为融雪系统所使用伴热带的总数量)。(本方法不局限于统计3次融雪过程的数据,在实际应用中如果统计次数更多的数据,得到的结果更加准确)

[0135]

(2)计算每条伴热带工作的总时间ti=t

i1

t

i2

t

i3

。

[0136]

(3)计算系统所有伴热带工作总时间的平均值

[0137]

(4)计算各伴热带工作总时间与该平均时间的差值di=t

i-t

av

。

[0138]

(5)计算各伴热带的时间差值与平均时间值的比例

[0139]

(6)筛选si》0.1的伴热带,将符合此条件的伴热带更换为功率值更高的伴热带,设更换前伴热带功率值为pi,则更换后的伴热带功率值为(1 si)

×

pi。

[0140]

(7)筛选si《-0.1的伴热带,将符合此条件的伴热带更换为功率值更低的伴热带,设更换前伴热带功率值为pi,则更换后的伴热带功率值为(1 si)

×

pi。

[0141]

2)根据加热电量进行优化

[0142]

光伏融雪系统在安装过程中由于施工质量问题或使用一段时间以后由于老化问题,可能发生伴热带与散热片之间、散热片与组件背板之间出现间隙或脱落。这将导致伴热带传导给光伏组件的热量大幅减少,不仅损失了电能而且影响了融雪效果。本专利提出一种方法,通过该方法可以查找到发生该问题的组件,具体方法如下。

[0143]

(1)统计各组件在融雪过程中所消耗的电量ei(i=1~w,w为光伏组件的总数量,ei表示第i块光伏组件融雪消耗的电量)。

[0144]ei

=e

i1

e

i2

... e

iz

[0145]

其中z为光伏组件背板安装伴热带的总数量,e

i1

表示第i块光伏组件背板上第1条伴热带在融雪工程中消耗的电量,e

i2

表示第i块光伏组件背板上第2条伴热带在融雪工程中消耗的电量,以此类推。

[0146]

(2)计算所有组件在融雪过程中消耗电量的平均值

[0147]

(3)计算各组件消耗电量值与平均消耗电量值的差值fi=e

i-e

av

[0148]

(4)计算各组件的电量差值与平均消耗电量值的比例

[0149]

(5)筛选qi》0.2的光伏组件,对符合此条件的光伏组件进行现场检查伴热带部位发生的问题并进行维修。

[0150]

本发明光伏组件融雪控制器包括cpu电路、伴热带控制电路、光伏组件电压检测电路、电流检测电路、辐照检测电路、键盘与液晶屏电路、gprs通信电路、数控云台控制电路、雪深检测电路、角度检测电路和温度检测电路,cpu电路的信号传输端口分别与伴热带控制电路的信号传输端口、电压检测电路的信号传输端口、电流检测电路的信号传输端口、辐照检测电路的信号传输端口、键盘与液晶屏电路的信号传输端口、gprs通信电路的信号传输端口、数控云台控制电路的信号传输端口、雪深检测电路的信号传输端口、角度检测电路的信号传输端口、温度检测电路的信号传输端口相连,伴热带控制电路的控制信号输出端口与电伴热带相连,电流检测电路的检测信号输入端口与电流互感器(光伏组件背面的接线盒输出两根导线,分别是光伏组件的正、负极输出,电流互感器中心有个圆孔,最大可穿过直径为13.6mm的导线,将光伏组件的正极或负极导线穿过该孔即可检测光伏组件输出的电流值)相连,辐照检测电路的检测信号输入端口与辐照传感器的检测信号输出端口相连,数控云台控制电路与数控云台相连,数控云台设置在立柱上,数控云台上端设置有雪深传感器和云台角度传感器,光伏组件上设置有光伏组件角度传感器,云台角度传感器的检测信号输出端口和光伏组件角度传感器的检测信号输出端口分别与角度检测电路的检测信号输入端口相连;雪深传感器的检测信号输出端口与雪深检测电路的检测信号输入端口相连。

[0151]

所述cpu电路为控制器的核心,完成的工作包括采集各种物理信号,控制数控电动云台的旋转,计算光伏组件表面被测点位的积雪深度,判断哪些电伴热带需要供电加热及这些电伴热带采用哪种供电模式等。

[0152]

所述雪深检测电路通过雪深传感器实时检测积雪深度,将雪深传感器输出的485信号通过电平信号转换电路转换为串口ttl信号与cpu通信,并通过电源隔离电路实现控制器电路与雪深传感器的电气隔离。

[0153]

所述数控云台控制电路通过cpu对云台的实时控制实现云台的水平旋转和俯仰旋转,云台输出的485信号通过电平信号转换电路转换为串口ttl信号与cpu通信,并通过电源隔离电路实现控制器电路与数控电动云台的电气隔离。

[0154]

所述角度检测电路通过角度传感器实时检测光伏组件和雪深传感器的角度,将角度传感器输出的485信号通过电平信号转换电路转换为串口ttl信号与cpu通信,并通过电源隔离电路实现控制器电路与角度传感器的电气隔离。

[0155]

所述辐照检测电路通过辐照传感器实时检测辐照强度,辐照传感器将辐照强度通过电流信号输出,电流信号通过信号调理电路变为电压信号,电压信号通过cpu内部的ad转换模块变为数字信号。

[0156]

所述电流检测电路通过电流传感器将光伏组件输出的电流按比例采样并输出对应的电压信号,电压信号经信号调理电路后通过cpu内部的ad转换模块变为数字信号。

[0157]

所述电压检测电路通过电压互感器将光伏组件输出的电压按比例采样并输出对应的电流信号,电流信号经信号调理电路变为电压信号,电压信号通过cpu内部的ad转换模块变为数字信号。

[0158]

所述温度检测电路中温度传感器将光伏组件背板温度变为数字信号,并以单数据总线方式与cpu通信,将组件背板温度信息发送给cpu。

[0159]

所述键盘与液晶屏电路中cpu以外部中断与扫描方式识别触发按键,cpu以串行同步通信方式与液晶屏模块通信并控制液晶屏显示内容。键盘与液晶屏电路的功能是设置系统控制参数并查看系统工作状态。

[0160]

所述伴热带控制电路为由cpu的io口输出控制信号,经光耦隔离后控制继电器控制端线圈是否供电,从而控制对每条伴热带是否供电加热。其中继电器控制端的24v供电源通过电源隔离电路与控制器电路中的24v供电源实现电气隔离。

[0161]

所述gprs通信电路中cpu通过串行异步通信接口与gprs无线透传模块通信,通过gprs网络实现远程无线通信。

[0162]

所述雪深检测电路、数控云台控制电路、角度检测电路、辐照检测电路、电流检测电路、电压检测电路、温度检测电路、键盘与液晶屏电路、伴热带控制电路、gprs通信电路均与cpu电路相接。

[0163]

本发明使用时,将雪深检测传感器安装在数控电动云台上,通过云台控制雪深检测传感器进行水平旋转和俯仰旋转,云台固定在一个与水平面垂直的立柱上,立柱安装在1号光伏组件中心线的延长线方向。将一个角度传感器安装在雪深检测传感器上,用来检测雪深检测传感器所指向的角度。将另一个角度传感器安装在光伏组件上,用来检测光伏组件与水平面之间的夹角。将光伏组件输出导线穿过电流传感器中央的圆孔(图6中3块光伏组件的电气连接方式为串联);将3块光伏组件输出端的正、负极分别接到电压检测电路中电压信号输入口接插件的pv 引脚和pv-引脚。将温度传感器固定在光伏组件背板上远离伴热带及散热片覆盖的区域。将辐照传感器固定在与光伏组件相同倾角的平面上,且不能收到阴影遮挡。将各条散热片根据本发明所述位置要求固定在光伏组件背板上,将各条伴热带固定在各条散热片水平中心线位置。

[0164]

如图8所示,本发明开始工作时,第一步,用键盘输入各种已知物理参数,包括组件额定功率、组件功率温度系数、光伏组件运行首年的功率衰减率、光伏组件首年以后每年的功率线性衰减率等,设置初始参数,包括巡检周期、功率阈值pd、融雪持续时间等,然后进入循环程序步骤中。第二步,采集光伏组件表面的辐照强度、光伏组件的背板温度,并根据组件已运行年数等参数及本发明提出的算法计算光伏组件的理论输出功率。第三步,采集光伏组件输出端的电压和电流值,计算光伏组件实际输出功率,计算实际输出功率与理论输出功率的差值p

dif

。比较p

dif

与pd数值的大小,如果p

dif

不大于pd,则返回到第二步中循环执行上述计算过程。如果p

dif

大于pd,则进入第四步。第四步,检测典型光伏组件上所有检测点的积雪深度,计算该组件表面平均积雪深度值d

p

,每隔10分钟检测并计算一次。如果d

p

在30分钟内没有增加,则进入第五步;如果d

p

在30分钟内增加,则重复执行第四步。第五步,控制云台旋转,使雪深传感器依次检测所有设定检测点位,根据本发明提出的算法计算各检测点

位的积雪深度。第六步,根据光伏组件各检测点位积雪深度情况,按照本发明提出的融雪速度控制方法,对各条伴热带采用相应供电模式开始加热融雪,然后进入融雪持续时间等待。第七步,对所有检测点位的积雪深度进行重新检测。判断所有检测点的积雪深度是否为零,如果不为零则返回到第五步中继续执行融雪步骤,如果为零则停止加热,经过巡检周期等待时间后返回至第二步重复上述循环程序步骤。

[0165]

所述cpu电路采用mm32f3273d7p芯片u1,u1的1~4脚分别与 3.3v、lcd-a0、lcd-rst、lcd-cs对应相连,u1的5脚分别与电阻r1一端、晶振x1一端、电容c1一端相连,c1另一端分别与地、电容c2一端相连,c2另一端分别与x1另一端、r1另一端、u1的6脚相连,u1的7~12脚分别与rst、rd2、rd3、scl、sda、gnd对应相连,u1的12脚分别与电容c3正极、电容c4一端相连,c3负极分别与c4另一端、u1的13脚相连,u1的14~32脚分别与uart4-tx、uart4-rx、uart2-tx、uart2-rx、gnd、 3.3v、uart5-tx、uart5-rx、adc1、adc2、adc4、gprs-pwr、adc3、adc5、gnd、uart3-tx、uart3-rx、gnd、 3.3v对应相连,u1的18、19脚接c5两端,u1的31、32脚接c6两端;

[0166]

u1的33~64脚分别与l6~l1、le3~le1、uart1-rx、uart1-tx、rd1、int3、jtms、gnd、 3.3v、jtck、row5~row1、col5~col1、gnd、rd4、t-dq、gnd、 3.3v对应相连;

[0167]

bm117-3.3芯片p1的3脚接 15v,p1的2脚接 3.3v,开关sw1一端分别与地、电容c13一端相连,sw1另一端分别与电阻r2一端、rst、电容c13另一端相连,r2另一端接 3.3v。

[0168]

cpu选用上海灵动微电子有限公司生产的32位微控制器,型号为mm32f3273d7p。通信模块选用济南有人物联网技术有限公司生产的嵌入式gprs无线透传模块,型号为usr-gprs232-7s3。液晶屏模块选用深圳市晶联讯电子有限公司生产的产品,型号为jlx12864g-183-bn。继电器选用宁波汇科新纪元电器有限公司生产的低功耗微型继电器,型号为hk4100f-dc24v-sdag,线圈电压24v,线圈功耗0.15w。24v电源隔离模块选用深圳市海凌科电子有限公司生产的产品,型号为hlk-10d2424b。3.3v电源模块选用上海百力微电子有限公司生产的产品,型号为bm1117-3.3。电压互感器选用南京奇霍科技有限公司生产的产品,型号为vsm025a/10。电流传感器选用江苏中霍传感科技有限公司生产的产品,型号为hdib-ce-10p2o2。

[0169]

所述雪深检测电路包括共模电感ldm1,ldm1第一端接 24v,ldm1第二端接电感l1一端,l1另一端接hlk-10d2424b芯片p2的1脚,p2的2脚接ldm1第三端,ldm1第四端接地;p2的4脚通过电感l2接 24v-hm31,p2的3脚通过电感l3接gnd-hm31;

[0170]

st3485芯片u2的1脚接uart1-rx,u2的2、3脚接接rd1,u2的4脚接uart1-tx,u2的5脚分别与地、电容c21一端相连,c21另一端分别与 3.3v、u2的8脚相连,u2的6脚分别与电阻r5一端、电阻r6一端、电阻r7一端相连,r6另一端接 3.3v,r7另一端接rs485-a1,r5另一端分别与u2的7脚、电阻r3一端、电阻r4一端相连,r3另一端接地,r4另一端接rs485-b1。

[0171]

雪深传感器选用奥地利sommer公司生产的激光雪深传感器,型号为hm31,雪深测量范围0-15m。数控电动云台选用四川汇源光通信有限公司生产的蜗轮蜗杆轻型云台,型号为hy-lw18-01b,水平旋转角度范围0~360

°

,俯仰角度范围-60~60

°

,定位精度0.1

°

。在雪深检测传感器上安装角度传感器,检测雪深检测传感器所指向的角度。在光伏组件背板上安装角度传感器,检测光伏组件与水平面之间的夹角,角度传感器选用深圳维特智能科技有限公司生产的双轴倾角传感器,型号为sindt02-485,角度检测精度0.1

°

。温度传感器选

用北京七芯中创科技有限公司生产的宽测温范围单总线温度测量芯片,型号为qt18b20,测温范围为-55℃到 125℃,在-10℃到 85℃范围内最大误差为

±

0.5℃,在全温范围内最大误差为

±

1.5℃。辐照传感器选用武汉辰云科技有限公司生产的产品,型号为ygc-tbq-kv-a2,辐照检测范围0~2000w/m2。电伴热带选用安徽环瑞电热器材有限公司生产的玻璃纤维恒功率电伴热带,型号为rdp2-j4-60,220v供电,加热功率60w/m,伴热带宽度9.5mm。

[0172]

所述数控云台控制电路包括共模电感ldm2,ldm2第一端接 24v,ldm2第二端接电感l4一端,l4另一端接hlk-10d2424b芯片p3的1脚,p3的2脚接ldm2第三端,ldm2第四端接地;p3的4脚通过电感l5接 24v-hy,p3的3脚通过电感l6接gnd-hy;

[0173]

st3485芯片u3的1脚接uart2-rx,u3的2、3脚接接rd2,u3的4脚接uart2-tx,u3的5脚分别与地、电容c29一端相连,c29另一端分别与 3.3v、u3的8脚相连,u3的6脚分别与电阻r10一端、电阻r11一端、电阻r12一端相连,r11另一端接 3.3v,r12另一端接rs485-a2,r10另一端分别与u3的7脚、电阻r8一端、电阻r9一端相连,r8另一端接地,r9另一端接rs485-b2。

[0174]

所述温度检测电路采用qt18b20芯片pe3,pe3的1、2、3脚分别与t-gnd、t-dq、t-3.3v相连。

[0175]

所述角度检测电路包括共模电感ldm3,ldm3第一端接 24v,ldm3第二端接电感l7一端,l7另一端接hlk-10d2424b芯片p4的1脚,p4的2脚接ldm3第三端,ldm3第四端接地;p4的4脚通过电感l8接 24v-sindt,p4的3脚通过电感l9接gnd-sindt;

[0176]

st3485芯片u4的1脚接uart3-rx,u4的2、3脚接接rd3,u4的4脚接uart3-tx,u4的5脚分别与地、电容c38一端相连,c38另一端分别与 3.3v、u4的8脚相连,u4的6脚分别与电阻r16一端、电阻r17一端、电阻r18一端相连,r17另一端接 3.3v,r18另一端接rs485-a3,r16另一端分别与u4的7脚、电阻r14一端、电阻r15一端相连,r14另一端接地,r15另一端接rs485-b3;

[0177]

st3485芯片u5的1脚接uart4-rx,u5的2、3脚接接rd4,u5的4脚接uart4-tx,u5的5脚分别与地、电容c39一端相连,c39另一端分别与 3.3v、u5的8脚相连,u5的6脚分别与电阻r21一端、电阻r22一端、电阻r23一端相连,r22另一端接 3.3v,r23另一端接rs485-a4,r21另一端分别与u5的7脚、电阻r19一端、电阻r20一端相连,r19另一端接地,r20另一端接rs485-b4。

[0178]

所述辐照检测电路包括lm324芯片ca1a,ca1a的3脚接current,ca1a的2脚分别与ca1a的1脚、电阻r25一端相连,r25另一端通过电阻r26接adc5。

[0179]

ygc-tbq-kv-a2芯片pe6的1、2、3脚分别与 24v、gnd、current对应相连。

[0180]

所述电流检测电路包括lm324芯片ca1b,ca1b的5脚分别与电阻r29一端、电阻r30一端相连,r29另一端分别与r30另一端、地相连,ca1b的6脚分别与电阻r27一端、电阻r28一端相连,r27另一端接s-cur相连,r28另一端分别与ca1b的7脚、电阻r31一端相连,r31另一端分别与lm324芯片ca1c的9脚、电阻r32一端相连,ca1c的10脚通过电阻r33接地,r32另一端分别与ca1c的8脚、电阻r34一端相连,r34另一端通过电阻r35接adc4;

[0181]

hdib-ce-10p2o2芯片pe7的5~8脚分别与 24v、gnd、s-cur、gnd对应相连。

[0182]

所述电压检测电路包括vsm025a/10芯片u6,u6的1脚通过并联电阻r36、r37接pv ,u6的2脚接pv-,u6的5脚通过电阻r39接lm324芯片ca2a的3脚,ca2a的2脚分别与ca2a的1脚、

电阻r40一端相连,r40另一端接adc1;

[0183]

vsm025a/10芯片u7,u7的1脚通过并联电阻r41、r42接pv ,u7的2脚接pv-,u7的5脚通过电阻r44接lm324芯片ca2b的5脚,ca2b的6脚分别与ca2b的7脚、电阻r45一端相连,r45另一端接adc2;

[0184]

vsm025a/10芯片u8,u8的1脚通过并联电阻r46、r47接pv ,u8的2脚接pv-,u8的5脚通过电阻r49接lm324芯片ca2c的10脚,ca2c的9脚分别与ca2c的8脚、电阻r50一端相连,r50另一端接adc3。

[0185]

所述键盘与液晶屏电路包括74lv08a芯片u9和jlx12864g-183-bn芯片u10,u9的1、2、5、8、9、12脚分别与col1、col2、col3、int3、col5、col4对应相连;

[0186]

u10的8~12脚分别与sda、scl、lcd-a0、lcd-rst、lcd-cs对应相连。

[0187]

所述伴热带控制电路包括共模电感ldm4,ldm4第一端接 24v,ldm4第二端接电感l10一端,l10另一端接hlk-10d2424b芯片p5的1脚,p5的2脚接ldm4第三端,ldm4第四端接地;p5的4脚通过电感l11接 24v-relay,p5的3脚通过电感l12接gnd-relay;

[0188]

74lvc373adb芯片u11的3、4、7、8、13、14脚分别与l1~l6对应相连,u11的11脚接le1,u11的2、5、6、9、12、15脚分别与l1-1~l1-6脚对应相连;

[0189]

tlp521-4芯片u12的2、4、6、8脚分别与l1-1~l1-4脚对应相连;tlp521-2芯片u13的2、4脚分别与l1-5、l1-6脚对应相连;u12的15、13、11、9脚分别与km1-1、km1-2、km1-3、km1-4对应相连,u13的7、5脚分别与km1-5、km1-6脚对应相连;

[0190]

tlp521-4芯片u15的2、4、6、8脚分别与l2-1~l2-4脚对应相连;tlp521-2芯片u16的2、4脚分别与l2-5、l2-6脚对应相连;u15的15、13、11、9脚分别与km2-1、km2-2、km2-3、km2-4对应相连,u16的7、5脚分别与km2-5、km2-6脚对应相连;

[0191]

74lvc373adb芯片u14的3、4、7、8、13、14脚分别与l1~l6对应相连,u14的11脚接le2,u14的2、5、6、9、12、15脚分别与l2-1~l2-6脚对应相连;

[0192]

tlp521-4芯片u18的2、4、6、8脚分别与l3-1~l3-4脚对应相连;tlp521-2芯片u19的2、4脚分别与l3-5、l3-6脚对应相连;u18的15、13、11、9脚分别与km3-1、km3-2、km3-3、km3-4对应相连,u19的7、5脚分别与km3-5、km3-6脚对应相连;

[0193]

74lvc373adb芯片u17的3、4、7、8、13、14脚分别与l1~l6对应相连,u17的11脚接le3,u17的2、5、6、9、12、15脚分别与l3-1~l3-6脚对应相连。

[0194]

所述gprs通信电路包括usr-gprs232-7s3芯片u20,u20的6、7脚分别与usr-tx、usr-rx对应相连,u20的10脚接pwr,u20的15脚接g-link;

[0195]

tps79328dbvr芯片p6的1脚分别与 3.3v、电容c64一端、电阻r74一端相连,r74另一端接p6的3脚,c64另一端分别与地、p6的2脚相连,p6的4脚通过电容c66分别与地、电容c65一端相连,c65另一端接p6的5脚;

[0196]

npn三极管q1的基极分别与电阻r75一端、电阻r76一端相连,r75另一端接usr-tx,r76另一端分别与 2.8v、电阻r77一端相连,r77另一端分别与q1的集电极、npn三极管q2的基极相连,q1和q2的发射极接地,q2的集电极分别与电阻r78一端、uart5-rx相连,r78另一端接 3.3v;

[0197]

tlp521-1芯片u21的1脚通过电阻r83接gprs-pwr,u21的2脚接地,u21的4脚接 3.3v,u21的3脚分别与电阻r84一端、电容c67一端、电阻r85一端相连,r84另一端分别与c67

另一端、地相连;r85另一端接npn三极管q5的基极,q5的发射极接地,q5的集电极接pwr;

[0198]

npn三极管q3的基极分别与电阻r79一端、电阻r80一端相连,r79另一端接uart5-tx,r80另一端分别与 3.3v、电阻r81一端相连,r81另一端分别与q3的集电极、npn三极管q4的基极相连,q3和q4的发射极接地,q4的集电极分别与电阻r82一端、usr-rx相连,r82另一端接 2.8v;

[0199]

npn三极管q6的基极通过电阻r86接g-link,q6的集电极依次通过发光二极管led1、电阻r87分别与 4v、电阻r88一端相连,r88另一端通过发光二极管led2分别与q6的发射极、地相连;

[0200]

mp2303芯片p7的1脚接mp-bs,p7的2脚分别与二极管d11阴极、电阻r89一端相连,d11阳极接 15v,r89另一端接p7的7脚;p7的3脚分别与 4v、电容c72一端、电感l13一端、电容c73一端、电容c74一端、电阻r90一端相连,c72另一端分别与mp-bs、二极管d12阴极相连,d12阳极接l13另一端,r90另一端分别与p7的5脚、电阻r91一端相连,r91另一端分别与地、电阻r92一端相连,r92另一端通过电容c75接p7的6脚。

[0201]

其中p1为3.3v电源模块,最大输出电流1a,为控制器中需要3.3v电源供电的电子元件供电。p2~p5为24v直流电源隔离模块,最大输出功率10w,用于实现控制器和各种外部设备之间的电气隔离,防止外部设备引发的的电磁干扰和浪涌对控制器的影响。p6为2.8v电源模块,最大输出电流200ma,为gprs通信电路中的通信电平转换电路供电。p7为4v电源模块,最大输出电流3a,为gprs通信电路中的gprs无线透传模块供电。

[0202]

pe1~pe7为外部设备,通过接插件与控制器电路板相连,实现供电和数据传输。其中pe1为雪深传感器,型号为hm31,通过接插件j3与电路板相连;pe2为数控电动云台,型号为hy-lw18-01b,通过接插件j4与电路板相连;pe3为温度传感器,型号为qt18b20,通过接插件j5与电路板相连;pe4为安装在雪深传感器上的角度检测传感器,型号为sindt02-485,通过接插件j6与电路板相连;pe5为安装在光伏组件背板上的角度检测传感器,型号为sindt02-485,通过接插件j7与电路板相连;pe6为辐照传感器,型号为ygc-tbq-kv-a2,通过接插件j8与电路板相连;pe7为电流传感器,型号为hdib-ce-10p2o2,通过接插件j9与电路板相连。

[0203]

接插件j10、j11、j12为光伏组件电压信号输入口。接插件j10的1脚与1号光伏组件的正极输出端相连,接插件j10的2脚与1号光伏组件的负极输出端相连。接插件j11的1脚与2号光伏组件的正极输出端相连,接插件j11的2脚与2号光伏组件的负极输出端相连。接插件j12的1脚与3号光伏组件的正极输出端相连,接插件j12的2脚与3号光伏组件的负极输出端相连。

[0204]

接插件j14的1脚接交流220v电源的火线,j14的2脚接交流220v电源的零线。接插件j15的1、3、5、7、9、11脚与1号光伏组件的6条伴热带的一端相连,j15的2、4、6、8、10、12脚与1号光伏组件背板的6条伴热带的另一端相连。接插件j16的1、3、5、7、9、11脚与2号光伏组件背板的6条伴热带的一端相连,j16的2、4、6、8、10、12脚与2号光伏组件的6条伴热带的另一端相连。接插件j17的1、3、5、7、9、11脚与3号光伏组件背板的6条伴热带的一端相连,j17的2、4、6、8、10、12脚与3号光伏组件的6条伴热带的另一端相连。

[0205]

此外,接插件j1为控制器直流供电电源接口,j2为cpu的程序下载接口,接插件j13与5

×

5的键盘相接。

[0206]

r24为1%精度的精密电阻,阻值为150ω。r38、r43、r48为1%精度的精密电阻,阻值为130ω。r90为1%精度的精密电阻,阻值为40.2kω。r91为1%精度的精密电阻,阻值为10kω。

[0207]

发光二极管led1(绿色)为gprs通信网络状态指示灯,点亮时表示gprs网络连接建立,熄灭时表示gprs网络连接断开。发光二极管led2(红色)为gprs无线透传模块电源指示灯,点亮时表示gprs无线透传模块上电,熄灭时表示gprs无线透传模块停止供电。

[0208]

ldm1~ldm4为共模电感,用于抑制电源中的共模电磁干扰信号,电感值为10mh。

[0209]

本发明采用mm32f3273d7p芯片作为控制器的cpu,该芯片的通用输入/输出端口数量为52个,如果需要对更多数量电伴热带进行控制,可通过选用通用输入/输出端口数量更多的芯片作为cpu或通过增加输入/输出端口扩展电路实现。

[0210]

可以理解的是,以上关于本发明的具体描述,仅用于说明本发明而并非受限于本发明实施例所描述的技术方案,本领域的普通技术人员应当理解,仍然可以对本发明进行修改或等同替换,以达到相同的技术效果;只要满足使用需要,都在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。