1.本发明涉及金属防腐技术领域,具体涉及一种防腐导静电的无溶剂聚脲涂料及其制备方法和应用。

背景技术:

2.储油罐是一种储存油品的容器,按材质可以分为非金属油罐和金属油罐这两大类。金属油罐具有造价低、不易渗漏、施工方便、维护容易等优点,得到了广泛应用。金属油罐在使用过程中不可避免会出现腐蚀问题,进而可能会引发油品污染、石油泄漏引发爆炸等严峻问题。目前,国内外主要是通过涂刷导静电防腐蚀涂料来提高金属油罐的防腐性能,最常采用的是环氧类的导静电防腐蚀涂料,且大多是使用导电石墨和炭黑赋予涂层导静电效果。然而,石墨和炭黑作为填料制备的涂料形成的漆膜的颜色深,难以通过目视法来直接观测石油储罐内壁的腐蚀情况,而且碳系导电涂层一旦出现缺陷或破损还会使钢基材成为阳极而加速储油罐内壁的腐蚀。此外,环氧类涂料一次涂刷的厚度有限,为达到所需厚度,通常需要多次反复涂刷,施工周期长,人工成本高。

3.因此,开发一种防腐性能优异、一次涂刷厚度大的防腐导静电涂料具有十分重要的意义。

技术实现要素:

4.本发明的目的在于提供一种防腐导静电的无溶剂聚脲涂料及其制备方法和应用。

5.本发明所采取的技术方案是:

6.一种防腐导静电的无溶剂聚脲涂料,由a组分和b组分组成:

7.所述a组分包括以下质量份的原料:

8.聚天门冬氨酸酯树脂:10份~20份;

9.蓖麻油基聚醚多元醇:20份~30份;

10.端氨基聚醚:8份~12份;

11.防锈颜填料:10份~15份;

12.导电填料:20份~30份;

13.分散剂:0.8份~1.2份;

14.消泡剂:0.5份~0.9份;

15.防沉剂:0.05份~0.3份;

16.润湿剂:0.1份~0.3份;

17.稀释剂:3份~4份;

18.除水剂:4份~7份;

19.所述b组分包括以下质量份的原料:

20.异氰酸酯类固化剂:20份~30份;

21.所述a组分、b组分的质量比为3:1~5:1。

22.优选的,所述a组分中胺基和羟基的总当量与b组分中异氰酸酯基团的当量的比为1:1.1~1:1.5。

23.优选的,所述防锈颜填料为三聚磷酸铝、磷酸锌铝、钼酸盐、磷酸锌中的至少一种。

24.优选的,所述导电填料为导电云母粉。导电云母粉的价格低、吸油值低,且电阻率小,加入少量的导电云母粉即可赋予涂层优异的导静电性能,同时还可以减少对涂层粘度造成的影响。

25.优选的,所述分散剂为烷基铵盐共聚物。

26.优选的,所述消泡剂为有机硅消泡剂。

27.优选的,所述防沉剂为byk-410。byk-410可以促使涂料体系建立三维结构,可以防止沉降和提高抗流挂性能,且不影响流平。

28.优选的,所述润湿剂为聚醚改性聚二甲基硅氧烷。聚醚改性聚二甲基硅氧烷可以显著降低涂料的表面张力,防止缩孔,有助于提高涂层的附着力,同时还可以提高涂层的表面爽滑性和光泽度。

29.优选的,所述稀释剂为醚酯类溶剂。

30.优选的,所述除水剂为分子筛。

31.优选的,所述异氰酸酯类固化剂为芳香族异氰酸酯。芳香族异氰酸酯与脂肪族异氰酸酯相比,成本更低,降低了涂料的原料成本。

32.优选的,所述芳香族异氰酸酯为多亚甲基多苯基多异氰酸酯、二苯基甲烷-4,4'-二异氰酸酯中的至少一种。

33.上述防腐导静电的无溶剂聚脲涂料的制备方法包括以下步骤:

34.1)将聚天门冬氨酸酯树脂、蓖麻油基聚醚多元醇和端氨基聚醚混合均匀,再加入分散剂、消泡剂、防沉剂、润湿剂和稀释剂,混合均匀,再加入防锈颜填料,混合均匀,再加入导电填料和除水剂,混合均匀,得到a组分,并将异氰酸酯类固化剂作为b组分;

35.2)将a组分和b组分混合均匀,即得防腐导静电的无溶剂聚脲涂料。

36.优选的,上述防腐导静电的无溶剂聚脲涂料的制备方法包括以下步骤:

37.1)将聚天门冬氨酸酯树脂、蓖麻油基聚醚多元醇和端氨基聚醚混合,在转速750rpm~1000rpm的条件下分散5min~10min,再加入分散剂、消泡剂、防沉剂、润湿剂和稀释剂,继续分散5min~10min,再加入防锈颜填料,在转速2000rpm~2500rpm的条件下分散10min~15min,再加入导电填料和除水剂,混合均匀,得到a组分,并将异氰酸酯类固化剂作为b组分;

38.2)将a组分和b组分混合均匀,即得防腐导静电的无溶剂聚脲涂料。

39.本发明的有益效果是:本发明的防腐导静电的无溶剂聚脲涂料一次涂刷厚度最高可达到1mm,且可以通过改变施工工艺调控涂层厚度,形成的漆膜具有优异的机械性能、防腐性能、导静电性能和耐介质性能,适合用作石油储罐的内壁防护涂料。

40.具体来说:

41.1)本发明的防腐导静电的无溶剂聚脲涂料以聚天门冬氨酸酯树脂、蓖麻油基聚醚多元醇和端氨基聚醚为成膜物,端氨基聚醚可以提高涂层的柔韧性,且可以与异氰酸酯类固化剂反应形成分子式为r'-nh-c(=o)-nh-r的聚脲,该分子耐酸耐碱性能优异,进而可以有效提高涂层的防腐性能;

42.2)本发明的防腐导静电的无溶剂聚脲涂料形成的漆膜具有优异的耐介质性能,例如:耐溶剂(93#汽油,62℃)、耐盐雾、耐盐水(5%的nacl,常温)、耐碱(5%的naoh,常温)和耐酸(5%的h2so4,常温)时长可以达到800h以上,耐沸水时长可以达到50h以上,完全符合钢制石油储罐防腐蚀工程技术国家标准中的耐酸、耐碱、耐盐水、耐盐雾和耐汽油720h,耐沸水48h的要求;

43.3)本发明的防腐导静电的无溶剂聚脲涂料一次涂刷厚度最高可达到1mm,且可以通过改变施工工艺调控涂层厚度,涂层厚度可以从微米到毫米级,而且一次施工即可获得所需的涂层厚度,显著提高了施工效率和降低了人力成本。

具体实施方式

44.下面结合具体实施例对本发明作进一步的解释和说明。

45.实施例1:

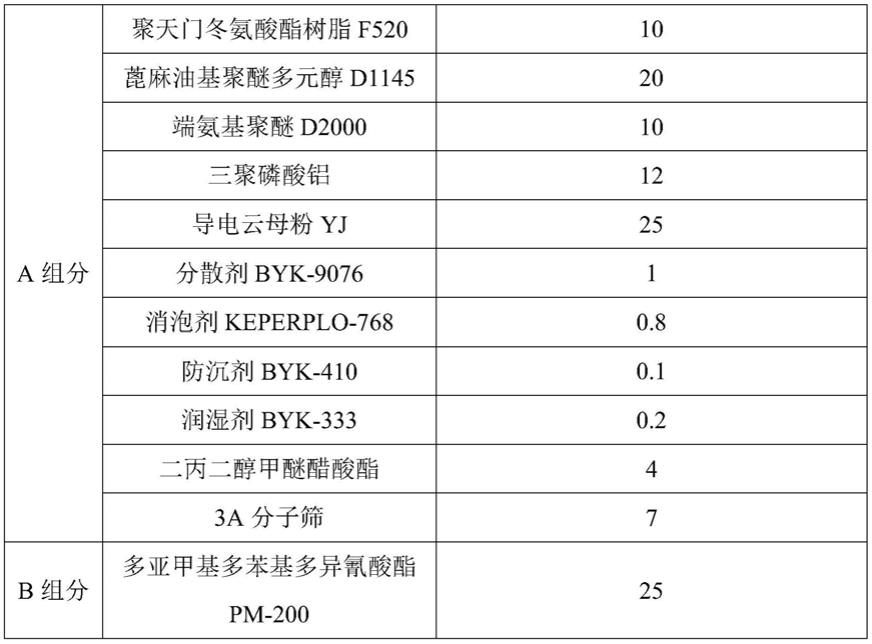

46.一种防腐导静电的无溶剂聚脲涂料,其组成如下表所示:

47.表1一种防腐导静电的无溶剂聚脲涂料的组成表

[0048][0049][0050]

上述防腐导静电的无溶剂聚脲涂料的制备方法包括以下步骤:

[0051]

1)将聚天门冬氨酸酯树脂f520、蓖麻油基聚醚多元醇d1145和端氨基聚醚d2000混合,在转速1000rpm的条件下分散10min,再加入分散剂byk-9076、消泡剂keperplo-768、防沉剂byk-410、润湿剂byk-333和二丙二醇甲醚醋酸酯,继续分散10min,再加入三聚磷酸铝,在转速2300rpm的条件下分散15min,再加入导电云母粉yj和3a分子筛,混合均匀,得到a组

分,并将多亚甲基多苯基多异氰酸酯pm-200作为b组分;

[0052]

2)将a组分和b组分按照质量比3.5:1混合均匀,即得防腐导静电的无溶剂聚脲涂料。

[0053]

实施例2:

[0054]

一种防腐导静电的无溶剂聚脲涂料,其组成如下表所示:

[0055]

表2一种防腐导静电的无溶剂聚脲涂料的组成表

[0056][0057][0058]

上述防腐导静电的无溶剂聚脲涂料的制备方法包括以下步骤:

[0059]

1)将聚天门冬氨酸酯树脂f520、蓖麻油基聚醚多元醇d1145和端氨基聚醚d2000混合,在转速1000rpm的条件下分散10min,再加入分散剂byk-9076、消泡剂keperplo-768、防沉剂byk-410、润湿剂byk-333和二丙二醇甲醚醋酸酯,继续分散10min,再加入磷酸锌,在转速2300rpm的条件下分散15min,再加入导电云母粉yj和3a分子筛,混合均匀,得到a组分,并将多亚甲基多苯基多异氰酸酯pm-200作为b组分;

[0060]

2)将a组分和b组分按照质量比3.5:1混合均匀,即得防腐导静电的无溶剂聚脲涂料。

[0061]

实施例3:

[0062]

一种防腐导静电的无溶剂聚脲涂料,其组成如下表所示:

[0063]

表3一种防腐导静电的无溶剂聚脲涂料的组成表

[0064][0065][0066]

上述防腐导静电的无溶剂聚脲涂料的制备方法包括以下步骤:

[0067]

1)将聚天门冬氨酸酯树脂f520、蓖麻油基聚醚多元醇h854和端氨基聚醚d2000混合,在转速1000rpm的条件下分散10min,再加入分散剂byk-9076、消泡剂keperplo-768、防沉剂byk-410、润湿剂byk-333和二丙二醇甲醚醋酸酯,继续分散10min,再加入磷酸锌铝,在转速2300rpm的条件下分散15min,再加入导电云母粉yj和3a分子筛,混合均匀,得到a组分,并将多亚甲基多苯基多异氰酸酯pm-200作为b组分;

[0068]

2)将a组分和b组分按照质量比3.5:1混合均匀,即得防腐导静电的无溶剂聚脲涂料。

[0069]

实施例4:

[0070]

一种防腐导静电的无溶剂聚脲涂料,其组成如下表所示:

[0071]

表4一种防腐导静电的无溶剂聚脲涂料的组成表

[0072][0073]

上述防腐导静电的无溶剂聚脲涂料的制备方法包括以下步骤:

[0074]

1)将聚天门冬氨酸酯树脂f520、蓖麻油基聚醚多元醇h870和端氨基聚醚d2000混合,在转速1000rpm的条件下分散10min,再加入分散剂byk-9076、消泡剂keperplo-768、防沉剂byk-410、润湿剂byk-333和二丙二醇甲醚醋酸酯,继续分散10min,再加入磷酸锌,在转速2300rpm的条件下分散15min,再加入导电云母粉bc-p和3a分子筛,混合均匀,得到a组分,并将多亚甲基多苯基多异氰酸酯pm-200作为b组分;

[0075]

2)将a组分和b组分按照质量比3.5:1混合均匀,即得防腐导静电的无溶剂聚脲涂料。

[0076]

对比例1:

[0077]

一种无溶剂聚脲涂料,其组成如下表所示:

[0078]

表5一种无溶剂聚脲涂料的组成表

[0079][0080]

上述无溶剂聚脲涂料的制备方法包括以下步骤:

[0081]

1)将聚天门冬氨酸酯树脂f520和蓖麻油基聚醚多元醇d1145混合,在转速1000rpm的条件下分散10min,再加入分散剂byk-9076、消泡剂keperplo-768、防沉剂byk-410、润湿剂byk-333和二丙二醇甲醚醋酸酯,继续分散10min,再加入三聚磷酸铝,在转速2300rpm的条件下分散15min,再加入导电云母粉yj和3a分子筛,混合均匀,得到a组分,并将多亚甲基多苯基多异氰酸酯pm-200作为b组分;

[0082]

2)将a组分和b组分按照质量比3.5:1混合均匀,即得无溶剂聚脲涂料。

[0083]

对比例2:

[0084]

一种无溶剂聚脲涂料,其组成如下表所示:

[0085]

表6一种无溶剂聚脲涂料的组成表

[0086][0087]

上述无溶剂聚脲涂料的制备方法包括以下步骤:

[0088]

1)将聚天门冬氨酸酯树脂f520和端氨基聚醚d2000混合,在转速1000rpm的条件下分散10min,再加入分散剂byk-9076、消泡剂keperplo-768、防沉剂byk-410、润湿剂byk-333和二丙二醇甲醚醋酸酯,继续分散10min,再加入三聚磷酸铝,在转速2300rpm的条件下分散15min,再加入导电云母粉yj和3a分子筛,混合均匀,得到a组分,并将多亚甲基多苯基多异氰酸酯pm-200作为b组分;

[0089]

2)将a组分和b组分按照质量比3.5:1混合均匀,即得无溶剂聚脲涂料。

[0090]

对比例3:

[0091]

一种无溶剂聚脲涂料,其组成如下表所示:

[0092]

表7一种无溶剂聚脲涂料的组成表

[0093]

[0094][0095]

上述无溶剂聚脲涂料的制备方法包括以下步骤:

[0096]

1)将蓖麻油基聚醚多元醇d1145和端氨基聚醚d2000混合,在转速1000rpm的条件下分散10min,再加入分散剂byk-9076、消泡剂keperplo-768、防沉剂byk-410、润湿剂byk-333和二丙二醇甲醚醋酸酯,继续分散10min,再加入三聚磷酸铝,在转速2300rpm的条件下分散15min,再加入导电云母粉yj和3a分子筛,混合均匀,得到a组分,并将多亚甲基多苯基多异氰酸酯pm-200作为b组分;

[0097]

2)将a组分和b组分按照质量比3.5:1混合均匀,即得无溶剂聚脲涂料。

[0098]

对比例4:

[0099]

市售水性环氧导静电防腐涂料(广州集泰化工股份有限公司的yhw2502)。

[0100]

注:

[0101]

实施例1~4和对比例1~3中部分原料的相关信息如下表所示:

[0102]

表8实施例1~4和对比例1~3中部分原料的相关信息

[0103]

[0104][0105]

性能测试:

[0106]

1)实施例1和对比例1~3的无溶剂聚脲涂料的性能测试结果(漆膜的制备过程:使用刮膜器将无溶剂聚脲涂料样品刮涂在钢板上,控制漆膜的厚度为300μm,室温干燥1.5h,即得漆膜)如下表所示:

[0107]

表9实施例1和对比例1~3的无溶剂聚脲涂料的性能测试结果

[0108][0109]

注:

[0110]

表干时间和实干时间:参照“gb/t 1728-2020漆膜、腻子膜干燥时间测定法”进行测试;

[0111]

柔韧性:参照“gb/t 1731-1993漆膜柔韧性测定法”进行测试;

[0112]

耐冲击性:参照“gb/t 1732-1993漆膜耐冲击测定法”进行测试;

[0113]

附着力:参照“gb/t 5210-2006色漆和清漆拉开法附着力试验”进行测试;

[0114]

耐沸水:参照“gb/t 1733-1993漆膜耐水性测定法”进行测试;

[0115]

耐酸性、耐碱性和耐盐水:参照“gb/t 9274-1988色漆和清漆耐液体介质的测定”中的甲法进行测试;

[0116]

耐盐雾:参照“gb/t 1771-2007色漆和清漆耐中性盐雾性能的测定”进行测试。

[0117]

由表9可知:

[0118]

对比例1未加入端氨基聚醚,制备的涂层脆性大,抗冲击强度和柔韧性差;

[0119]

对比例2未加入蓖麻油基聚醚多元醇,则涂层活化期过短,无实用价值;

[0120]

对比例3未加入聚天门冬氨酸酯树脂,而蓖麻油基聚醚多元醇和端氨基聚醚的链段柔性大,制备得到的涂层硬度过低,抗渗透能力差,所以耐沸水和耐碱性能较差;

[0121]

实施例1通过加入蓖麻油基聚醚多元醇延长了涂层的活化期,通过加入含有刚性基团的聚天门冬氨酸树脂提高了涂层的硬度,通过加入含有柔性链段的端氨基聚醚提高了涂层的柔韧性;

[0122]

综上可知,聚天门冬氨酸酯树脂、蓖麻油基聚醚多元醇和端氨基聚醚这三种树脂协同作用,赋予了涂层优异的物理性能和耐介质性能。

[0123]

2)实施例1~4的无溶剂聚脲涂料和对比例4的水性环氧导静电防腐涂料的性能测试结果(漆膜的制备过程:使用刮膜器将涂料样品刮涂在钢板上,控制漆膜的厚度为300μm,室温干燥1.5h,即得漆膜)如下表所示:

[0124]

表10实施例1~4和对比例4的涂料的性能测试结果

[0125][0126]

[0127]

注:

[0128]

表干时间和实干时间:参照“gb/t 1728-2020漆膜、腻子膜干燥时间测定法”进行测试;

[0129]

柔韧性:参照“gb/t 1731-1993漆膜柔韧性测定法”进行测试;

[0130]

耐冲击性:参照“gb/t 1732-1993漆膜耐冲击测定法”进行测试;

[0131]

附着力:参照“gb/t 5210-2006色漆和清漆拉开法附着力试验”进行测试;

[0132]

表面电阻率:参照“gb/t 1410-2006固体绝缘材料体积电阻率和表面电阻率试验方法”进行测试;

[0133]

耐沸水:参照“gb/t 1733-1993漆膜耐水性测定法”进行测试;

[0134]

耐汽油:参照“sy/t 0319-2012钢质储罐液体涂料内防腐层技术标准”进行测试;

[0135]

耐酸性、耐碱性和耐盐水:参照“gb/t 9274-1988色漆和清漆耐液体介质的测定”中的甲法进行测试;

[0136]

耐盐雾:参照“gb/t 1771-2007色漆和清漆耐中性盐雾性能的测定”进行测试;

[0137]

指标值:“gb/t 50393-2017钢制石油储罐防腐蚀工程技术标准”中的导静电型防腐蚀涂料的性能指标。

[0138]

由表10可知:

[0139]

实施例1~4的防腐导静电的无溶剂聚脲涂料成膜后漆膜的耐汽油、耐酸、耐碱、耐盐、耐盐雾时长均可达到720h以上,耐沸水时长均可达到48h以上,防腐蚀性能优异,显著优于市售水性环氧导静电防腐涂料;

[0140]

实施例1~4的防腐导静电的无溶剂聚脲涂料成膜后漆膜的表面电阻率均在指标范围内,具有优异的导静电性能;

[0141]

实施例1~4的防腐导静电的无溶剂聚脲涂料的表干时间和实干时间均比市售水性环氧导静电防腐涂料短,降低了时间成本,且市售水性环氧导静电防腐涂料一次喷涂的干膜厚度仅有50μm左右,需要多次喷涂才可达到规定的250μm~350μm,而实施例1~4的防腐导静电的无溶剂聚脲涂料由于固含量高达95%以上,涂料粘度适中,因此使用300μm的刮膜器一次刮涂干膜厚度即可达到规定的250μm~350μm,显著提高了施工效率;

[0142]

总体而论,本发明的防腐导静电的无溶剂聚脲涂料具有优异的防腐蚀性能和导静电性能,且施工效率比市售水性环氧导静电防腐涂料高,时间成本更低。

[0143]

上述实施例为本发明较佳的实施方式,但本发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。