1.本发明涉及水泥生产技术领域,具体为一种生物质燃料及生物质燃料供能水泥窑。

背景技术:

2.水泥工业是高耗能产业,生产过程中需要消耗大量燃料,传统的水泥窑使用煤炭作为燃料,其生产成本中燃料成本占据了较大比重,随着我国的工业体系不断向节能型、绿色型转变,燃煤型水泥窑已经跟不上时代的发展趋势,在未来终将被取代。

3.我国的农业生产中会产生大量的秸秆,而秸秆的处理一直是难以解决的问题,在2000年以前,焚烧几乎是唯一的处理秸秆的方式,一到收割季,田间地头火光冲天、浓烟滚滚,这种现象直到二十世纪初才开始改善,农民开始将秸秆就地粉碎填埋,但这种方式需要花费资金,增加了种粮成本,且秸秆体积大,就地填埋不足以完全处理所有的秸秆,造成巨大的资源浪费。

4.目前,秸秆在能源领域的应用已经有多个方向的研究,如秸秆发电、秸秆制气、秸秆液化等,使用秸秆代替煤炭、天然气用于工业生产的应用也有多方面的报道,但是,秸秆的热值约为15000kj/kg,约为标准煤的一半,还含有较多的植物纤维等杂质,且堆积密度过低,以稻草为例,其堆积密度仅有0.035kg/m3,在燃料仓中会占用大量空间,在水泥窑中使用秸秆直接代替煤炭作为燃料使用时,热功率不足,难以达到水泥生产所需温度,故目前多通过秸秆制粒机将秸秆制成压缩颗粒,提高堆积密度,但压缩后的颗粒远大于煤粉粒径,在现有的水泥窑中难以充分燃烧,且由于秸秆中的杂质等因素,燃烧时温度波动较大,影响水泥熟料质量。

技术实现要素:

5.本发明的目的在于:提供一种生物质燃料,利用现有的秸秆资源,解决秸秆作为燃料应用在工业生产中存在的问题。

6.本发明的目的还在于:提供一种生物质燃料供能水泥窑,以使用秸秆制成的生物质燃料进行水泥生产,解决生物质燃料不能直接应用于现有的水泥窑的问题。

7.本发明采用的技术方案如下:一种生物质燃料,由以下重量比的原料制成:秸秆粉90%~98%、废猪油3%~10%、聚醚0.01%~0.05%、防霉剂0.3%~2%,所述秸秆粉的粒径不大于1mm,所述废猪油的饱和脂肪酸含量不低于42%。

8.优选的,所述聚醚的分子式为r(po)

x

(eo)y(po)z,其中r选自多乙烯多胺、树脂或脂肪醇,x≥1,y≥1,z≥0。

9.优选的,所述防霉剂为壳聚糖、桂皮油、罗汉柏油中的一种或几种。

10.优选的,所述的生物质燃料通过如下步骤制得:将秸秆粉倒入搅拌釜并开启搅拌,然后将废猪油加热至液化状态,倒入搅拌釜中,再依次向搅拌釜中加入聚醚、防霉剂,混合

均匀后使用造粒机制成直径0.5~2毫米的颗粒,即得。

11.本发明还提供一种使用上述的生物质燃料供能的水泥窑,采用外加热方式,包括窑身、驱动装置、燃烧器、喂料斗、烟室,所述燃烧器、窑身、烟室依次连通,所述驱动装置用于驱动所述窑身旋转。

12.优选的,所述燃烧器包括燃料仓、鼓风机、燃料喷管、燃烧室,所述鼓风机将燃料仓落入燃料喷管的生物质燃料吹入燃烧室,所述燃烧室内设有增氧装置,所述增氧装置包括氧气管路、压缩机、氧气喷管,所述氧气管路将外部氧气送入压缩机加压后,通过设置在所述燃料喷管内的氧气喷管喷出。

13.优选的,所述压缩机的出口管路上依次设有电控阀门、气体流量计,所述烟室内设有气体检测仪,所述气体检测仪用于分析窑尾烟气中的co、o2含量。

14.优选的,所述氧气喷管的出口方向与所述燃料喷管的出口方向交叉。

15.优选的,所述鼓风机的入口管道从所述烟室穿过。

16.优选的,所述鼓风机的入口管道在所述烟室内设有换热段,所述换热段由若干组成鸟笼形的铜管组成。

17.综上所述,由于采用了上述技术方案,本发明的有益效果是:(1)本发明提出的生物质燃料使用秸秆粉作为主要原料,并加入了废猪油作为辅料,一方面利用了我国丰富的秸秆资源和废猪油资源,解决了秸秆、废猪油的处理难题,另一方面,利用猪油的高粘度,使造粒机制得的生物质燃料颗粒更加密实,解决了秸秆作为燃料使用时体积大、密度低的问题,利用猪油水溶性差的性质,起到隔水作用,可有效防止生物质燃料中的秸秆粉吸潮,有效防止制得的生物质燃料颗粒吸潮膨胀、发霉变质,且猪油的主要成分为脂肪酸,热值远远高于秸秆,可提高生物质燃料的能量密度,进而提高水泥窑燃烧室的热功率,克服了使用秸秆作为燃料时水泥窑温度过低、影响水泥质量的问题;(2)本发明提出的生物质燃料通过加入聚醚型表面活性剂,起到了促进生物质燃料燃烧的作用,空载运行时维持1200℃所需的进料量、进风量出现明显下降,烟气中的co排放量、氧气含量也出现显著下降;(3)本发明提出的生物质燃料通过加入壳聚糖等成分,有效阻止了生物质燃料在储存过程中发霉,便于生物质燃料的大批量生产和存储;(4)本发明提出的生物质燃料供能水泥窑,能够使用上述生物质燃料代替煤粉进行供能,并增加了增氧装置,能够确保生物质燃料充分燃烧,并可通过增氧装置与气体检测仪的连锁自动调节供氧量,使烟气中的co排放量、氧气含量均能达到环保节能的标准;(5)增氧装置的氧气喷管设置在燃料喷管内,且位于鼓风机和燃料仓的出口之间,一方面使氧气与鼓风机吹出的空气混合的路径尽可能延长,促进氧气与空气的混合,提高进入燃烧室的空气中氧气的分压,促进生物质燃料燃烧;另一方面,可避免氧气喷管受到生物质燃料的高速撞击,防止氧气喷管受损。

附图说明

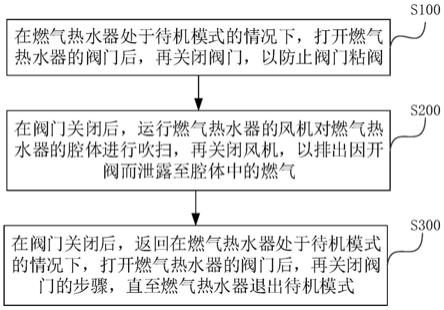

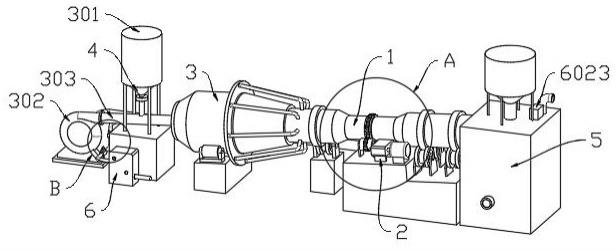

18.图1为生物质燃料供能水泥窑的立体图。

19.图2为生物质燃料供能水泥窑的主视图。

20.图3为生物质燃料供能水泥窑的俯视图。

21.图4为图1中a处放大图。

22.图5为图1中b处放大图。

23.图6为图2中c处放大图。

24.图7为鼓风机入口管道换热段的立体图。

25.图8为实施例1~7窑尾烟气中co、o2含量平均值图表。

26.图中标记:1、窑身;2、驱动装置;3、燃烧器;4、喂料斗;5、烟室;6、增氧装置;301、燃料仓;302、鼓风机;303、燃料喷管;304、燃烧室;601、氧气管路;602、压缩机;603、氧气喷管;3021、换热段;6021、电控阀门;6022、气体流量计;6023、气体检测仪。

具体实施方式

27.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明,应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

28.实施例1生物质燃料的制备:取玉米秸秆,使用粉碎机制成直径不超过1mm的微粉,然后烘干至水分含量不超过0.5%,得秸秆粉。

29.取秸秆粉18000千克、废猪油2000千克,废猪油选用饱和脂肪酸含量不低于42%的废猪油,饱和脂肪酸含量过低会使废猪油在室温下液化,影响后续制粒的质量,先将秸秆粉全部倒入搅拌釜,设定搅拌釜加热温度为60℃,开启搅拌、加热,至搅拌釜内温达到60℃后,将废猪油加热至液化,以10l/s的速度注入搅拌釜,废猪油加注完成后继续搅拌30min,关闭搅拌釜,将与废猪油混合后的秸秆倒入制粒机,制成直径4mm的颗粒,制得生物质燃料。

30.实施例2取玉米秸秆,使用粉碎机制成直径不超过1mm的微粉,然后烘干至水分含量不超过0.5%,得秸秆粉。

31.取秸秆粉19000千克、饱和脂肪酸含量不低于42%的废猪油1000千克,先将秸秆粉全部倒入搅拌釜,设定搅拌釜加热温度为60℃,开启搅拌、加热,至搅拌釜内温达到60℃后,将废猪油加热至液化,以10l/s的速度注入搅拌釜,废猪油加注完成后继续搅拌30min,关闭搅拌釜,待与废猪油混合后的秸秆粉冷却至室温后,将其倒入制粒机,制成直径4mm的颗粒,制得生物质燃料。

32.实施例3取玉米秸秆,使用粉碎机制成直径不超过1mm的微粉,然后烘干至水分含量不超过0.5%,得秸秆粉。

33.取秸秆粉19600千克、饱和脂肪酸含量不低于42%的废猪油400千克,先将秸秆粉全部倒入搅拌釜,设定搅拌釜加热温度为60℃,开启搅拌、加热,至搅拌釜内温达到60℃后,将废猪油加热至液化,以10l/s的速度注入搅拌釜,废猪油加注完成后继续搅拌30min,关闭搅拌釜,待与废猪油混合后的秸秆粉冷却至室温后,将其倒入制粒机,制成直径2mm的颗粒,制得生物质燃料。

34.实施例4

检测数据显示,相对其它实施例,实施例1及实施例4的密度最大;实施例5的堆积密度最大,最节约燃料仓空间;实施例1的热值最高,同时实施例4的热值与实施例1较接近;综合来看,实施例4制得的生物质燃料能量密度最高,达到3214

×

10

3 kcal/m3,其次为实施例1,制得的生物质燃料的热值与废猪油的加入量呈正相关,说明加入废猪油可提高制得的生物质燃料的热值。

43.实施例9由于现有的水泥窑主要使用煤粉作为燃料,而煤粉的颗粒很细,容易与风机吹出的气流混合以实现充分燃烧,而制得的生物质燃料颗粒较大,且比较密实,燃烧过程比煤粉长,因此需要针对性地对水泥窑进行改造。

44.如图1~7所示,本实施例提出一种生物质燃料供能水泥窑,采用外加热方式,该水泥窑包括窑身1、驱动装置2、燃烧器3、喂料斗4、烟室5,燃烧器3、窑身1、烟室5依次连通,驱动装置2用于驱动窑身1旋转,窑身1由2个同轴的圆筒组成,其轴线与水平面的夹角为5

°

,其中内筒用于通过水泥生料,外筒用于通过燃烧器3排出的尾气,通过内筒、外筒之间通过的尾气对内筒进行加热,燃烧器3位于窑身1较低的一端,喂料斗4位于窑身1较高的一端,并与窑身1的内筒连通,用于投入水泥生料。

45.燃烧器3包括燃料仓301、鼓风机302、燃料喷管303、燃烧室304,鼓风机302将燃料仓301落入燃料喷管303的生物质燃料吹入燃烧室304,在燃烧室304内被引燃,燃烧室304内设有增氧装置6,用于提高燃烧室304的氧气含量,以促进生物质燃料的燃烧,增氧装置6包括氧气管路601、压缩机602、氧气喷管603,氧气喷管603的出口设置在燃料喷管303内,并位于鼓风机302、燃料仓301的出口之间,以避免生物质燃料颗粒对氧气喷管603产生冲击,氧气喷管603、燃料喷管303的轴线重合,且氧气喷管603的出口方向与燃料喷管303的出口方向交叉,夹角介于15

°

~90

°

,氧气管路601将外部氧气送入压缩机602加压后,通过设置在燃料喷管303内的氧气喷管603喷出,使氧气与燃料喷管303喷出的生物质燃料颗粒充分混合。

46.压缩机602的出口管路上依次设有电控阀门6021、气体流量计6022,烟室5内设有气体检测仪6023,气体检测仪6023用于分析窑尾烟气中的co、o2含量。

47.鼓风机302的入口管道从烟室5穿过,且鼓风机302的入口管道在烟室5内设有换热段3021,换热段3021由若干组成鸟笼形的铜管组成,能够与烟室5内的烟气充分接触,吸收烟气中的部分热量,对进入燃烧室304的空气起到预热作用;此外,喂料斗4的底部与烟室5相连,利用烟气对喂料斗4内的水泥生料进行预热,减少烟气的热量损失。

48.除此之外,还包括中控台,安装有dcs控制系统,便于对水泥窑的燃料进料量、生料投料量、鼓风机302进风量、增氧装置6供氧量等运行参数进行监控及调整,并通过增氧装置6与气体检测仪6023的连锁自动控制供氧量。

49.设备选型:鼓风机302,选用tr110系列磁悬浮风机,流量40~100m3,压力20~80kpa;压缩机602,选用gbs-p20氧气增压机,驱动气压力3~8bar,试验压力20mpa;电控阀门6021,选用yk43f高压气体减压阀;气体流量计6022:选用flqw系列气体涡轮流量计,耐压等级4.0mpa,流量范围200-4000m3/h;气体检测仪6023:选用niton-fxl型气体分析仪,主要对烟气中的co、o2进行分析,

此外还能对no、no2、so2、so3含量进行分析。

50.实施例10使用实施例9的设备进行生物质燃料进行燃烧试验,使用实施例1~7制得的生物质燃料供能,喂料斗4不进料,通过燃料仓301的计量装置调整生物质燃料进料速度,并调节鼓风机302进风量、电控阀门6021的氧气流量,将窑身1的内筒中段温度加热至1200℃以上并保持24h,在排除水泥生料吸热干扰的情况下,统计升温至1200℃后保持温度所需燃料进料量、进风量、进氧量的平均值以及温度波动范围,如下:

实施例1234567燃料进料量/(kg/h)460.0485.9491.4444.2441.2455.5422.3进风量/(m3/h)2309229222262213214821311963进氧量/(m3/h)1151097889645641温度波动/℃ 18,-22 26,-12 14,-11 13,-7 15,-11 12,-8 9,-6

通过燃烧试验发现,使用实施例1~7的生物质燃料时,实施例9的生物质燃料供能水泥窑均能稳定升温至1200℃以上,达到水泥生产的温度要求;此外,将内筒中段温度维持1200℃时,实施例1所需的进风量、进氧量最高,而实施例7所需的进风量、进氧量最低;实施例7到达1200℃后的温度波动幅度最小,实施例1和实施例2最大。

51.分析可知,将内筒中段温度维持1200℃时所需的进风量、进氧量和生物质燃料中的猪油含量呈正相关;到达1200℃后的温度波动幅度随生物质燃料的颗粒直径降低而减小,呈正相关。

52.在燃烧试验过程中还对烟室5排出的烟气成分进行了在线分析,统计了实施例1~7保持1200℃时的烟气中co排放量、o2含量,并求平均值,如附图8所示。

53.由附图8可知,实施例1~7的烟气中co排放量呈下降趋势,和生物质燃料的颗粒直径相关性较大,实施例1、2的烟气中co排放量超过80mg/nm3的排放标准,因此,生物质燃料的颗粒直径不宜超过2mm。

54.实施例11对比实施例6和实施例7,在主要成分的比例未出现明显变化的前提下,实施例7所需燃料进料量、进风量、进氧量显著降低,分别比实施例6低7.88%、26.8%,温度波动也有所减小;此外,实施例7的烟气中co排放量、o2含量也出现了显著降低;显然,这不是偶然因素造成的,故设计了如下试验进行分析:取玉米秸秆,使用粉碎机制成直径不超过0.5mm的微粉,再使用研磨机研磨至直径不超过0.1mm,然后烘干至水分含量不超过0.5%,得秸秆粉。

55.取秸秆粉19000千克、饱和脂肪酸含量不低于42%的废猪油640千克、壳聚糖粉末360千克,所用的废猪油不含水,未发生乳化,先将秸秆粉、壳聚糖粉末全部倒入搅拌釜,设定搅拌釜加热温度为60℃,开启搅拌、加热,至搅拌釜内温达到60℃后,将废猪油加热至液化,以10l/s的速度注入搅拌釜,废猪油加注完成后加入聚醚破乳剂2千克并继续搅拌30min,关闭搅拌釜,将与废猪油混合后的秸秆倒入制粒机,制成直径0.5mm的颗粒,制得生物质燃料。

56.使用该生物质燃料,按实施例10中的方法再次进行燃烧试验,并统计升温至1200℃后保持温度所需燃料进料量、进风量、进氧量的平均值以及温度波动范围,得燃料进料

量、进风量、进氧量的平均值分别为415kg/h、1944m3/h、38m3/h,略低于实施例7。

57.所使用的聚醚破乳剂分子式为d(po)x(eo)y(po)zh,其中d为多乙烯多胺,po为聚氧丙烯,eo为聚氧乙烯,分子量2000~4000。

58.实施例12根据实施例11的结果,又挑选了多种相近类型的破乳剂代替多乙烯多胺聚醚,按实施例7的配比,制备了多种不同的生物质燃料a~c,按实施例10中的方法再次进行燃烧试验,并统计升温至1200℃后保持温度所需燃料进料量、进风量、进氧量的平均值以及温度波动范围,见下表:

生物质燃料abc破乳剂种类sp型ar型ae型分子式r(po)x(eo)y(po)zh,r为脂肪醇ar(po)x(eo)yh,ar为树脂d(po)x(eo)yh,d为多乙烯多胺分子量2000~40002000~40002000~4000燃料进料量/(kg/h)417.0425.9411.4进风量/(m3/h)194320071916进氧量/(m3/h)374435温度波动/℃ 8,-9 11,-12 7,-6烟气co排放量/(mg/nm3)171814烟气中氧气含量/%4.35.14.9

与实施例6的数据相比,显然,其它多个类型的聚醚破乳剂也具有和多乙烯多胺聚醚类似的效果。

59.实施例13聚醚破乳剂添加量的选择:按照实施例7中秸秆粉、废猪油、壳聚糖的比例,使用多乙烯多胺聚醚分别制得聚醚破乳剂含量为0.005%、0.02%、0.05%、0.1%的生物质燃料,按实施例10中的方法再次进行燃烧试验,并统计升温至1200℃后保持温度所需燃料进料量、进风量、进氧量的平均值以及温度波动范围,见下表:聚醚破乳剂含量0.005%0.02%0.05%0.1%燃料进料量/(kg/h)427.1415.9413.2429.8进风量/(m3/h)2017192218792087进氧量/(m3/h)47363353温度波动/℃ 10,-8 7,-6 6,-7 9,-8如上表,聚醚破乳剂的添加量由0.05%增加到0.1%时效果变差,添加量在0.02%~0.05%时效果较佳。

60.实施例14生物质燃料的防腐处理:秸秆粉、废猪油均含有大量有机物,储存时需要避免发霉,将实施例1~7制得的生物质燃料在湿度60%、温度25

±

2℃的仓库中储存90天,每10天取样一次观察是否发霉、颗粒是否粉碎、变软,见下表:实施例1234567颗粒发霉是是是否否否否不发霉天数50708090909090

颗粒粉碎否否否否否否否颗粒变软是是否否否否否如上表,实施例4~7制得的生物质燃料均未出现发霉、变软情况,加入壳聚糖能够有效阻止生物质燃料发霉变质、变软。

61.实施例14防霉剂添加量的选择:按照实施例4~7的方法,保持废猪油的含量不变,调整秸秆粉的用量,分别制备壳聚糖含量为0.1%、0.3%、0.8%、2%的生物质燃料,按实施例13的方法进行储存试验,试验结果如下:防霉剂含量0.1%0.3%0.8%2%颗粒发霉是否否否不发霉天数80909090颗粒粉碎否否否否颗粒变软否否否否如上表,壳聚糖添加量为0.3%及以上较为合适,可防止生物质燃料在短期内发霉变质。

62.防霉剂种类选择:经试验,除壳聚糖外,使用桂皮油、罗汉柏油等防霉剂可起到等效的防霉作用,添加量为0.3%时均可保持90天不发霉,可合理推测将壳聚糖、桂皮油、罗汉柏油进行混合使用时也具有相近的防霉效果。

63.以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所做的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。