1.本发明涉及新能源材料与信息材料技术领域,特别涉及一种用于感应温度与触摸的柔性自驱动传感器及其制备方法。

背景技术:

2.感应温度与触摸的传感器的原理是由材料的温度和形状变化产生热电势和压电势。感应温度与触摸的传感器在军事和国民经济的各个领域有广泛用途。主要用于智能设备信息传输、工业自动控制、医学诊断等。

3.目前,有许多材料被应用于传感器领域中,但它们存在着如下问题:(1)使用寿命短,主要表现在经过累计的极化反转后出现高的漏电流和较严重的疲劳问题,导致传感能力差;(2)器件机械强度低,不能适应复杂应用环境;(3)材料的尺寸和形状复杂等因素导致不方便极化或极化不充分,最终影响器件传感性能;(4)铅等有毒物质的挥发对人体有害。

技术实现要素:

4.本发明的目的是提供一种操作简单,实用性强的用于感应温度与触摸的柔性自驱动多功能传感器及其制备方法,传感器不仅具有较高的传感性能、柔韧性和机械强度,还能在经过累计的极化反转后依然保持稳定的传感能力,同时还能有效防止铅等有毒物质的泄露。

5.为解决上述技术问题,本发明提供了一种用于感应温度与触摸的柔性自驱动传感器,包括由pzt、mxene和pvdf构成且复合纤维之间充填pdms的复合纤维层,复合纤维层两端的au电极,及包覆在复合纤维层和au电极上的pdms层。

6.进一步地,所述pzt为pzt-4,压电电压常数为2.6vm/n,颗粒直径为200nm

–

50μm,所述mxene为ti2ct

x

、ti3c2t

x

、v2ct

x

或nb2ct

x

。

7.本发明还提供了一种用于感应温度与触摸的柔性自驱动传感器的制备方法,包括如下步骤:

8.配置复合纤维前驱体溶液:在dmf溶液中溶解pvdf得到澄清溶液,向澄清溶液中依次加入pzt和mxene纳米片得到悬浊液,将悬浊液在10-100pa气压下脱气1-10min,得到复合纤维前驱体溶液;

9.合成复合纤维薄膜:将所述复合纤维前驱体溶液静电纺丝,纺丝得到的复合纤维于空气中60-100℃退火,得到由直径为200-5000nm的复合纤维排布与堆叠成的厚度为0.5-2000μm的复合纤维薄膜;

10.制备光滑复合纤维薄膜:用pdms溶液排出所述复合纤维薄膜内复合纤维间的气体,取出所述薄膜,去除薄膜内的pdms溶液,再将薄膜在10-100kpa、80-120℃下热压固化,得到光滑复合纤维薄膜;

11.制备传感器件:用微电极边长为5-50μm的掩模板作为电极掩模版,使用标准光刻工艺,分别在光滑复合纤维薄膜两面沉积厚度为20-100μm且两面电极阵列一一对齐的金电

极阵列层,得到传感器件;

12.器件封装:将所述传感器件的电极引出导线后,采用浸涂法在器件表面浸涂一层pdms溶液,再将浸涂后的器件在80-120℃真空固化,得到自驱动传感器件。

13.进一步地,所述pzt、mxene和pvdf三种物质在所述复合纤维前驱体溶液中的质量百分比为10-50wt%,所述pzt、mxene和pvdf中,pzt的质量百分比为10-50wt%,mxene的质量百分比为0.1-5wt%,余量为pvdf。

14.进一步地,所述mxene纳米片的制备方法为:

15.将mxene于除氧水中,在2-5℃的温度、氮气保护环境内,超声1-10h,然后离心干燥得到直径在20-200nm之间的mxene纳米片。

16.进一步地,所述复合纤维前驱体溶液静电纺丝的纺丝电压控制在30-50kv,纺丝距离控制在50-200mm,接收滚筒转速控制在2000-10000r/min,纺丝时间控制在10-3600s。

17.进一步地,所述用pdms溶液排出所述复合纤维薄膜内复合纤维间的气体的方法为:将所述薄膜浸泡入pdms溶液中,放入真空罐内,控制罐内气压在10-100pa,使pdms溶液浸入薄膜孔隙中排出气体。

18.进一步地,所述去除薄膜内的pdms溶液的方法为:从pdms溶液中取出薄膜后放入压辊机内,在10-100kpa的压力下反复滚压5-10次即可去除薄膜内多余pdms溶液。

19.进一步地,所述器件的金电极阵列层的电极阵列为1

×

1、2

×

2、3

×3···n×

n,电极阵列图案为方形、圆形、三角形或菱形。

20.进一步地,所述电极阵列根据实际应用场景进行调整,若需要高检测分辨率则提高电极阵列密度,若需要低检测分辨率则降低电极阵列密度,若被检测对象形状为方形则使用方形电极,若被检测对象为圆形则使用圆形电极。

21.锆钛酸铅(pzt)是一种具有钙钛矿结构的压电陶瓷材料,它具有组合3种不同材料特性的优势:高介电常数、剩余极化大、热释电效应和压电效应。其高介电常数特性仍然被广泛用于pzt薄膜和集成无源器件的集成,并在较小程度上用于铁电存储器。但是经过累计的极化反转之后pzt性能会发生退化,主要表现在出现高的漏电流和较严重的疲劳问题,另外铅的挥发对人体也有害。聚偏氟乙烯(pvdf)是一种具有高抗紫外线辐射能力、高耐冲击、耐疲劳能力的压电高分子材料。pvdf的柔顺系数约为pzt的30倍,且比重只有pzt的1/4左右,能制成所需的各种较复杂的形状。mxene是一种二维材料,该材料为离子的运动提供了更多的通道,大幅提高了离子运动的速度。

22.因此,本发明提供的一种用于感应温度与触摸的柔性自驱动传感器,是一种基于pzt/mxene/pvdf复合纤维的感应温度与触摸的自驱动柔性传感器,利用pzt的热电效应和pzt与pvdf的复合压电性能,当有温度的物体碰到传感器时,传感器能够灵敏检测到温差变化和触摸,并通过电信号的数量级大小判断是温差导致的还是触摸导致的。同时pzt的热电效应和pzt与pvdf的复合压电效应可直接将热量和压力转化成电信号输出,使得传感器不需要电源驱动,实现了传感器的自驱动。并且,本发明以pzt/mxene/pvdf复合纤维为基础制备的自驱动柔性传感器在经过累计的极化反转后依然能保持稳定的传感能力。同时,本发明制备的传感器,具有较高的柔韧性和机械强度,可使用在需要具有特殊定向的元件中。

23.并且,本发明提供的一种用于感应温度与触摸的柔性自驱动传感器的制备方法,配制复合纤维前驱体溶液(即静电纺丝液)过程中,加入了mxene纳米片,这样在静电纺丝过

程中能使原位极化更加彻底,最终能够提高传感器件的传感性能。同时,本发明在配制复合纤维前驱体溶液过程中,还添加了pvdf,由于有pvdf的包覆和对器件的封装,能够有效防止铅等有毒物质的泄露,从而避免因铅等有毒物质的挥发对人体造成伤害。

24.同时,本发明提供的一种用于感应温度与触摸的柔性自驱动传感器的制备方法,制备过程简单、设备要求低,且相比于其它柔性传感器,传感能力更强

附图说明

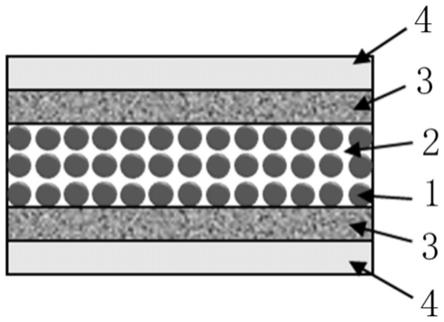

25.图1为本发明实施例提供的用于感应温度与触摸的柔性自驱动传感器的结构示意图;

26.图2为本发明实施例提供的用于感应温度与触摸的柔性自驱动传感器的制备方法流程图;

27.图3为本发明实施例提供的用于感应温度与触摸的柔性自驱动传感器的制备方法制得的复合纤维薄膜的示意图;

28.图4为本发明实施例提供的用于感应温度与触摸的柔性自驱动传感器的制备方法光滑复合纤维薄膜的示意图;

29.图5为本发明实施例提供的用于感应温度与触摸的柔性自驱动传感器的制备方法中电极掩模版的平面示意图;

30.图6为本发明实施例提供的用于感应温度与触摸的柔性自驱动传感器的制备方法中另一电极掩模版的平面示意图。

具体实施方式

31.参见图1,本发明实施例提供的一种用于感应温度与触摸的柔性自驱动传感器,包括由复合纤维1和填充在复合纤维1之间的聚二甲基硅氧烷2(即pdms)构成的复合纤维层,复合纤维层两端的au电极3,及包覆在复合纤维层和au电极3上的聚二甲基硅氧烷层4(即pdms层)。其中,由复合纤维1的成分主要由锆钛酸铅(即pzt)、mxene和聚偏氟乙烯(即pvdf)构成。其中,pzt为pzt-4,其压电电压常数为2.6vm/n,颗粒直径为200nm

–

50μm,mxene为ti2ct

x

、ti3c2t

x

、v2ct

x

和nb2ct

x

的一种。

32.参见图2,本发明实施例提供的一种用于感应温度与触摸的柔性自驱动多功能传感器的制备方法,包括如下步骤:

33.步骤1)复合纤维前驱体溶液配置:所选择的pzt(即锆钛酸铅)为pzt-4,其压电电压常数为2.6vm/n,其颗粒直径为200nm

–

50μm之间。所选择的mxene分别是ti2ct

x

、ti3c2t

x

、v2ct

x

和nb2ct

x

中的一种,不同mxene可以调控复合纤维原位极化的难易程度。在使用前,将mxene放入除氧水中,在温度2-5℃,氮气保护环境内,超声1-10h,然后离心干燥得到直径在20-200nm之间的mxene纳米片。首先在dmf(二甲基甲酰胺)溶液中加入一定量的pvdf(聚偏氟乙烯)粉末,搅拌至完全溶解形成澄清溶液为止;然后加入一定量的pzt,搅拌至形成稳定的悬浊液;第三加入一定量的mxene,再次搅拌至形成悬浊液;最后,将所配的悬浊液放入真空罐内,在10-100pa气压下脱气10-60min,即可得复合纤维前驱体溶液。其中,控制pzt占pzt、mxene和pvdf三者总质量的10-50wt%,mxene占三者总质量的0.1-5wt%,剩余的皆为pvdf。同时控制pzt、mxene和pvdf三者总质量占整个纺丝液(pzt mxene pvdf dmf)总质量

的10-50wt%之间。

34.步骤2)pzt/mxene/pvdf复合纤维合成:使用复合纤维前驱体溶液进行静电纺丝,控制纺丝电压在30-50kv,纺丝距离50-200mm,接收滚筒转速在2000-10000r/min,纺丝时间在10-3600s;纺丝后复合纤维放入烘箱内在空气下60-100℃干燥2-6h,即可得到直径在200-5000nm纤维定向排布复合纤维,如图3所示。在高电压静电纺丝过程中,实现复合纤维的原位极化,同时mxene的加入,由于其高导电性,可有效的促进极化过程中复合材料中偶极子的定向排列,大大降低复合材料的极化难度,使得原位极化更容易更彻底。复合纤维外层的pvdf将pzt包裹在内,防止了铅的挥发。大量复合纤维堆叠在一起可形成厚度在0.5-2000μm的复合纤维薄膜,但此时的复合纤维薄膜比较松散、空隙较多、表面较粗糙且强度较差。

35.步骤3)光滑复合纤维薄膜制备:将松散复合纤维薄膜浸泡入pdms(聚二甲基硅氧烷)溶液,然后放入真空罐内,控制罐内气压在10-100pa,使pdms溶液充分浸入松散薄膜孔隙中并排出孔隙中的气体。随后取出薄膜,放入压辊机内,在10-100kpa的压力下反复滚压5-10次充分去除多余pdms溶液。然后将该薄膜放在具有加热功能的平板压片机上,在10-100kpa的压力,温度为80-120℃下固化1-10h,即可得到柔软、无空隙且强度高的光滑复合纤维薄膜,如图4所述。

36.步骤4)器件制备:参见图5,掩模版尺寸l1为5-50微米之间,以此掩膜版为电极掩模版,使用标准的光刻工艺,在光滑复合纤维薄膜a面上沉积一层20-100微米厚度的金电极阵列层。参见图6,掩模版尺寸l1为5-50微米之间,然后以此掩膜版为电极掩模版,使用标准的光刻工艺,在光滑复合纤维薄膜b面上沉积一层20-100微米厚度的金电极层。其中,该器件所使用的电极阵列可以是1

×

1、2

×

2、3

×3···n×

n,电极阵列的图案可以是方形、圆形、三角形、菱形等不同图案,根据实际应用场景按需调整,如需要高检测分辨率的时候就提高电极阵列的密度,如被检测对象形状大概率为方形时使用方形电极,被检测对象大概率是圆形时使用圆形电极等。光滑复合纤维薄膜a面与b面的电极要严格对齐,使其电极阵列一一对应。

37.步骤5)器件封装:将电极引出导线后,使用浸涂法,将该器件浸没在pdms溶液中,然后力度均匀提拉出该器件,并轻轻抖动去除多余pdms溶液。将该器件放入真空烘箱中在80-120℃下固化1-10h,即可得到封装后的传感器件,所得传感器件的结构如图1所示。

38.本发明实施例制得的用于感应温度与触摸的柔性自驱动多功能传感器,充分利用了pzt的热电效应和pzt(锆钛酸铅)与pvdf(聚偏氟乙烯)复合的压电性能。当有温度的物体碰到该传感器件时,由于pzt(锆钛酸铅)的热电效应,会产生热电势,输出电压和电流信号,且电压电流大小与温差大小成正比,温差越大信号越强。当传感器件受到触摸发生形变时,由于pzt(锆钛酸铅)与pvdf(聚偏氟乙烯)复合压电效应,会产生压电势,输出电压和电流信号,从而检测到触摸;同时压电势的大小与形变大小成正比,触摸力度可通过电压和电流值的大小判断。由于pzt(锆钛酸铅)与pvdf(聚偏氟乙烯)复合压电效应输出的电压电流信号高于pzt(锆钛酸铅)热点效应输出的电压电流信号2-4个数量级,所以可以通过电信号的数量级大小判断是温差导致的还是触摸导致的。同时热电效应和压电效应可以直接将热量和压力转化成电信号输出,使得传感器件不需要电源驱动,实现了自驱动。

39.下面通过实施例对本发明提供的一种用于感应温度与触摸的柔性自驱动多功能

传感器做具体说明。

40.实施例1:

41.(1)复合纤维前驱体溶液配置:所选择的锆钛酸铅(pzt)为pzt-4,其压电电压常数为2.6vm/n,其颗粒直径为200nm

–

50μm之间。所选择的mxene分别是ti2ct

x

、ti3c2t

x

、v2ct

x

和nb2ct

x

中的一种,不同mxene可以调控复合纤维原位极化的难易程度。在使用前,将mxene放入除氧水中,在温度5℃,氮气保护环境内,超声1h,然后离心干燥得到直径在20-200nm之间的mxene纳米片。首先在dmf溶液中加入一定量的pvdf粉末,搅拌至完全溶解形成澄清溶液为止;然后加入一定量的pzt,搅拌至形成稳定的悬浊液;第三加入一定量的mxene,再次搅拌至形成悬浊液;最后,将所配的悬浊液放入真空罐内,在10pa气压下脱气10min,即可得复合纤维前驱体溶液。其中,控制pzt占pzt、mxene和pvdf三者总质量的10wt%,mxene占三者总质量的0.1wt%,剩余的皆为pvdf。同时控制pzt、mxene和pvdf三者总质量占整个纺丝液(pzt mxene pvdf dmf)总质量的10wt%。

42.(2)pzt/mxene/pvdf复合纤维合成:使用复合纤维前驱体溶液进行静电纺丝,控制纺丝电压在50kv,纺丝距离50mm,接收滚筒转速在2000r/min,纺丝时间在10s;纺丝后复合纤维放入烘箱内在空气下60℃干燥2h,即可得到直径在200nm纤维定向排布复合纤维。在高电压静电纺丝过程中,实现复合纤维的原位极化,同时mxene的加入,由于其高导电性,可有效的促进极化过程中复合材料中偶极子的定向排列,大大降低复合材料的极化难度,使的原位极化更容易更彻底。复合纤维外层的pvdf将pzt包裹在内,防止了铅的挥发。大量复合纤维堆叠在一起可形成厚度在0.5μm的松散薄膜,但此时的松散薄膜空隙较多、表面较粗糙且强度较差。

43.(3)光滑复合纤维薄膜制备:将松散薄膜浸泡入pdms溶液,并放入真空罐内,控制罐内气压在10pa,使pdms溶液充分浸入松散薄膜孔隙中并排出气体。随后取出薄膜,放入压辊机内,在10kpa的压力下反复滚压5次充分去除多余pdms溶液。然后将该薄膜放在具有加热功能的平板压片机上,在10kpa的压力,温度为80℃下固化1h,即可得到柔软、光滑、无空隙且强度高的复合纤维薄膜。

44.(4)器件制备:利用图5所示的掩膜版为电极掩模版,掩模版尺寸为l1为5微米,使用标准的光刻工艺,在光滑复合纤维薄膜a面上沉积一层20微米厚度的金电极阵列层。再利用图6所示的掩膜版为电极掩模版,掩模版尺寸为l1为5微米,使用标准的光刻工艺,在光滑复合纤维薄膜b面上沉积一层20微米厚度的金电极层。其中该器件所使用的电极阵列可以是1

×

1、2

×

2、3

×3···n×

n,电极阵列的图案可以是方形、圆形、三角形、菱形等不同图案,根据实际应用场景按需调整,如需要高检测分辨率的时候就提高电极阵列的密度,如被检测对象形状大概率为方形时使用方形电极,被检测对象大概率是圆形时使用圆形电极等。a面与b面的电极要严格对齐,使其电极阵列一一对应。

45.(5)器件封装:将电极引出导线后,使用浸涂法,将该器件浸没在pdms溶液中,然后力度均匀提拉出该器件,并轻轻抖动去除多余pdms溶液。将该器件放入真空烘箱中在80℃下固化1h即可得到封装后的传感器件。

46.(6)多功能柔性传感器的服役:该器件利用了pzt的热电效应和pzt与pvdf复合的压电性能。当有温度的物体碰到该传感器时,由于pzt的热电效应,会产生热电势,输出电压和电流信号,且电压电流大小与温差大小成正比,温差越大信号越强。当该器件受到触摸发

生形变时,由于pzt与pvdf复合压电效应,会产生压电势,输出电压和电流信号,从而检测到触摸;同时压电势的大小与形变大小成正比,触摸力度可通过电压和电流值的大小判断。由于pzt与pvdf复合压电效应输出的电压电流信号高于pzt热点效应输出的电压电流信号2-4个数量级,所以可以通过电信号的数量级大小判断是温差导致的还是触摸导致的。同时热电效应和压电效应可以直接将热量和压力转化成电信号输出,使得该器件不需要电源驱动,实现了自驱动。

47.实施例2

48.(1)复合纤维前驱体溶液配置:所选择的锆钛酸铅(pzt)为pzt-4,其压电电压常数为2.6vm/n,其颗粒直径为200nm

–

50μm之间。所选择的mxene分别是ti2ct

x

、ti3c2t

x

、v2ct

x

和nb2ct

x

中的一种,不同mxene可以调控复合纤维原位极化的难易程度。在使用前,将mxene放入除氧水中,在温度4℃,氮气保护环境内,超声3h,然后离心干燥得到直径在20-200nm之间的mxene纳米片。首先在dmf溶液中加入一定量的pvdf粉末,搅拌至完全溶解形成澄清溶液为止;然后加入一定量的pzt,搅拌至形成稳定的悬浊液;第三加入一定量的mxene,再次搅拌至形成悬浊液;最后,将所配的悬浊液放入真空罐内,在30pa气压下脱气20min,即可得复合纤维前驱体溶液。其中,控制pzt占pzt、mxene和pvdf三者总质量的20wt%,mxene占三者总质量的1wt%,剩余的皆为pvdf。同时控制pzt、mxene和pvdf三者总质量占整个纺丝液(pzt mxene pvdf dmf)总质量的20wt%。

49.(2)pzt/mxene/pvdf复合纤维合成:使用复合纤维前驱体溶液进行静电纺丝,控制纺丝电压在40kv,纺丝距离100mm,接收滚筒转速在4000r/min,纺丝时间在200s;纺丝后复合纤维放入烘箱内在空气下70℃干燥3h,即可得到直径在500nm纤维定向排布复合纤维。在高电压静电纺丝过程中,实现复合纤维的原位极化,同时mxene的加入,由于其高导电性,可有效的促进极化过程中复合材料中偶极子的定向排列,大大降低复合材料的极化难度,使的原位极化更容易更彻底。复合纤维外层的pvdf将pzt包裹在内,防止了铅的挥发。大量复合纤维堆叠在一起可形成厚度在20μm的松散薄膜,但此时的松散薄膜空隙较多、表面较粗糙且强度较差。

50.(3)光滑复合纤维薄膜制备:将松散薄膜浸泡入pdms溶液,并放入真空罐内,控制罐内气压在30pa,使pdms溶液充分浸入松散薄膜孔隙中并排出气体。随后取出薄膜,放入压辊机内,在30kpa的压力下反复滚压6次充分去除多余pdms溶液。然后将该薄膜放在具有加热功能的平板压片机上,在30kpa的压力,温度为90℃下固化3h,即可得到柔软、光滑、无空隙且强度高的复合纤维薄膜。

51.(4)器件制备:利用图5所示的掩膜版为电极掩模版,掩模版尺寸为l1为20微米,使用标准的光刻工艺,在光滑复合纤维薄膜a面上沉积一层40微米厚度的金电极阵列层。再利用图6所示的掩膜版为电极掩模版,掩模版尺寸为l1为20微米,使用标准的光刻工艺,在光滑复合纤维薄膜b面上沉积一层40微米厚度的金电极层。其中该器件所使用的电极阵列可以是1

×

1、2

×

2、3

×3···n×

n,电极阵列的图案可以是方形、圆形、三角形、菱形等不同图案,根据实际应用场景按需调整,如需要高检测分辨率的时候就提高电极阵列的密度,如被检测对象形状大概率为方形时使用方形电极,被检测对象大概率是圆形时使用圆形电极等。a面与b面的电极要严格对齐,使其电极阵列一一对应。

52.(5)器件封装:将电极引出导线后,使用浸涂法,将该器件浸没在pdms溶液中,然后

力度均匀提拉出该器件,并轻轻抖动去除多余pdms溶液。将该器件放入真空烘箱中在90℃下固化3h,即可得到封装后的传感器件。

53.(6)多功能柔性传感器的服役:该器件利用了pzt的热电效应和pzt与pvdf复合的压电性能。当有温度的物体碰到该传感器时,由于pzt的热电效应,会产生热电势,输出电压和电流信号,且电压电流大小与温差大小成正比,温差越大信号越强。当该器件受到触摸发生形变时,由于pzt与pvdf复合压电效应,会产生压电势,输出电压和电流信号,从而检测到触摸;同时压电势的大小与形变大小成正比,触摸力度可通过电压和电流值的大小判断。由于pzt与pvdf复合压电效应输出的电压电流信号高于pzt热点效应输出的电压电流信号2-4个数量级,所以可以通过电信号的数量级大小判断是温差导致的还是触摸导致的。同时热电效应和压电效应可以直接将热量和压力转化成电信号输出,使得该器件不需要电源驱动,实现了自驱动。

54.实施例3:

55.(1)复合纤维前驱体溶液配置:所选择的锆钛酸铅(pzt)为pzt-4,其压电电压常数为2.6vm/n,其颗粒直径为200nm

–

50μm之间。所选择的mxene分别是ti2ct

x

、ti3c2t

x

、v2ct

x

和nb2ct

x

中的一种,不同mxene可以调控复合纤维原位极化的难易程度。在使用前,将mxene放入除氧水中,在温度3℃,氮气保护环境内,超声5h,然后离心干燥得到直径在20-200nm之间的mxene纳米片。首先在dmf溶液中加入一定量的pvdf粉末,搅拌至完全溶解形成澄清溶液为止;然后加入一定量的pzt,搅拌至形成稳定的悬浊液;第三加入一定量的mxene,再次搅拌至形成悬浊液;最后,将所配的悬浊液放入真空罐内,在50pa气压下脱气40min,即可得复合纤维前驱体溶液。其中,控制pzt占pzt、mxene和pvdf三者总质量的40wt%,mxene占三者总质量的3wt%,剩余的皆为pvdf。同时控制pzt、mxene和pvdf三者总质量占整个纺丝液(pzt mxene pvdf dmf)总质量的40wt%。

56.(2)pzt/mxene/pvdf复合纤维合成:使用复合纤维前驱体溶液进行静电纺丝,控制纺丝电压在30kv,纺丝距离200mm,接收滚筒转速在8000r/min,纺丝时间在2000s;纺丝后复合纤维放入烘箱内在空气下80℃干燥5h,即可得到直径在3000nm纤维定向排布复合纤维。在高电压静电纺丝过程中,实现复合纤维的原位极化,同时mxene的加入,由于其高导电性,可有效的促进极化过程中复合材料中偶极子的定向排列,大大降低复合材料的极化难度,使的原位极化更容易更彻底。复合纤维外层的pvdf将pzt包裹在内,防止了铅的挥发。大量复合纤维堆叠在一起可形成厚度在500μm的松散薄膜,但此时的松散薄膜空隙较多、表面较粗糙且强度较差。

57.(3)光滑复合纤维薄膜制备:将松散薄膜浸泡入pdms溶液,并放入真空罐内,控制罐内气压在80pa,使pdms溶液充分浸入松散薄膜孔隙中并排出气体。随后取出薄膜,放入压辊机内,在80kpa的压力下反复滚压8次充分去除多余pdms溶液。然后将该薄膜放在具有加热功能的平板压片机上,在80kpa的压力,温度为100℃下固化7h,即可得到柔软、光滑、无空隙且强度高的复合纤维薄膜。

58.(4)器件制备:利用图5所示的掩膜版为电极掩模版,掩模版尺寸为l1为40微米,使用标准的光刻工艺,在光滑复合纤维薄膜a面上沉积一层80微米厚度的金电极阵列层。再利用图6所示的掩膜版为电极掩模版,掩模版尺寸为l1为40微米,使用标准的光刻工艺,在光滑复合纤维薄膜b面上沉积一层80微米厚度的金电极层。其中该器件所使用的电极阵列可

以是1

×

1、2

×

2、3

×3···n×

n,电极阵列的图案可以是方形、圆形、三角形、菱形等不同图案,根据实际应用场景按需调整,如需要高检测分辨率的时候就提高电极阵列的密度,如被检测对象形状大概率为方形时使用方形电极,被检测对象大概率是圆形时使用圆形电极等。a面与b面的电极要严格对齐,使其电极阵列一一对应。

59.(5)器件封装:将电极引出导线后,使用浸涂法,将该器件浸没在pdms溶液中,然后力度均匀提拉出该器件,并轻轻抖动去除多余pdms溶液。将该器件放入真空烘箱中在100℃下固化7h即可得到封装后的传感器件。

60.(6)多功能柔性传感器的服役:该器件利用了pzt的热电效应和pzt与pvdf复合的压电性能。当有温度的物体碰到该传感器时,由于pzt的热电效应,会产生热电势,输出电压和电流信号,且电压电流大小与温差大小成正比,温差越大信号越强。当该器件受到触摸发生形变时,由于pzt与pvdf复合压电效应,会产生压电势,输出电压和电流信号,从而检测到触摸;同时压电势的大小与形变大小成正比,触摸力度可通过电压和电流值的大小判断。由于pzt与pvdf复合压电效应输出的电压电流信号高于pzt热点效应输出的电压电流信号2-4个数量级,所以可以通过电信号的数量级大小判断是温差导致的还是触摸导致的。同时热电效应和压电效应可以直接将热量和压力转化成电信号输出,使得该器件不需要电源驱动,实现了自驱动。

61.实施例4:

62.(1)复合纤维前驱体溶液配置:所选择的锆钛酸铅(pzt)为pzt-4,其压电电压常数为2.6vm/n,其颗粒直径为200nm

–

50μm之间。所选择的mxene分别是ti2ct

x

、ti3c2t

x

、v2ct

x

和nb2ct

x

中的一种,不同mxene可以调控复合纤维原位极化的难易程度。在使用前,将mxene放入除氧水中,在温度2℃,氮气保护环境内,超声10h,然后离心干燥得到直径在20nm的mxene纳米片。首先在dmf溶液中加入一定量的pvdf粉末,搅拌至完全溶解形成澄清溶液为止;然后加入一定量的pzt,搅拌至形成稳定的悬浊液;第三加入一定量的mxene,再次搅拌至形成悬浊液;最后,将所配的悬浊液放入真空罐内,在100pa气压下脱气60min,即可得复合纤维前驱体溶液。其中,控制pzt占pzt、mxene和pvdf三者总质量的50wt%,mxene占三者总质量的5wt%,剩余的皆为pvdf。同时控制pzt、mxene和pvdf三者总质量占整个纺丝液(pzt mxene pvdf dmf)总质量的50wt%。

63.(2)pzt/mxene/pvdf复合纤维合成:使用复合纤维前驱体溶液进行静电纺丝,控制纺丝电压在35kv,纺丝距离120mm,接收滚筒转速在10000r/min,纺丝时间在3600s;纺丝后复合纤维放入烘箱内在空气下100℃干燥6h,即可得到直径在5000nm纤维定向排布复合纤维,在高电压静电纺丝过程中,实现复合纤维的原位极化,同时mxene的加入,由于其高导电性,可有效的促进极化过程中复合材料中偶极子的定向排列,大大降低复合材料的极化难度,使的原位极化更容易更彻底。复合纤维外层的pvdf将pzt包裹在内,防止了铅的挥发。大量复合纤维堆叠在一起可形成厚度在2000μm的松散薄膜,但此时的松散薄膜空隙较多、表面较粗糙且强度较差。

64.(3)光滑复合纤维薄膜制备:将松散薄膜浸泡入pdms溶液,并放入真空罐内,控制罐内气压在100pa,使pdms溶液充分浸入松散薄膜孔隙中并排出气体。随后取出薄膜,放入压辊机内,在100kpa的压力下反复滚压10次充分去除多余pdms溶液。然后将该薄膜放在具有加热功能的平板压片机上,在100kpa的压力,温度为120℃下固化10h,即可得到柔软、光

滑、无空隙且强度高的复合纤维薄膜。

65.(4)器件制备:利用图5所示的掩膜版为电极掩模版,掩模版尺寸为l1为50微米使用标准的光刻工艺,在光滑复合纤维薄膜a面上沉积一层100微米厚度的金电极阵列层。再利用图6所示的掩膜版为电极掩模版,掩模版尺寸为l1为50微米,使用标准的光刻工艺,在光滑复合纤维薄膜b面上沉积一层100微米厚度的金电极层。其中该器件所使用的电极阵列可以是1

×

1、2

×

2、3

×3···n×

n,电极阵列的图案可以是方形、圆形、三角形、菱形等不同图案,根据实际应用场景按需调整,如需要高检测分辨率的时候就提高电极阵列的密度,如被检测对象形状大概率为方形时使用方形电极,被检测对象大概率是圆形时使用圆形电极等。a面与b面的电极要严格对齐,使其电极阵列一一对应。

66.(5)器件封装:将电极引出导线后,使用浸涂法,将该器件浸没在pdms溶液中,然后力度均匀提拉出该器件,并轻轻抖动去除多余pdms溶液。将该器件放入真空烘箱中在120℃下固化10h即可得到封装后的传感器件。

67.(6)多功能柔性传感器的服役:该器件利用了pzt的热电效应和pzt与pvdf复合的压电性能。当有温度的物体碰到该传感器时,由于pzt的热电效应,会产生热电势,输出电压和电流信号,且电压电流大小与温差大小成正比,温差越大信号越强。当该器件受到触摸发生形变时,由于pzt与pvdf复合压电效应,会产生压电势,输出电压和电流信号,从而检测到触摸;同时压电势的大小与形变大小成正比,触摸力度可通过电压和电流值的大小判断。由于pzt与pvdf复合压电效应输出的电压电流信号高于pzt热点效应输出的电压电流信号2-4个数量级,所以可以通过电信号的数量级大小判断是温差导致的还是触摸导致的。同时热电效应和压电效应可以直接将热量和压力转化成电信号输出,使得该器件不需要电源驱动,实现了自驱动。

68.最后所应说明的是,以上具体实施方式仅用以说明本发明的技术方案而非限制,尽管参照实例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。