1.本发明属于电机设计领域,更具体地,涉及一种电机齿部磁密比值和最优裂比的确定方法。

背景技术:

2.电机的高效节能已成为全社会关注的焦点。据统计,电机的耗电量约占全社会总用电量的64%左右,随着新能源汽车等新兴产业的飞速发展,电机在日常生活、工业等领域的覆盖量仍在稳步攀升。巨大市场的需求量和节能减排的政策要求,既给电机市场带来了新的朝气,也对其高效运行提出了新的挑战。因此,发展高效电机对于推动节能减排、实现我国经济绿色发展有着重要的意义。

3.传统的异步电机,无论是鼠笼型还是绕线型,转子电流引起的焦耳损耗使得其效率难以得到进一步提升,因此,无法满足高效节能的需求。同步磁阻电机转子上无鼠笼结构,显著降低了转子的损耗,提高了电机的效率。永磁电机在转子中加入永磁体,转矩密度得到显著提高,同时也改善了同步磁阻电机仅有定子绕组单边励磁导致功率因数低的不足。因此,在许多工业领域,传统的异步电机逐渐向同步磁阻电机或永磁电机过渡。

4.一般来说,在进行同基座号产品替换时,多会采用传统的异步电机定子。但由于不同类型电机的结构、工作原理、磁路饱和程度均有所不同,因此需要对电机的定转子尺寸重新设计,以最大程度发挥新电机拓扑的优势。这其中,电机裂比(即定子内外径之比)的选择就显得尤为重要,对于转矩的影响非常明显。传统的电机裂比计算方法大多依赖解析公式,建立转矩和电机裂比之间的表达式。但对于同步磁阻电机或永磁电机来说,其定转子局部饱和严重,影响了转矩计算结果的准确性,解析计算得到的最优裂比通常并非实际最优值,常常无法满足设计需求。且定子轭部厚度和齿宽均随电机裂比的变化而改变,电机的槽面积和定子铜耗因而发生变化,无法保证绕组温升在相同冷却条件仍然满足设计要求,需要经过验证从而导致整个设计流程十分繁杂。

技术实现要素:

5.针对现有技术的缺陷和改进需求,本发明提供了一种电机齿部磁密比值和最优裂比的确定方法,其目的在于通过有限元仿真结合解析计算,实现电机最优裂比的快速准确确定。

6.为实现上述目的,按照本发明的第一方面,提供了一种电机齿部磁密比值的确定方法,所述电机为定子有槽径向磁通交流电机,该方法包括:

7.s1.在定子铜耗固定的前提下,获取以电机裂比为自变量的定子槽面积表达式;

8.s2.获取以定子轭部厚度和齿宽为自变量的定子槽面积表达式,获取以电机裂比和齿部磁密比值为自变量的定子轭部厚度表达式,获取以电机裂比和齿部磁密比值为自变量的齿宽表达式;

9.s3.将步骤s2得到定子轭部厚度表达式和齿宽表达式代入步骤s2得到定子槽面积

表达式,并按齿部磁密比值进行降幂整理,得到以电机裂比和齿部磁密比值为自变量的定子槽面积表达式;

10.s4.当电机裂比给定时,利用固定定子铜耗条件下步骤s1得到定子槽面积与电机裂比之间的表达式,计算出相应的定子槽面积,再代入以步骤s3得到电机裂比和齿部磁密比值为自变量的定子槽面积表达式,反演出齿部磁密比值。

11.优选地,步骤s1中,定子槽面积的计算公式如下:

[0012][0013]

其中,表示定子相电流幅值,n

cs

表示每槽串联匝数,s

slot

表示定子槽面积,ρ

cu

表示铜的电阻率,l

stk

表示叠片长度,k表示端部长度与极距的比值,对于分布绕组,k取1.5-1.7,对于分数槽集中绕组,k取de表示定子外径,χ表示电机裂比,p表示电机的极对数,qs表示定子槽数,p

cu

表示定子铜耗,k

fill

表示槽满率。

[0014]

有益效果:针对现有电机裂比的优化方案常需考虑平均转矩与效率的权衡问题,且忽略了在不同电机裂比下对应的定子电流密度不同而引起不同的绕组温升。本发明通过将电机的定子铜耗视为常数,并根据这一条件推导出定子槽面积关于电机裂比的表达式,进而得到电流密度随电机裂比的变化曲线。由于定子铜耗一定,电机的总损耗基本保持不变,因而在实现中仅需考虑电机的平均转矩最优,而无需进一步考虑电机的效率。

[0015]

优选地,齿部磁密比值β的计算公式如下:

[0016][0017][0018]

其中,fa表示二次幂系数,fb表示一次幂系数,fc表示常数项。

[0019]

有益效果:针对现有在设计定子槽形尺寸时常需参考以往的设计经验,初步选取一个定子齿部磁密的值,在改变电机的裂比时,往往需要对初始值进行调整,计算流程较为繁杂。本发明通过将齿部磁密比值表示为关于电机裂比和定子槽面积的函数,由于电机裂比和定子槽面积的一一对应关系已在固定定子铜耗为限定下得到,因而实现了齿部磁密比值的快速确定。

[0020]

为实现上述目的,按照本发明的第二方面,提供了一种电机最优裂比的确定方法,所述电机为定子有槽径向磁通交流电机,该方法包括:

[0021]

s1.在给定不同每槽串联匝数的条件下,通过解析计算,得出多条以电机裂比为自变量的电流密度曲线,每条曲线和一个每槽串联匝数对应;通过对电机模型进行有限元仿真,得出多条以电机裂比为自变量的平均转矩曲线,每条曲线和一个每槽串联匝数对应;

[0022]

s2.获取每条平均转矩曲线最大值对应的电机裂比,代入对应电流密度曲线,得到不同每槽串联匝数下平均转矩最大时电流密度;

[0023]

s3.获取不超过电流密度最大值且平均转矩最大时的电机裂比,作为电机的最优裂比。

[0024]

优选地,电流密度j的计算公式如下:

[0025][0026]

其中,表示定子相电流幅值,n

cs

表示每槽串联匝数,s

slot

表示定子槽面积,k

fill

表示槽满率。

[0027]

优选地,所述以电机裂比为自变量的平均转矩曲线通过以下方式获得:

[0028]

(1)给定每槽串联匝数,采用如第一方面所述的方法,得到该每槽串联匝数下齿部磁密比值;

[0029]

(2)将该齿部磁密比值和给定电机裂比代入定子轭部厚度表达式和齿宽表达式,得到该每槽串联匝数下电机裂比对应定子轭部厚度和齿宽;

[0030]

(3)根据该每槽串联匝数下该电机裂比对应定子轭部厚度和齿宽建立对应电机模型,进行有限元仿真,后处理得到该电机模型对应的平均转矩值;

[0031]

(4)改变电机裂比,重复步骤(2)-(3),得到该每槽串联匝数下以电机裂比为自变量的平均转矩曲线。

[0032]

有益效果:本发明通过建立电机的参数化模型,由于电机的定子轭部厚度、齿宽随电机裂比的变化而自动调节,实现电机建模及后处理的快速化。

[0033]

优选地,所述给定不同每槽串联匝数通过以下方式确定:

[0034]

(1)根据电机相电压u,确定每槽串联匝数的基数:

[0035][0036]

其中,m表示电机相数,f表示频率,qs表示定子槽数,k

n1

表示绕组系数,φ1表示每极磁通量;

[0037]

(2)确定每槽串联匝数的变化步长:对于单层绕组,变化步长取值1/a;对于双层绕组,变化步长取值2/a,其中,a表示绕组并联支路数;

[0038]

(3)对每槽串联匝数的基数,按确定的变化步长进行上下波动,从而确定每槽串联匝数的取值范围。

[0039]

有益效果:现有每槽串联匝数变化范围未知的问题,导致有限元仿真的计算量过大。本发明通过将每槽串联匝数与相电压相联系,初步确定每槽串联匝数,实现了每槽串联匝数范围及步长的确定,减小了有限元仿真的计算时间。

[0040]

为实现上述目的,按照本发明的第三方面,提供了一种计算机可读存储介质,包括存储的计算机程序;所述计算机程序被处理器执行时,控制所述计算机可读存储介质所在设备执行第一方面所述的电机齿部磁密比值的确定方法,或者,执行第二方面所述的电机最优裂比的确定方法。

[0041]

总体而言,通过本发明所构思的以上技术方案,能够取得以下有益效果:

[0042]

(1)现有设计定子槽形尺寸前需根据以往的设计经验,初步选取电机的定子轭部

及齿部磁密,根据估计值计算定子轭部厚度及齿宽,并进行磁路计算及性能求解。当电机裂比的选取改变时,电机内部气隙磁密随之变化,根据估算值得到的定子轭部厚度和齿宽往往难以获得之前选取的定子轭部及齿部磁密,还需对初选值进行调整,重新计算性能,计算流程较为繁杂。本发明通过将定子轭部厚度和齿宽表示为电机裂比及齿部磁密比值的函数关系,而齿部磁密比值建立了定子轭部及齿部磁密与气隙磁密之间的关系,有效地避免了上述问题。然后利用定子轭部厚度和齿宽得到电机定子槽面积关于电机裂比和齿部磁密比值的表达式。通过相同定子铜耗的前提条件,得到不同电机裂比对应的定子槽面积,实现了齿部磁密比值及相应定子轭部厚度、齿宽的快速确定。

[0043]

(2)现有电机裂比的计算方法常依赖于解析公式,建立转矩和裂比的函数关系。然而,电机内部通常存在定转子局部饱和问题,铁芯上的磁压降不可忽略,因而削弱了气隙磁场。而解析法难以考虑局部饱和问题,造成得到的转矩结果偏高,难以满足较高的计算精度需求。此外,定转子开槽引起的气隙磁场谐波含量较高,而解析公式中的计算量仅考虑了基波成分,忽略了其他次谐波含量,利用解析公式难以得到准确的结果。本发明通过有限元仿真与解析计算相结合的技术手段,考虑了铁芯饱和及谐波的影响,实现最大平均转矩下最优电机裂比的快速精确确定。

附图说明

[0044]

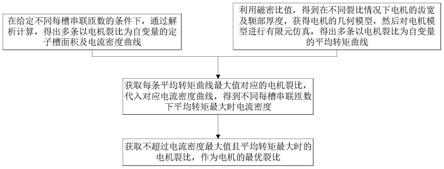

图1是本发明提供的一种电机最优裂比的确定方法流程图。

[0045]

图2是本发明提供的每极同步磁阻电机的截面图。

[0046]

图3是本发明提供的梯形定子槽面积计算的示意图。

[0047]

图4是本发明提供的48槽8极同步磁阻电机中,每槽串联匝数分别取3.5、4、4.5时定子槽面积随电机裂比的变化关系。

[0048]

图5是本发明提供的48槽8极同步磁阻电机中,每槽串联匝数分别取3.5、4、4.5时平均转矩和电流密度随电机裂比的变化关系。

[0049]

图6是本发明提供的斜肩圆底槽定子槽面积计算的示意图。

具体实施方式

[0050]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。此外,下面所描述的本发明各个实施方式中所涉及到的技术特征只要彼此之间未构成冲突就可以相互组合。

[0051]

本发明提供了一种电机齿部磁密比值的确定方法,所述电机为定子有槽径向磁通交流电机,该方法包括:

[0052]

步骤s1.在定子铜耗固定的前提下(即电机总损耗近似保持不变),获取以电机裂比为自变量的定子槽面积表达式。

[0053]

优选地,步骤s1中,定子槽面积的计算公式如下:

[0054]

[0055]

其中,表示定子相电流幅值,n

cs

表示每槽串联匝数,s

slot

表示定子槽面积,ρ

cu

表示铜的电阻率,l

stk

表示叠片长度,k表示端部长度与极距的比值,对于分布绕组,k取1.5-1.7,对于分数槽集中绕组,k取de表示定子外径,χ表示电机裂比,p表示电机的极对数,qs表示定子槽数,p

cu

表示定子铜耗,k

fill

表示槽满率。

[0056]

步骤s2.获取以定子轭部厚度和齿宽为自变量的定子槽面积表达式,获取以电机裂比和齿部磁密比值为自变量的定子轭部厚度表达式,获取以电机裂比和齿部磁密比值为自变量的齿宽表达式。

[0057]

步骤s3.将步骤s2得到定子轭部厚度表达式和齿宽表达式代入步骤s2得到定子槽面积表达式,并按齿部磁密比值进行降幂整理,得到以电机裂比和齿部磁密比值为自变量的定子槽面积表达式。

[0058]

步骤s4.当电机裂比给定时,利用固定定子铜耗条件下步骤s1得到定子槽面积与电机裂比之间的表达式,计算出相应的定子槽面积,再代入以步骤s3得到电机裂比和齿部磁密比值为自变量的定子槽面积表达式,反演出齿部磁密比值。

[0059]

优选地,齿部磁密比值β的计算公式如下:

[0060][0061][0062]

其中,fa表示二次幂系数,fb表示一次幂系数,fc表示常数项。

[0063]

如图1所示,本发明提供了一种电机最优裂比的确定方法,所述电机为定子有槽径向磁通交流电机,该方法包括:

[0064]

步骤s1.在给定不同每槽串联匝数的条件下,通过解析计算,得出多条以电机裂比为自变量的定子槽面积及电流密度曲线,每条曲线和一个每槽串联匝数对应;通过对电机模型进行有限元仿真,得出多条以电机裂比为自变量的平均转矩曲线,每条曲线和一个每槽串联匝数对应。

[0065]

优选地,电流密度j的计算公式如下:

[0066][0067]

其中,表示定子相电流幅值,n

cs

表示每槽串联匝数,s

slot

表示定子槽面积,k

fill

表示槽满率。

[0068]

优选地,所述以电机裂比为自变量的平均转矩曲线通过以下方式获得:

[0069]

(1)给定每槽串联匝数,采用如上述方法,得到该每槽串联匝数下齿部磁密比值;

[0070]

(2)将该齿部磁密比值和给定电机裂比代入定子轭部厚度表达式和齿宽表达式,得到该每槽串联匝数下该电机裂比对应定子轭部厚度和齿宽;

[0071]

(3)根据该每槽串联匝数下该电机裂比对应定子轭部厚度和齿宽建立对应电机模型,进行有限元仿真,后处理得到该电机模型对应的平均转矩值;

[0072]

(4)改变电机裂比,重复步骤(2)-(3),得到该每槽串联匝数下以电机裂比为自变量的平均转矩曲线。

[0073]

优选地,所述给定不同每槽串联匝数通过以下方式确定:

[0074]

(1)根据电机相电压u,确定每槽串联匝数的基数:

[0075][0076]

其中,m表示电机相数,f表示频率,qs表示定子槽数,k

n1

表示绕组系数,φ1表示每极磁通量。

[0077]ns

取决于电机的相电压u,计算公式如下:

[0078][0079]

(2)确定每槽串联匝数的变化步长:对于单层绕组,变化步长取值1/a,其中,a是绕组并联支路数;对于双层绕组,变化步长取值2/a。

[0080]

每槽串联匝数的计算公式如下:

[0081][0082]

其中,a为每相并联支路数,对于单层绕组,其最大值等于极对数。对于双层绕组,其最大值等于极数。因此,n

cs

的变化步长由每相并联支路数决定。

[0083]

(3)对每槽串联匝数的基数,按确定的变化步长进行上下波动,从而确定每槽串联匝数的取值范围。

[0084]

步骤s2.获取每条平均转矩曲线最大值对应的电机裂比,代入对应电流密度曲线,得到不同每槽串联匝数下平均转矩最大时电流密度。

[0085]

步骤s3.获取不超过电流密度最大值且平均转矩最大时的电机裂比,作为电机的最优裂比。

[0086]

以图2所示的梯形槽定子48槽8极同步磁阻电机为例,将定子内径di、外径de、齿宽w

t

、轭厚h

bi

、定子槽面积s

slot

标示在图中。

[0087]

电机裂比定义为定子内径与外径之比:

[0088]

χ=di/deꢀꢀ

(8)

[0089]

电机的转矩可以表示为:

[0090][0091]

式中,l

stk

为电机叠片长度,bg为基波气隙磁密幅值,ks为线电流密度,可以进一步表示为:

[0092][0093]

式中,kw为基波绕组系数,qs为定子槽数,n

cs

为每槽串联匝数,为相电流幅值。

[0094]

进一步地,将式(10)代入式(9)中,得到转矩方程:

[0095][0096]

可以发现,当电机的定子外径固定时,输出转矩与裂比大小有关,因此,要实现最大转矩的优化,需要找到合适的电机裂比。

[0097]

气隙磁通:

[0098]

φg=bgπdil

stk

ꢀꢀ

(12)

[0099]

定子齿部磁通:

[0100]

φ

t

=b

tqswt

l

stk

ꢀꢀ

(13)

[0101]

忽略槽漏磁,则气隙磁通全部穿过齿部,即φg=φ

t

,并将磁密比值β定义为气隙磁密bg与定子齿磁密b

t

的比值,此时,齿宽可以表示为:

[0102][0103]

通过定子轭部的磁通为气隙主磁通的一半:

[0104][0105]

式中,p为电机的极对数。

[0106]

将式(14)和式(15)联立,得到定子轭部厚度的表达式为:

[0107][0108]

式中,α定义为齿部磁密与轭部磁密的比值,考虑到铁芯叠片的膝点,α为常数且约等于1.16。

[0109]

根据图3,将梯形槽简化为平行槽,忽略槽楔尺寸,得到定子槽面积的表达式为:

[0110][0111]

将式(14)、式(16)代入式(17)中,并按β的降幂整理,得:

[0112][0113]

式中:

[0114][0115]

给定槽极配合,将槽数与极数固定,且规定定子外径为常数,则定子槽面积仅与β和χ有关。

[0116]

进一步地,引入定子铜耗为常数的限制条件,并将铜耗表示为:

[0117][0118]

式中,ρ

cu

为铜的电阻率,k

fill

为槽满率,m为相数,l

cond

为铜导体的长度,包括叠片长度与端部长度。其中,在工艺上,分布绕组的端部长度可近似为极距的1.5-1.7倍,这里取1.6。因此,l

cond

也可以表示为裂比的函数:

[0119][0120]

在式(20)中,除s

slot

、n

cs

和χ外,其余参数均为常数,因此,当每槽串联匝数给定时,可以得到定子槽面积随电机裂比的变化关系:

[0121][0122]

48槽8极同步磁阻电机s

slot

、n

cs

和χ的关系如图4所示。当电机裂比或每槽串联匝数增加时,定子槽面积也随之增大。

[0123]

将式(18)与式(19)联立,解得:

[0124][0125]

式中:

[0126][0127]

进一步地,定子齿宽与轭部厚度可以分别由式(14)和式(16)表示为仅以电机裂比为变量的函数。当电机裂比固定时,诸如定子内径、定子齿宽与轭部厚度等几何参数可以全部确定。对于不同的电机裂比,建立电机模型,然后通过有限元仿真,得到其对应的平均转矩,如图5上半部所示,对应的电流密度如图5下半部所示。显然,对于不同的每槽串联匝数n

cs

取值,以最大平均转矩为目标,可以找到不同的电机裂比最优值。另外,考虑到定子槽内温升的限制,导体的电流密度存在最大值限制,在实例所示情况下,最大电流密度取22.8a/mm2。当n

cs

增加时,电流密度趋于增大并有超过这个限制的风险。在图5中,最优的电机裂比与每槽串联匝数分别为0.65和4,对应的最大平均转矩为170.9n.m。

[0128]

上述实例采用的是梯形槽,为验证方法的普适性,下面采用圆底槽进行说明,如图6所示。此时,式(17)改写为:

[0129][0130]

式中,r为槽底半径,在电机设计中,在槽数确定的情况下,r通常为一常数。

[0131]

同样地,将式(14)、式(16)代入式(25)中,并按β的降幂整理,得:

[0132][0133]

式中:

[0134][0135]

给定槽极配合,将槽数与极数固定,且规定定子外径为常数,定子槽面积仍然仅与β和χ有关,与梯形槽得到的结论一致。因此,本发明对其他槽型同样适用。

[0136]

此外,本发明还提供了一种计算机可读存储介质,包括存储的计算机程序;所述计算机程序被处理器执行时,控制所述计算机可读存储介质所在设备执行上述电机齿部磁密比值的确定方法,或者,执行上述电机最优裂比的确定方法。

[0137]

本领域的技术人员容易理解,以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。